基于BEM声流固耦合的汽机旁路调节阀噪声特性分析

吴 越 黄 冲 谌传江 王志辉 刘金伟 李树勋

(1.中广核工程有限公司;2.重庆川仪调节阀有限公司;3.兰州理工大学石油化工学院)

随着科技水平的不断提高,高参数化的汽机旁路调节阀快速发展。尤其在苛刻工况和高压差条件下,由于节流原件的作用汽机旁路调节阀会产生较大的噪声,特别是在大型蒸汽核电站,调节阀噪声甚至可达120 dB(A)[1,2]。显然,它远远超出了相应的健康、安全和环境标准所能接受的噪声限值,也对附近的人员造成潜在的健康威胁[3]。因此有必要对汽机旁路调节阀的流激噪声进行数值仿真研究。针对噪声进行数值仿真研究,国内外学者进行了大量的工作。文献[4,5]结合大涡模拟和Lighthill声学类比理论研究有无导流片对弯管噪声的影响,研究表明增加导流片可以有效降低90°管弯管内的流动诱导噪声和振动。文献[6]采用大涡模拟与FW-H方法对高压减压阀的噪声特性进行研究,研究发现孔板结构可以有效减少噪声。文献[7]分别采用边界元(Boundary Element Method,BEM)和传统声学类比理论FWH方法对潜艇近场噪声进行预测,研究发现BEM更适合于预测潜艇近场噪声。文献[8]基于大涡模拟和声学有限元混合方法数值模拟离心泵空化噪声信号并与实际信号高度吻合,证明该噪声数值方法的有效性。文献[9]基于雷诺平均方程与IEC 60534-8-3的噪声理论预测方法计算湍流通过孔板产生的声功率并与实验进行对比,证明该噪声预测方法的有效性。

上述文献有关阀门噪声的研究大多集中于阀门内部产生的噪声,而对具有工程应用背景的阀门出口噪声研究相对较少。故笔者以汽机旁路阀为研究对象,针对声流固耦合机理引起的振动噪声,采用大涡模拟和BEM噪声数值模拟预测方法研究在实际工况下汽机旁路阀出口噪声并与阀门噪声理论预测方法进行对比,验证数值模拟计算方法的有效性,判断汽机旁路阀出口噪声在实际工况下是否超过工业噪声标准。

1 声学理论基础

1.1 流体动力学理论

大涡模拟将湍流流场分为大尺度涡和小尺度涡。大尺度涡代表平均湍流流动,可用N-S方程描述。小尺度涡具有耗散效应,影响大尺度涡旋,故描述汽机旁路调节阀内部流场的基本控制方程组为N-S方程,即:

式中 eij——黏性应力张量。

由于湿蒸汽流经汽机旁路阀前后压差较大,因此在湍流模拟中需要考虑湿蒸汽的可压缩性,故采用蒸汽实际方程去计算流域内介质在不同位置的压力、密度及粘度等其他热力学参数。

1.2 声流固耦合理论

内部流场旋涡产生的噪声辐射到壳体壁面,通过声固耦合作用引起壳体壁面振动进而产生噪声,故声固耦合控制方程可表达为:

内部流场湍流运动直接作用在固体壁面结构,通过流固耦合作用引起固体壁面结构的振动,进而产生噪声,故流固耦合控制方程可表达为:

其中,p为耦合面上的流体节点声压向量;ξ是耦合面上的固体节点位移向量;R为流固耦合矩阵,Mf、Cf、Kf是声学等效质量阵、等效阻尼矩阵和刚度矩阵;Ms、Cs、Ks是结构质量矩阵、阻尼矩阵和刚度矩阵;Fs是外部力。由于流固耦合和声固耦合引起汽机旁路阀结构变形很小,不足以引起流场的较大变化,因此不考虑阀门结构变形对流场的影响,即认为耦合作用都是单向的[10]。

1.3 气动声学理论

采用基于Lighthill声类比理论的FW-H方程来模拟蒸汽旁路阀出口流动诱导噪声的辐射特性,其方程可表达为:

式中 c0——声速;

H(f)——Heaviside函数;

n——单位法向量;

p——流体受到的压强;

p0——未受扰动时流体受到的压强;

p′——远场声压;

t——时间;

Tij——Lighthill应力张量;

u——速度;

un——流体速度分量;

vn——表面速度分量;

δ(f)——Dirac函数;

ρ——流体密度;

ρ0——未受扰动时的流体密度;

τ——应力张量。

式(3)中右边第1项表示由表面加速度或位移分布引起的单极子声源,第2项表示由表面压力扰动引起的偶极子声源,第3项表示由流动湍流产生的四极子声源。

在对汽机旁路阀噪声模拟当中,蒸汽流经的表面视为完全刚体壁面,因此忽略单极子声源对汽机旁路阀噪声的影响。通过前人的工作发现,四极子声源的强度与马赫数的八次方成正比。然而流经汽机旁路调节阀的蒸汽流速处于低马赫数,故四极子声源相对于偶极子声源可以忽略。因此偶极子声源是汽机旁路阀噪声的主要来源。

2 研究对象

现以DN 125 Class 900汽机旁路调节阀为研究对象。在阀前压力为6.86 MPa,阀后压力为0.15 MPa的实际工况下进行阀门出口处噪声分析。为保证汽机旁路阀内流动为充分发展的湍流流动,在阀门前后分别建立长度为2倍和6倍阀门口径的管道。汽机旁路阀三维模型剖视图如图1所示。

图1 汽机旁路阀阀体三维模型

3 汽机旁路调节阀CFD流场模拟

3.1 汽机旁路调节阀的CFD稳态流动分析

由于汽机旁路阀内腔形状和流动状态复杂,故对流动变化剧烈区域(拐弯流道、套筒流道和内部阀芯流道)都进行了加密处理,汽机旁路阀流道模型的网格结构如图2所示。

图2 流道模型网格结构图

本次模拟计算中所求的质量流量值是求解的重要结果,因此选取计算流量值为目标进行网格无关性检验。在压差为100 kPa的边界条件下,计算3种不同网格的质量流量值,结果见表1。

表1 流道网格无关性检验

由表1可知:从网格1到网格2流量的变化值为2.3%,从网格2到网格3流量的变化值为0.5%,流量变化值很小。考虑模拟计算精度、时间成本和工作量,可认为网格2已达到网格无关性。

模拟计算汽机旁路阀的阀内流场,为阀门瞬态流场计算提供基础。为了更清晰地表达汽机旁路阀的内部流动,其压力、速度云图分别选取zx截面云图,三维流线云图选取斜二侧云图,具体如图3所示。

图3 汽机旁路阀流场云图

由图3a可知,汽机旁路阀阀门入口和套筒部位压力相对较高,低压区主要集中在阀芯下部的流道区域,出口段压力分布相对均匀。由图3b可知阀门入口速度分布相对稳定,在66.9 m/s以内,套筒底部速度分布不均匀,中心区域流速较低,套筒两侧形成高速区,阀门流道出口局部区域流速较高,结合图3c流线图可知,阀芯底部和流道出口区域流线分布较混乱,有涡流产生。因此,从噪声产生原理来看,阀芯底部和流道出口处的涡旋,是汽机旁路阀产生流致噪声的主要来源。

3.2 汽机旁路调节阀的CFD非稳态流动分析

蒸汽流经汽机旁路阀时,其实际内部流场中的流场参数在某一平均值范围内保持振幅大小稳定,故将稳态计算的结果作为瞬态计算的初始条件,使用大涡模拟法,计算汽机旁路阀实际运行时的瞬态流场。获得较为稳定的湍流运动同时又保持稳定的动态阀内流场之后,将流场时域脉动压力值经傅里叶变换转换为声流固耦合模拟阀门流致噪声的声学激励。

在瞬态流场模拟时,时间间隔取1×10-3s,理论上可以还原声场最高频率为5 000 Hz,考虑到时间和计算资源的限制,采样频率为20~5 000 Hz。

4 汽机旁路调节阀声学分析

4.1 汽机旁路调节阀的振动分析

根据阀门实际约束条件和壳体内壁面的压力脉动信息,基于直接边界元法对汽机旁路阀和阀控管道进行振动数值模拟,结果取振动加速度。取如图4所示汽机旁路阀模型中黄色圆点为振动监测点,对流激振动进行定量分析,利用LMS Virtual.Lab中自带的后处理模块求解得到监测点的x、y、z三向频域振动加速度。

图4 汽机旁路阀及阀控管系模型

汽机旁路阀不同频率处的振动加速度云图如图5所示,汽机旁路阀的x、y、z三向振动峰值频率都在4 030 Hz。

图5 汽机旁路阀在30%开度下4 030 Hz的振动加速度云图

受流固耦合影响和边界约束的作用,实际工况下汽机旁路阀不同频率时,阀后管道和阀盖处的部分振动加速度较大,在阀体底部和阀前管道处振动较弱。表明阀门在实际工况下,流体介质流经套筒节流元件时,产生的流激振动对节流原件附近的零件影响较大,产生了较大的振动加速度。

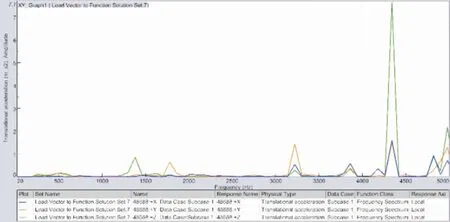

取如图4中的黄色圆点为监测点,对汽机旁路阀及阀控管道的流激振动进行定量分析。实际工况下阀门监测点的编号为45003,监测点的频域振动加速度幅值如图6所示。

图6 汽机旁路阀在实际工况下监测点的频域加速度

由图6可知,30%开度下汽机旁路阀监测点的x、y、z三向加速度振动加速最大值均在4 340 Hz,三向振动加速度幅值分别为1.605、1.500、7.650 m/s2。

4.2 汽机旁路阀的噪声分析

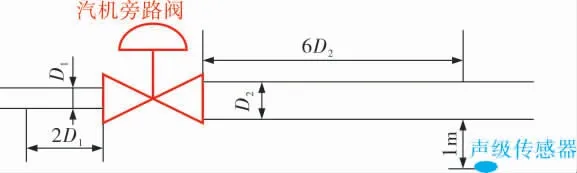

通过声学边界元方法,提取表面振动响应加速度,作为声场的边界条件,对汽机旁路阀进行阀门出口噪声计算。阀门出口噪声测点位置按IEC 60534-8-3标准规定设置,其噪声测量模型示意图如图7所示。

图7 汽机旁路阀噪声分析模型

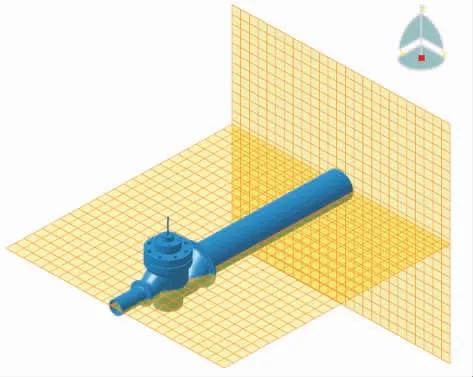

利用LMS Virtual.Lab在阀-阀控管系结构网格的基础上对壳体进行声学边界元网格划分,得到汽机旁路阀实际工况下的声学边界元及场网格模型(图8)。

图8 汽机旁路阀声学边界元及场网格模型

以第4.1节汽机旁路阀壁面振动结果作为声学激励条件,将汽机旁路阀、阀控管道的结构及声网格等模型导入LMS Virtual.Lab中。由于壳体结构与噪声传播介质的密度差别较大,结构与流体间的作用为单向声振耦合,故可采用直接边界元法计算流体流经汽机旁路阀产生的流致噪声。

对在实际工况下汽机旁路阀的出口噪声进行分析,图9分别为汽机旁路阀和管道系统在不同频率下的声压分布云图。图中黄色球体为监测点。实际工况下汽机旁路阀的监测点在3 890、4 340、4 970 Hz下的声压幅值较高,是噪声来源的主要成分。

图9 汽机旁路阀及管道不同频率下声压分布云图

由图9可知,汽机旁路阀产生的流激噪声经过阀-阀控管系辐射到声场网格上,声压在声场网格水平面的分布呈现出前后基本对称的趋势,而在竖直面呈现出轴对称的趋势;辐射到声场网格的声压主要集中在阀体节流处与阀门下游管道出口处。

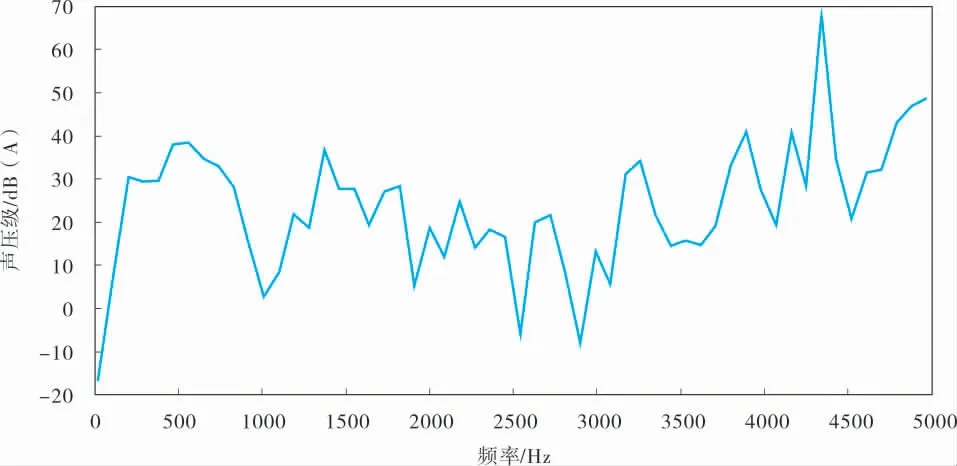

从图10可知,在实际工况下汽机旁路阀的噪声主要成分在70~5 000 Hz,小于70 Hz的声压成分所占比例较少,可以忽略。

图10 实际工况下汽机旁路阀监测点的声压频谱图

取4个声压监测点中的右侧监测点,将该测点处的声压数据进行A计权运算,可得出汽机旁路阀在阀后管壁外1 m处的噪声声压级为68.34 dB(A),满足工业噪声标准不大于85 dB(A)要求。

5 汽机旁路调节阀噪声预测理论分析

5.1 噪声预测理论分析

IEC 60534-8-3作为国际通用的控制阀气动噪声预测标准,依据Lighthill自由紊流射流理论与Fagerlund和Chou的管壁声传播模型预测阀门下游管道产生的噪声。然而,在其发展过程中大量使用了经验参数,故该方法预测噪声的准确程度依赖于阀门经验参数的精确程度。

因此,笔者通过CFD软件对阀门在实际工况下的流场进行数值模拟,获得阀门流量系数和实际工况下的流量值、压力场数据,再根据IEC 60534-8-3标准中典型阀门的噪声预测公式进行噪声的预测。

5.2 噪声预测理论计算关键步骤

根据实际工况下DN 125 Class 900汽机旁路阀的参数,对汽机旁路阀管壁外1 m处噪声进行噪声预测理论计算,其主要步骤如下。

首先计算缩流端面处气体流速UVC:

式中 Cn——流量系数;

Dj——射流直径;

Fd——控制阀类型修正系数;

FL——无附接管件液体压力恢复系数;

m——质量流量;

ρ——密度。

计算因压力下降而转换的机械功率Wm:

利用声效系数计算下游管道内射流湍流产生的声功率Wa:

式中 Aη——声效系数的修正系数;

Mj——缩流端面处自由膨胀射流马赫数。

将声功率转换成内部声压Lpi:

式中 c2——下游音速;

Di——下游管道内径;

Lg——下游管道马赫数的修正值;

p1——阀门入口压力;

pn——n级的多级阀内件最后一级入口的绝对滞止压力。

管道传播损失TL:

式中 fi——频率;

Gx、Gy——频率系数;

Pa——管道外实际大气压;

Ps——标准大气压;

tp——管道壁厚;

ts——管道实际壁厚;

ηs——由频率决定的结构耗损系数。

管壁外1 m处A计加权的总噪声级LpAe,1m:

经上述公式进行计算管壁外1 m处A计加权的总噪声级为69.28 dB(A)。

由于IEC 60534-8-3标准理论预测噪声时,流体介质是基于理想气体定律的单项干燥气体或蒸汽,且理论噪声计算不考虑由壳体外表面和内部管道组件的反射、机械振动及不稳定的流体状态等因素引起的噪声。而数值模拟计算噪声时,会考虑由反射、介质流动状态等因素产生的噪声,因此理论预测噪声声压级与数值模拟计算的噪声声压级有一定差异。两种噪声计算方法求得的实际工况下汽机旁路阀阀后管壁外1 m处的噪声声压级相差0.94 dB(A)左右,误差不超过5%,从而从另一角度验证了数值模拟计算汽机旁路阀阀后管壁外1 m处噪声声压级的准确性。

6 结论

6.1 对汽机旁路阀进行内部流场分析,结果表明阀芯底部和流道出口处的涡旋是汽机旁路阀产生流致噪声的主要原因。

6.2 数值模拟与理论计算得到的汽机旁路调节阀管壁外阀后1 m 处的噪声分别为68.34、69.28 dB(A),均满足相关噪声标准要求。

6.3 数值模拟和理论计算两种方法对汽机旁路阀阀门阀后管壁外1 m处噪声进行计算,两者计算结果相差仅0.94 dB(A),验证了数值模拟方法的有效性。