粘合剂对聚合物复合预浸料热压罐成型的影响及工艺参数研究

岳明 洪晓明 张泽亮

摘要:介绍了真空下玻璃纤维热压罐成型过程中,从不同预浸料层数的样品中去除多余粘合剂的研究结果。通过一系列实验研究已经证实在计算过量粘合剂时,必须考虑其黏度和适用期以及填料的厚度和渗透性,这取决于所施加的热压罐加压成型的压力值。

关键词:高压成型;玻璃纤维;聚合物粘合剂;填料渗透性

中图分类号:TQ343+.1;TQ433.4+3 文献标志码:A 文章编号:1001-5922(2023)03-0094-04

Research on the influence and process parameters of polymer composite parts on autoclave molding

YUE Ming,HONG Xiaoming,ZHANG Zeliang

(AVIC Xi an Aircraft Industry Group Company LTD.,Xi an 710000,China)

Abstract: This paper introduces the research results of removing excess adhesive from samples with different pre- preg layers in the process of glass fiber autoclave molding under vacuum. It has been confirmed through a series of experimental studies that when calculating the excess adhesive,its viscosity and service life,as well as the thick- ness and permeability of the filler must be considered,depending on applied autoclave pressure value.

Keywords: autoclave molding;prepregs;fiberglass;polymer binders;VSO-200M binder;filler permeability

聚合物復合材料(PCMs)在包括航空工业在内的各个技术分支中的应用越来越广泛。介绍了新一代相变材料的开发,与现有材料相比新一代相变材料具有更好的物理机械性能和性能特征[1-2]。一般来说,在使用PCM制造结构时,需要使用主要由金属制成的成型工具,但聚合物工具是最合适的,因它的热线性膨胀系数接近可成型材料的热线性膨胀系数,从而降低能耗、零件变形和生产时间。玻璃纤维工具是一种廉价的复合工具[3-6]。介绍了玻璃纤维工具制造所用材料的工艺参数的选择和研究,该材料可广泛应用于大型零件的生产。在对聚合物复合材料的零件进行热压罐成型之前,有必要选择正确的成型条件(真空、温度、压力和暴露时间),以获得符合补强填料和粘合剂之间比率的给定要求且孔隙率最低的完好材料[7-9]。这意味着,在固化过程结束时,应将每层预浸料中多余的粘合剂完全清除,并尽可能清除预浸料制备过程中残留在补强填料中的挥发性产物,包括粘合剂中的残留溶剂和气体-蒸汽夹杂物[10-11]。

目前,固化条件通常是根据小样本的固化结果和对这些样本性能的评估进行实验选择的。这种方法对于薄壁结构是可以接受的,因为挥发性产物和多余的粘合剂都可以在形成过程中去除[12-13]。然而,厚壁结构使用此方法并不理想,因为粘合剂相当大的厚度和较小的适用期可能导致在高温下仅从部分预浸料层中去除多余的粘合剂。需要对时间和压力进行初步计算,以便从预浸料包的所有层中去除多余的粘合剂[14-15]。在这种情况下,需要关注增强填料在横向于层填料的方向上的渗透系数的值、产品的预定厚度和塑料中增强填料的单层,以及在保持和成型温度下粘合剂的黏度和适用期的数据。

1 理论基础

热压罐成型过程中去除多余粘合剂的过程与增强填料压力下的浸渍过程类似,唯一的区别在于,在压力下浸渍过程中,粘合剂被注射到增强填料的干包中,而在热压罐成型过程中,由于施加的压力,多余的粘合剂被压入吸收层。这2个过程都受达西定律的制约[16]。此外,吸收层的填充速率等于从预浸料包中去除多余粘合剂的速率。

根据达西定律,去除多余粘合剂的时间使用以下表达式计算:

式中:τ是压出多余粘合剂所需的时间,s;m 是补强填料的孔隙率;H 是预浸料包和吸收层的总厚度,cm;1是进行压制时,粘合剂在高温下的黏度cP; AP 是作用在预浸料包上的压降,MPa;k 是渗透系数,达西。应该注意的是,达西表达式是针对多孔结构推导出来的,这些多孔结构的孔隙率不随外加压力(砂岩、陶瓷等)的变化而变化[8]。然而,增强填料的孔隙率是1个变量,取决于施加的压力;例如,在进行计算时,必须考虑该压力的函数。

2 实验部分

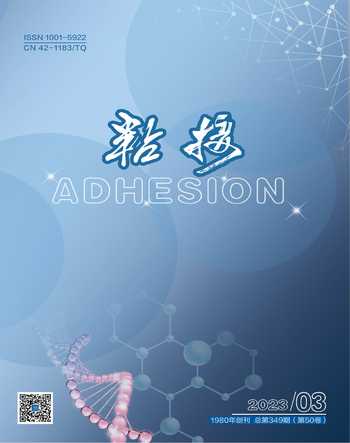

使用E-3-250玻璃纤维织物样品进行实验,以了解厚度的变化,以及织物填料的孔隙率随施加压力的变化。使用一组由42层组成的织物工件进行测量。将组件放置在最疲劳的试验机中,选择齿隙后,在0.01至1.0 MPa的特定压力下,以机器为单位测量组件的厚度。利用实验结果绘制了一张显示织物厚度随施加压力值变化的图表(图1)。

获得所需单层厚度所需的成型压力值可通过了解塑料中粘合剂的预分配含量并使用图1所示的图表来确定。使用表达式(1)计算去除多余粘合剂所需的时间。粘合剂的质量含量与塑料中单层厚度之间的关系由公式计算:

式中:b 是产品的厚度,cm;n 是织物层数;G 是每单位面积的织物质量,G/cm2;yb是粘合剂的密度, g/cm3;yf是纤维的密度,g/cm3。

通过以下表达式重新计算体积中的质量含量:

式中:Vv是粘合剂的体积含量;yf和yb分别是纤维和粘合剂的密度,g/cm3。

3 实验结果

3.1 去除粘合剂温度的确定

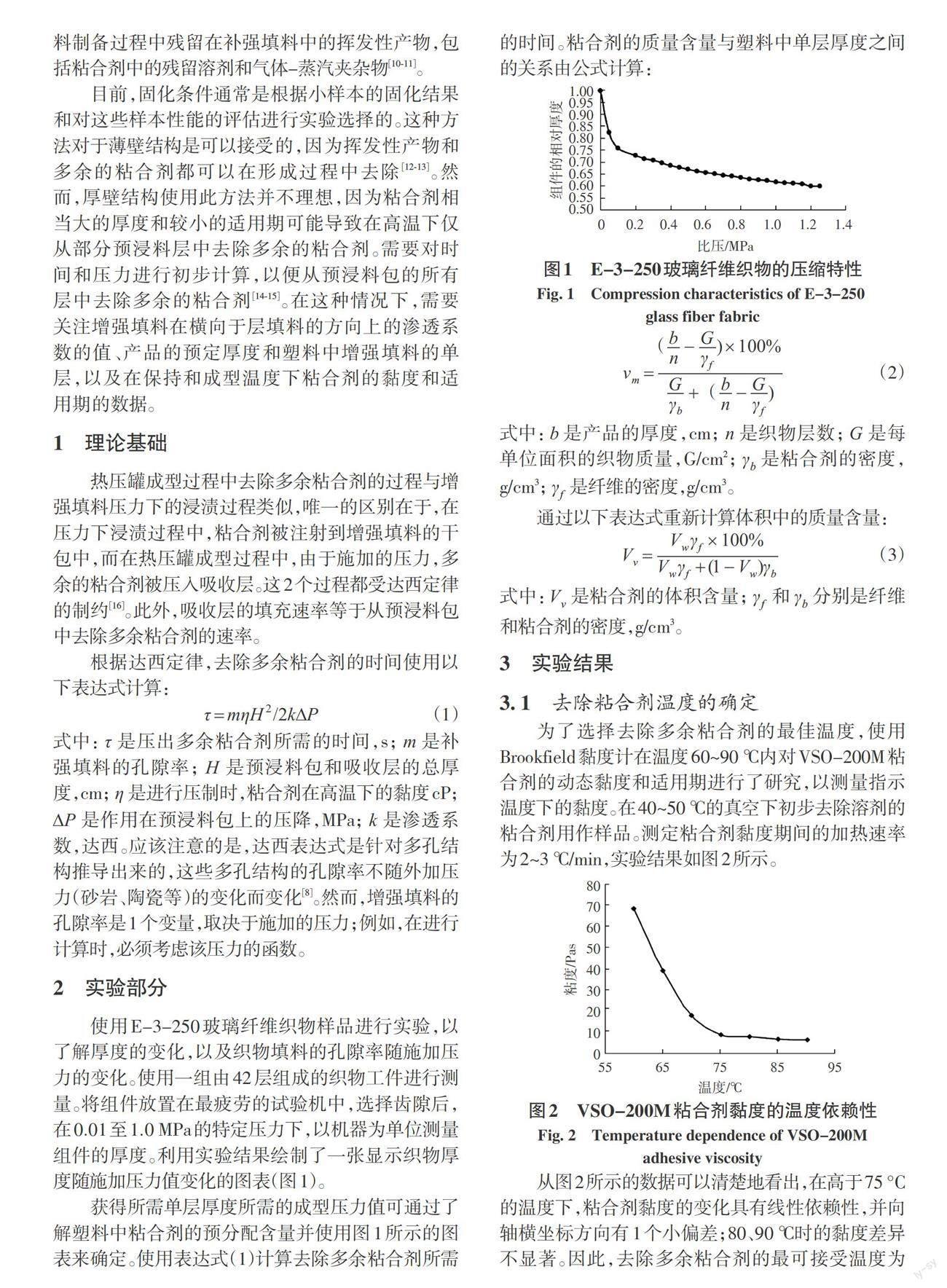

为了选择去除多余粘合剂的最佳温度,使用 Brookfield黏度计在温度60~90℃内对VSO-200M粘合剂的动态黏度和适用期进行了研究,以测量指示温度下的黏度。在40~50℃的真空下初步去除溶剂的粘合剂用作样品。测定粘合剂黏度期间的加热速率为2~3℃/min,实验结果如图2所示。

从图2所示的數据可以清楚地看出,在高于75°C 的温度下,粘合剂黏度的变化具有线性依赖性,并向轴横坐标方向有1个小偏差;80、90℃时的黏度差异不显著。因此,去除多余粘合剂的最可接受温度为80~90℃。为了使用式(1)计算从预浸料包中压出粘合剂所需的时间,需要有关增强填料渗透系数k 的数据。在实验室条件下,多孔介质的渗透性是通过直接测量单位面积样品中已知黏度的流体流速和诱导该流动的压力梯度,以及使用以下表达式计算系数k 来确定的:

式中:Q 是体积流率,cm3/s;S 是样品的横截面积, cm2;H 是放入模具工作间隙的样品厚度,cm;略是液体黏度,cP。渗透率是在推进压力的影响下,通过多孔介质的流体供给的度量。渗透率以“达西”单位测量。达西是指材料的渗透性,其中压降为1 atm 时,通过边长为1 cm 的立方体,在黏度为1 cP时,保持1 cm3/s 的体积流量。因此,在 SI 系统中,1达西=9.87×10-9 cm2=9.87×10-13 m2。

3.2 玻璃纤维预浸料渗透率

我们设计并制造了一种装置,用于测定织物填料在横向于织物平面的方向上的渗透系数。使用真空泵在压力下进行压降;因此,排除了填充包中存在大量空气的可能性,这可能会降低吞吐量。水被用作过滤液。调查在20℃下进行。用水填充一定体积所需的时间由秒表确定。将E-3-250玻璃纤维织物(28~42层)放置在装置的固定间隙中,测定其渗透系数,使其孔隙率根据式(2)计算发生变化。根据玻璃纤维织物的孔隙率测量渗透率的结果如图3所示。

在确定横向渗透系数时,有必要提供过滤液(水)的流量,主要是在模具的整个横截面上,并排除沿定位织物工件周长形成旁通流道。出于这些原因,我们在织物工件组的顶部和底部使用金属车床,沿着工件的整个表面提供水流,并在工件的底部和顶部沿周长堆放宽度为5 mm的额外橡胶密封件,这增加了端面区域工件的压实度(因此旁通流道被锁定)。同时,金属车床的直径等于密封圈的内径,这一事实使得防止水在密封区流动成为可能。

3.3 去除多余粘合剂所需的时间

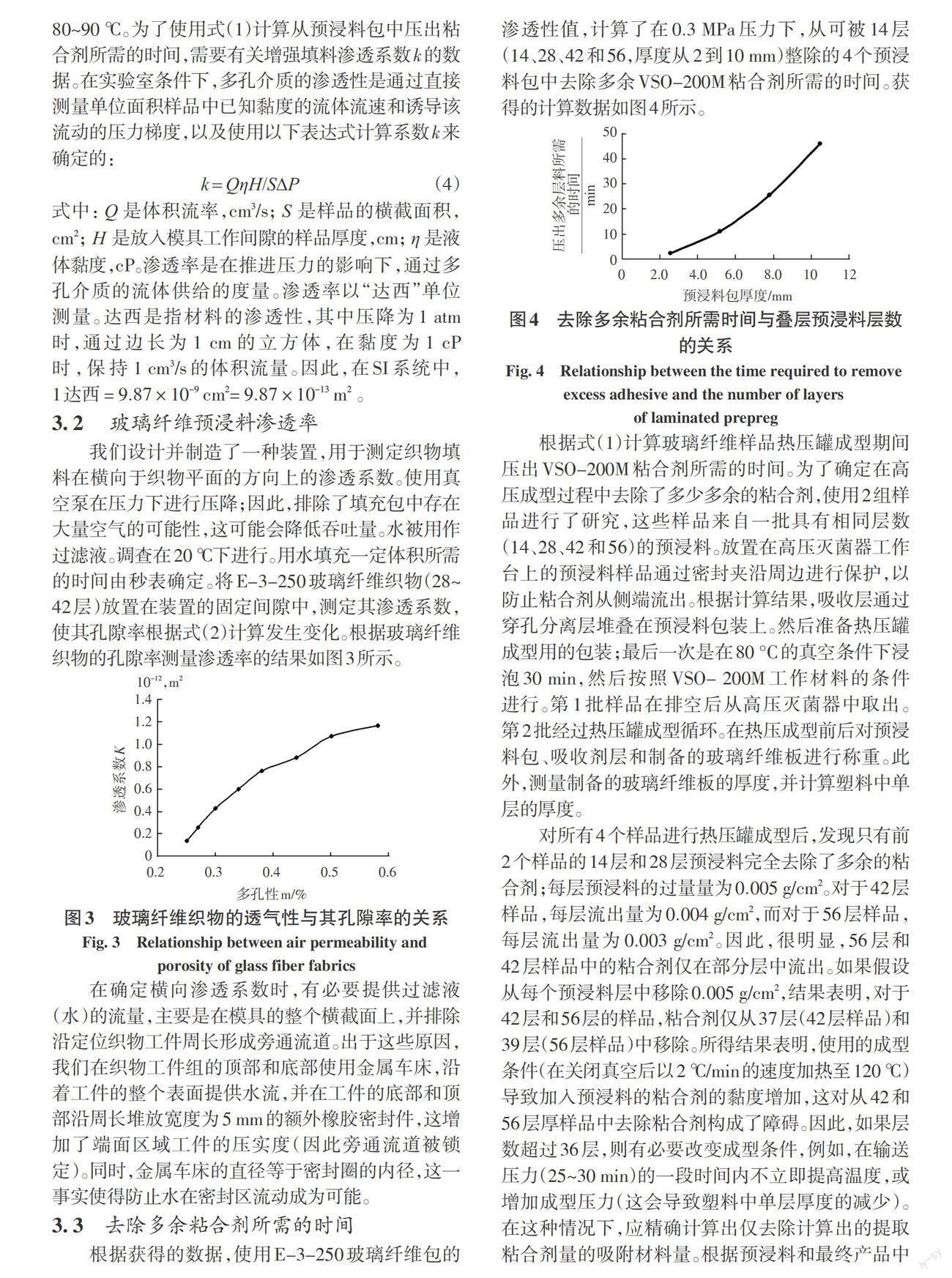

根据获得的数据,使用E-3-250玻璃纤维包的渗透性值,计算了在0.3 MPa 压力下,从可被14层(14、28、42和56,厚度从2到10 mm)整除的4个预浸料包中去除多余VSO-200M粘合剂所需的时间。获得的计算数据如图4所示。

根据式(1)计算玻璃纤维样品热压罐成型期间压出VSO-200M粘合剂所需的时间。为了确定在高压成型过程中去除了多少多余的粘合剂,使用2组样品进行了研究,这些样品来自一批具有相同层数(14、28、42和56)的预浸料。放置在高压灭菌器工作台上的预浸料样品通过密封夹沿周边进行保护,以防止粘合剂从侧端流出。根据计算结果,吸收层通过穿孔分离层堆叠在预浸料包装上。然后准备热压罐成型用的包装;最后一次是在80°C的真空条件下浸泡30 min,然后按照 VSO-200M 工作材料的条件进行。第1批样品在排空后从高压灭菌器中取出。第2批经过热压罐成型循环。在热压成型前后对预浸料包、吸收剂层和制备的玻璃纤维板进行称重。此外,测量制备的玻璃纤维板的厚度,并计算塑料中单层的厚度。

对所有4个样品进行热压罐成型后,发现只有前2个样品的14层和28层预浸料完全去除了多余的粘合剂;每层预浸料的过量量为0.005 g/cm2。对于42层样品,每层流出量为0.004 g/cm2,而对于56层样品,每层流出量为0.003 g/cm2。因此,很明显,56层和42层样品中的粘合剂仅在部分层中流出。如果假设从每个预浸料层中移除0.005 g/cm2,结果表明,对于42层和56层的样品,粘合剂仅从37层(42层样品)和39层(56层样品)中移除。所得结果表明,使用的成型条件(在关闭真空后以2℃/min的速度加热至120℃)导致加入预浸料的粘合剂的黏度增加,这对从42和56层厚样品中去除粘合剂构成了障碍。因此,如果层数超过36层,则有必要改变成型条件,例如,在输送压力(25~30 min)的一段时间内不立即提高温度,或增加成型压力(这会导致塑料中单层厚度的减少)。在这种情况下,应精确计算出仅去除计算出的提取粘合剂量的吸附材料量。根据预浸料和最终产品中粘合剂的含量,在一定数量的预浸料层之间放置的干布层也可用作吸收性材料。

为了确定热压罐成型过程中真空处理过程中提取的粘合剂的量,在80℃的真空处理后,在交付超压之前,将第1批样品从热压罐中取出,而第2批样品在3 atm的压力下在热压罐中成型。

我们的假设是,鉴于挥发性产品的黏度明显低于粘合剂,且作用在预浸料包上的压力梯度较小,因此仅去除挥发性产品主要在真空处理下进行。流出的粘合剂量为预浸料包质量的0.55%~1.07%。由于气体状态下的挥发性产物在高温下倾向于沿着较低压力梯度的方向移动,从而与粘合剂流经的孔道重叠,因此,玻璃填料的“工作”孔隙率降低,这导致真空处理下粘合剂的渗透性降低。应再次强调的是,只有在热压罐中产生压力时才会进行提取,但同时,粘合剂的黏度应足够低,以确保其通过密封预浸料包的渗透性。

在热压罐成型期间,将温度从80℃提高到120℃所需的时间为20~25 min,但在此期间,粘合剂的适用期急剧缩短;然后,它停止流动。因此,在计算清除多余粘合剂所需的时间时,应考虑其黏度和使用寿命。在我们的案例中,在平均粘合剂黏度为15.6 Pa·s的情况下,从39层中去除多余粘合剂所需的时间为23.7 min。

4 结语

在制备热压罐模塑件时,需要注意使用的预浸料,增强填料和粘合剂的类型、粘合剂的黏度及其在高温下的适用期、所用多孔膜的条件以及预浸料和塑料中粘合剂的量。在热压罐模塑中,通过使用吸收剂层,预浸料中的粘合剂将主要沿着阻力最小的路径沿着织物纤维之间的间隙在传递压力时沿着吸收剂层的方向移动。由于纤维间空隙的直径较小,其在织物中单丝的长度和宽度上的运动将遇到相當大的阻力,因为渗透率与纤维间空隙横截面水力半径的平方成正比,且越小,渗透率越小,根据我们的计算,纤维间空间的渗透系数在10-13~10-14 m2范围内,具体取决于孔隙率。根据对E-3-250玻璃纤维织物渗透性的研究数据,渗透系数在0.2×10-12到1.2×10-12 m2 范围内。因此,当产生压力时,如果分离膜没有阻力,多余的粘合剂就会沿着吸收层的方向流出。薄膜粘合剂使得无需借助真空压力热压罐技术即可生产成型工具,这将在未来进一步降低聚合物工具的制造成本。

【参考文献】

[1] BISWAL T,BADJENA S K ,PRADHAN D. Synthesis of polymer composite materials and their biomedical ap-plications[J]. Materials Today:Proceedings ,2020,30:305-315.

[2] PARK S,LEE D,SONG J. Fabrication and evaluation of mechanical properties of carbon/epoxy square tube using pressure bag molding and compared with autoclave method [J]. International Journal of Precision Engineering and Manufacturing,2018,19(3):441-446.

[3] BOHNE T,FRERICH T,JENDRNY J,et al. Simulation and validation of air flow and heat transfer in an autoclave process for definition of thermal boundary conditions dur- ing curing of composite parts[J]. Journal of Composite Ma- terials,2018,52(12):1677-1687.

[4] 李树健,湛利华,彭文飞,等.先进复合材料构件热压罐成型工艺研究进展[J].稀有金属材料与工程,2015,44(11):2927-2931.

[5] 丁东.航空树脂基复合材料热压罐成型工艺审核探讨[J].科技与创新,2022(21):18-21.

[6] 刘嘉,周蕾,罗文东,等.复合材料成型技术研究现状[J].橡塑技术与装备,2022,48(8):27-31.

[7] 赵天,李营,张超,等.高性能航空复合材料结构的关键力学问题研究进展[J].航空学报,2022,43(6):63-105.

[8] 杨智勇,张东,顾春辉,等.国外空天往返飞行器用先进树脂基复合材料研究与应用进展[J].复合材料学报,2022,39(7):3029-3043.

[9] 陶裕梅.纤维增强复合材料热压罐成型分析及优化设计[D].重庆:重庆理工大学,2022.

[10] 肖遥,李东升,吉康,等.大型复合材料航空件固化成型模具技术研究与应用进展[J].复合材料学报,2022,39(3):907-925.

[11] 宋绪丁,庞利沙.碳纤维树脂基复合材料及成型工艺与应用研究进展[J].包装工程,2021,42(14):81-91.

[12] 曹汉.连续纤维增强热塑性复合材料3D打印实验平台设计与开发[D].无锡:江南大学,2021.

[13] 赵佳佳.聚酰亚胺树脂基复合材料热防护机理及寿命预测研究[D].北京:北京化工大学,2021.

[14] 张成林.碳纤维/环氧树脂复合材料预浸料固化动力学及其层合板性能的研究[D].青岛:山东理工大学,2021.

[15] 蒋诗才,包建文,张连旺,等.液体成型树脂基复合材料及其工艺研究进展[J].航空制造技术,2021,64(5):70-81.

[16] 苏震宇,黄峰,刘强.先进复合材料非热压罐成型低成本技术研究进展[J].高科技纤维与应用,2021,46(1):18-27.

[17] 常保宁.碳纤维增强高性能热塑性复合材料本构模型与增材制造工艺研究[D].大连:大连理工大学,2020.

[18] 王振林,孙浩,何芳,等.纤维增强树脂基复合材料制造技术研究进展[J].化学与粘合,2020,42(5):377-382.

[19] 李艳霞,顾轶卓,李敏.复合材料热压罐成型工艺实验教学探讨[J].实验室研究与探索,2015,34(5):186-188.