焊接工艺和材料的理化反应对钢结构性能的影响

陈钦烨 李武俊 马尚城

摘要:Q460合金结构钢是电力钢结构工程中的选材之一,在这一类型钢结构实施焊接中,容易导致材料金属和焊接材料发生物理反应,出现偏折问题,引发出现各种焊接质量问题;为此需要提高对Q460钢结构焊接质量的重视。针对钢材化学成分中的碳当量、冷裂纹敏感指数等指标实施分析,实现对其焊接裂纹敏感性的认识;另外针对钢材的焊接冷、热裂纹敏感性研究,结果发现这一合金结构钢在焊接中具有良好的抗冷、热裂纹能力,可以在电力钢结构工程中推广应用。在正交试验方法的应用下,针对电力钢结构工程的 Q460钢焊接工艺实施评定,评定结果焊接作业中电流上限为290~319 A。

关键词:焊接工艺;材料;电力;钢结构工程

中图分类号:TG44 文献标志码:A 文章编号:1001-5922(2023)03-0056-04

Effect of welding process and physical and chemical reaction of material on properties of steel structure

CHEN Qinye,LI Wujun,MA Shangcheng

(Wenzhou Taichang Iron Tower Manufacturing Co.,Ltd. Wenzhou 325000,Zhejiang China)

Abstract:Q460 alloy structural steel is one of the materials selected in power steel structure engineering. In the welding of this type of steel structure,it is easy to cause physical reactions between the material metal and the weld- ing material,resulting in deflection problems,thus causing various welding quality. Therefore,it is necessary to pay more attention to the welding quality of Q460 steel structure. The carbon equivalent,cold crack sensitivity index and other indicators in the chemical composition of the steel were analyzed to realize the understanding of the weld- ing crack sensitivity. In addition,the cold and hot crack sensitivity of the steel was studied. The results show that this weldedalloy structural steel has good resistance to cold and hot cracks,and can be popularized and applied in power steel structure engineering. In addition,under the application of the orthogonal test method,the Q460 steel welding process for electric power steel structure engineering was evaluated,and the result of the evaluation show that the upper limit of the current in the welding operation,is 290~319A.

Keywords:welding process;material;electric power;steel structure engineering

在電力钢结构工程中,Q460钢作为选材之一,在焊接中需要对这一钢材的焊接性能有准确了解。其中Q460材料在生产中,是采用焊接方式实现,然而焊接过程中温度非常高,容易导致熔渣和金属间发生物理反应,引发焊接元素发生氧化-还原反应,有机会改变金属化学成分和机械性能,因此需要对其焊接性能有所了解。另外在焊接过程中并严格依照相关规程要求,提升焊接质量。本次关于电力钢结构工程中的焊接工艺和材料实施研究。

1 Q460钢材化学成分及其性能分析

1.1 化学成分

本次实验采用的是Q460钢为18 mm和20 mm钢材;试验采用的焊条结合强韧性匹配原则选择JL-815,直径为4 mm;熔敷金属化学成分组成:C为0.071%、Si为0.530%、Mn为1.600%、S为0.010%、P为0.016%、Ni为0.021%、Cr为0.023%、Mo为0.018%。

1.2 实验评估依据

1.2.1 碳当量评定依据

关于碳当量的定义即为针对钢中的合金元素含量,其中也包括碳,依照作用对其进行碳的相当含量换算,以此实现对钢材淬硬、催化以及冷裂纹等焊接性能实施评定。目前国际上采用的碳当量计算公式,主要是由国际焊接学会(IIW)提出的w(C)eq,即:

这一公式抗拉强度在500~900 MPa的非调质低合金高强度钢中适用。

当前在我国钢结构标准和常用欧洲结构钢标准 EN 10025《热轧结构钢产品》均是将其作为是焊接性能评价指标。在针对板材厚度在20 mm以下钢材评定中,若计算结果显示w(C)eq 小于0.4%,即为钢材的淬硬倾向不明显,具有良好的焊接性能,焊接工艺开始前也不必实施预热;若计算结果w(C)eq 在0.4%~0.6%,尤其是在0.5%以上情况下,即为这一钢材容易淬硬,相对焊接性能比较差,为对其焊接裂纹发生实施预防需要提前预热,焊材厚度越大或w(C)eq 值越大,一般情况需要适当的提升预热温度。针对本次选取的钢材化学成分在公式中代入计算,所得碳当量计算结果分别为18 mm钢材w(C)eq=0.362;20 mm钢材w(C)eq=0.447,均在0.5%以下,具有一定淬硬倾向[2]。

1.2.2 冷裂纹敏感指数评定依据

最初创立w(C)eq 的时候,钢材强化方式即为碳锰强化,即为通过针对大量w(C)eq 在0.18%以上钢种进行试验所得。当前世界范围内针对低碳微量多合金元素低合金高强度钢也提出了一个新的碳当量计算公式,即为20世纪60年代日本学者伊藤提出的冷裂纹敏感指数计算公式:

式中:δ为钢材厚度;[H]为扩散氢含量,mL/(100 g)。针对以上公式将扩散氢含量和板材厚度因素进行去除,可以获取焊接裂纹敏感性指数(Pcm),即:

式(3)在 w(C)eq 为0.07%~0.22%,抗拉强度在400~1000 MPa低合金高强度钢中较为适用。

1.2.3 热裂纹敏感指数评定依据

为能够进一步探讨钢材化学成分和焊接热裂纹之间关联性,广大学者经过实验研究提出了能够对低合金钢热裂纹倾向实施预测或平度的热裂纹敏感指数(HCS),具体计算公式为:

日本焊接学会 JWS 也针对临界应变增长率(CST)提出了相应的计算公式,具体为:

在评估过程中,若HCS在4或以下,CST在6.5×10-4或以上情况下,即为焊接中通常不会出现裂纹;反之,HCS越大或CST越小,也就具备比较高的热裂纹敏感性,裂纹发生率较高。

1.3 试验设计

1.3.1 焊接热影响区最高硬度试验设计

本次针对Q460钢热影响区最高硬度试验分析,选取的2种规格钢材分别采用3种焊接热输入实施焊接,具体为低、中、中高。焊接過程中温度控制在16℃ ,焊接前烘干焊条,空气相对湿度保持为77%[3]。

针对试件实施焊接完成后,48 h切取试样对其实施研磨抛光、腐蚀处理,之后采用维氏硬度检测仪开展相应的硬度试验,试验过程中施加荷载100 N。

1.3.2 斜Y形坡口焊接裂纹试验设计

试件针对本次钢材样品实施焊条电弧焊处理,以便于开展斜Y形坡口焊接裂纹试验,具体焊接工艺为:电流极性为直接反接、焊接电流为(170±10)A、电弧电压(24±2)V、焊接速度(150±10)mm/min、E ≈16.3 kJ/cm。焊接完成后正常室温环境下进行冷却,之后检测分析试件裂纹。肉眼用10倍放大镜对表面、根部裂纹实施检查,针对φ(HNO3)8%酒精溶液腐蚀处理断面研磨后,采用10倍放大镜对其检查[4]。

1.3.3 T形接头焊接裂纹试验设计

本次试验采用中、中高焊接输入焊条电弧焊针对试件实施焊接,具体工艺为:电流极性为直接反接、焊接电流为(170±10)A、电弧电压(24±2)V、焊接速度(150±10)mm/min、E ≈16.3 kJ/cm;电流极性为直接反接、焊接电流为(200±10)A、电弧电压(30±2)V、焊接速度(150±10)mm/min、E约24.0 kJ/cm。完成焊接后在室温中实施空冷,之后实施裂纹检查。肉眼用5倍放大镜实施观察,之后实施磁粉检测,如果均未发现裂纹即为焊材焊接热裂纹发生几率不高[5]。

1.4 结果分析

Q460钢碳当量评估中,针对本次选取的钢材化学成分在式(1)中代入计算,所得碳当量计算结果分别为18 mm 钢材w(C)eq=0.362,20 mm 钢材w(C)eq=0.447,二者均在0.5%以下,具有一定淬硬倾向。

冷裂纹敏感指数评定,将化学成分在式(3)中代入计算,结果为18 mm钢材Pcm=0.194%,22 mm钢材Pcm=0.271。通过计算可以发现18 mm 钢材Pcm在0.20%以下,即为相对焊接冷裂倾向偏低;22 mm钢材Pcm在0.20%以上,即为存在有一定冷裂倾向。

热裂纹敏感指数评定,将化学成分在式(4)和式(5)中输入,所得结果为18 mm钢材HCS=1.13,CST=12.76×10-4;22 mm钢材 HCS=2.33,CST=10.33×10-4。通过结果分析能够发现2种钢材的热裂纹敏感性均比较低,通常焊接过程中热裂纹产生风险不大。

焊接热影响区最高硬度试验分析中发现其在本次2种钢材编号为2焊接工艺参数中,焊接热影响区最高硬度分别为 HV249以及 HV250。采用3种不同焊热输入焊热,对其热影响区硬度影响差异不大。针对22 mm钢材,相对较小的热输入焊接中硬度高于中、中高热输入焊接最高硬度,编号为1最高硬度为 HV329,其他均在250以下,能够发现22 mm钢材如果是在采用过小的热输入焊接中淬硬组织的产生几率比较高。通常低合金钢焊接影响区最高容许硬度即为HV350,若超出这一范围即存在较高的冷裂倾向,检测结果显示本次选取的2种钢材冷裂倾向不显著。斜 Y形坡口焊接裂纹试验发现常温情况下,2种钢材均未出现冷裂纹,因此实际焊接中可以不对其实施预热处理。T形接口焊接裂纹试验中发现,2种钢材均未出现裂纹,即表明2种钢材焊接中热裂纹产生的风险不大[6]。

2 焊接工艺正交试验评定

2.1 试验设计

结合相关焊接经验,因为本次试验针对3个因素实施分析,忽视因素间交互作用,各因素对应3个水平等级,在 L9(34)正交表应用下对其试验安排,试验因素结果如表1所示。

2.2 试验分析

2.2.1 各因素指标分析

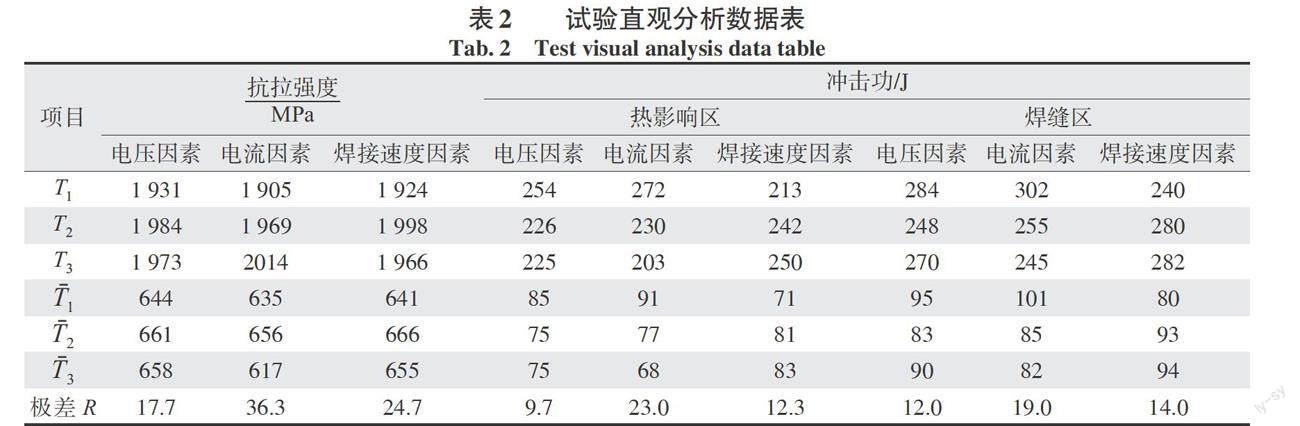

针对电流因素水平等级1实施试验过程中,针对电压和焊接速度因素分别开展3个水平等级实施试验,依次针对各因素实施研究,所得试验直观分析数据如表2所示。

由表2可知:抗拉强度中,电压因素T2=1984 MPa,电流因素 T3 =1973 MPa ,焊接速度因素 T2 =1998 MPa;冲击功中,热影响区电压因素T1=254MPa,电流因素T1=272 MPa,焊接速度因素T3=250MPa,焊接区电压因素T1=284MPa,电流因素 T1=302 MPa,焊接速度因素 T3=282 MPa。3个实验中T(-)1、T(-)2、T(-)3分别为平均值,通过其结果差异可以发现电流因素3个水平等级中存在差异,主要是在试验过程中,电压因素和焊接速度因素基本条件相同,结果也发现电流因素水平中抗拉强度最好的为水平等级3。随之可以发现电压因素和焊接速度因素中抗拉强度指标中较好的为水平等级2;电流因素和电压因素中冲击功指标较好的为水平等级1;焊接速度因素较好的为水平等级2。2.2.2 各因素影响程度

不同因素的不同水平等级下的抗拉强度比对于指标的影响作用,具体如图1~图3所示。

通过图中可发现,在焊接电流提升进程中,试件抗拉强度也出现了持续性上升,由此可见抗拉强度随着电流的逐渐提升而提升,二者为正比关系[7]。在焊接电流逐渐提升进程中,试件焊缝区以及热影响区的冲击功变化趋势为持续性下降,即为试件冲击功随着焊接电流的逐渐提升而出现下降趋势,二者为反比关系,然而最终分析结果和冲击功指标下限还存在一定距离,与之同时焊接电流具有较大影响作用。所以结合试验研究的焊接评定结果可以确定焊接作业中,焊接电流的上限应该为290~319 A。

针对钢结构实施焊接过程中,存在较高的脆性断裂以及裂纹发生率,所以在钢结构焊接工艺中也需要提高对焊接质量的重视,以能够提升钢结构使用寿命。焊接过程中也需要有效控制焊缝热量情况,在完成焊接工艺后还需要有效控制焊缝的冷却速度,以此实现对裂纹发生的有效预防,为焊接质量提供有效保障。焊接过程中也需要保证具备非常小的线能量,可以采用多道焊方式实施焊接,由此可以有效保障实现晶粒细化,也有助于进一步提升材料韧性。还有一个重要措施,即为焊接过程中需要确保焊缝的金属比例非常少,可以结合实际情况针对钢材焊接前实施预热处理,以此有助于显著改善热影响区的组织以及力学性能,有效消除残余应力,也能够进一步提升钢结构焊接质量,为其使用安全性提供有效保障。在电力钢结构焊接工艺及材料中,最为重要的工作即为提升钢结构质量,通过以上试验研究可以发现能够对Q460钢材实施推广应用,对其焊接工艺参数可以结合实际情况进行确定。

3 结语

(1)针对Q460钢化学成分实施分析,发现18 mm 钢材的冷裂敏感性比较低,22 mm钢材具有一定冷裂敏感性。同时对于热裂纹敏感性指数以及临界应变增长率实施计算分析,发现2种钢材相对来讲热裂纹敏感均不高;

(2)针对 Q460钢焊接工艺试验分析,结果发现3种不同输入焊热情况下,对2种钢材的热影响区硬度影响差异不大。通常低合金钢焊接影响区最高容许硬度即为HV350,若超出这一范围即存在较高的冷裂倾向,检测结果显示本次选取的2种钢材冷裂倾向不显著。斜Y形坡口焊接裂纹试验发现常温情况下,2种钢材均未出现冷裂纹,因此实际焊接中可以不对其实施预热处理。T形接口焊接裂纹试验中发现,2种钢材均未出现裂纹,即表明2种钢材焊接中热裂纹产生的风险不大;

(3)通过 Q460钢焊接工艺的正交试验评定,发现焊接作业中焊接电流的上限应该为290~319 A。在实际电力钢结构中,需要结合焊接生产实际情况以及生产需求,可以采用少量试验对其焊接工艺和参数实施科学评定,以确定一个比较良好的参数方案,不但要对其焊接产品质量提供保障,另外,也需要考慮到降低焊接评定标准。

【参考文献】

[1] 朱全平,朱芳磊,蔡浩浩,等.一种深水环氧涂层材料的制备和性能研究[J].粘接,2021,46(4):16-19.

[2] 陈晓婕.环氧胶泥在钢结构与混凝土粘接中的应用[J].粘接,2022,49(7):36-40.

[3] 谭平,刘成果. FXD3机车玻璃钢头罩与钢结构车体粘接工艺研究[J].机车车辆工艺,2021(4):29-31.

[4] 张渺.环氧树脂胶粘剂在钢结构施工中的现场配置及使用[J].粘接,2022,49(5):40-43.

[5] 钱若霖,黎豪,王劭琨.钢结构人行天桥自振频率模态分析研究[J].粘接,2022,49(3):116-119.

[6] 王庆龙.胶粘剂在大型钢结构建筑工程施工中的应用[J].粘接,2022,49(1):192-196.

[7] 朱贵刚.钢柱外包混凝土加固技术在钢结构厂房加固设计中的应用研究[J].粘接,2021,46(4):154-157.