乳液压敏胶制备与涂布工艺性能影响研究

张鹏 项奎 罗道琦 尹文奇 王莉 王芬 刘远杰

摘 要:分析了丙烯酸乳液压敏胶配方构成及涂布工艺的特点,探讨了在聚乙烯薄膜上连续涂布时,乳液压敏胶的机械稳定性、旋转黏度、润湿性能等对涂布稳定性的影响。结果表明:乳液连续涂布后机械稳定性下降,以及在旋转黏度上导致的润湿性能不足、乳液转移率偏低,是影响涂布稳定性的主要因素。通过引入润湿剂SW-70及改用60°蜂巢型U底网纹辊,可有效提升乳液压敏胶的机械稳定性和乳液润湿性能,增强乳液涂布稳定性,同时可进一步提升乳液压敏胶的应用性能。

关键词:乳液压敏胶;润湿性;网纹辊;机械稳定性;聚乙烯薄膜

中图分类号:TQ427.2+4

文献标志码:A文章编号:1001-5922(2023)04-0021-04

Study on preparation of lotion pressure sensitive adhesive and influence of coating process

ZHANG Peng,XIANG Kui,LUO Daoqi,YIN Wenqi,WANG Li,WANG Fen,LIU Yuanjie

(

Hubei Aerospace Chemical new Material Technology Co.,Ltd.,Xiangyang 441003,Hubei China)

Abstract:The composition of acrylic acid lotion pressure sensitive adhesive and the characteristics of its coating process were analyzed,and the effects of mechanical stability,rotational viscosity,wetting property of lotion pressure-sensitive adhesive on the coating stability were discussed when it was continuously coated on polyethylene film.The results show that the main factors affecting the coating stability are the decrease of mechanical stability after continuous coating of glue,the insufficient wettability caused by rotational viscosity and the low glue transfer rate.The introduction of wetting agent SW-70 and the use of 60°honeycomb U-bottom anilox roll can effectively improve the mechanical stability and glue wetting performance of lotion pressure sensitive adhesive,enhance the stability of glue coating,and further improve the application performance of lotion pressure sensitive adhesive.

Key words:lotion pressure sensitive adhesive;wettability;anilox roll;mechanical stability;polyethylene film.

乳液型壓敏胶有成本低、使用安全、操作简便、聚合物(相对分子质量)较高、无污染、适用期长和固含量高等诸多优点,因而其市场份额越来越大(与溶剂型PSA相比)[1]。目前市场主流的涂布方式为网线逆转涂布,采用凹版网线辊经过逆转方式将胶水转移至基材上,但乳液涂布时因为网线逆转剪切力度大,且乳液压敏胶配方中乳化剂、两性单体选型的倾向性,使得在连续涂过程中,乳液的旋转粘度、机械稳定性、润湿性、基材表面张力都会影响涂布产品的质量稳定性以及应用效果。,故乳液型压敏胶仍不能满足某些领域(如电子产品领域)的高性能应用需求。因此,解决乳液型压敏胶的不足之处,已成为近年来压敏胶领域的热点之一[2-4]。本文从网线涂布工艺特点、乳液连续剪切以后涂布性能的变化、不同网纹形状乳液转移率、润湿流平剂对乳液机械稳定性的改善作用,以及基膜张力对基材的润湿性能的影响等5个方面进行理论分析及实验研究,探求影响乳液压敏胶涂布稳定性的原因,为提升乳液压敏胶涂布产品性能奠定一定的技术基础。

1 实验材料与方法

1.1 实验材料

1.1.1 主要实验原料

丙烯酸乳液压敏胶A、B、C:工业级,襄阳三沃航天薄膜材料有限公司;聚乙烯薄膜:工业级,襄阳三沃航天薄膜材料有限公司;润湿剂SW-70:工业级,襄阳三沃航天薄膜材料有限公司。

1.1.2 主要设备仪器

45°菱型底12目网线辊、60°蜂巢U型底12目网线辊,张家港菲沃包装印刷材料有限公司;T-600型实验涂布机,襄阳三沃航天薄膜材料有限公司;CH-1-S型塑料薄膜薄片测厚仪,上海六

菱仪器厂;SNB-1旋转式黏度剂,上海倪润有限公司;DGG-9076A电热恒温鼓风干燥箱,苏州江东精密仪器有限公司;GL822-1SCN型电子天平,赛多利斯科学仪器(北京)有限公司。

1.2 试样制备

将不同工艺配比的丙烯酸丁酯(BA)、甲基丙烯酸甲酯(MMA)、丙烯酸羟丙酯(HPA)、丙烯酸(AA)、过硫酸铵工业级、胺中和剂、缓冲剂、特殊功能单体、乳化剂P、乳化剂T,加入乳化釜中制备预乳液,在反应釜中进行自由基聚合,制备不同性能的乳液压敏胶A、B、C。将制备好的乳液压敏胶在聚乙烯薄膜采用不同网纹形状的网线辊,连续涂布、规定时间,分析不同因素对于乳液压敏胶涂布性能的影响。

1.3 性能测试

(1)乳液旋转黏度检测:按照GB/T 2794—1995胶粘剂黏度测定;

(2)涂胶量检测:采用胶层厚度差的方法测量,按公式计算:涂布产品带胶厚度-聚乙烯基膜厚度=涂胶厚度;

(3)固含量检测:按照GB/T 2793—1995胶粘剂不挥发物含量的测定。

2 实验结果与分析

2.1 旋转黏度变化对涂布稳定性的影响

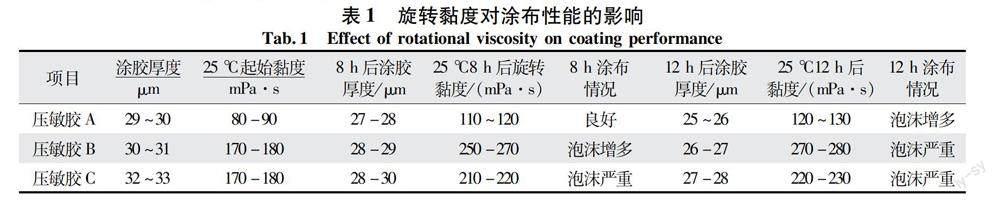

选用相同目数网线辊和聚乙烯薄膜,用不同型号的乳液压敏胶进行连续时涂布,分别在8、12 h监测旋转黏度变化情况,进行涂胶量稳定性实验,具体结果如表1所示。

由表1可知,随着网线涂布时间的加长,乳液的旋转黏度逐渐上升,且乳液固含量越高胶体黏度变化越明显,涂布时的泡沫堆积越严重,涂胶量稳定性下降。

形成原因是乳液压敏胶因其合成工艺及应用性能要求,其在实际生产过程中都会添加乳化剂、润湿剂和保护胶体,尤其是当乳液固含增大时,为了提供更好乳液稳定性,乳化剂的用量就会增加,乳液的分子量增大,粒径减小本体黏度上升,而乳液被网线辊剪切或循环强烈搅拌产生大量的泡沫就会被高粘度乳液包裹难以消除,在胶槽内形成堆积[5],降低乳液的流动性,同时网线辊网纹的边缘溢胶性能下降,乳液转移率偏低,整体涂胶量出现较大波动,涂布外观、性能下降。

2.2 乳液压敏胶机械稳定性对涂布稳定性的影响

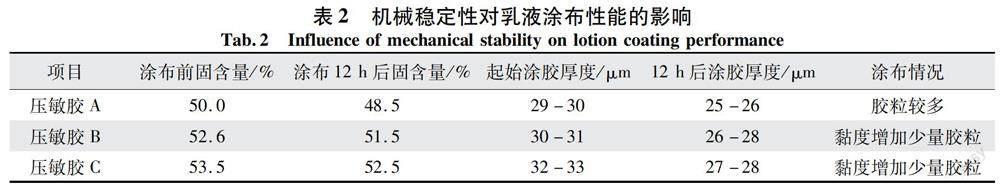

选用相同目数网线辊和聚乙烯薄膜,用不同型号的乳液压敏胶进行连续12 h涂布后,分别取样稀释过滤监测固含量变化情况,进行机械稳定性实验,结果如表2所示。

由表2可知,随着乳液涂布时间的加长,乳液胶粒增加,且随着固含量的增加胶粒情况明显好转,但涂胶量都明显的下降,乳液黏度也明显上升。

形成原因是丙烯酸乳液压敏胶聚合时,为了将聚合物中的羧基解离,都会通过pH值调节剂将乳液调节至碱性环境,使得聚合物链上的羧基被离子化,产生了电荷形成斥力,聚合物粒子之间互相排斥,保持乳液系统的稳定性,提高了机械性能[5]。在网线涂布时,因乳液中的pH值调节剂属于挥发性较大的溶剂,在连续涂布过程中会快速挥发,导致乳液pH值降低成酸性,机械性能和乳液稳定性下降,出现为破乳现象产生胶粒,堵塞网孔影响乳液转移率[6]。但由表中可见高固含乳液整体胶粒产生情况要好,原因为高固含乳液乳化剂含量较高,乳液稳定性好在连续剪切后机械稳定性高,胶粒产生小,但因其乳液黏度偏高的问题导致其在连续涂布后黏度上升较大,胶水转移率受到干扰出现了涂布性能下降的现象。

2.3 网线辊网纹形状对涂布稳定性的影响

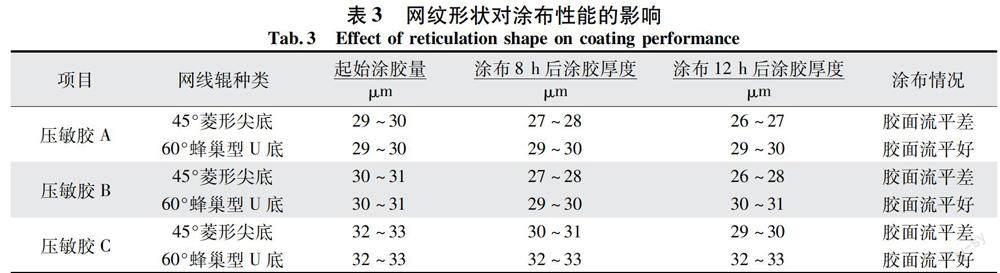

选用相同目数,不同网纹形状的网线辊和聚乙烯薄膜,用不同型号的乳液压敏胶进行连续12 h涂布,分别在8、12 h跟蹤测试涂布性能,具体结果如表3所示。

由表3可见,60°蜂巢型U底网线,在胶水转移率和胶面流平性能方面明显优于45°菱形网线。

形成原因是现用的传统挤压式45°菱形网线,因其网纹底部为尖状,乳液剪切时产生的细小胶粒和泡沫极易堵塞网孔出现堵板影响涂胶量,且当乳液剪切黏度增大时,乳液的转移率明显不足,从而出现涂胶量不足和胶面流平的问题。而60°蜂巢形网纹辊,因其网纹结构排列最紧凑,贮胶量最大,且其U型的网底释胶量也更好,可以减少边角效应,提高网纹辊释胶率;当乳液旋转黏度增大时,更可以保证很好的乳液转移率,稳定涂胶量,且更大的开角提供了更好的溢胶性能,胶面的流平性提升明显。

2.4 润湿剂对涂布稳定性的影响

用相同目数网线辊和聚乙烯薄膜,用不同型号的乳液压敏胶,按照不同比例添加润湿流平剂SW-70进行连续时涂布12 h,进行涂胶量稳定性实验,结果如表4所示。

由表4可知,随着润湿流平剂SW-70的加入,得益于流平性的提升,胶面外观提升明显,胶水成膜性良好,但随着润湿剂的增加,乳液黏度上升,涂胶量和涂布性能明显下降。

形成原因是润湿流平剂属于乳化剂的一种,在乳液体系中乳化剂形成胶束将单体包裹,亲水端溶入水中,亲油端与单体相溶,从而降低了界面张力,促进了乳液的稳定性。适量补加可以使乳液表面张力始终与被润湿表面张力相同,避免涂布弊端的产生,提升乳液在聚乙烯薄膜上快速润湿性能,提高乳液转移率和均匀性[7]。同时作为两亲性表面活性剂可以在乳液进行连续剪切时,提升乳液的乳液稳定性和机械稳定性,减少胶粒的出现,从而防止堵板现象稳定固含量和涂胶量[8]。润湿剂作为乳化剂的一种,而乳液聚合为作为非牛顿流体,随着乳化剂的增加,乳液的抗流动性增加黏度增大;另一方面也会加剧泡沫的产生,影响涂胶量和涂布性能。

2.5 基材表面张力对涂布性能的影响

采用相不同表面张力聚乙烯基膜,分别涂布相同涂胶量的乳液压敏胶A、B、C,观察胶水涂布性能和成膜性能,结果如表5所示。

由表5可知,随着基材表面张力的提升,胶水的成膜性和涂布性能都得到较好的提升,在表面张力达到38×10-5 N时涂布性能明显提升,当达到40 mN/m时涂布性能胶面外观优异。

形成原因是乳液压敏胶的表面张力和被粘基材的表面能最接近时,前者对后者的润湿性相对最好,本研究采用的基材为聚乙烯薄膜,在未电晕处理前其表面张力小于32 mN/m,通过电晕后其表面的C—H键被空气中的O3,氧化成羧基、羟基和羰基等极性基团,故薄膜从非极性变成极性,其表面张力也升至38~40 mN/m[9]。乳液的润湿性能也逐渐提升,涂布性能和成膜性能得到提升。

3 结语

(1)乳液压敏胶网线涂布时旋转粘度的上升、润湿流平性能的下降以及机械稳定性下降是影响乳液压敏胶涂布稳定性的主要原因;

(2)乳液压敏胶随着剪切时间的延长胶槽内的胶水的pH值会出下降,胶水的机械稳定性出现下降,影响乳液涂布性能;

(3)采用60°蜂巢型U底网线可以有效提升乳液剪切后黏度上升带来的乳液转移率问题,和提升涂布性能;

(4)在涂布过程中适量添加的润湿剂,可以有效提升乳液连续剪切时机械稳定性和乳液稳定性,减少胶粒的产生,提升胶面流平性和成膜性,但添加比例偏大时会出现乳液黏度增大和泡沫问题,对涂布性能带来负面影响添加比例控制在0.1%以内;

(5)基膜的表面张力是影响乳液压敏胶润湿、流平的关键因素,乳液压敏胶涂布时为达到更加优异的涂布性能,基材的表面张力应大于等于40 mN/m。

【参考文献】

[1] 王善伟,杜新胜,丙烯酸酯乳液粘胶剂的研究及应用[J],粘接,2015,36(1)92-94.

[2] 吴思琦,王波,张玉红,等.AMPS对丙烯酸酯乳液及其乳胶膜性能的影响[J].粘接,2018,39(5):40-44.

[3] 毛胜华,王海侨,邓康清,等.保护膜用有机硅改性丙烯酸酯乳液压 敏胶的研究[J].粘接,2009,30(3):46-48.

[4] 陈昌杰.功能性薄膜之三——表面保护膜[J].塑料包装,2007(4):8-14.

[5] 郑海涛,徐小波,安卫兵.高固含量无皂丙烯酸酯共聚乳液的合成 研究[J].辽宁化工,2009,38(4):233-235.

[6] 刘继承,王锋,胡剑青,等.反应型乳化剂对保护膜用丙烯酸酯乳液型压敏胶性能的影响[J].精细化工,2009,26(5):502-505.

[7] SONNENSCHEIN M F,WEBB S P,WENDT B L.Poly(acrylatesiloxane)hybridadhesivesforpolymerswith lowsurfaceenergy[J].Interna tional Journal of Adhesion&Adhesives,2008,28(3):126-134.

[8] 冯小平,李胜华,何伟,等.交联剂对保护膜用丙烯酸酯乳液压敏胶性能的影响[J].粘接,2010,31(5):59-62.

[9] 潘祖仁.高分子化学[M].北京:化学工业出版社,2007.