永磁同步电机控制器硬件在环半实物仿真系统开发

于泓,徐伟,李颖,乔金鑫,李琪

(1.上海机电工程研究所,上海 201109;2.哈尔滨工业大学,黑龙江 哈尔滨 150000)

现代无人化作战对伺服驱动系统的性能提出了更高的要求[1],而随着永磁同步电机(PMSM)的应用日益广泛,驱动电机控制器(MCU)的开发和测试成为制约伺服系统性能的重要因素[2-3]。硬件在环仿真(Hardware-in-Loop-Simulation,HIL),即不采用真实的PMSM,而采用高性能的实时仿真计算机系统来模拟,与真实的电机控制器构成闭环系统,这样真实的控制器就可以在虚拟的外部环境中测试[4-6],具有缩短开发周期、降低测试成本、提高电机控制器软件设计质量等优点[7-9]。

本文研究的目的是搭建一套永磁同步电机硬件在环实时仿真系统,对驱动电机控制器进行开发和测试。基于Labview 软件完成永磁同步电机模型、逆变器模型、旋转变压器模型的搭建和编译,然后基于半实物仿真平台完成车用驱动电机控制器硬件在环仿真系统的搭建,最后通过实验验证PMSM 模型搭建的准确性和电机控制算法的有效性,验证被测电机控制器的性能,从而验证整个半实物仿真系统的可行性。

1 永磁同步电机仿真模型搭建

永磁同步电机的数学模型主要有以下基本方程组成,在两相旋转坐标系下主要包括:电压方程,如式(1);磁链方程,如式(2);转矩方程,如式(3);以及运动方程,如式(4)。数学模型是分析实际系统的重要手段,同时也是后续建立仿真模型的前提条件之一,是矢量控制的基础。为建立永磁同步电机的数学模型做如下基本假设:电机定子绕组呈三相对称分布,转子无阻尼绕组;忽略电机铁心的磁饱和现象,认为电感参数不变;涡流和磁滞损耗不计;永磁材料的电导率为0。

根据电机在三相静止坐标系、两相旋转坐标系的数学模型以及坐标转换的原理,基于Labview 软件搭建出永磁同步电机仿真模型。

2 逆变器、旋变仿真建模搭建

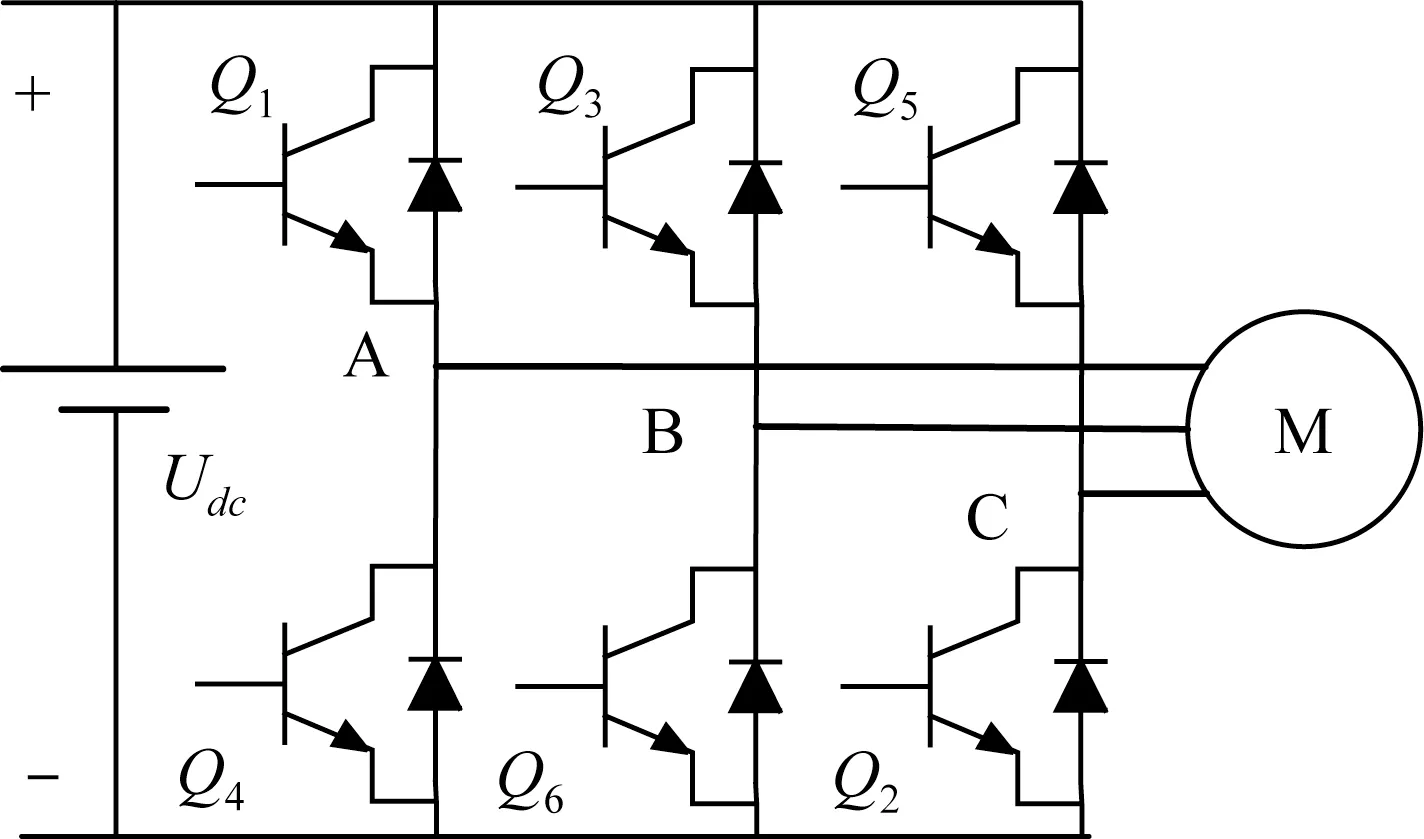

功率变换电路种类繁多,但在交流电机控制系统中,通常采用三相电压型脉冲宽度调制逆变器(Pulse Width Modulation,PWM)。如图1 所示,在交流电机控制系统中,PWM的作用是根据控制器的给定指令把大小不变、频率不变的电网电压信号变换成交流电机控制所需的任意形式的电压信号。

图1 三相电压型逆变器Fig.1 Three-phase voltage inverter

交流电机运行需要输入三相交流电功率,而控制系统要求准确、快速控制输出转矩,因此需要一种能准确、快速控制各相电流中振幅、频率和相位的功率变换电路。满足此要求的功率变换电路就是三相电压型PWM逆变器。

空间矢量脉宽调制(Space Vector Pulse Width Modulation,SVPWM),实际上是对应于交流感应电机或永磁同步电机中的三相电压源逆变器功率器件的一种特殊的开关触发顺序和脉宽大小的组合,这种开关触发顺序和组合将在定子线圈中产生三相互差120°电角度、失真较小的正弦波电流波形。实践和理论证明,与直接的正弦脉宽调制(SPWM)技术相比,SVPWM 优点主要有:SVPWM 优化谐波程度比较高,消除谐波效果要比SPWM好,容易实现,并且可以提高电压利用率;SVPWM比较适合于数字化控制系统。

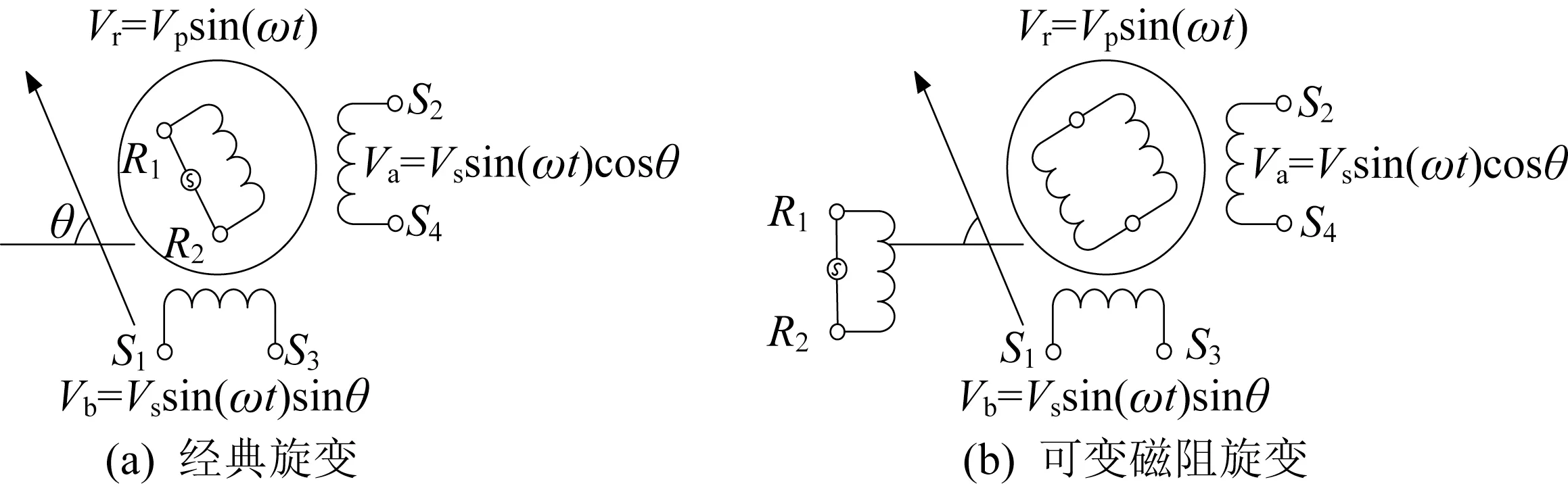

旋转变压器本质上是一个可以转动的变压器,其结构原理如图2 所示,通常配置是初级绕组位于转子上,2 个次级绕组位于定子上,不过可变磁阻旋变的转子上不存在绕组,如图2(b)所示,初级绕组和次级绕组均位于定子上,但转子的特殊设计使得次级耦合随着角位置变化而发生正弦变化。

图2 旋转变压器结构原理Fig.2 Resolver structure principle

但不论何种配置,旋变输出电压的计算公式均相同,如式(5)所示:

2 个定子绕组机械错位90°,初级绕组采用交流基准源激励,在定子次级绕组上的耦合幅度是转子相对于定子位置的函数,因此旋变产生由转角的正弦和余弦调制的2 个输出电压,旋变格式信号是从旋变输出获得的信号。

旋转变压器模型需要接收来自MCU 信号板中芯片AD2S1210 的激励信号,在激励信号的基础上乘以电机模型计算出来的角度值的正弦和余弦值,作为旋转变压器模型的输出信号给到MCU 信号板,芯片AD2S1210 对输出信号进行解码得到电机的位置和转速信息。

3 MCU HIL实验平台搭建

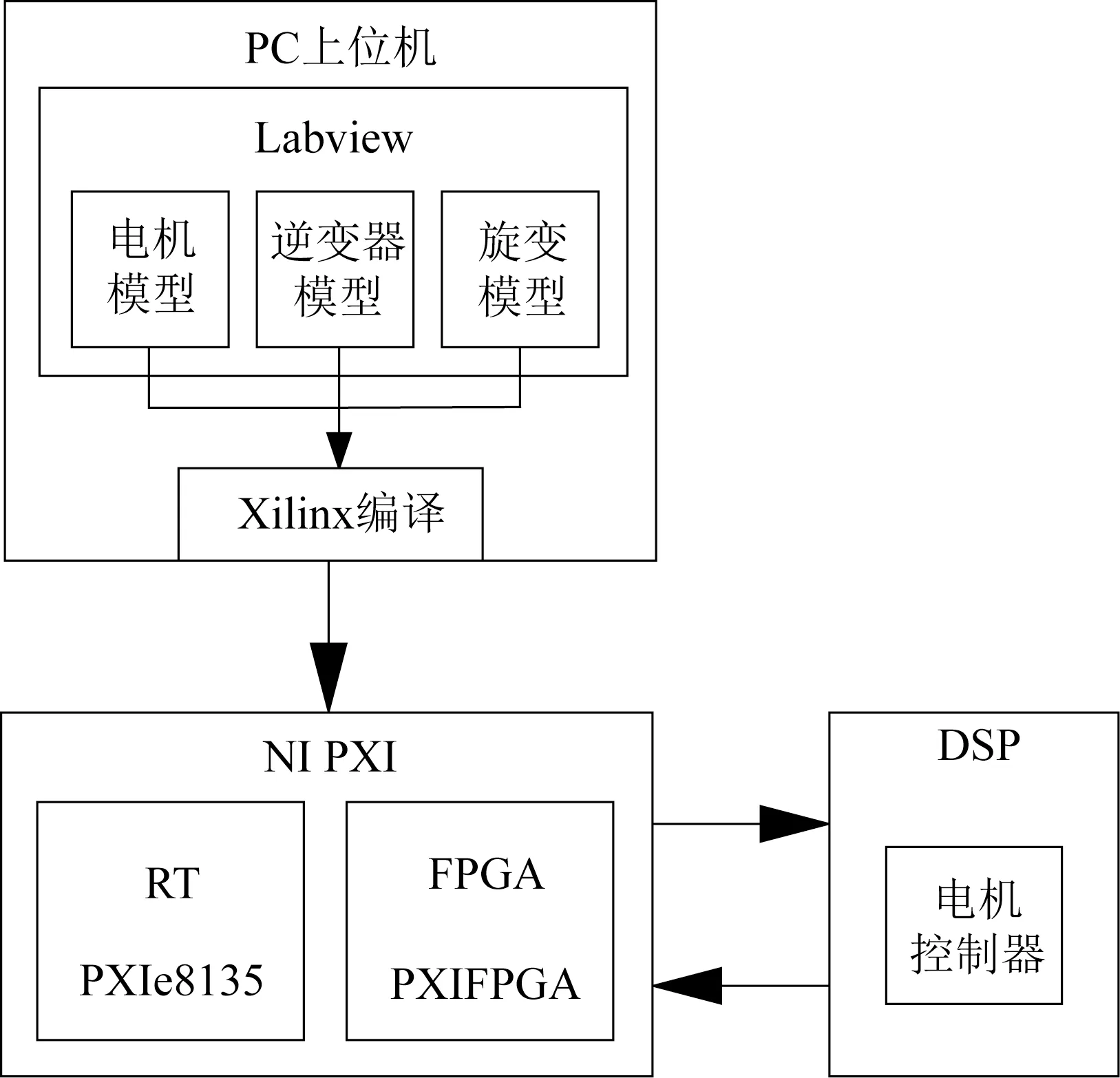

MCU HIL 测试系统如图3 所示,硬件平台主要包括PC上位机、NI PXI下位机、DSP电机控制器。

图3 MCU HIL硬件平台Fig.3 MCU HIL hardware platform

PC 上位机主要用于模型的搭建、编译和下载以及界面显示和数据监测。NI PXI 下位机用于电机模型、逆变器模型和旋转变压器模型的高速实时运行,以及数据信号的处理和传输,主要包括PXIe 机箱、实时处理器RT、FPGA 板卡。DSP 电机控制器是开发的低压信号处理板卡,也可以称为MCU 信号板,是电机控制器的重要组成部分,因为测试系统主要针对信号级HIL 的测试和开发,所以不需要电机控制器中的高压功率驱动板。

MCU 信号板采集电机模型计算出的电流、位置等指令,并通过永磁同步电机矢量控制原理将PWM 开关信号给到三相电压型逆变器,控制逆变器6 个功率开关管的通断,来产生所期望的电压值加载到电机模型的三相定子绕组上,完成整个闭环控制过程。

将电机控制器的低压信号处理板卡作为被测MCU,主控芯片为TMS320F28335,基于CCS 编程软件将电流检测模块采集到的三相电流做闭环控制,旋变模块采集到的电机转角信息用于坐标变换,通过SVPWM 算法将PWM 信号给到逆变器,控制逆变器6个功率开关管的通断,从而实现PMSM 闭环控制过程。

4 MCU HIL实验平台验证

MCU HIL 实验平台验证主要基于MCU 信号板与FPGA 中运行的电机模型进行半实物仿真实验,控制器闭环控制需要电机输出的实时参量包括:速度信号、转子位置信号、定子A、B 两相电流等。电机模型计算出相应的值,并通过FPGA 板卡上的模拟量输出通道输出,MCU 信号板对AI 模拟量信号进行采集,并转换成相应的数值,从而对电机模型进行控制。MCU信号板通过产生三相PWM 波对FPGA 板卡中的逆变器进行控制,此信号以数字量的形式输出,逆变器模型通过FPGA 板卡的DI 通道采集控制器发出的PWM 控制信号。

通过CAN 接口设置D 轴目标电流为0,Q 轴目标电流为12 A,根据电机转矩方程可知电机理论电磁转矩为4.32 N·m,在Labview 软件中设置电机负载转矩与转速的平方成正比。

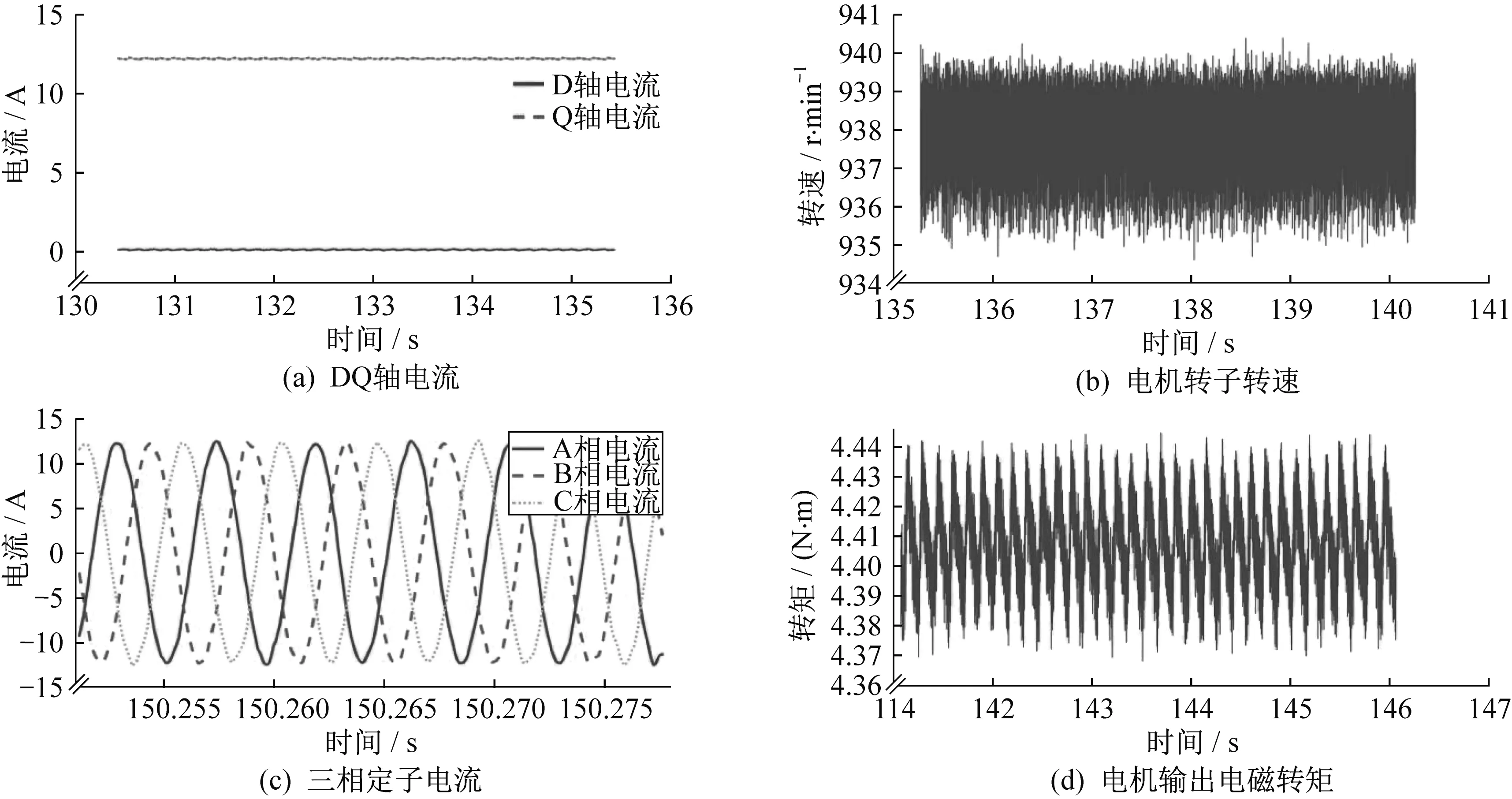

设置完成后,将CCS程序通过仿真器烧写到MCU信号板中,运行Labview 软件所得出的DQ 轴电流、转子转速、三相定子电流以及电磁转矩输出曲线如图4所示。

图4 电机模型运行曲线Fig.4 Motor model operation curve

由实验结果可知,Labview电机模型计算出来的D轴电流约为0.05 A,Q 轴电流约为12.29 A,三相电流幅值约为12.29 A,周期为100 μs,转子转速平均值为937.5 r/min,转速脉动为0.53%,电磁转矩平均值为4.405 N·m,转矩脉动为1.1%。

实验结果表明,Labview 电机模型计算出来的DQ轴电流值与参考电流值大致相等,转速平均值、转矩平均值与理论转速转矩值也近似相等,表明Labview 仿真模型和PMSM 矢量控制算法的有效性。Labview 电机模型的转速脉动和转矩脉动都在合理的范围之内,证明被测的MCU信号板具有良好的信号处理能力。

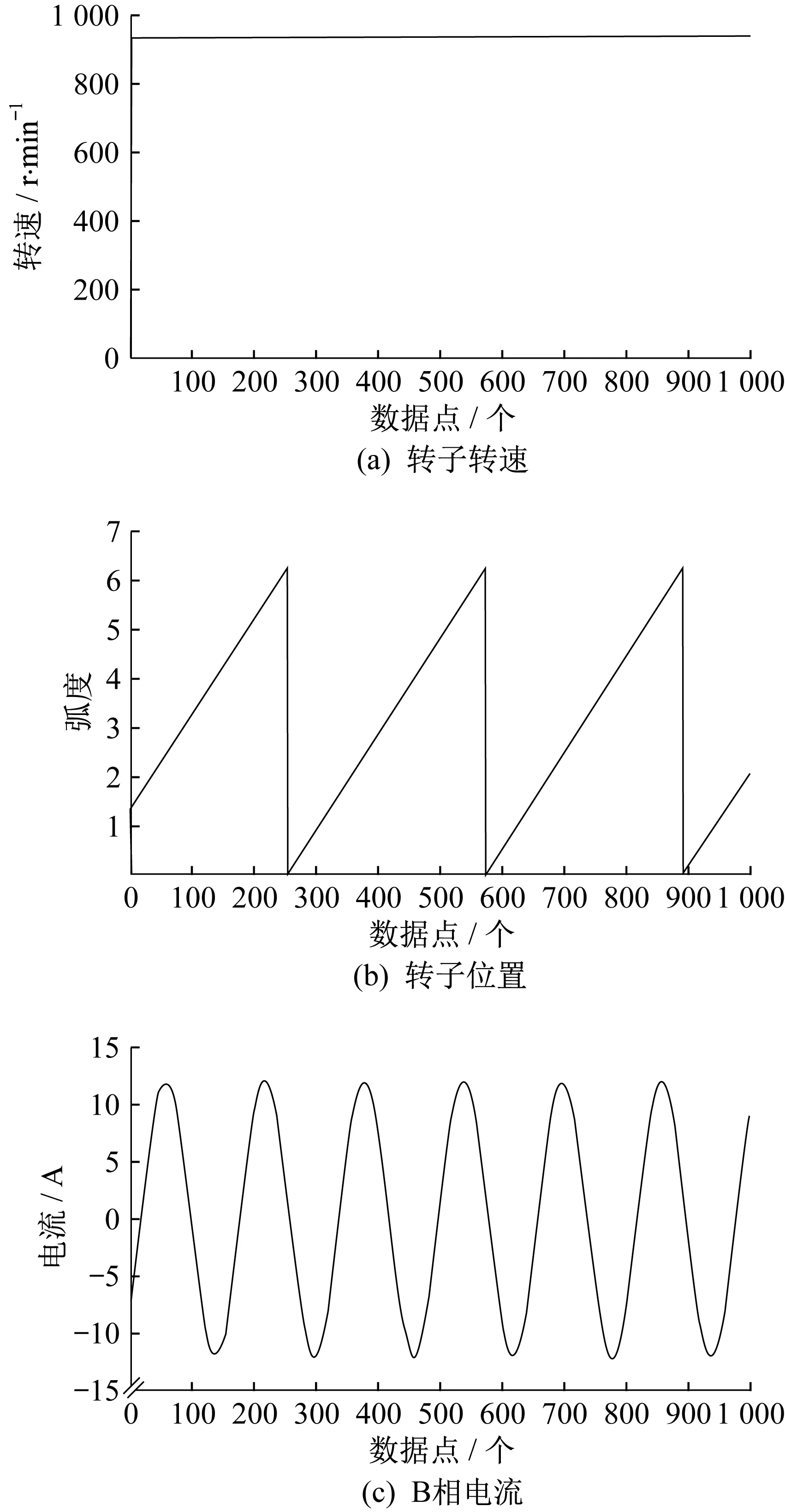

同时,在CCS 软件上也可以实时监控电机各运行参数的变化,旋变解码模块采集的转子转速、转子位置,电流检测模块采集的B相电流波形如图5所示。

图5 CCS软件电机运行曲线Fig.5 CCS software motor operation curve

CCS 旋变模块采集到的转子转速为937.5 r/min,转角在0 到6.28°之间呈周期性的变化,电流检测模块检测到的B 相电流幅值约为12.29 A。Labview 电机模型计算出来的转速与CCS 中采集到的转速相等,以及电流幅值和CCS 采集到的电流幅值相等,表明PFGA板卡和MCU信号板之间数据传输的准确性。

5 结语

在MCU HIL半实物仿真系统中,搭建出准确的电机模型、逆变器模型和旋转变压器模型,编写有效的PMSM 矢量控制算法程序,对电机控制器的开发和测试都具有重大意义。

本文对永磁同步电机、逆变器和旋转变压器结构和原理以及永磁同步电机矢量控制原理进行分析,基于Labview 软件搭建了电机本体模型、逆变器模型和旋转变压器模型,并通过编译使其能在FPGA 板卡上高速运行,模型仿真时间为2 μs,逆变器的开关频率可以达到10 kHz 以上,满足电机控制器的控制需求,将FPGA 板卡运行的仿真模型和被测电机控制器对接,完成整个MCU HIL 硬件在环仿真平台的搭建。对系统在一定工况下进行实验,通过分析实验结果以验证PMSM 模型搭建的准确性和电机控制算法的有效性,从而验证整个MCU HIL半实物仿真系统的可行性。