模具结构对6082铝合金型材焊合不良的影响

李 朔,王 宇,韩世涛,周 军,张 岩

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

近年来,随着交通事业轻量化的发展,铝合金在汽车领域的应用越来越多,主要用在制造汽车天窗、保险杠、行李架和车身等方面。6082铝合金为Al-Mg-Si系合金,具有密度低、强度高、塑性好、耐腐蚀强和良好的导电性、导热性、成形性、焊接性等特点[1]。6082铝合金属于可热处理强化铝合金,其化学成分见表1,抗拉强度为200~330 MPa,延伸率≥10%[2]。常见的铝合金汽车零件有6082-T6铝合金汽车防撞梁、ABS刹车系统模块和6082-T6铝合金汽车门铰链等。

由于汽车零件用铝型材的截面通常比较复杂,空心封闭腔多为异形,且数量多、分布无规律,其挤压模具常设计成分流模,在生产过程中会出现焊合问题,进而影响铝型材的力学性能和质量要求。除了挤压工艺制定不当外,模具结构设计是否合理也是非常关键的因素。

1 焊合不良的产生

1.1 焊合过程

产生焊合不良的原因为焊合的过程即空心铝型材的挤压过程,是通过挤压机作用在挤压轴上的力使铸锭通过分流孔先分成几股,随后再进入模孔前重新汇合,形成环绕模芯的整体而被挤出形成闭合的空心型材[3],如图1所示。唐鼎等[4]从塑性力学的角度将焊合的过程分为金属初始接触、空洞闭合和界面消失三个阶段,并指出分流桥下首先接触的金属界面存在很多微观空洞,随着压力的增大、温度的升高,空洞逐渐消失,随后在再结晶晶粒长大的过程中空洞界面消失。由于挤压过程是金属在结构复杂的封闭环境中进行的,要研究挤压焊缝形成的机理,就要了解金属在分流孔及焊合室内的流动情况[5]。林高用等[6]提出分流桥下被封闭的气体是焊缝缺陷的形成原因。焊合压力、焊合时间、杂质异物和气泡等原因都会造成分流桥下两金属接触面无法达到紧密连接状态。由此可见,分流模模具模腔的内部环境和结构对金属的焊合过程起着至关重要的作用。

图1 分流模挤压过程Fig.1 The extrusion process of hollow die

1.2 模具结构

模具结构对金属焊合过程的影响可通过数值模拟方法进行分析。J.M.Lee等[7]使用数值模拟分析法,探讨了模具的焊合室结构对焊合力和金属流速的影响。Z.Peng等[8]基于Forge软件研究了分流孔的分布和数量对金属流动情况、晶粒组织以及挤压力大小的影响规律。喻俊荃等[9]利用Hyperworks软件探究阻流块对挤压过程中铝合金流动的影响规律。因此,通过研究焊合室内的静水压力、流动应力和金属流动的均匀性,调整模具结构,进而能改善焊合质量。

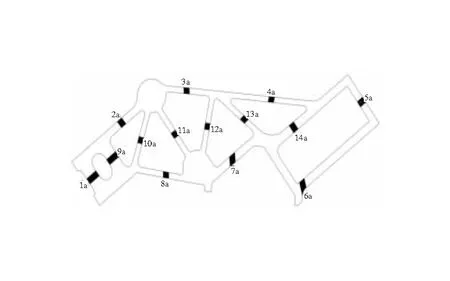

本文以汽车零件6082铝合金压缩机支架型材为例,断面形状如图2所示,通过宏观组织观察、融合口破坏性试验分析,探讨如何通过改进模具结构来改善铝型材的焊合问题。

图2 型材截面图Fig.2 Profile cross-section

2 焊合质量的检测

2.1 试验方法与结果

在铝合金空心型材挤压前端切取厚度50 mm的试样,试样截面需铣削加工,要求粗糙度不低于Ra3.2 μm。在室温(20~30 ℃)下,将试样放入15%~25% NaOH溶液中碱洗30 min,去除表面脏污、氧化膜,然后迅速转入清水中清洗,再放入20%~30%HNO3溶液中进行酸洗,去除黑色碱蚀产物,最后用清水冲洗干净。

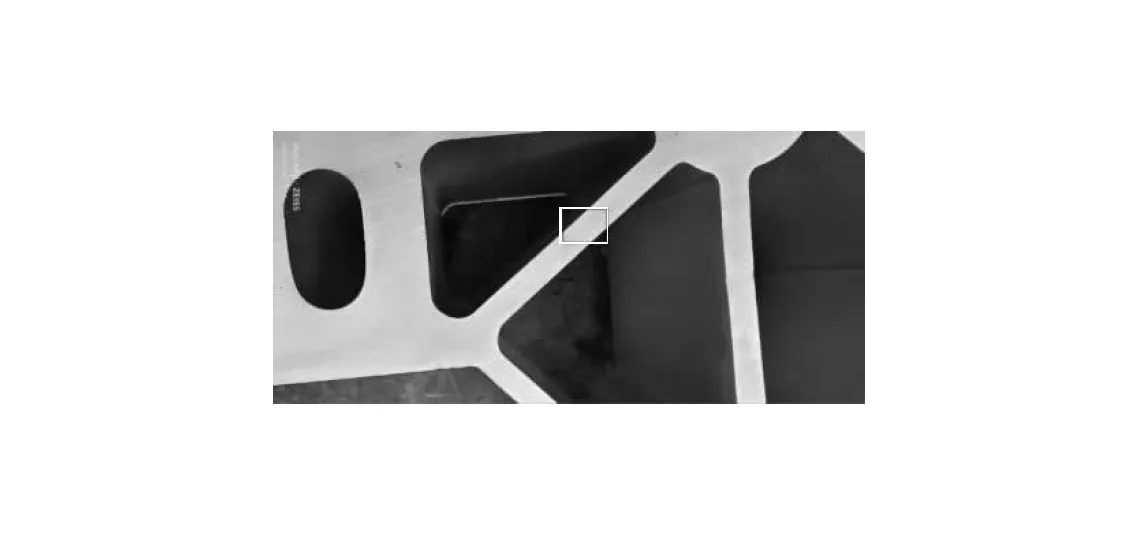

图3为6082铝合金型材融合口位置图,10a位置明显成黑线,其他位置焊合线均正常,组织连续焊合良好。图4为腐蚀后试样出现焊缝的位置。

图3 融合口位置图Fig.3 Location of the fusion port

图4 试样10a位置出现焊缝Fig.4 Welding line of sample at 10a position

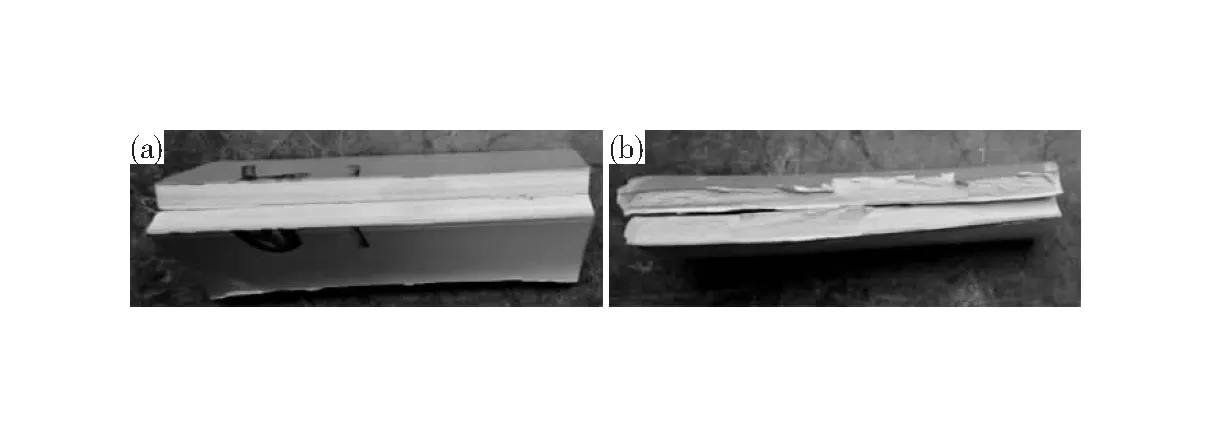

为进一步验证试样的焊合质量,使用压力试验机将各融合口位置压断,观察试样断口形貌。其中试样10a位置的断口呈平齐陶瓷状,属于脆性断裂,判定为焊合不良,如图5(a)所示。其他位置的断口均呈凹凸不平的纤维状,属于韧性断裂,无可见裂纹和夹杂等缺陷,组织合格,如图5(b)所示。

(a)10a位置;(b)合格断口图5 不同融合口位置的断口形貌(a)10a position; (b) qualified fractureFig.5 Fracture morphology at different fusion position

2.2 模具设计分析

上述试验结果表明,该型材有1根内筋焊合不良,说明金属在经过焊合室后没有足够的强度重新融合成完好的型腔壁。现结合其断面特点与模具结构来分析产生该问题的原因。

2.2.1型材断面特点

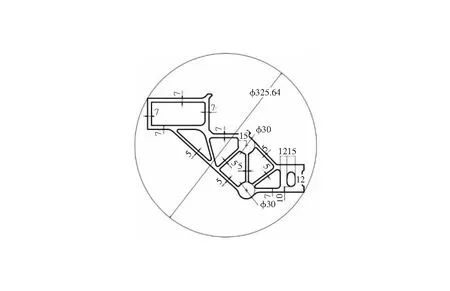

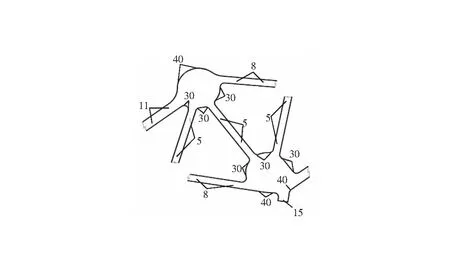

从断面形状和尺寸上来看,该型材为典型的多孔异形空心型材。各个空心部分大小差距大、排列无规律、壁厚变化大,且有空、实心交替连接部位,增加了金属流动均匀性和型材成型的难度。图6为型材截面尺寸,结合融合口位置图来看,该型材外侧壁厚最大达12 mm(1a位置);而两个腔中间的内筋最小只有5 mm(10a、11a和12a位置),尤其是10a和11a位置,这两条筋两端均与实心厚壁部位连接,壁厚相差悬殊,给模具设计工作增加了难度。由于该型材断面上有两处外径φ30 mm圆形实心部位后续需要钻孔加工,对力学性能要求较高,因此对焊合质量要求较高。

图6 型材截面尺寸(mm)Fig.6 Section size of profile

2.2.2模具设计基本理念

由于汽车零件型材的尺寸精度和形位公差等要求较严,结合断面的复杂情况,将模具设计难度定为A+。该型材外接圆为326 mm、米重为23.721 kg/m,将挤压机台定为7500 t,挤压系数19,模具规格为外径φ590 mm,厚度425 mm,分为上模、下模和垫三个部件。为保证模具整体强度、稳定性以及机台的装配尺寸,三个部件的厚度分别为170、115和140 mm。

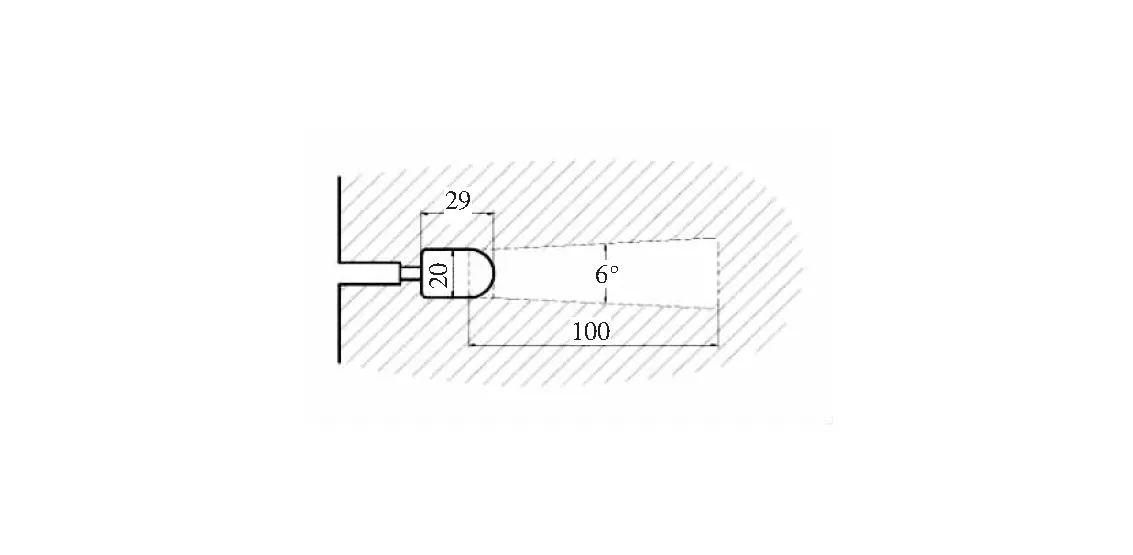

该型材有7个大小不等、排列无规律的封闭空间,即上模模芯设计成7个芯头。6根内筋长度、壁厚、排列方向无规律,筋两端均与外壁厚有交点。结合金属流动的均衡性和模具强度需求,设计成8个分流孔,沿金属外轮廓依次环绕排列。为满足供料需求,将每个分流孔靠模具中心部位均置于内筋与外壁厚交点处。由于两端分流孔距离挤压中心远,且受挤压筒摩擦力的影响,将两端进料孔面积设计在8000 mm2以上,中间两处距离模具中心最近的进料孔面积设计在4000 mm2以上。由于进料孔过小容易造成“闷车”,将两处小进料孔中间的分流桥设计为吊桥,这样连成整体形成了一个面积为10000多mm2的入料孔,有效缓解了金属入料时的挤压力,分流孔设计如图7所示。由于内筋相较于外壁厚难供料且容易出现焊合问题,将每两个芯头颈部中间间隙设计的略大一些,形成宽20 mm、高29 mm的进料洞,洞下设计成水滴形,并且向模芯根部顺料形成引流槽,单侧角度3°~5°,加大了金属的流入量,如图8所示。

图7 分流孔位置与面积Fig.7 Location and area of shunt hole

图8 内筋成水滴形,形成引流槽Fig.8 The inner reinforcement is in the shape of water droplets and forming drainage groove

2.2.3模具设计难点

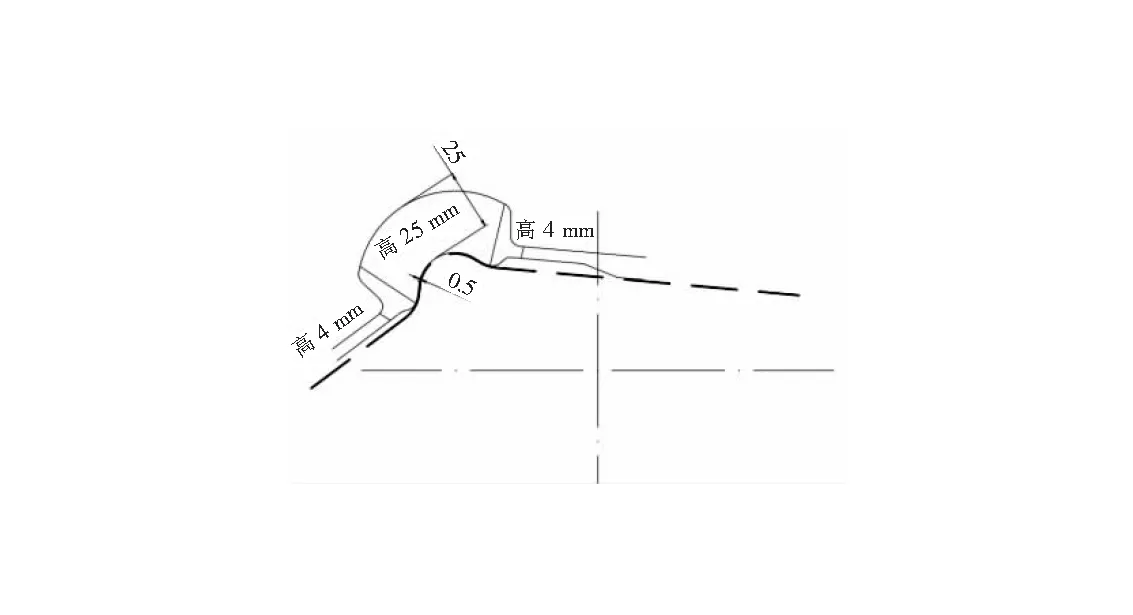

结合该型材断面特点可以看出,两实心处与几根内筋厚度相差悬殊,极易造成模孔处金属流动不均匀,故两厚点处工作带取40 mm,内筋处工作带取5 mm。为减小工作带处的金属流动不平衡产生的拉应力,厚点处工作带阻碍角取20 mm长(下模),角度约2.8°;向内筋过渡的边缘处工作带取30 mm,阻碍角取15 mm长(上模),角度约2.5°,如图9和图10所示。

图9 局部工作带Fig.9 Local die bearing

图10 阻碍角Fig.10 Choke angle

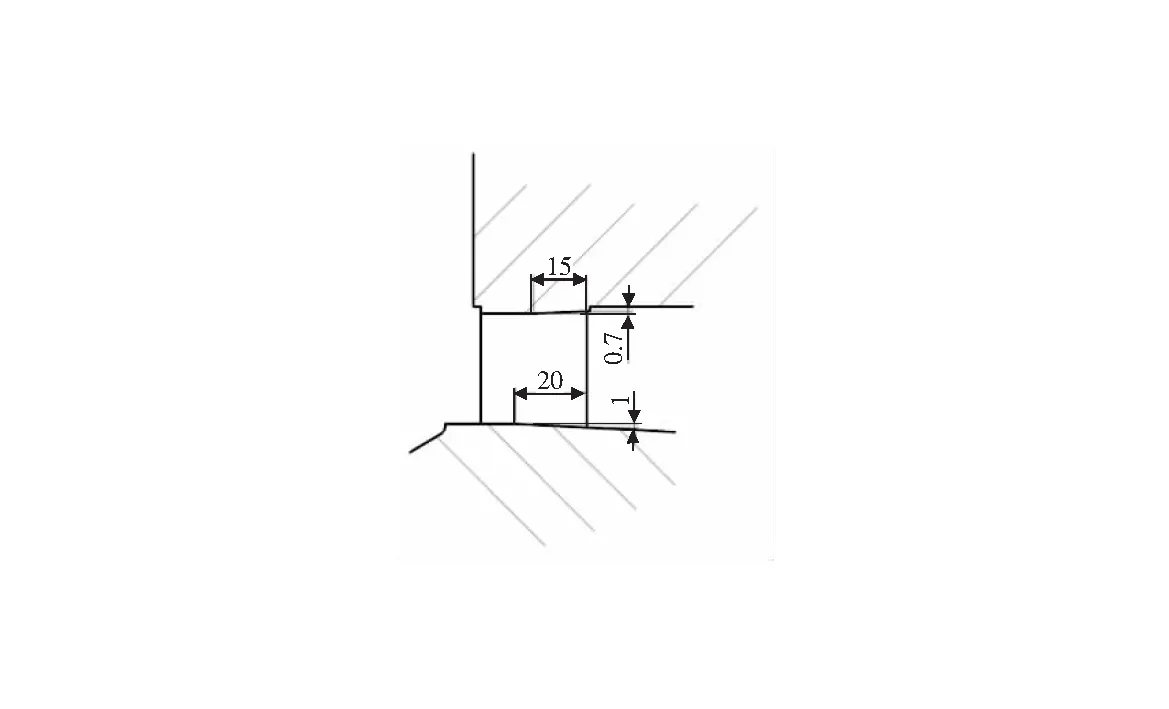

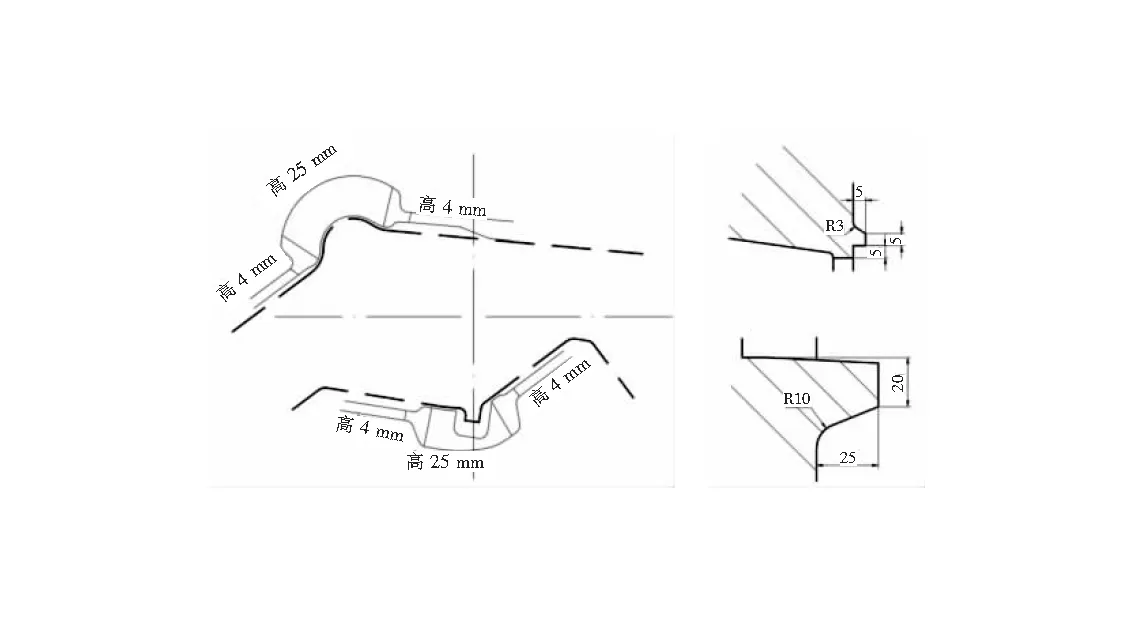

由于上模焊合室一般多用于型材边部供料,故此模具只需设计下模焊合室。下模焊合室设计成高30 mm和25°自然流动角斜面以减少死区,如图11所示。为避免出现焊合问题,进一步平衡该型材实心与空心部位的进铝量,下模焊合室沿模孔外轮廓做挡料台,挡料台高度和宽度与其需挡料处壁厚大小成正比,如图12所示,两实心厚点处挡料台均为20 mm宽和25 mm高。挡料台离下模模孔边缘的距离与其相近处的壁厚成反比,壁厚越大,距离越小。观察到该型材最小空心部位形状近似一个小扁圆,位于型材一侧末端,且与之相邻两侧的壁厚较厚,即上模最小的模芯颈部较细长,而两侧的金属流动空间较大,挤压过程中若两侧挤压力不均衡会将该模芯挤歪,造成型材偏壁,故在小模芯颈部一侧做护坡保证该模芯强度,如图13所示。

图11 焊合室Fig.11 Welded chamber

图12 两厚点处挡料台位置、尺寸Fig.12 Position and size of the choke blocks at two thick points

图13 护坡位置、尺寸Fig.13 Position and size of slope protection

2.2.4模具结构分析

不考虑挤压工艺的前提下,影响焊合质量的因素有挤压比、分流比、焊合室的形状与深度、静水压力和金属流速差。但考虑到该型材没有出现整体焊合问题,结合试验结果,故只对存在焊合质量问题位置的模具结构进行调整。对上述模具结构进行分析,可知该模具设计方案已考虑到6082铝合金型材易出现内筋壁厚供料不均匀,进而影响焊合质量,但试验发现仍存在内筋焊合不良问题,且个别内筋薄壁现象严重。故在原模具结构的基础上进行调整。

3 模具结构调整方案

3.1 方案1

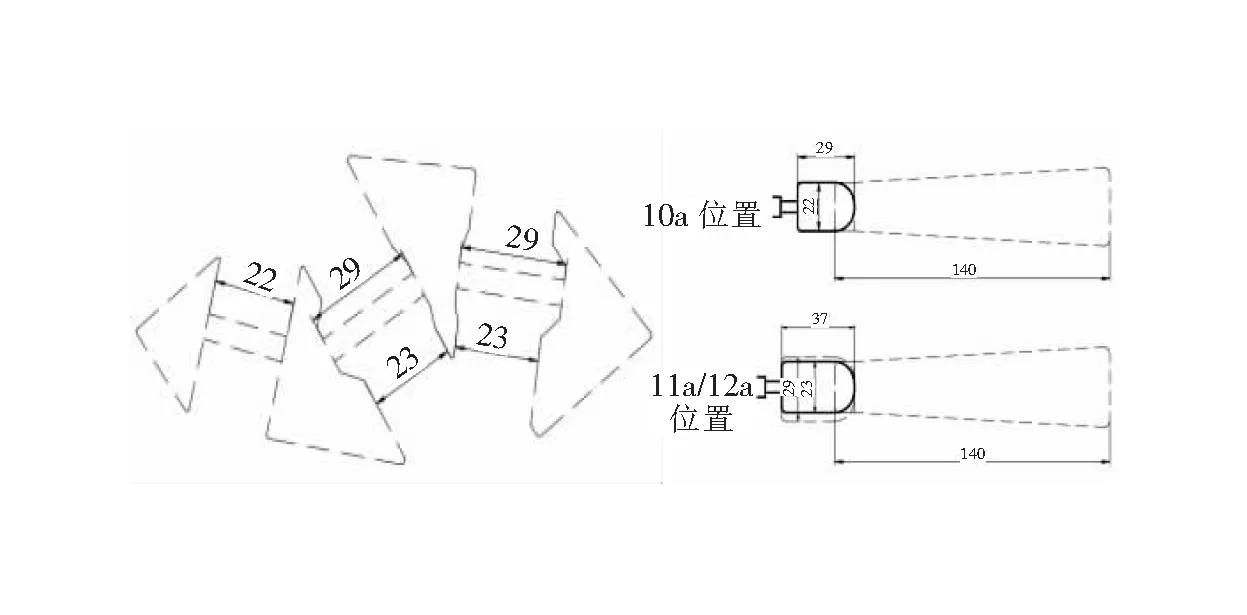

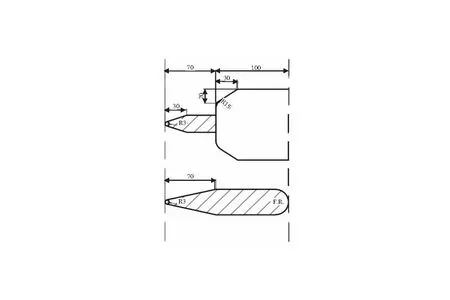

在原模具结构的设计基础上,方案1增大几根内筋的供铝量,来提高几根内筋的焊合质量。 原模具结构在融合口10a、11a和12a位置处穿洞大小均为20 mm×29 mm,顺料长100 mm。方案1设计融合口10a位置处为22 mm×29 mm,顺料长140 mm;融合口11a和12a位置的中部为29 mm×37 mm,顺料长140 mm,两侧为23 mm×37 mm,如图14所示。所有水滴处圆角均由R4改为R3,如图15所示,R角越小,绕流阻力越小,越有利于焊合。对于内筋出现的薄壁现象,方案1将容易产生供料不足的内筋相交厚点处工作带的阻碍角去掉。

图14 方案1设计内筋成水滴形,形成引流槽Fig.14 The inner reinforcement is in the shape of water droplets and forming drainage groove by scheme 1

图15 方案1设计水滴Fig.15 Water drop by scheme 1

3.2 方案2

采用方案1模具结构的出料效果仍不理想,融合口10a位置处仍存在焊合质量问题。在方案1基础上,将与10a位置处内筋相连的实心厚点挡料台适当加宽,并将挡料台与下模模孔处的间隙缩小。更改原理为进一步缩小实心部分与几条内筋在模孔处金属流动的速度差,使模孔处供铝更均匀。在焊合室体积不变的情况下,挡料台体积增大会增大静水压力,更有利于焊合。方案2将该实心部位挡料台与模孔的间隙从1.5 mm缩小至0.5mm,并将该挡料台宽度从20 mm加宽到25 mm,如图16所示。

图16 方案2设计实心部位的挡料台Fig.16 The choke blocks at the solid part by scheme 2

4 结论

1)通过扩宽加高水滴处的进料洞,以及加长顺料斜坡,几根内筋的焊合质量明显改善,检测无焊合不良情况。

2)在不改变挤压机吨位和挤压工艺参数的前提下,模孔处各个位置的供料情况和金属流速,是影响挤压型材焊合质量的重要因素。对于截面形状尺寸特殊、难成型且容易出现焊合问题的型材,应结合实际出料情况与经验,针对具体的焊合位置以及该位置处的模具结构特点,综合分析。