高分散Ni/Al2O3-CeO2催化剂的制备及其甲烷干重整性能研究

李琳, 王杰, 申东阳, 张煜华, 李金林

(中南民族大学 化学与材料科学学院,催化材料科学湖北省重点实验室,武汉 430074)

由化石燃料燃烧引起的CO2排放不断增加引起了剧烈的气候变化. CO2除了是主要的温室气体外,还是化学工业中至关重要的C1组成部分[1-2].全球已经采取了许多措施来利用CO2和减少温室效应,包括利用CO2通过化学过程创造高附加值产品[3].由于甲烷和CO2在能源和化学品供应方面的巨大潜力,直接或间接利用甲烷和CO2成为C1化学领域的研究热点.镍基催化剂与铂基催化剂相比具有成本效益的优点,因此被广泛用于甲烷干重整(DRM)反应.但是,在严苛的DRM反应条件下,烧结和焦化引起催化失活,通常会导致活性位点的损失,限制了镍基催化剂的应用[4-5].活性金属颗粒的大小和分散性对催化剂的初始活性、稳定性和抗焦化性能有显著影响.镍基催化剂上的碳沉积主要有三种类型,即无定形碳(Cα)、石墨碳(Cβ)和高度结晶的丝状碳(Cγ),后者更倾向于在较大的Ni纳米粒子(NPs)上形成[6-8].较小的颗粒具有更多的金属载体界面,有利于CO2解离成CO和吸附氧,促进中间碳物种的氧化[9-11].DRM催化剂的高活性和稳定性的关键是在反应过程中保持Ni颗粒的尺寸小且均匀分布在载体上.因此,设计开发出一种能够在严苛DRM条件下长时间保持稳定的催化剂是推进DRM走向工业化的关键.

镍基催化剂相较于贵金属基催化剂廉价且更易获得,因此在DRM反应中得到了广泛的研究,但在严格的反应条件下,活性金属的烧结和催化剂的积碳通常会导致催化失活. Ni NPs在DRM中的性能取决于颗粒大小和金属-载体相互作用,暴露的金属原子数随着NPs尺寸的减小而增加[12-14].Al2O3作为载体具有孔道丰富,比表面积较大,热稳定性好,金属-载体相互作用力较强等优点,但其作为酸性载体往往会在反应中更容易积碳[15].因此,改变载体表面酸碱性对于干重整反应意义重大[16]. FONSECA[17]等将Al2O3载体用CeO2进行修饰后催化性能发生明显改善,由于CeO2具有丰富的氧空位,反应过程中CeO2抑制了活性金属的烧结.CeO2作为助剂能够降低金属-载体相互作用力,促进金属颗粒的还原,增加活性位数目,增加活性金属的分散度,改变载体表面性质等特点[18-19],是一种良好的碱土金属氧化物助剂.

本文利用离子交换逆负载法成功地引入了3种不同CeO2含量的Ni/Al2O3-CeO2催化剂,其中Ni/Al2O3催化剂作为没有添加CeO2的对照组.通过对4个催化剂的DRM稳定性进行评价,分析反应后的表征,研究了不同CeO2添加量对催化剂稳定性的影响.

1 实验部分

1.1 试剂和仪器

六水硝酸镍、六水硝酸镁、九水硝酸铝(国药,分析纯);六水硝酸铈(Aladdin, 分析纯).

电子称量天平[CP114,奥康斯仪器(上海)];鼓风式干燥烘箱(HG-9146A,上海精密科学仪器);马弗炉(KSL-1200X, 合肥科晶材料);X射线衍射仪(Bruker-D8,德国Bruker);扫描透射电子显微镜仪器(Thermo Scientific Talos F200X, 美国Thermo);电感耦合等离子体光谱(ICP-OES 720,美国Varian);氮气物理吸附-脱附仪(ASAP 2020 HD88,美国Micromeritics);化学吸附仪(AMI-300,美国Zeton Altamira);TORCH固定床反应器(R-101,不锈钢,内径为12 mm,北京拓川石化评价装置);气相色谱(Micro GC 3000A, 美国Agilent).

1.2 Ni(OH)2纳米片的制备

采用沉淀法合成N(iOH)2纳米片,N(iOH)2纳米片的合成在前人的工作中有报道[20].先将Mg(NO3)2·6H2O在700 ℃马弗炉中煅烧2 h制备得到MgO,再将制备好的1.6 g MgO加入到N(iNO3)2·6H2O溶液(100 mL, 0.5 mol‧L-1)中搅拌,搅拌条件为30 ℃,48 h.过滤分离得到淡绿色的N(iOH)2产物,使用去离子水洗涤多次直至滤液澄清,再在80 ℃烘箱中干燥12 h,研磨得到粉末状N(iOH)2纳米片.

1.3 负载型镍基催化剂的制备

利用离子交换逆负载法制备催化剂.Ni/xAl2O3-yCeO2(x,y为添加的Al(NO3)3/Ce(NO3)2摩尔比):将2.0 g Ni(OH)2纳米片在磁力搅拌下分散在Al(NO3)3和Ce(NO3)2的混合溶液100 mL中,n[Al(NO3)3]+n[Ce(NO3)2]=0.3 mol,通过调整溶液中Al/Ce比例来控制催化剂的合成.溶液在密闭的特氟龙内衬不锈钢高压釜中保持120 ℃晶化12 h.冷却至室温后,过滤洗涤产物,80 ℃下干燥12 h,在马弗炉中550 ℃焙烧5 h后得到Ni/xAl2O3-yCeO2催化剂.Ni/Al2O3催化剂是在仅含Al(NO3)3水溶液中合成的.

1.4 催化剂表征方法

X射线粉末衍射 (XRD):样品的X射线衍射(XRD)图谱使用Cu Kα射线源(λ=0.154056 nm),测量在40 kV和40 mA下进行,扫描速率为2(°)‧min-1,2θ范围为10°~80°.物相分析采用国际粉末衍射标准联合会的标准XRD数据资料(JCPDS),其中氧化镍采用的PDF卡片为NiO (PDF#75-0197),金属Ni为Ni (PDF #70-0989).使用Scherrer公式对催化剂金属Ni的最强衍射峰来计算金属Ni纳米颗粒的尺寸.

扫描透射电子显微镜 (STEM):在20~200 kV下进行观察,实验前将样品粉末分散在乙醇溶液中,得到悬浮液沉积在涂有多孔碳膜的铜网上,用钠蒸气灯对铜网进行干燥后进行扫描透射电子显微镜、高角环形暗场像(HAADF)以及X射线能谱仪(EDS)的测试.STEM对新鲜、还原后以及反应后的催化剂进行形貌、结构、金属分散性等方面的表征.使用Image J软件统计金属Ni的平均粒径.

电感耦合等离子体原子发射光谱(ICP-OES):测试前,将粉末样品在酸中消解,稀释一定倍数后用等离子体与样品作用产生光子,分析产生的辐射谱线,对照标准溶液计算Ni的质量分数.

氮气物理吸附-脱附:使用Brunauer-Emmett-Teller(BET)模型计算比表面积.BET模型的吸附数据是在相对压力(p/p0)为0.05~0.30的范围内收集的.使用Barrett-Joyner-Halenda(BJH)模型,从等温线的解吸分支获得孔径分布.在测量之前,材料在300 ℃的真空下脱气3 h.

氢气程序升温还原( H2-TPR):在测试H2-TPR之前,0.05 g的样品在150 ℃下用氩气吹扫1 h,然后冷却到50 ℃.在5%的H2/Ar气流(30 mL·min-1)下,温度从50 ℃升至800 ℃(升温速率为10 ℃·min-1).最后,在800 ℃保持30 min.

程序升温脱附(TPD):将0.05 g待测催化剂置于U型管中,测试前对待测催化剂进行600 ℃还原3 h,然后用氩气吹扫,再进行程序升温吸脱附,用TCD检测器对输出的信号进行检测、记录和分析,计算各催化剂对气体的吸附量.

1.5 催化剂催化性能测试

通常情况下,0.2 g催化剂用2.0 g惰性SiC稀释混匀.在反应之前,催化剂在600 ℃下,在30 mL·min-1的纯氢流下还原3 h. 催化剂的活性试验是在恒定的空速GHSV=36 L·g-1·h-1[V(CH4)∶V(CO2)∶V(N2)=1∶1∶2]下进行的.在与活性试验相同的条件下,在700 ℃下进行了20 h的催化剂稳定性评估并对尾气进行定性得到尾气的成分与含量.转化率(X)和H2/CO通过下列方程计算:

式中:i是反应物,CH4或CO2;F是反应物的流量,L·h-1.

2 结果与讨论

2.1 催化剂的XRD表征

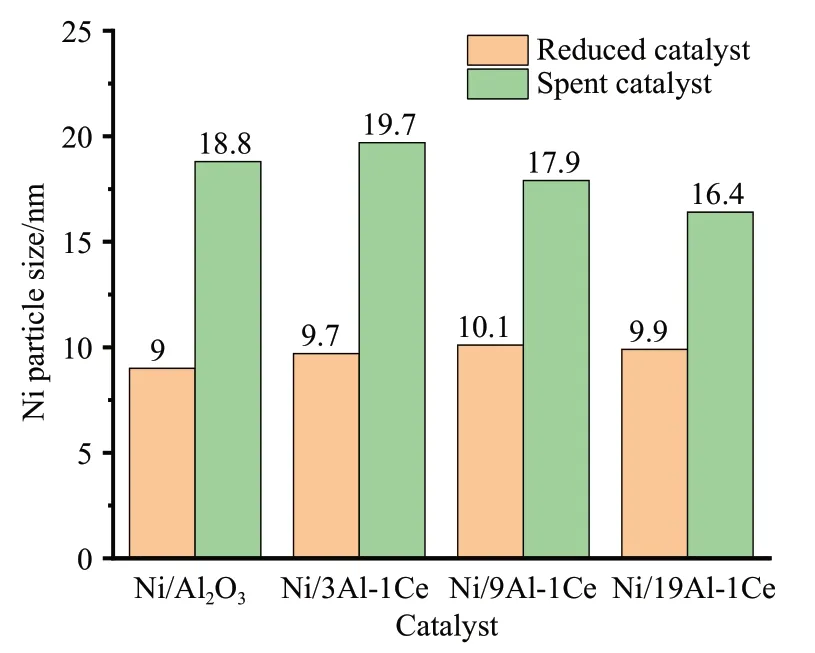

新鲜催化剂和还原后催化剂的XRD表征结果见图1(a)、(b).由图1可见:在新鲜催化剂中加入Ce后有利于NiO颗粒的结晶,与不加Ce中形成的NiAl2O4相有鲜明对比.在新鲜催化剂中,在Ni/9Al2O3-1CeO2和Ni/19Al2O3-1CeO2催化剂中未见位于28.5°的CeO2的特征衍射峰(PDF 34-0394),而在Ni/3Al2O3-1CeO2催化剂中可见,这可能和Ce的添加量有关,Ce含量过低分散较好不出峰.利用谢乐公式计算了Ni颗粒在52°的衍射峰对应的晶粒尺寸,可见随着铈的加入对Ni颗粒尺寸影响并不明显,只有略微的增加,从9.0 nm增加到10.1 nm. XRD结果表明:Ce的引入有助于抑制NiAl2O4相的形成,随着Ce量的提高,可见有CeO2峰的出现,对Ni颗粒尺寸影响不大,说明催化剂在引入Ce后可以促进Ni颗粒从NiAl2O4相中还原出来.

图1 催化剂的XRD图Fig.1 XRD patterns of catalysts

2.2 催化剂的TEM表征

图2是Ni/Al2O3-CeO2系列催化剂的STEM图和EDS图像, 由图2(a)-(d)可见在较高放大倍数下均未出现较大尺寸的团聚物;图2(e)-(h)显示Ni颗粒的分散未被Ce的添加量影响,依旧分散良好,未见较大的Ni颗粒团簇;图2(i)-(l)表明Ni/3Al2O3-CeO2、Ni/19Al2O3-CeO2催化剂中Ce出现了团簇,而Ni/19Al2O3-CeO2催化剂中未出现明显的Ce团簇,CeO2在催化剂中分散良好,具有更多的Al2O3-CeO2界面.TEM结果表明:较高量Ce的引入会引起Ce的聚集,不利于形成丰富的Al2O3-CeO2界面;而催化反应和载体界面有着密不可分的关系,后者影响催化剂的催化性能.

图2 催化剂的形态结构Fig.2 Catalysts morphological structure

2.3 催化剂的N2物理吸附-脱附

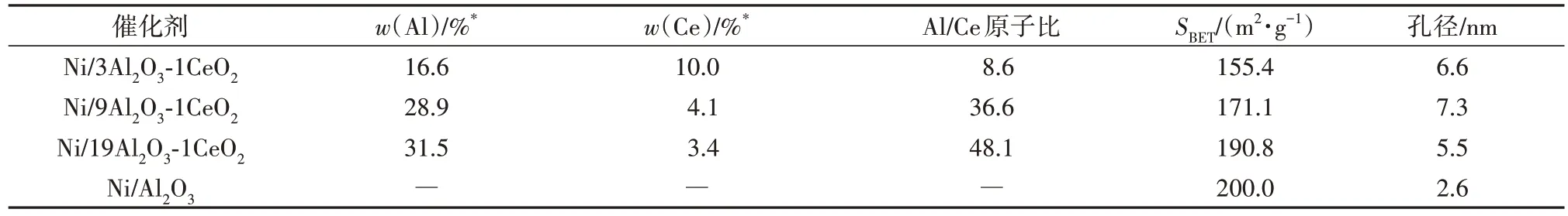

图3展示了催化剂的氮气物理吸附-脱附曲线和孔径分布曲线,均为第Ⅳ类等温吸附曲线,H4型回滞环,说明催化剂中具有较多微孔和中孔的混合.根据N2物理吸附-脱附的结果总结了表1催化剂的一些基本物理参数.如表1所示,Ni/Al2O3催化剂随着Ce的引入,比表面积逐渐减小,孔径变大,这可能与Ce颗粒的聚集有关,也可能是Ce的引入破坏了原有的孔结构,降低了比表面积.同时,随着Ce添加量的增大,从ICP测得金属Ce的含量也是增大的,说明我们成功制备了不同Al/Ce比的催化剂.然而,实际Al/Ce的比值和添加量(理论值)有明显差异,我们推测是在离子交换逆负载(水热法)过程中Al3+和Ce2+没有完全被Ni(OH)2沉淀,导致实际值与理论值有偏差.

表1 催化剂的物理性质Tab.1 Physical properties of catalysts

图3 不同掺铈量催化剂的氮气物理吸附-脱附及孔径分布曲线Fig.3 N2 physics absorption-desorption and pore distribution curves of different Ce-doped catalysts

2.4 催化剂的表面性质

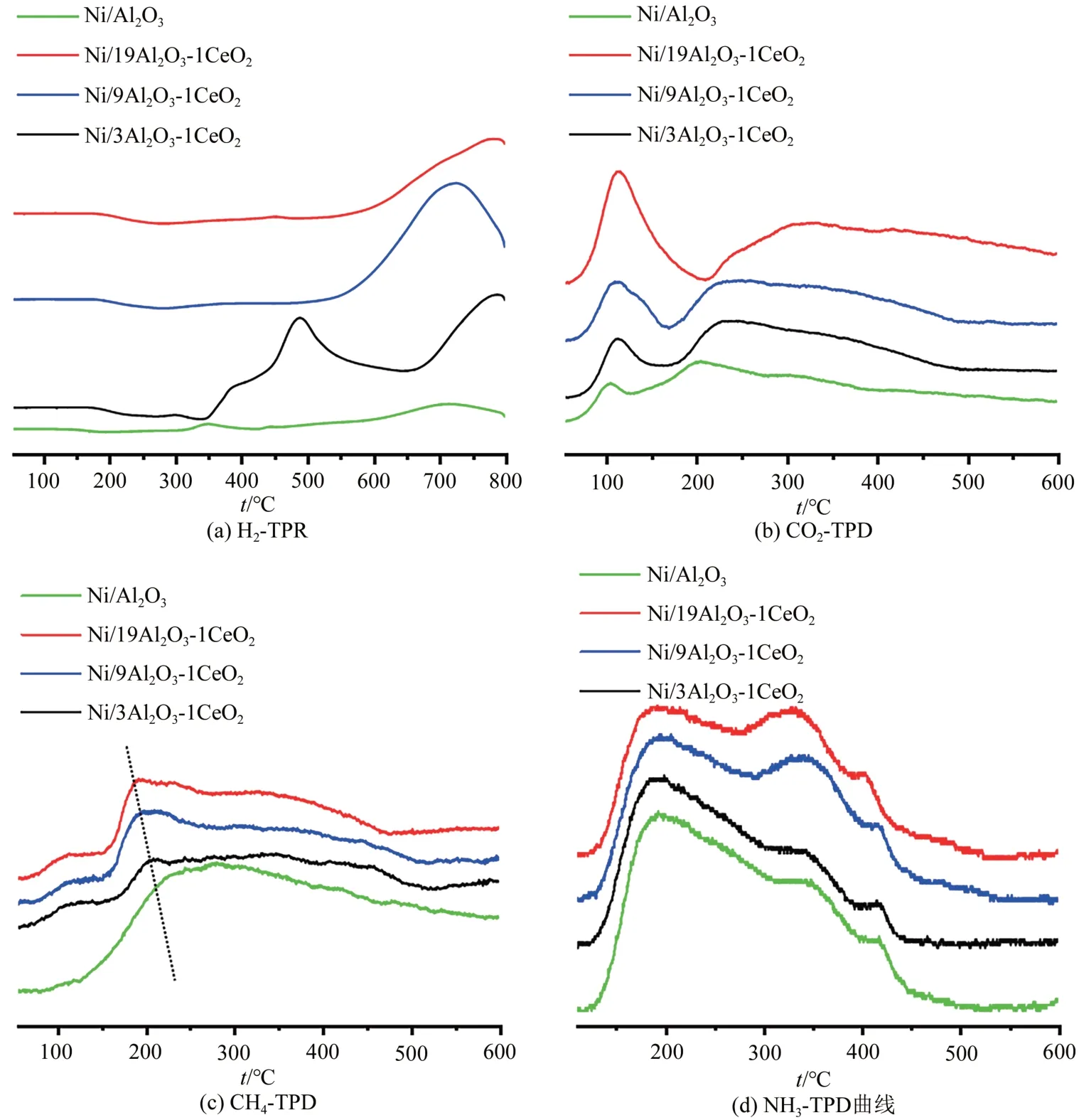

金属-载体相互作用力通过H2-TPR进行测定[图4(a)].随着Ce添加量的增多,活性金属Ni的高温还原峰由700 ℃降至495 ℃,说明难还原的活性金属Ni随着Ce含量的增大而变得容易还原,故Ce含量的增大降低了金属-载体相互作用力,与还原后XRD观察结果一致.从催化角度来说,在相同还原条件下,Ni/19Al2O3-1CeO2可以还原出更多的活性金属Ni,可能具有更优的催化性能.使用CO2-TPD测试来揭示催化剂表面对CO2的化学吸附行为和催化剂表面的碱性[图4(b)],在200 ℃以下观察到较宽的解吸峰,随着Ce的引入,峰面积增加,脱附温度向高温偏移,说明Ce促进了催化剂表面对CO2的吸附活化,增强了催化剂表面碱性.CH4-TPD被进一步用来描述催化剂表面对CH4的化学吸附行为[图4(c)].Ce的引入降低了CH4的脱附温度,表明Ce降低了催化剂表面对CH4的吸附能力,利于CH4的脱附,促进CH4在催化剂间的内扩散.通过NH3-TPD测量了催化剂的酸度[图4(d)].前人报道[21]由于Al2O3载体具有酸性的缘故,催化剂在反应过程中积碳严重,故通过引入Ce来降低表面酸度.根据NH3-TPD结果,在Ce添加后,催化剂对NH3吸附能力降低,从Ni/Al2O3的0.017 mmol·g-1降低至Ni/3Al2O3-1CeO2的0.013 mmol·g-1,表明Ce的引入成功降低了催化剂表面酸度.然而,根据NH3的解吸温度来说,催化剂的酸性位点在Ce引入后中等强度酸性位点比例增多.据报道[22],载体的酸性可以通过氧化铝脱去表面羟基来形成,Ce的引入可能与Al2O3表面发生相互作用,减少了酸性位点数目,但增强了中强酸位点比例.化学吸附的结果表明:Ce的引入不仅降低了金属-载体相互作用力,还调节了催化剂的界面性质.表面碱度的增加促进了反应过程中积碳的消除,提高了催化剂的催化性能.

图4 化学吸附测量催化剂的表面特性Fig.4 Catalysts surface properties measured by chemisorption

2.5 催化剂的甲烷干重整催化性能

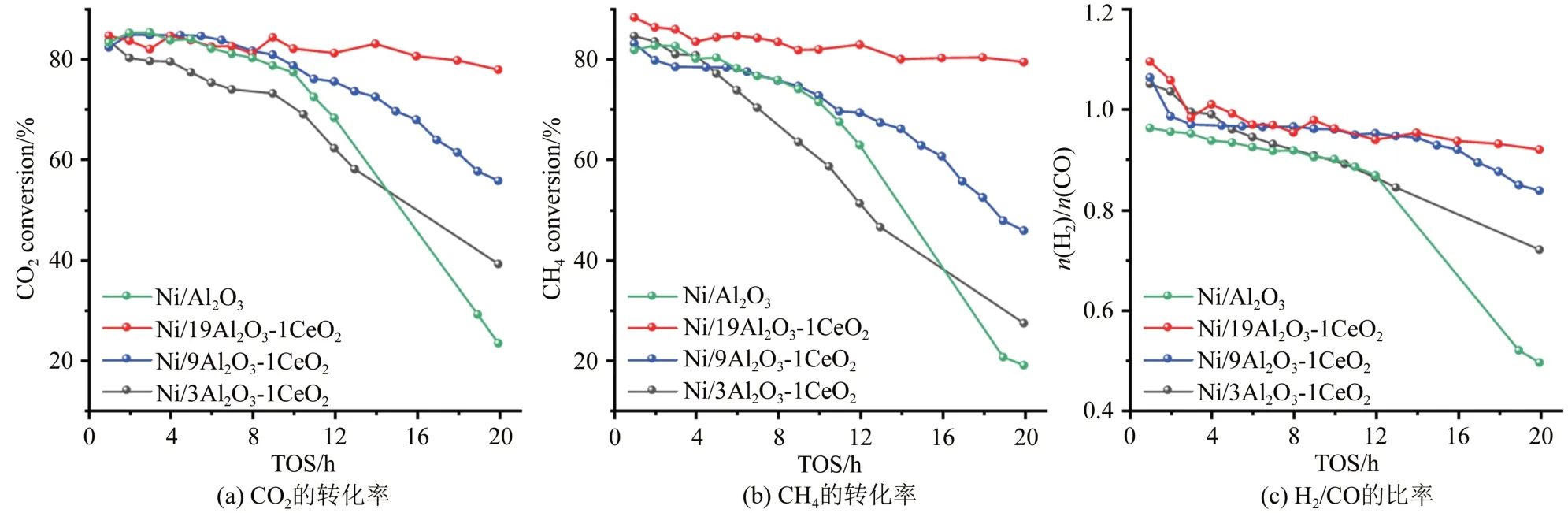

在热力学上,DRM通常需要较高的反应温度,在700 ℃下,常压下通入原料气[V(CH4)∶V(CO2)∶V(N2)=1∶1∶2]进行进一步评估催化剂的稳定性,其GHSV为36 L·gcat-1·h-1(图5).Ni/19Al2O3-1CeO2表现出优异的活性与稳定性,其初始CH4/CO2转化率为88.3%/84.6%,且在DRM 反应20 h内无明显失活,其他催化剂都有不同程度的明显失活.值得注意的是,在Ni/19Al2O3-1CeO2催化剂中的CH4初始活性较高,可能是由于Ce促进了还原导致被还原的活性中心Ni物种更多.在稳定性测试中,Ni/19Al2O3-1CeO2催化剂的初始H2/CO比高于1,后续出现下降趋势,说明在催化剂上发生了明显的逆水煤气变换副反应.综上所述,Ce的引入促进了活性金属Ni的还原,提高了反应中CH4的初始活性;同时,Ce的引入也增强了表面碱性,有利于反应中的消碳,提高了催化剂的稳定性.其他催化剂出现了不同程度的明显失活,为探究其他催化剂失活原因,对反应后的催化剂进行了表征.

图5 催化剂的稳定性测试Fig.5 Catalytic performance in stability tests

2.6 催化剂反应后表征

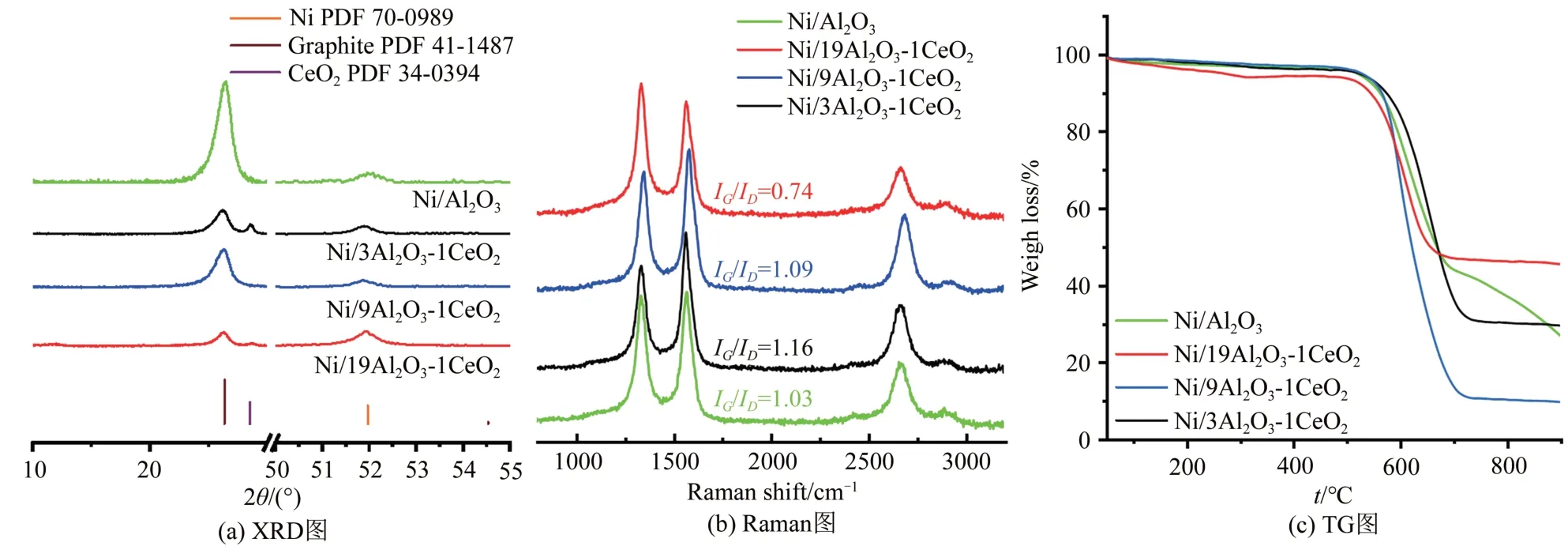

图6(a)是催化剂在700 ℃ DRM反应后的XRD表征.如图所示,四种催化剂反应后均在26.4°出现了石墨碳的衍射峰,且Ni/19Al2O3-CeO2衍射峰强度最低,说明石墨碳的结晶性较差.图7利用Scherrer公式对反应前后XRD中Ni的特征衍射峰进行了计算,可见在Ni/19Al2O3-CeO2催化剂中反应前后Ni颗粒尺寸变化最小,说明Ce的引入起到了一定的抗烧结作用.同时,还通过拉曼光谱探究积碳的种类[图6(b)].IG/ID的比值越高说明了碳的石墨化程度越高,反应过程中越不容易被消耗.由图6(b)可见:Ni/19Al2O3-CeO2催化剂中IG/ID值最低,随着Ce的增多,石墨化程度最低,说明Ni/19Al2O3-CeO2催化剂在反应中生成的积碳容易被消除,这可能是其催化剂稳定性好的原因之一.最后使用了TG来评价催化剂在DRM反应过程中的积碳量[图6(c)].对于Ni/19Al2O3-CeO2来说,由碳沉积引起的催化剂的重量损失最低,为55%.总体而言,Ni/19Al2O3-CeO2催化剂具有最少的积碳量,活性金属尺寸变化最小,Ce的引入抑制了活性金属的烧结和反应过程中的积碳.

图6 反应后催化剂的表征Fig.6 Characterisation of spent catalysts

图7 反应前后催化剂中的Ni的粒径大小变化Fig.7 Ni particle size changes of the reduced and spent catalysts

3 结论

本文利用离子交换逆负载法制备了三种不同CeO2含量的高分散Ni/Al2O3-CeO2催化剂, Ce助剂的引入能够提高Ni/Al2O3催化剂的活性与稳定性.通过XRD、STEM、N2物理吸附脱附、Raman、TG等表征,研究催化剂的抗烧结,抗积碳性能.得出以下结论:

(1)相比较Ni/Al2O3催化剂而言,Ce的引入能够明显提高催化剂的稳定性,而在三个不同Ce含量催化剂中,Ni/19Al2O3-CeO2催化剂具有最优的催化性能,DRM反应20 h内无明显失活.

(2)Ce的引入有助于降低Ni/Al2O3催化剂的还原温度,增强了催化剂的还原性,有助于还原出更多的活性中心,具有更高的初始活性.

(3)Ce的引入能够增强Ni/Al2O3催化剂对CO2的吸附活化能力,增强表面碱性.同时,也能够减少Al2O3表面的酸性位点,调节催化剂表面性质.

(4)通过XRD、TG和Raman表征说明了Ce的引入能够减少石墨碳的形成,反应后的催化剂中有更少积碳,其中Ni/19Al2O3-CeO2催化剂具有较优异的抗积碳性能.