高活性硅灰改性渠道衬砌胶材性能及微观机理研究

张轩硕,李宏波,2,3*,李 盛,丁永发

(1.宁夏大学 土木与水利工程学院,银川 750021;2.宁夏节水灌溉与水资源调控工程技术研究中心,银川 750021;3.旱区现代农业水资源高效利用教育部工程研究中心,银川 750021)

0 引 言1

【研究意义】宁夏引黄灌区盐渍土分布广泛,土壤和地下水富含高浓度的、Cl-和Mg2+等侵蚀性离子[1-2],致使水工混凝土衬砌板材的耐久性能退化、强度损失,严重制约了灌区农业发展和水资源高效利用[3-5]。胶凝材料是衬砌技术不可缺少的组成部分,其性能优劣和水泥石微观结构的转变直接影响衬砌板力学性能与耐久性能。因此,探明矿物掺合料对衬砌胶材宏、微观性能的影响,对于系统分析微观结构演变与胶材宏观性能之间的机理关系具有重要意义。

【研究进展】硅灰是冶炼硅铁而形成的副产品,具有火山灰效应和微集料效应。李燕等[6]研究了硅灰复合硅酸盐胶凝体系的侵蚀产物,发现侵蚀产物主要为钙矾石(AFt)和石膏(CaSO4·2H2O)。Abdalla等[7]、Farmani 等[8]和刘军等[9]发现硅酸盐胶凝体系强度随着硅灰掺量的增大而呈先增加后减小的变化趋势,复合浆体微观结构更加密实。徐晶等[10]将硅灰作为负载材料,研究了硫铝酸盐混凝土的自我修复能力,发现掺入20%的硅灰可使损伤的混凝土强度恢复84%。廖国胜等[11]对硅灰—硫铝酸盐复合水泥体系的力学性能及水化机理进行了研究,发现适量的硅灰掺入量可使复合浆体的强度明显提升。Jun 等[12]发现,硅灰的加入降低了硫铝酸盐硬化浆体的过度膨胀。魏定邦等[13]发现,硅灰和粉煤灰是影响硫铝酸盐复合水泥体系强度的关键因素。李亚刚等[14]选择复掺矿渣微粉和偏高岭土制备硫铝酸盐复合浆体,通过测定力学性能发现复合浆体28 d 龄期抗压强度降低了17.3%。García 等[15]研究了矿物掺合料的掺量对铝酸盐水泥性能的影响。【切入点】上述研究表明,硅灰在水泥基材中可作为一种理想的矿物掺合料,但目前围绕硅灰对不同胶凝硬化体性能特性的影响,以及将硅灰作用下水泥石微观结构的演变与渠道衬砌胶材宏观力学性能相结合的系统性研究却鲜有报道。

【拟解决的关键问题】基于此,本研究通过宏观试验研究了硅灰替代率对PO、SAC 和AC 硬化体力学性能的影响,结合SEM(扫描电镜)、EDS(X 射线能谱分析)和XRD(X 射线衍射)对复合胶料断面结构进行表征,以期揭示复合体系微观特征及水化机理,为提升水工混凝土衬砌板强度及抗渗性能提供理论依据。

1 材料与方法

1.1 供试材料

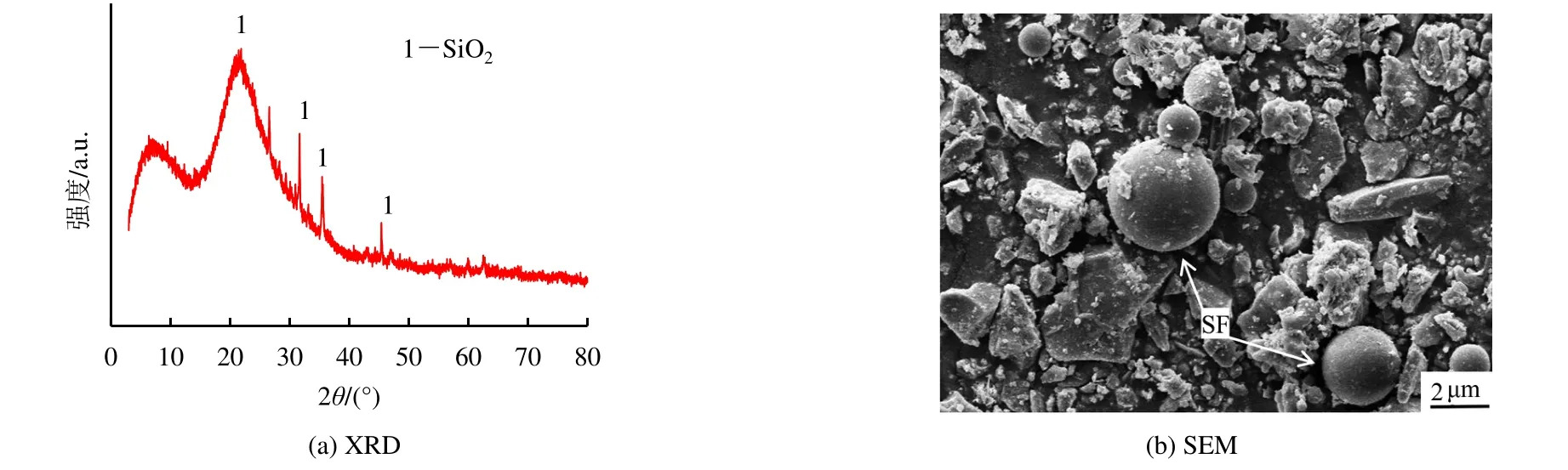

试验所选用的PO 42.5 水泥来自宁夏赛马水泥厂,SAC4 2.5水泥和AC 62.5水泥来自诸城市九七建材有限公司,硅灰(SF)来自宁夏科通新材料有限公司。与一般工业废灰(粉煤灰、石灰石粉、石粉等)相比,硅灰活性更高;所采用的硅灰中SiO2量为96.93%,一般硅灰中SiO2量约为90%左右。与文献[16]相比,其火山灰活性更高;所采用的硅灰28 d 龄期活性指数为109%,活性指数更高。宁夏科通新材料科技有限公司在硅铁合金冶炼过程中产生大量游离态SiO2,因急速冷却而形成大量的无定形SiO2,导致硅灰活性较高。硅灰的XRD 和SEM 图谱如图1 所示。

图1 硅灰的微观表征Fig.1 Microscopic characterization of silica fume

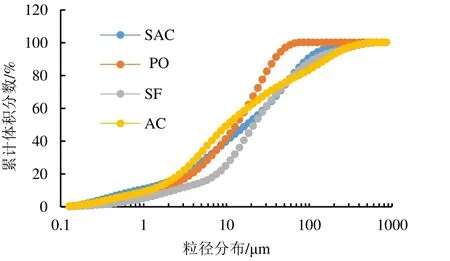

由图1(a)可知,在24°和29°衍射角附近,出现SiO2的特征峰,SiO2的特征峰峰值最高且衍射峰宽度较宽,表明硅灰存在相当数量无定形态的活性SiO2;由图1(b)可知,硅灰微观形貌呈球形,表面光滑平整。利用激光粒径检测仪检测原材料粒径分布情况,结果如图2所示。硅灰平均体积粒径为29.96 μm,中位粒径为21.70 μm,勃氏比表面积为539.4 m2/kg,硅灰粒径级配曲线较陡,说明硅灰粒径分布较窄,多数集中在19.21~33.55 μm。PO、SAC、AC 和SF 的化学组成如表1 所示,PO、SAC 和AC 的性能指标如表2 所示。

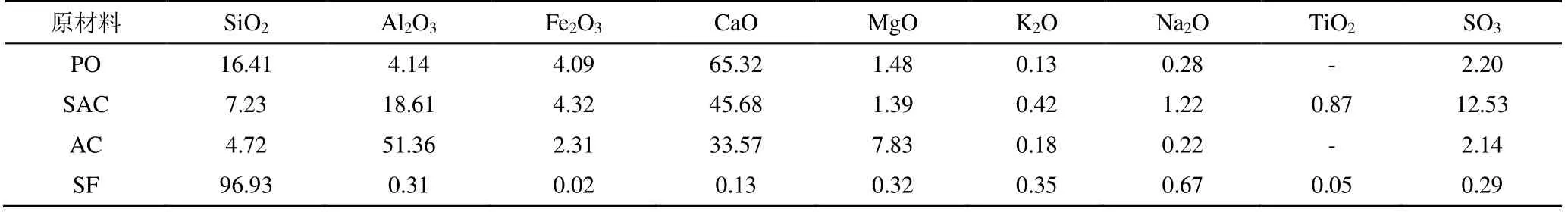

表1 原材料的主要化学组成Table 1 Main chemical composition of raw materials %

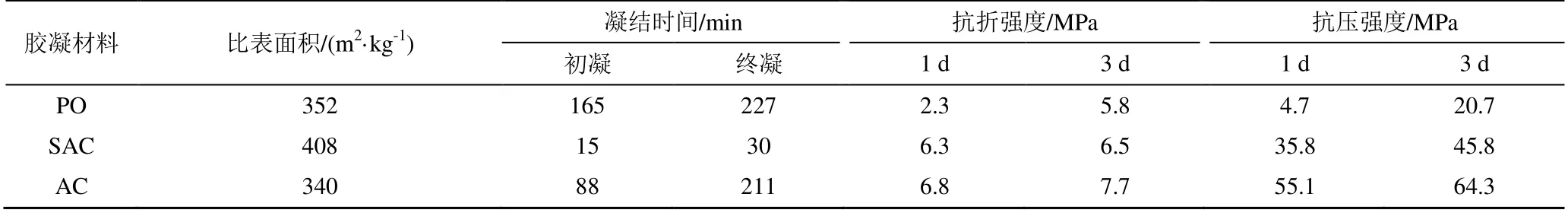

表2 水泥材料性能指标Table 2 Performance index of cement material

图2 原材料粒径分布Fig.2 Raw material particle size distribution

1.2 试验设计与样品制备

试验水胶比固定为0.35,采用硅灰分别替代PO、SAC、AC 配制硅灰-水泥复合浆体(质量分数为0、2%、4%、6%、8%),对应15 组试样编号,分别为SP0、SP2、SP4、SP6、SP8、SS0、SS2、SS4、SS6、SS8、SC0、SC2、SC4、SC6、SC8。成型尺寸为40 mm×40 mm×40 mm,在温度(20±2)℃、相对湿度大于95%的标准养护箱内养护24 h 后,拆模并继续养护至3、28 d 龄期,考虑到AC 后期强度倒退的特性,AC 复合胶凝体系试件需养护至90 d 龄期,养护完成后检测样品的抗压强度。抗渗试验所需要的试件成型尺寸为高30 mm,上直径70 mm,下直径80 mm 的圆台体,养护至28 d 龄期进行抗渗试验。抗压强度检测后取其中心破碎体作为微观试验样品,并置于无水乙醇中终止水化,XRD和SEM测试前将样品置于60 ℃真空干燥箱烘干至恒质量。将样品用玛瑙研钵压成粉末状后进行XRD 分析,另选扁平状样品镀金处理后进行SEM 测试。

1.3 测试方法

采用YEM-300D 型电子压力试验机执行抗压强度检测,检测的竖向加载速度为0.5 kN/s,参照《水泥胶砂强度检验方法》(GB/T 17671—1999),每组掺比制备3 个平行试样。抗渗性能试验参照《水工混凝土试验规程》进行,最大水压力设置为1.5 MPa,每个试件取8 个检测点,每6 个圆台体试件为一组,取其平均值作为最终的渗透高度值。采用日本JFC-1600 型离子溅射仪对样品喷金,采用德国Bruker公司生产的D8 Advance 型X 射线衍射仪进行XRD分析,阳极靶材为Cu,扫描范围3°~73°,步长为0.02°,电子扫描显微(SEM)分析采用德国Zeiss 公司生产的EVO 18 型扫描电镜进行。

2 结果与分析

2.1 硅灰对复合水泥基胶凝材料抗压强度的影响

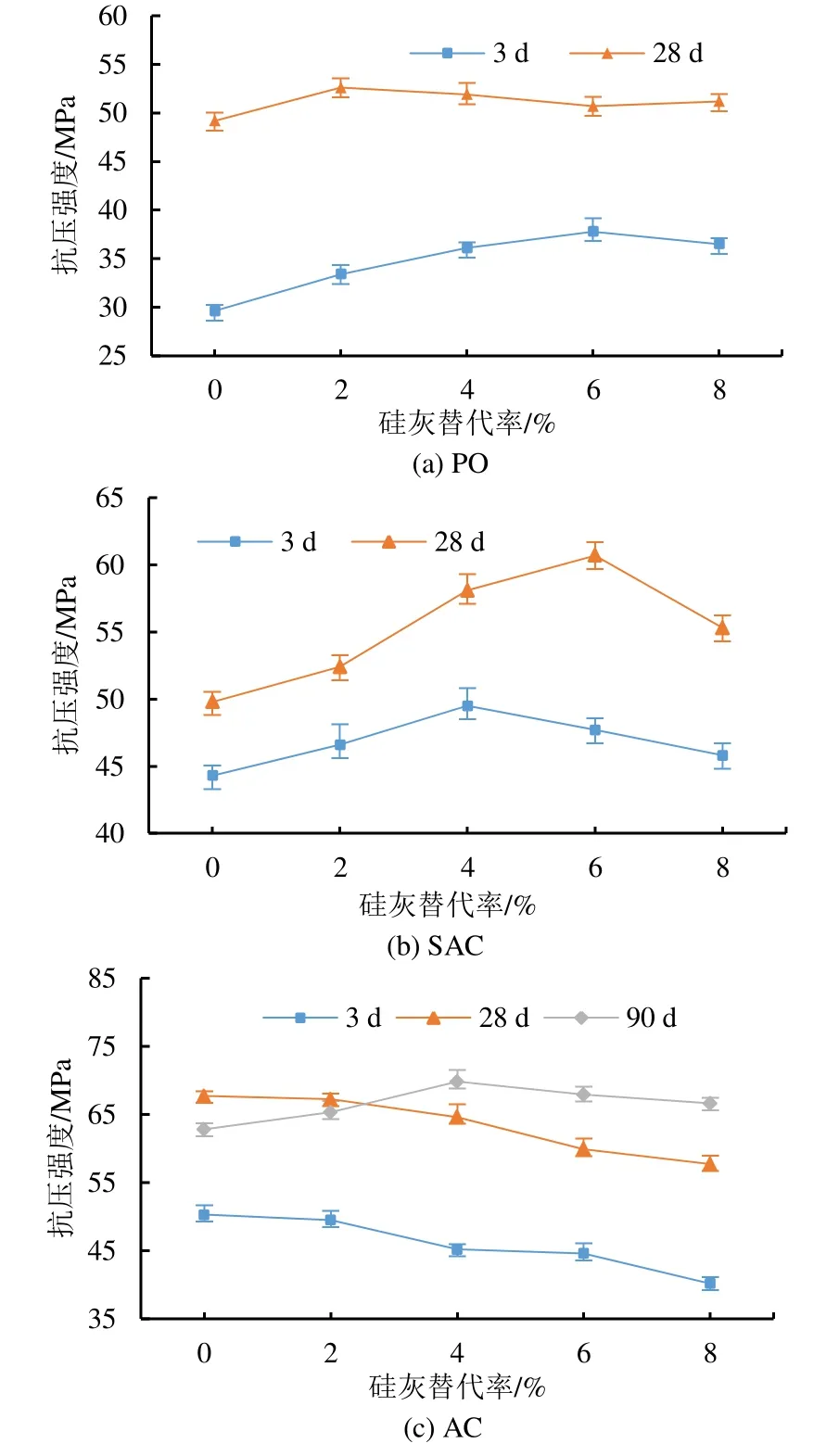

不同硅灰替代率对PO、SAC、AC 抗压强度的影响如图3 所示。由图3(a)可知,3 d 龄期时,PO 复合体系抗压强度随着硅灰替代率的增大呈先增大后降低的趋势,试件SP6 抗压强度最高,为37.8 MPa,相比试件SP0 提升了21.7%。28 d 龄期时,PO 复合体系抗压强度随着硅灰替代率的增加呈先增加后降低的变化趋势,试件SP2、SP4、SP6、SP8 的抗压强度相比试件SP0 分别增加了6.9%、5.5%、3.1%、4.1%,说明硅灰能够促进PO 复合体系后期抗压强度的增长,但增加幅度比早期缓慢。

图3 硅灰对PO、SAC、AC 抗压强度的影响Fig.3 Effect of silica fume on PO,SAC and AC compressive strength

由图3(b)可知,SAC 复合体系不同龄期的抗压强度随着硅灰替代率的增加呈先增加后减小的趋势。3 d 龄期时,试件SS4 抗压强度达到最高,为49.5 MPa,相比试件SS0 的抗压强度提高了11.7%。28 d龄期时,试件SS6 抗压强度最高,为60.7 MPa,相比试件SS0 提高了21.8%,说明硅灰替代率为4%~6%时,可显著提高SAC 复合体系的抗压强度。

由图3(c)可知,3、28 d 龄期时,AC 复合体系抗压强度随着硅灰替代率的增加而降低,90 d 龄期时,AC 复合体系抗压强度随着硅灰替代率的增加呈先增大后降低的趋势。90 d 龄期时,试件SC4 抗压强度达到69.8 MPa,相比28 d龄期抗压强度提高了8.1%,较同龄期试件SC0 抗压强度增加了11.1%,说明适宜的硅灰替代率有助于缓解AC 复合体系后期抗压强度的倒退,原因是随着水化历程加深,硅灰中活性SiO2与铝酸钙(CA)发生化学反应,生成稳定的水化C2ASH8,减少了亚稳相产物C2AH8和CAH10的生成量[17],一定程度上缓解了AC 浆体强度的倒缩。

2.2 硅灰对复合水泥基胶凝材料抗渗性能的影响

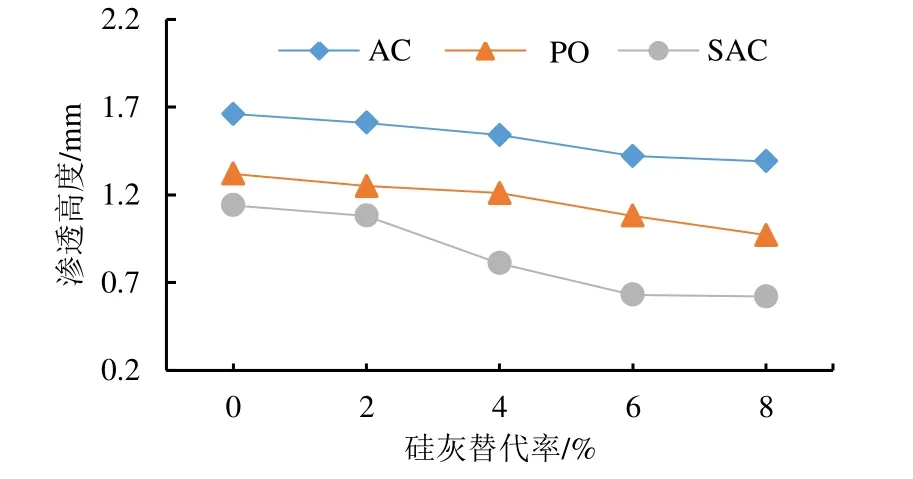

图4 为不同硅灰替代率对PO、SAC、AC 抗渗性能的影响。3 种复合胶凝体系的渗透高度均随着硅灰替代率的增大而降低。当硅灰替代率从0 增加至8%时,PO、ASC、AC 复合体系的渗透高度分别下降26.5%、45.6%、16.2%,说明硅灰能显著提升复合胶凝体系的抗渗性能。一方面,硅灰与水泥的水化产物之间发生二次水化,生成更多的凝胶产物,导致在空间结构上致密性增强;另一方面,硅灰颗粒可以堵塞复合胶凝体系中的毛细孔或微裂缝,从而阻挡裂缝的扩展,缩小复合胶凝体系中相互连通的毛孔,对复合胶凝体系抗渗性能的提升具有一定的促进作用。

图4 硅灰对PO、SAC、AC 抗渗性能的影响Fig.4 Effect of silica fume on PO, SAC and AC impermeability

2.3 SEM 分析

2.3.1 PO 复合胶凝体系分析

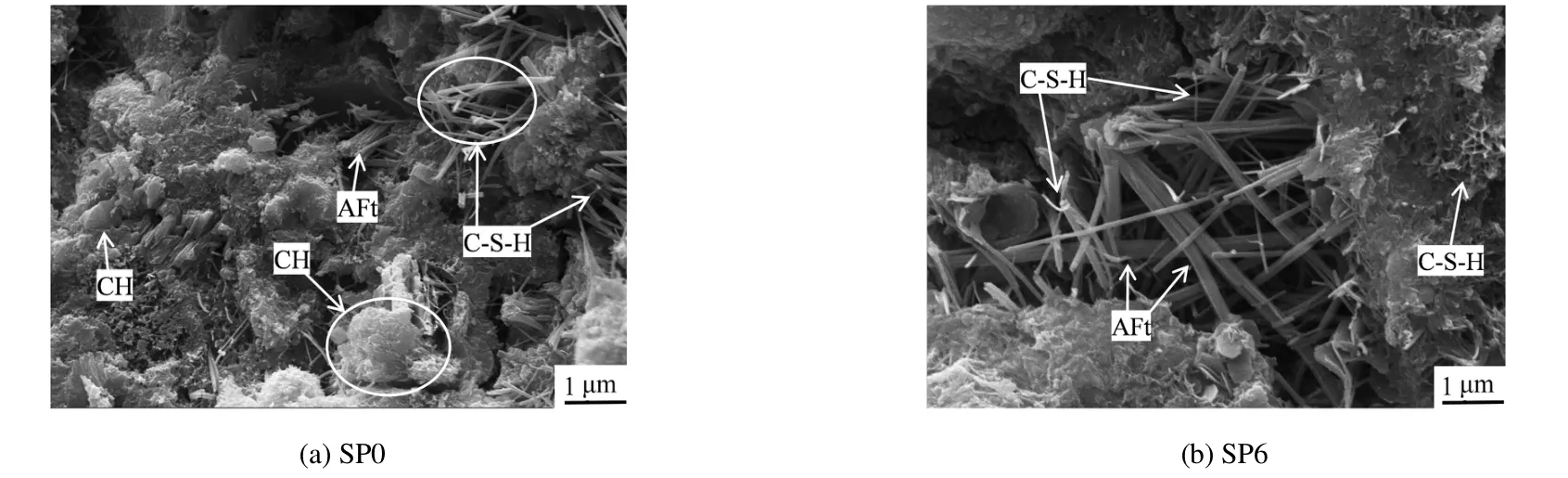

通过SEM 观察PO 复合硬化体水化3、28 d 龄期的微观结构形貌,结果如图5 和图6 所示。由图5(a)可知,体系中含有C-S-H 凝胶、AFt 和六角板状Ca(OH)2。随着硅灰替代率的增加,图5(b)中C-S-H凝胶增多,AFt 发育完整,晶体尺寸变大,Ca(OH)2晶体减少,棒状AFt 和纤维状C-S-H 相互穿插交织,填充在未水化水泥之间,从而提高结构密实度和PO复合体系抗压强度。由图6 可知,水化至28 d 龄期时,试件SP0、SP6水化产物的微观形貌基本一致,此时水化产物主要是C-S-H 凝胶和Aft,全部来源于水泥的水化。随着反应的持续进行,纤维状C-S-H 凝胶彼此胶结,Ca(OH)2、AFt 与少量未参与火山灰反应的硅灰微粒被“吞噬”在凝胶体中,结构趋于密实。刘娟红等[18]、秦力等[19]和Dai 等[20]的研究表明,微观结构致密有利于提高水泥浆的抗氯离子渗透性、抗渗性和抗冻性能,证实了硅灰有助于提升渠道衬砌的抗渗特性。

图5 PO 复合胶凝材料3 d 龄期的SEM 图Fig.5 SEM of PO composite cementitious material at 3 d age

图6 PO 复合胶凝材料28 d 龄期的SEM 图Fig.6 SEM of PO composite cementitious material at 28 d age

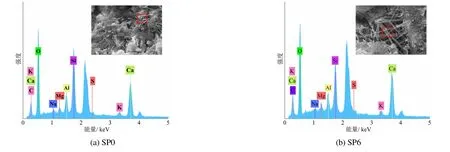

由图7 和表3 可知,试件SP0 水化生成纤维状C-S-H 凝胶的元素主要为O、Ca、Si,其次为少量的Al 和一价碱性金属离子(Na+、K+),钙硅比(Ca/Si)为1.72;试件SP6 水化生成的C-S-H 凝胶仍以O、Ca、Si 为主,Ca/Si 为1.08,说明随着硅灰替代率的增加,C-S-H 凝胶的Ca/Si 降低。以往研究发现低Ca/Si的C-S-H 凝胶聚合度更高[21],结构更加紧密稳定。因此,试件SP6 的抗压强度有所提高。

表3 C-S-H 胶凝元素组成的EDS 结果Table 3 EDS results of C-S-H gel element composition

图7 C-S-H 凝胶的EDS 结果Fig.7 EDS results of C-S-H gel

2.3.2 SAC 复合胶凝体系分析

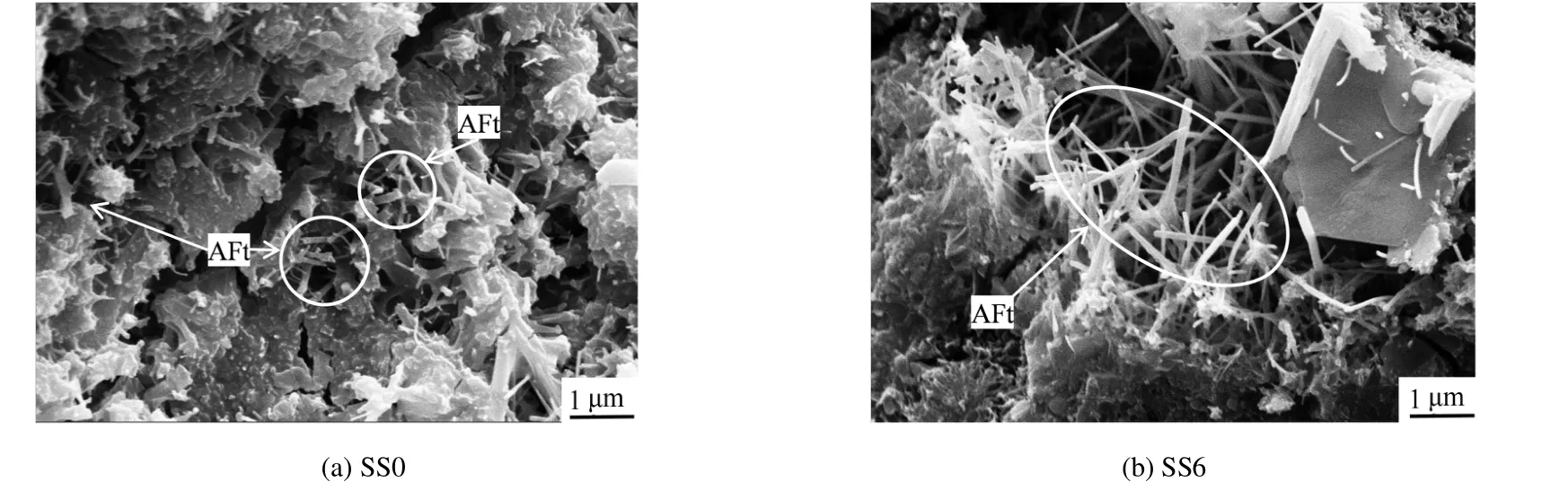

通过SEM 观察SAC 复合硬化体水化3、28 d 龄期时的微观形貌,结果如图8 和图9 所示。图8(a)中,密实度较低,结构疏松,结晶网络尚未形成,水化产物主要为针棒状AFt。图8(b)中,AFt 长径比增大,团簇状AFt 交错搭接,形成紧密的三维网状结构。图9(a)中出现了粗柱状AFt,说明水化产物已发育成熟。图9(b)中存在大量铝胶,粗棒状AFt晶体具有骨架作用并被凝胶覆盖,形成致密联合体,硅灰填充在水化产物之间,降低了体系孔隙率[22],改善了SAC 复合体系微观结构,使得复合体系后期抗压强度增大,这与力学性能的变化一致。

图8 SAC 复合胶凝材料3 d 龄期的SEM 图Fig.8 SEM of SAC composite cementitious material at 3 d age

图9 SAC 复合胶凝材料28 d 龄期的SEM 图Fig.9 SEM of SAC composite cementitious material at 28 d age

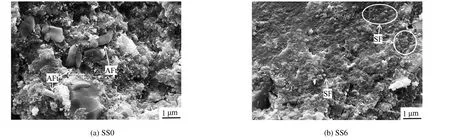

2.3.3 AC 复合胶凝体系分析

通过SEM 观察AC 复合硬化体3、28、90 d 龄期的微观形貌,结果如图10 和图11 所示。CAH10和C2AH8的转晶见式(1)—式(2):

图10 硅灰替代率为0%时AC 胶凝材料不同龄期的SEM 图Fig.10 SEM of AC cementite at different ages when silica fume substitution rate is 0%

图10(a)中片状CAH10、C2AH8晶体相互穿插交织,形成致密的网状结构。图10(b)中六方片状CAH10、C2AH8晶体不断发育变厚,晶体之间彼此交错穿插,形成坚强的结晶联生体,AH3凝胶填充在水化产物之间的空隙,提高结构密实度。图10(c)中水化产物以C3AH6和AH3为主,只有少量的CAH10晶体,结构孔隙率增大,这是AC 水泥石强度倒缩的关键因素,其倒缩机理主要为:①CAH10、C2AH8晶体在后期会发生转晶变化,低密度CAH10、C2AH8晶体发转晶后变为高密度C3AH6晶体,使浆体结构变得疏松多孔。②CAH10、C2AH8为六方型晶体,C3AH6为立方型晶体,C3AH6晶型比CAH10、C2AH8晶型的黏接面积小胶结能力弱,使浆体强度显著降低。

图11(a)和图11(b)中,C2AH8和CAH10晶体量相对降低,说明支撑体系强度的水化产物的量减少。图11(c)中,CAH10、C2AH8晶体与硅灰紧密黏结并不断被AH3凝胶包裹,形成致密结构,只含有少量C3AH6晶体,说明适量的硅灰可显著抑制CAH10的晶型转变,有效制约浆体后期抗压强度倒退,这与宏观力学强度变化一致。

2.4 XRD 分析

2.4.1 PO 复合胶凝体系分析

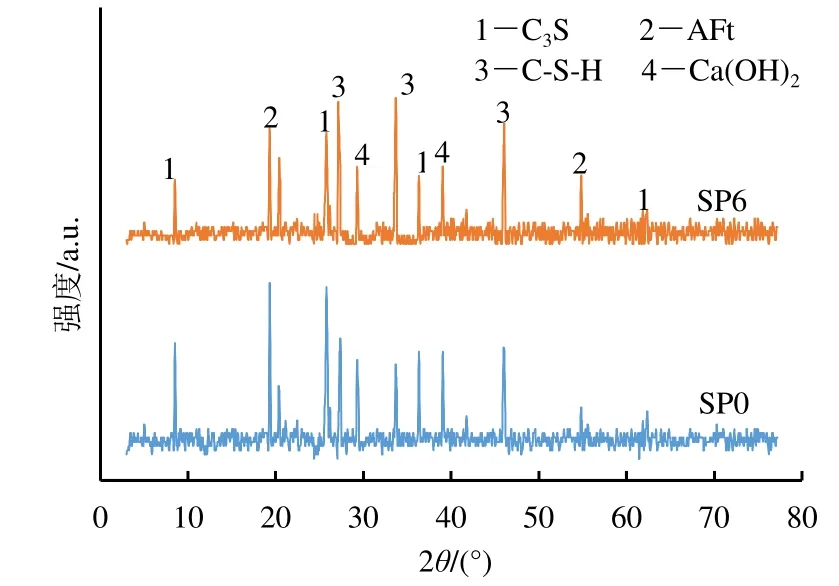

图12 为试件SP0、SP6 水化3 d 龄期的XRD 检测结果。随着硅灰替代率的增加,C-S-H 凝胶和AFt衍射峰强度和宽度显著增强,C3S 衍射峰强度降低,说明硅灰能促进PO 的水化,致使水化产物增多。Ca(OH)2衍射峰强度随着硅灰替代率的增大而降低,这是因为硅灰中活性SiO2与Ca(OH)2发生二次水化反应,加速了Ca2+吸收,生成C-S-H 凝胶和AFt 晶体[23]。

图12 PO 复合胶凝材料的XRD 图Fig.12 XRD of PO composite cementing materials

2.4.2 SAC 复合胶凝体系分析

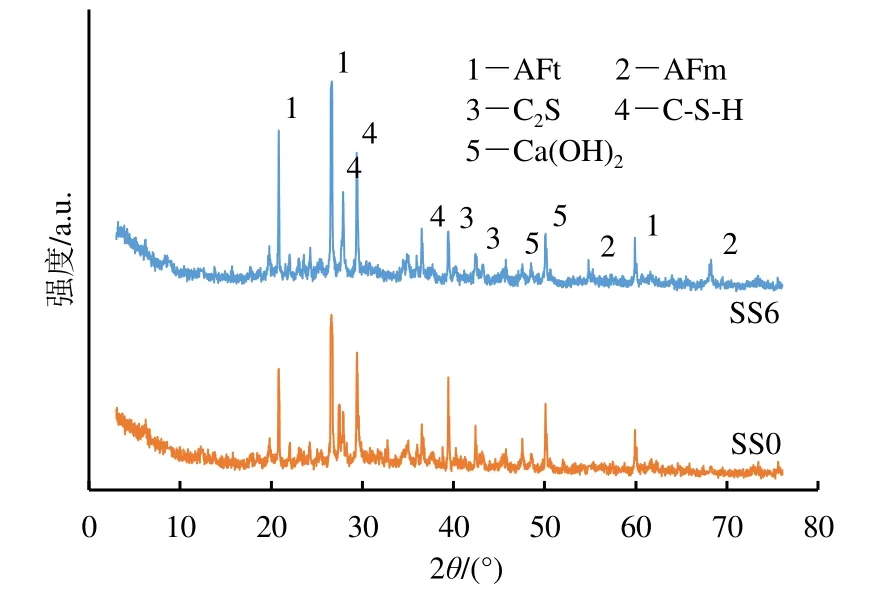

图13 为试件SS0、SS6 水化28 d 龄期的XRD 检测结果。试件SS6 中,AFt 衍射峰强度比试件SS0 高且峰宽增大,说明硅灰能够促进AFt 晶体的析出,这是因为硅灰早期的成核作用促进了SAC 水化,此时溶液中的SO42-进入水化产物中,从而更容易形成AFt。试件SS6 中,Ca(OH)2、C2S 衍射峰强度比试件SS0低,但C-S-H 衍射峰强度和宽度有所增加。

图13 SAC 复合胶凝材料的XRD 图Fig.13 XRD of SAC composite cementing materials

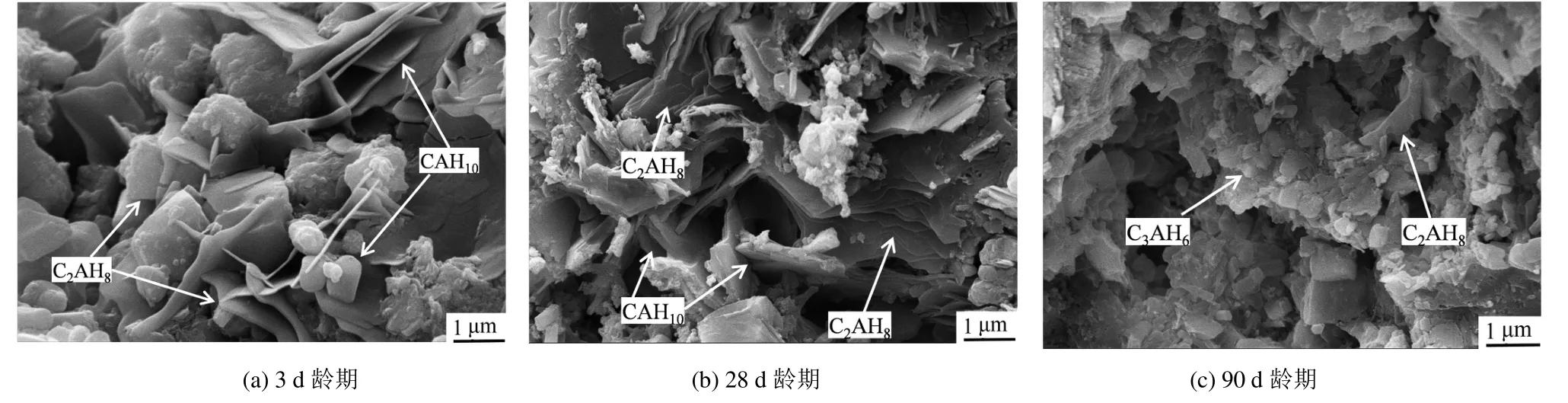

2.4.3 AC 复合胶凝体系分析

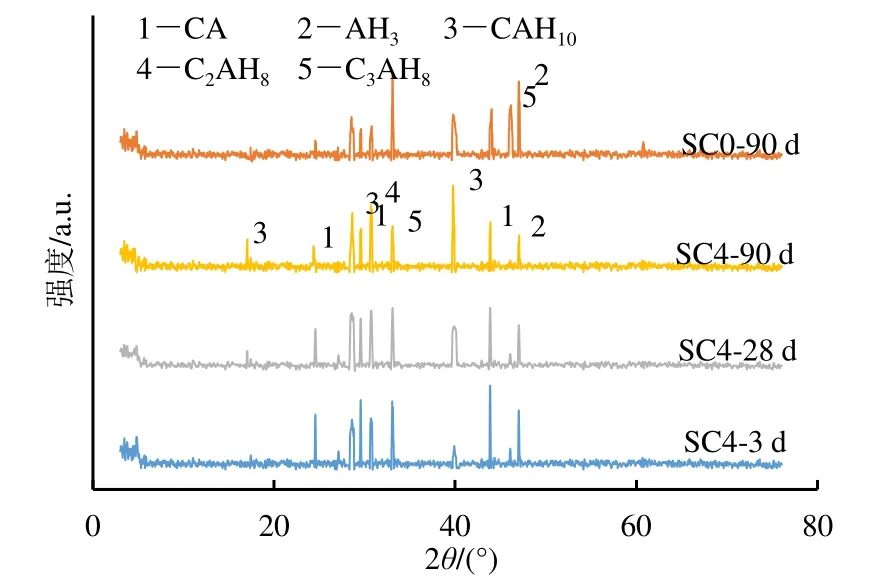

图14 为SC4 试件水化3、28、90 d 龄期和SC0试件水化90 d 龄期的XRD 检测结果。随着试件SC4水化龄期的增加,C2AH8和CAH10的衍射峰强度增加,CA 和C3AH6衍射峰强度降低。90 d 龄期时,试件SC4的C3AH6和AH3衍射峰强度相比试件SC0 显著降低,说明硅灰可显著抑制C2AH8和CAH10的转晶反应。

图14 AC 复合胶凝材料的XRD 图Fig.14 XRD of AC composite cementing material

3 讨 论

水泥基材料作为规模化使用的建筑材料,其长期耐久性和力学性能与外界环境密切相关。宁夏引黄灌区利用混凝土衬砌板渠道进行输水灌溉,灌区土壤及地下水中含有高浓度的侵蚀性离子,这些离子能够与水泥水化产物发生化学反应,破坏衬砌板的微观结构,导致渠道衬砌溶陷、断板和渗漏,对宁夏农业发展及水资源高效利用构成直接威胁。本文通过引入矿物掺合料来增强水泥基材料的力学性能,提高水泥石微观结构密实程度,以此降低渠道衬砌受侵蚀离子的破坏程度,提高灌区输水质量,这与相关研究结果一致[24-25]。在渠道衬砌性能的提升方面,硅灰可以作为水泥基材料的主要改性剂,依靠其所具有的“火山灰效应”和“微集料效应”可以优化基体微观结构,提高其宏观强度。硅灰掺量分别为6%、4~6%和4%时,PO、SAC 和AC 复合体系抗压强度最高,结构内部更加致密,阻碍了水泥基体内部水分迁移,可为提升水工混凝土衬砌板强度及抗渗性能提供理论依据。

由于宁夏地处季节性冻土区,地基土随季节的交替发生冻融循环,渠道冻胀破坏主要原因是地基土发生冻胀,衬砌无法承受巨大的冻胀力而产生破坏,提高衬砌的坚固程度与耐久度能起到辅助抗冻胀作用。国内研究趋向于硫酸盐-冻融损伤下混凝土的氯离子扩散规律、耐久性劣化规律及演化模型[26-27],这为今后混凝土衬砌板的性能研究指明了方向。在后续的研究中,还需借助多元固废的协同提升机理研制高性能混凝土衬砌,深入研究强度增强机理、耐久性损伤机理以及本构关系,进一步为渠道衬砌板耐久性设计提供技术支撑。

4 结 论

1)当硅灰替代率从0 增加至8%时,PO、SAC、AC 复合体系试件的抗渗高度分别下降了26.5%、45.6%、16.2%。

2)PO、SAC 复合体系抗压强度随着硅灰替代率的增大呈先增大后减少的趋势;随着硅灰替代率的增加,AC 复合体系3、28 d 龄期的抗压强度降低,90 d龄期的抗压强度呈先增大后降低的趋势。

3)硅灰使得PO 复合体系中C-S-H 凝胶的Ca/Si降低,一定程度上提高了C-S-H 凝胶的聚合度,保证了体系强度稳定性;硅灰的火山灰效应促使SAC 硬化体水化生成更多的AFt 和C-S-H 凝胶,形成更坚强的联合体。

4)硅灰能够有效抑制CAH10和C2AH8的转晶反应,使得体系中胶结能力弱的C3AH6晶体量降低,细观结构更密实,进而弥补AC 后期强度倒缩的缺陷。

(作者声明本文无实际或潜在的利益冲突)