CO2 环境中管线钢高压冲刷腐蚀研究进展

吕 童,曾 莉,胡道麟

(武汉工程大学a.机电工程学院,b.光能数理学院,湖北 武汉 430205)

0 前 言

集输管线的多相流冲刷腐蚀在油气田生产中普遍存在。随着我国油气开采相继进入到中后期阶段,输送管道内采出液含水率升高,Cl-含量上升,CO2、H2S等腐蚀性气体分压增大,固体颗粒含量增加,集输管线服役的环境越来越苛刻,管道内部极易受到冲刷腐蚀破坏,从而导致管线壁面减薄,引发穿孔而泄漏,不仅给油气工业带来巨大的经济损失,而且给油气田生产埋下安全隐患[1,2]。据统计,我国工业中由冲刷腐蚀造成的经济损失也尤为严重,占总腐蚀造成的经济损失的9%[3]。

油气集输管线在CO2环境中的高压冲刷腐蚀一直是国内外腐蚀科学界关注的重点和难点。集输管线内的高压环境易引起管道承受应力,引发应力集中而断裂[4]。另外,CO2分压不仅影响腐蚀过程中物种的传质过程、界面阳极与阴极反应,还会影响腐蚀产物膜结构特征与性质,从而对流动过程中腐蚀电化学行为以及腐蚀产物膜的保护性产生影响[5-7]。因此弄清楚CO2环境中管线钢高压冲刷腐蚀研究方法,揭示高压冲刷腐蚀机理及影响因素对高压冲刷腐蚀的作用规律,对油气田安全生产具有重要的指导意义。

1 高压冲刷腐蚀研究方法

目前研究高压冲刷腐蚀的方法主要有3 种,高压喷射冲击系统、高压转子旋转系统和高压管流式环路测试系统[8-10]。这3 种方法都是通过在流动介质与管线钢表面产生相对运动模拟实际油气集输管线在CO2环境中的高压冲刷腐蚀工况,但采用的研究方法不同,所获取的冲刷腐蚀试验数据也有较大差异。

1.1 高压喷射冲击系统

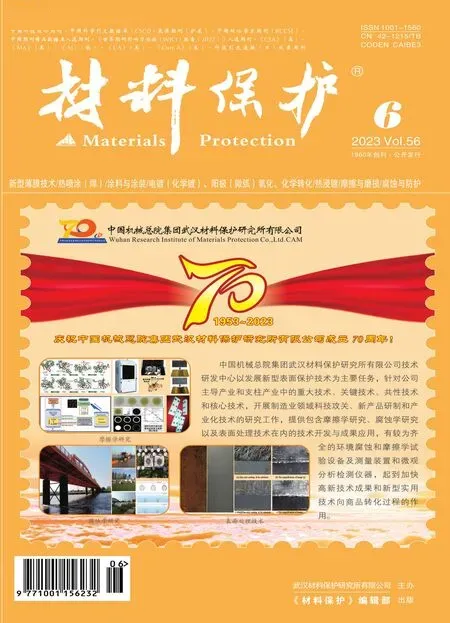

高压喷射冲击系统主要由测试试验区、喷射装置、固体颗粒分离装置、储液罐和循环泵构成,如图1 所示。由于喷射冲击系统需在给定压力的密闭系统中实现固体颗粒持续不断冲击试样表面,因此喷射冲击系统需用耐压且耐腐蚀的316L 不锈钢材料。固液两相流体从喷射装置以特定的角度冲击试样表面后,固体颗粒便通过固体颗粒分离装置与液体介质分离,仅液体介质由循环泵驱动而在环路中流动。该方法可降低固体颗粒对循环泵及管路的磨损,延长高压喷射冲击系统的使用寿命。由于喷射装置管径较细,固液流体冲击试样表面的速度很高。试样相对于喷射装置的角度可根据实际需求调整,因而可研究固液流体以不同角度冲击管线及过流设备的冲刷腐蚀情况。另外,在冲刷腐蚀试验过程中,试样被夹具固定而位置不发生改变,因此电化学测试易实现,结果易重现。虽然高压喷射冲击系统能模拟复杂情形下的冲刷腐蚀,但是该方法下试样表面物种的传质过程及流体动力学特征与油气田实际工况下的冲刷腐蚀情况还存在差异,且较高压力下冲刷腐蚀模拟较难实现。

图1 喷射冲击装置及测试试验区示意[8]Fig.1 Schematic of the jet impingement rig and test section[8]

1.2 高压转子旋转系统

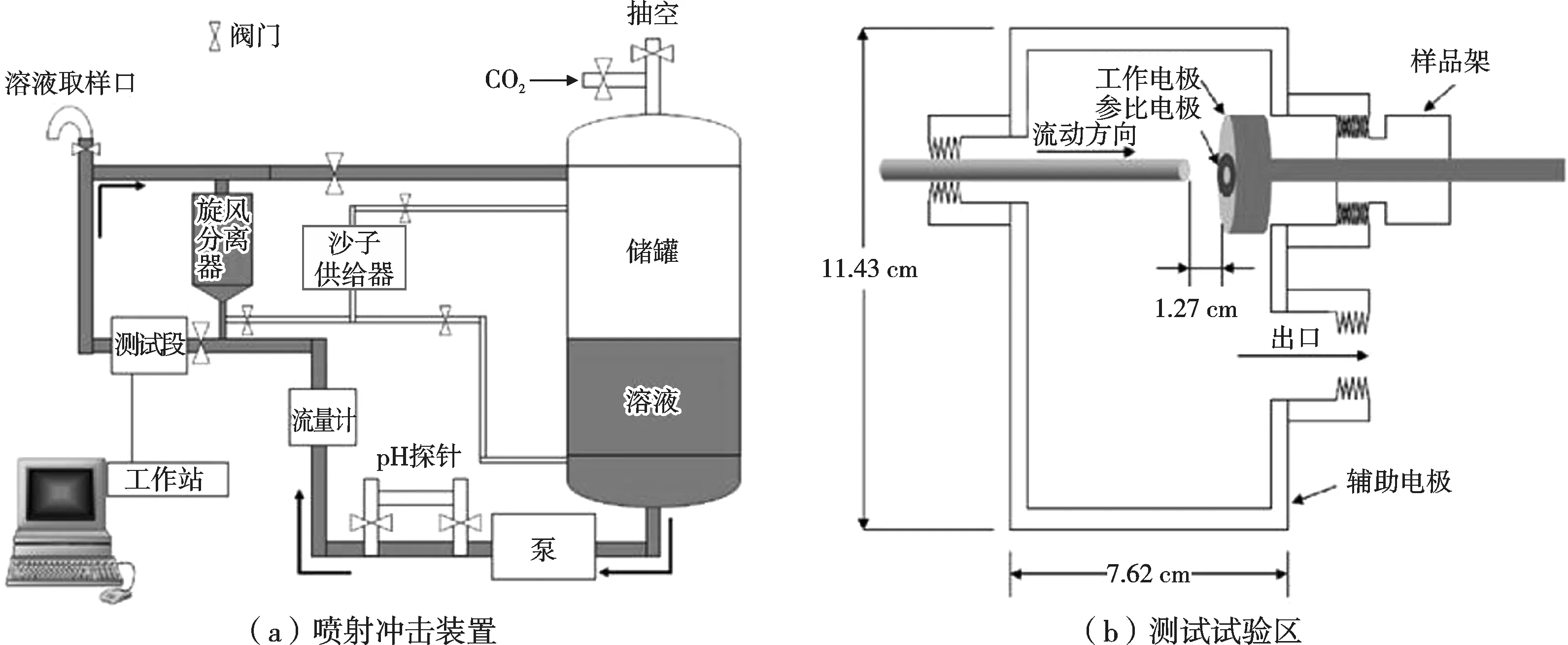

高压转子旋转系统安装于高压釜内,由外圆筒和转子构成,两者同心,均由聚四氟乙烯材料加工制造,如图2 所示。

图2 动态高压H2S/CO2环境下原位电化学测量试验装置示意[9]Fig.2 The schematic diagram of experimental apparatus for in situ electrochemical measurements under dynamic high pressure H2S/CO2 environment[9]

圆弧片碳钢试样安装并固定在外圆筒内表面的卡槽中,冲刷腐蚀过程中外圆筒位置固定不变;中间的转子与高压釜内的旋转轴连接,冲刷腐蚀过程中转子旋转带动试样与转子之间介质的流动,从而实现流动介质与试样材料表面的相对运动而产生冲刷腐蚀。通过调节转子的转速以及外圆筒与转子之间的间隙可实现流体流经试样表面时不同流速和剪切应力条件下的冲刷腐蚀研究。高压转子旋转系统实现了动态条件下的原位电化学测量,由于介质流动而试样位置保持不变,因而电化学测试过程中电化学噪声干扰小,获得的电化学测试数据真实可靠。冲刷腐蚀试验在高压釜内进行,可实现较高压力下的冲刷腐蚀研究。高压转子旋转系统装置简单易操作,高压釜内筒由于体积小因而冲刷腐蚀试验所需溶液较少。冲刷流动仅靠外圆筒和转子之间较小缝隙实现,转子高速旋转带动该部分介质旋转流动,与油气田集输管线的实际冲刷腐蚀工况差别很大。固体颗粒因重力作用而沉积在转子底部,冲刷腐蚀过程中并没有真实发挥冲击材料表面的作用,因而高压转子旋转系统并不能精确地反映集输管线内的物种传质过程和流体动力学特征。

1.3 高压管流式环路测试系统

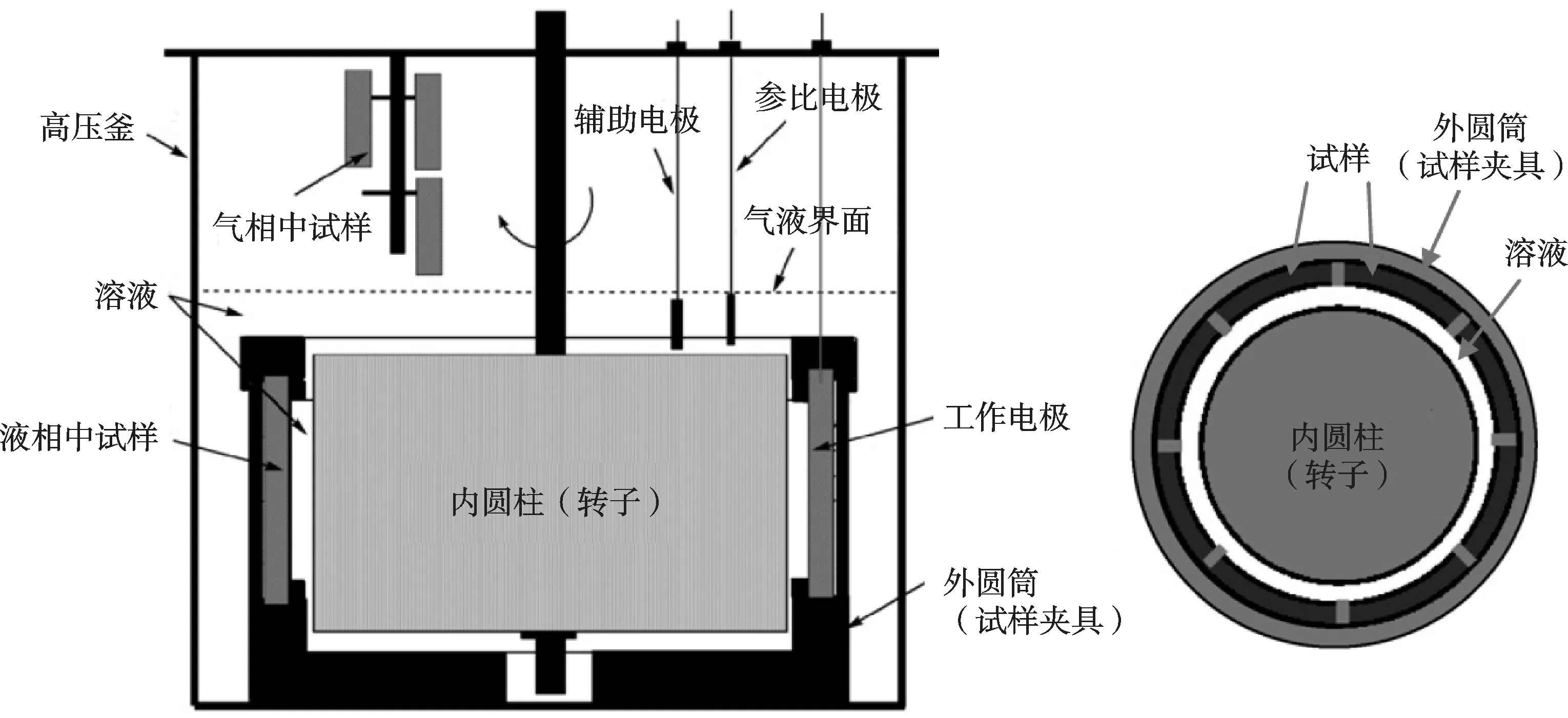

高压管流式环路测试系统可分为高压固液和高压气液管式流环路。高压固液管式流环路由高压循环泵、储液罐、测试区域、管路、压力表、流量计及温控系统构成,如图3 所示。

图3 冲刷腐蚀环路示意[10]Fig.3 Schematic of erosion-corrosion loop[10]

由于环路内需承受压力,管路材质选用耐压和耐腐蚀的316L 不锈钢材料,泵需采用耐压和耐固体颗粒磨损材质的循环泵。电化学测试需考虑三电极的安装、拆卸以及密封,还需屏蔽金属管路及循环泵对流体流动过程中原位电化学测试的干扰。试样表面与管路内表面一致,携带固体颗粒的流体冲刷试样表面从而实现冲刷腐蚀。高压管式流环路测试系统能准确控制流体动力学参数条件,能较准确模拟油气田集输管线冲刷腐蚀实际工况,获得的试验结果对于油气工业有较大的参考价值。然而,高压管流式环路测试系统能实现一定压力下的冲刷腐蚀研究,但装置承受的压力和温度不能过高。另外,管式流环路测试装置占地空间较大,设备投资费用较高,所需测试溶液量较大,试验操作耗时耗力。一旦环路装置的管件、阀门或密封性部件发生泄漏,则将导致试验结果错误。

高压气液管式流环路由高压釜、管路、气体循环装置、测试区域、流量计、压力表、湿度计及温控系统构成。高压釜和管道材质均选用316L 不锈钢,高压釜内的溶液在一定温度和压力下转变为高压水汽,经气体循环装置驱动而在管道内循环,实现气液冲刷腐蚀。高压气液管式流环路能真实还原油气集输管线流动状态,但能承受的压力和温度同样不能过高。另外,由于黏附在试样表面的水膜具有不连续性,高压气液管式流环路的冲刷腐蚀测试结果重现性较差。

2 CO2环境中管线钢的高压冲刷腐蚀机理

2.1 冲刷腐蚀

高压下的冲刷腐蚀同常压下的冲刷腐蚀过程类似,是管线钢材料受腐蚀和冲刷的交互作用引起的失效破坏[11,12]。冲刷腐蚀可分为冲刷磨损和电化学腐蚀部分。冲刷和腐蚀之间存在协同作用,冲刷可促进腐蚀,腐蚀也能促进冲刷[13,14],具体可将冲刷腐蚀速率分成4 个分量[15,16]:

其中,Vt为总冲刷腐蚀速率,Vc′为电化学腐蚀速率,Ve′为总冲刷速率,Vc为纯腐蚀速率,Ve为纯冲刷速率,ΔVc为冲刷促进腐蚀速率,ΔVe为腐蚀促进冲刷速率。

2.2 电化学腐蚀

管线钢在饱和CO2环境中的阴极反应包括以下反应[6,17,18]:

氢离子得电子还原是二氧化碳腐蚀的关键反应过程,该反应受从本体溶液通过传质边界层和腐蚀产物膜层传输到钢表面的速度限制。CO2分压增加,则H+释放速率增加,从而使得H+的还原速率更高,导致更高的腐蚀速率[19]。在低CO2分压和低pH 值时,反应(5)为主导反应,而在高CO2分压和高pH 值时,H2CO3和HCO3-的还原占主导[17]。CO2分压增加,H2CO3和HCO3-浓度增加,H2CO3和HCO3-的还原过程加速[20,21]。

管线钢在饱和CO2环境中的阳极反应包括以下反应[6,22]:

在CO2水溶液中,当Fe2+和CO32-的浓度乘积超过碳酸亚铁的溶度积时,在管线钢表面就会形成固体碳酸亚铁沉淀,如反应(9)所示[23]:

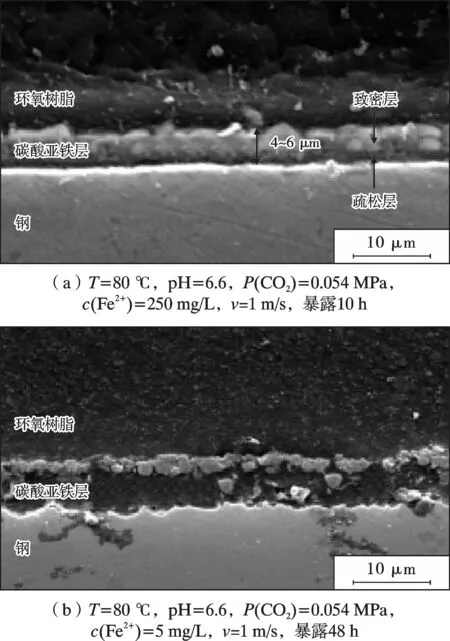

碳酸亚铁在钢表面沉淀形成致密的腐蚀产物膜(图4)后,作为一道保护屏障阻碍腐蚀过程的反应物种向内扩散,同时覆盖钢材料表面的新鲜基体,防止其进一步溶解,进而减缓钢材料的腐蚀。当管线钢表面的碳酸亚铁膜还未形成时,增加CO2分压则腐蚀速率迅速增加[5,24]。然而,当碳酸亚铁形成后,增加CO2分压会促进CO32-浓度增加,根据反应(9),CO32-易过饱和而加速碳酸亚铁膜的形成[25]。

图4 不同条件下钢样品表面形成碳酸亚铁膜的横截面的SEM 图像 [25]Fig.4 SEM image of a cross section of a steel specimen including an iron carbonate film exposed under different conditions[25]

冲刷腐蚀条件下,流体通常以湍流的形态流经管道,湍流旋涡可穿透边界层而接近钢表面,再加之流体中携带的固体颗粒的剧烈扰动作用,反应物种的扩散传质过程加快,加速阴极反应过程,从而增大腐蚀速率。同时,由于流体和沙子的扰动作用,溶解的Fe2+离开钢表面的速度加快,导致钢表面的Fe2+浓度降低,因而离子过饱和较慢,从而降低碳酸亚铁膜的沉积速率,因此,碳酸亚铁保护性腐蚀产物膜较难形成[26]。一旦碳酸亚铁膜在金属表面形成,持续不断的流体剪切作用及沙粒的冲击作用导致碳酸亚铁膜遭到破坏,甚至从钢表面脱落,而使金属基体裸露在腐蚀性流体中,加快管线钢的腐蚀[27]。

2.3 机械磨损

压力对机械磨损的影响较为复杂。Li 等[27]的研究表明,CO2分压低于2 MPa 或者高于4 MPa 时,冲刷作用与腐蚀作用的变化趋势一致,随着压力的增大,腐蚀速率增加,冲刷速率也增加。当CO2分压在2 ~4 MPa 之间时,随着压力的增大,腐蚀速率增加,冲刷速率反而降低。这是因为随着压力增大,腐蚀产物膜越疏松,流体中携带的固体颗粒极易嵌入腐蚀产物膜中,从而可提高材料的耐冲刷磨损性能。另外,CO2分压增加,流动介质的黏度增加,流体的湍动程度降低,沙粒冲击材料壁面的阻力增加,材料受到的冲刷磨损破坏降低[28,29]。

3 影响因素

国内外腐蚀科学工作者对高压冲刷腐蚀影响因素从不同角度进行了研究,通常从流体动力学因素和环境因素出发研究高压冲刷腐蚀。各因素之间相互作用,影响较复杂,因此需要综合考虑确定主导影响因素。

3.1 流体动力学因素

3.1.1 流 速

流速增加则腐蚀反应物种传质速率增加。一方面,流速增加,阴极主导反应的反应物种H+向钢表面传质速率增加,从而导致材料表面较高的H+浓度,增强阴极去极化,腐蚀速率增加[25]。较低的pH 值(3 ~5)和较低的CO2分压(≤0.1 MPa)下,H+的浓度相对较高,因而腐蚀速率较高。另外,由于CO2水合形成H2CO3和HCO3-的过程较缓慢,因而H2CO3和HCO3-浓度对流速的变化并不敏感[30]。这一现象在CO2分压>0.5 MPa 尤为明显[26]。另一方面,随流速增加,碳钢材料溶解生成的Fe2+从表面到本体溶液的传质速率增加,导致保护性碳酸亚铁膜难以形成。除此之外,由于流动介质偏酸性,保护性碳酸亚铁膜也会缓慢溶解,如图5 所示,碳钢表面部分碳酸亚铁膜化学溶解,导致该部位保护性碳酸亚铁膜遭到局部破坏。随流速增加,溶解形成的Fe2+从表面到本体溶液的传质速率增加,促进腐蚀产物膜的溶解,最终导致材料表面形成的腐蚀产物膜完全溶解[26]。再者,随着流速增加,钢表面受到的剪切应力增加,当剪切应力超过腐蚀产物膜在基体上的黏附强度,则会导致膜从材料表面脱落[31,32]。Zhang 等[12]的研究结果也表明,在高压CO2环境中,动态较静态条件下腐蚀产物较难形成。即使形成,腐蚀产物也不如静态条件下形成的腐蚀产物致密。Tan等[33]认为高速引起的单个高壁面剪应力不足以破坏疏松的多孔腐蚀产物膜,而流体流经壁面缺陷导致空化和气泡破碎,可使下游致密腐蚀产物膜(FeCO3)遭到损坏。

图5 保护性FeCO3层局部损坏的SEM 图像[26]Fig.5 SEM image of localized damage of a protective FeCO3 layer [26]

3.1.2 固体颗粒

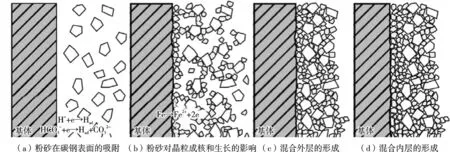

流体中固体颗粒的存在对高压冲刷腐蚀影响较为复杂。固体颗粒的冲击破坏无沙子时形成的疏松腐蚀产物膜,打破原有的腐蚀原电池。由于新鲜基体裸露在腐蚀性流体中,溶液中Fe2+的浓度增加,反过来加速碳酸亚铁腐蚀产物膜的形成。因此,固体颗粒的加入促进均匀致密的腐蚀产物膜形成,从而使腐蚀速率降低至较低水平[34]。Liu 等[35]认为流体中加入粉砂促进碳酸亚铁腐蚀产物的快速成核,同时减缓碳酸亚铁晶粒生长。另外,粉砂与外层腐蚀产物混合形成致密膜层,如图6 所示,抑制阴阳极腐蚀物种的传质,从而降低腐蚀速率。而Guo 等[16]的研究表明,当固体颗粒加入流体中,腐蚀速率增加。立即停止固体颗粒加入,则腐蚀速率降低至低水平。通常从固体颗粒速度和尺寸方面研究固体颗粒对高压冲刷腐蚀的影响。

图6 X70 碳钢表面粉砂与腐蚀产物膜混合的演化机理示意[35]Fig.6 Schematic of evolution mechanism of corrosion scale of X70 steel with silty sand[35]

(1)固体颗粒速度 Obot[36]认为在较低流速下,固体颗粒速度也较低,固体颗粒由于重力作用沉积在管道底部,易引起沉积物下的腐蚀。流速较大时,则流体中携带的固体颗粒剧烈冲击材料表面的腐蚀产物膜,腐蚀产物膜从材料表面脱落,新鲜基体暴露在腐蚀性流体中,导致冲刷腐蚀增加。而流速适中时,流体湍动程度较低,沙粒的冲击不足以引起冲刷腐蚀破坏[37]。Tang 等[38]的研究表明,固体颗粒速度增加,固体颗粒以较高的动能冲击材料表面,对腐蚀产物膜的法向冲击力和切向冲击力增加,冲刷速率增加。

(2)固体颗粒尺寸 尽管相同流体流速下,较大固体颗粒的密度低于较小固体颗粒的密度,冲击材料表面的颗粒数量减少,但由于较大固体颗粒情况下施加在腐蚀产物膜及基体上的剪切力和法向冲击力增大,因而对腐蚀产物膜和基体的破坏更严重,冲刷速率和腐蚀速率较高[39,40]。另外,沙粒的尺寸影响保护性腐蚀产物膜被破坏的临界速度大小。较大颗粒尺寸下,保护性腐蚀产物膜在较低的临界速度以下形成,超过该临界速度则完整腐蚀产物膜无法形成。而较小颗粒尺寸下,保护性腐蚀产物膜可在更宽的速度范围内保持完整,而不会有被冲刷腐蚀破坏的风险[37]。Shadley等[10]的研究也表明,弯管的冲刷在高的临界流速以及大颗粒尺寸下较严重,而低于临界流速,机械冲刷以及冲刷腐蚀破坏均极低。另外,固体颗粒尺寸对机械冲刷也有影响,较小的颗粒尺寸更易嵌入疏松的腐蚀产物膜中,从而提高腐蚀产物膜的耐冲刷磨损性能[41]。

3.2 环境因素

3.2.1 温 度

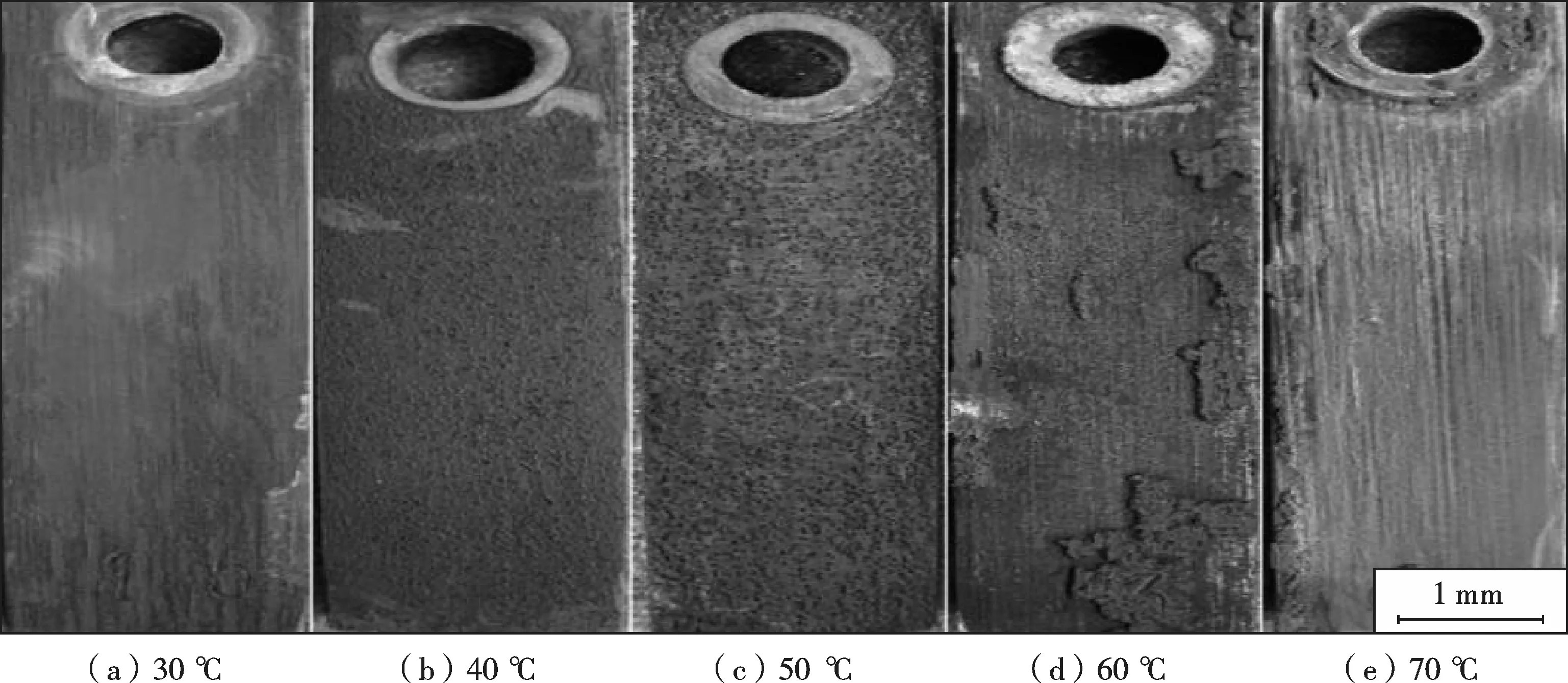

温度较低时,碳酸亚铁的溶度积常数较低,钢表面溶解的Fe2+浓度较高,其与CO32-的浓度乘积极易大于溶度积常数而过饱和,碳酸亚铁膜可迅速形成[42]。温度升高加快碳酸亚铁沉淀和保护性腐蚀产物膜形成的动力学过程,从而降低腐蚀速率[43,44]。另外,温度升高促进电化学反应动力学和反应物的扩散传质,腐蚀速率加快[20]。Nešic'等[25]认为高压流动状态下,钢材料表面成膜之前,腐蚀速率随温度而增加。在50 ℃时,碳酸亚铁成膜极其缓慢,通常形成多孔的非保护性腐蚀产物膜。55 ℃时,钢表面形成具有良好保护性的碳酸亚铁膜。而温度在55 ~65 ℃之间,成膜的动力学又变慢,在80 ℃时,致密且厚的碳酸亚铁腐蚀性保护膜迅速形成。Ye 等[45]比较不同温度下碳钢表面腐蚀产物形貌,如图7 所示,在40 ℃和50 ℃发生局部腐蚀,腐蚀类型由均匀腐蚀转变为局部腐蚀,后又转变为均匀腐蚀。

图7 N80 钢在5 MPa、不同温度下暴露于CO2饱和地层水168 h 后表面腐蚀产物宏观形貌[45]Fig.7 Macroscopic morphologies of corrosion scales on N80 steel exposed to CO2-saturated formation water for 168 h at 5 MPa with different temperatures[45]

Francke 等[46]、Hu 等[47]的研究表明温度影响冲刷速率的大小。温度升高,流体黏度降低,导致固体颗粒以较大角度撞击材料壁面,因而冲刷速率有所下降。

3.2.2 pH 值

首先,pH 值影响CO2腐蚀过程中的阴极主导反应。pH<4,则H+直接还原为主导反应。pH 值在4 ~6 之间则是H2CO3和HCO3-的还原为主导反应[17]。随pH 值增加,腐蚀速率增加。当pH 值大于6,随pH 值增加,碳酸亚铁饱和极限降低,Fe2+和CO32-浓度易过饱和,则碳酸亚铁的沉淀速率增加,对应成膜速率增加[6]。且随pH 值增加,腐蚀产物膜的致密性增加,从而增加对钢基体的保护性[48,49]。而Hassani 等[8]的研究表明溶液pH 值从4.0 变化至4.5,碳钢腐蚀速率降低。pH 值越高,FeCO3的饱和极限较低,从而更易形成沉淀[50]。Honarvar Nazari 等[51]认为pH 值从6.0 变化至6.5,碳酸亚铁晶粒大小未改变,但产物膜厚度增加。

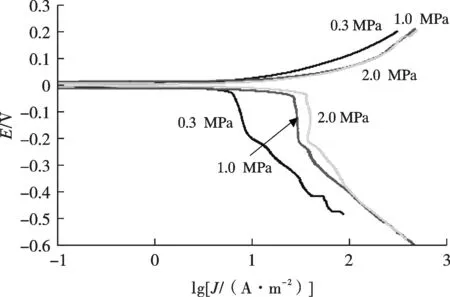

3.2.3 CO2分压

CO2分压对腐蚀的影响比较复杂,可分为成膜前和成膜后2 种情况。在腐蚀产物膜还未形成之前,随CO2分压增加,H2CO3浓度增加,则阴极去极化加快,如图8所示,则腐蚀增加[52,53]。当材料所处的环境有利于碳酸亚铁膜形成时,CO2分压增加,H2CO3和HCO3-浓度增加,Fe2+和CO32-浓度易过饱和而形成碳酸亚铁沉淀,从而增加成膜速率[24,54]。由于形成致密的保护性FeCO3腐蚀产物膜,腐蚀速率降低。

图8 流速2.0 m/s,60 ℃,pH=5 条件不同CO2分压下的极化曲线[52]Fig.8 The effect of CO2 partial pressure on the potentiodynamic sweeps at 2.0 m/s ,60 ℃,pH=5[52]

另外,随着CO2分压增加,管道内产生的环向拉伸载荷增加,同时流体剪切应力产生的轴向拉伸载荷也增加,两者共同作用使得腐蚀产物层产生高应变,导致脆性的腐蚀产物膜易从延展性较好的金属基体脱落[55]。再者,随CO2分压增加,钢材料承受的应力作用增加,应力集中而断裂的风险增加[56]。

4 展 望

(1)由于建立高压冲刷腐蚀环路的高难度性,目前高压冲刷腐蚀研究多采用高压釜结合喷射冲击系统或旋转圆盘实现,不能真实反映高压油气集输管道的冲刷腐蚀工况。因此,未来试验装置需向高压冲刷腐蚀环路发展。

(2)目前关于高压流动下的腐蚀研究,偏重于各因素对腐蚀的影响,而各因素对冲刷以及冲刷腐蚀速率的影响研究还尚欠缺,将冲刷腐蚀速率分为4 个分量,研究冲刷与腐蚀之间的交互作用未曾报道。要从本质上弄清楚高压冲刷腐蚀机理,关于高压冲刷腐蚀的研究需侧重该方面的研究。

(3)对于油气集输管道的薄弱环节(如弯管、T 型管以及变径管),其高压冲刷腐蚀机理以及对应的高压冲刷腐蚀预测模型是一项需要攻克的挑战。