碳钢在模拟油田采出液中的缝隙腐蚀行为及机理研究

王勤英,吴亚飞,秦淑芝,西宇辰,董立谨,张华礼,李玉飞,张 智,张 进,曾德智,刘奇林

(1.西南石油大学a.新能源与材料学院,b.石油与天然气工程学院,四川 成都 610500;2.中国石油西南油气田分公司工程技术研究院,四川 德阳 618300;3.中国石油西南油气田分公司川西北矿区,四川 绵阳 621000)

0 前 言

在油气开采和运输行业,油田采出水矿化度较高,含有大量的Cl-、Na+、Ca2+、HCO3-等矿化离子,设备在开采和运输过程中与采出水直接接触易发生腐蚀,而局部腐蚀(如点蚀、缝隙腐蚀等)极易导致连接部件的失效,对生产安全造成极大的威胁[1-3]。针对材料腐蚀行为的研究,电化学测试方法如开路电位测试、电化学阻抗谱(EIS)技术、线性极化技术等被广泛应用。但由于材料不同微区的性质存在差异,上述方法测得的数据只能反映材料整体的腐蚀行为特征,掩盖了不同微区的腐蚀差异性[4]。

丝束电极(WBE)技术弥补了常规电化学测试技术在获得准确的局部腐蚀信息上的不足,其是由若干个微电极规则排列组合,彼此间距极短且用环氧树脂等绝缘材料填充绝缘制成。在测试过程中,各个电极既能耦合成为一个整体,获得大面积电极的统计信号,又能分别测试各单电极的电化学参数,获得各个微区的电化学信号[5,6]。Chen 等[7]采用丝束电极技术研究了铝合金焊接接头不同区域的晶间腐蚀情况,获得了不同区域的腐蚀特征。Hu 等[8]采用丝束电极技术研究了钢筋混凝土在海洋环境下的腐蚀行为,发现腐蚀从全浸区向飞溅区扩展。以上均证明了WBE 在研究金属局部腐蚀过程中具有显著优势。

碳钢在油气生产和输送中使用较广,关注其发生缝隙腐蚀的研究也较多,但目前针对碳钢服役温度和缝隙宽度对缝隙腐蚀影响的研究较少。本工作采用WBE 技术分别测定Q235 碳钢在缝隙宽度为0.1,0.3,0.5 mm,温度为25,40,60 ℃下的局部腐蚀电化学信息,并结合EIS 研究了碳钢在缝隙环境下的腐蚀过程,分析了不同变量下腐蚀行为的差异,获得了缝隙宽度与温度对Q235 碳钢发生缝隙腐蚀的影响规律。

1 试 验

1.1 丝束电极的制备

Q235 碳钢电极直径均为1.5 mm,将100 根相同的电极组合成10×10 的阵列,各相邻电极间距为1 mm,采用环氧树脂进行封样处理,使电极彼此绝缘。依次用目数为800、1 000、1 500、2 000 的碳化硅水磨砂纸将电极表面打磨光滑平整,再用机械抛光设备抛光至表面光亮且无明显划痕,随后使用无水乙醇溶液超声清洗10 min 去除表面污染物后吹干备用。

1.2 缝隙腐蚀环境设计

首先使用硅胶条粘贴在丝束电极矩阵的三条边上,随后在硅胶条上面贴上双面胶,将玻璃片粘贴在丝束电极工作面表面,并预留两行电极在缝隙外,作为参比对照,最后采用硅橡胶(南大703)将缝隙边缘密封并晾干,确保缝隙内溶液不会渗出。缝隙的宽度由硅胶条和双面胶组成的厚度决定,缝隙制备过程如图1所示。缝隙环境温度分别设置为25,40,60 ℃。

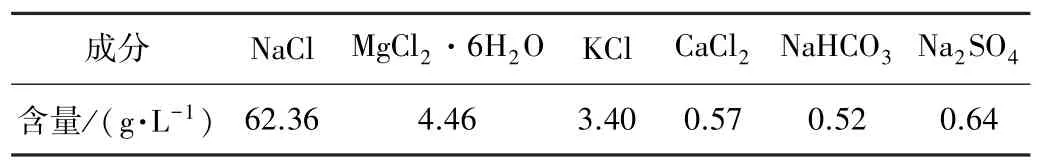

腐蚀溶液为模拟油田采出液,其成分如表1 所示[9]。进行腐蚀实验时使用针头注射器从预留面将溶液注入缝隙内,并使缝隙内均匀充满腐蚀溶液且无气泡。

表1 模拟油田采出液成分Table 1 The composition of the simulated oilfield produced water

1.3 电化学测试

WBE 测试设备为CST520 10×10 阵列丝束电极电位电流扫描仪。电解池采用双电极体系,Ag/AgCl 电极作为参比电极,丝束电极为工作电极。未进行测试时,各丝束电极彼此连接成为整体,电子可通过导线在电极之间自由流动。进行测试时,测试的电极断开,其余电极短接,测得此单电极相对参比电极的电位值,同时可得到此单电极相对其余短接电极的电偶电流。该扫描仪可自动对电极进行切换,实现对所有单根电极的逐一测试。采用Origin 2021 对所得数据作图。

EIS 测试采用CS310 电化学测试系统联合CST520 10×10 阵列丝束电极电位电流扫描仪共同完成,测试参数为:交流幅值5 mV,频率范围为1 ×(105~10-2)Hz。电解池采用经典三电极体系,Ag/AgCl 电极为参比电极,辅助电极为面积1 cm2的铂片,工作电极为丝束电极。分别选取第5 列的第1 行、第5 行、第9 行进行测试,分别代表缝隙外、缝隙中和缝隙内的腐蚀情况,并记为1-5、5-5 和9-5。采用ZSimDemo 3.30 和Origin 2021 对数据进行处理。

2 结果与讨论

2.1 表面电流密度分布研究

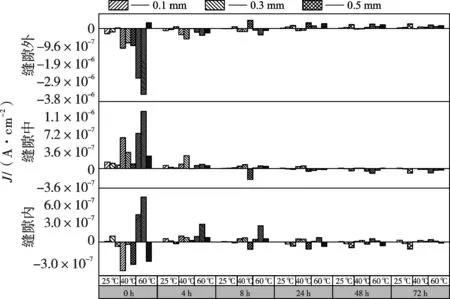

为了区分缝隙内外腐蚀的情况,分别选取第1、2行的电流密度平均值代表缝隙外的电流密度,第5、6行代表缝隙中,第9、10 行代表缝隙内。总结了丝束电极在不同温度、缝隙宽度和浸泡时间下的电位电流密度的分布,如图2 所示,其中正值代表阳极电流密度,负值代表阴极电流密度。

图2 丝束电极在不同温度、缝隙宽度和浸泡时间下的电位电流分布Fig.2 Current distribution of wire beam electrode at different temperature,crevice width and immersion time

在所有的缝隙宽度下,随着浸泡时间的延长,缝隙内外的电流密度均逐渐降低。在浸泡初期,Q235 碳钢电极刚接触含氧、Cl-的溶液,反应迅速,但随着时间的延长,由于电化学极化作用,金属离子进入溶液的速率小于电子的迁移速率,在阳极富集大量的金属离子,抑制电子迁移,导致电流密度降低[10]。此外,升高温度明显增加了腐蚀初期的电流密度,这是由于高温下反应的腐蚀介质传输速度加快,为腐蚀反应的进行提供了驱动力。在发生缝隙腐蚀的特征方面,缝隙宽度为0.5 mm 时,缝隙外一直处于阳极电流下发生腐蚀,而缝隙内处于阴极电流保护下,基本不满足缝隙腐蚀特征;缝隙宽度为0.3 mm 时,在温度升高到40 ℃以后,缝隙内才具有稳定的阳极电流;而缝隙宽度为0.1 mm 时,缝隙内电极在25 ℃环境下便具有稳定的阳极电流。同时研究发现,缝隙宽度越小,缝隙腐蚀越容易发生[11]。因此,缝隙宽度为0.1 mm 时,发生缝隙腐蚀的趋势最大,为便于研究缝隙腐蚀行为及机理,选择0.1mm 的缝隙宽度进行分析。当缝隙宽度为0.1 mm 时,丝束电极表面电流密度分布随时间和温度的变化如图3 所示。图中横线将丝束电极从上往下分为缝隙内、缝隙中和缝隙外。

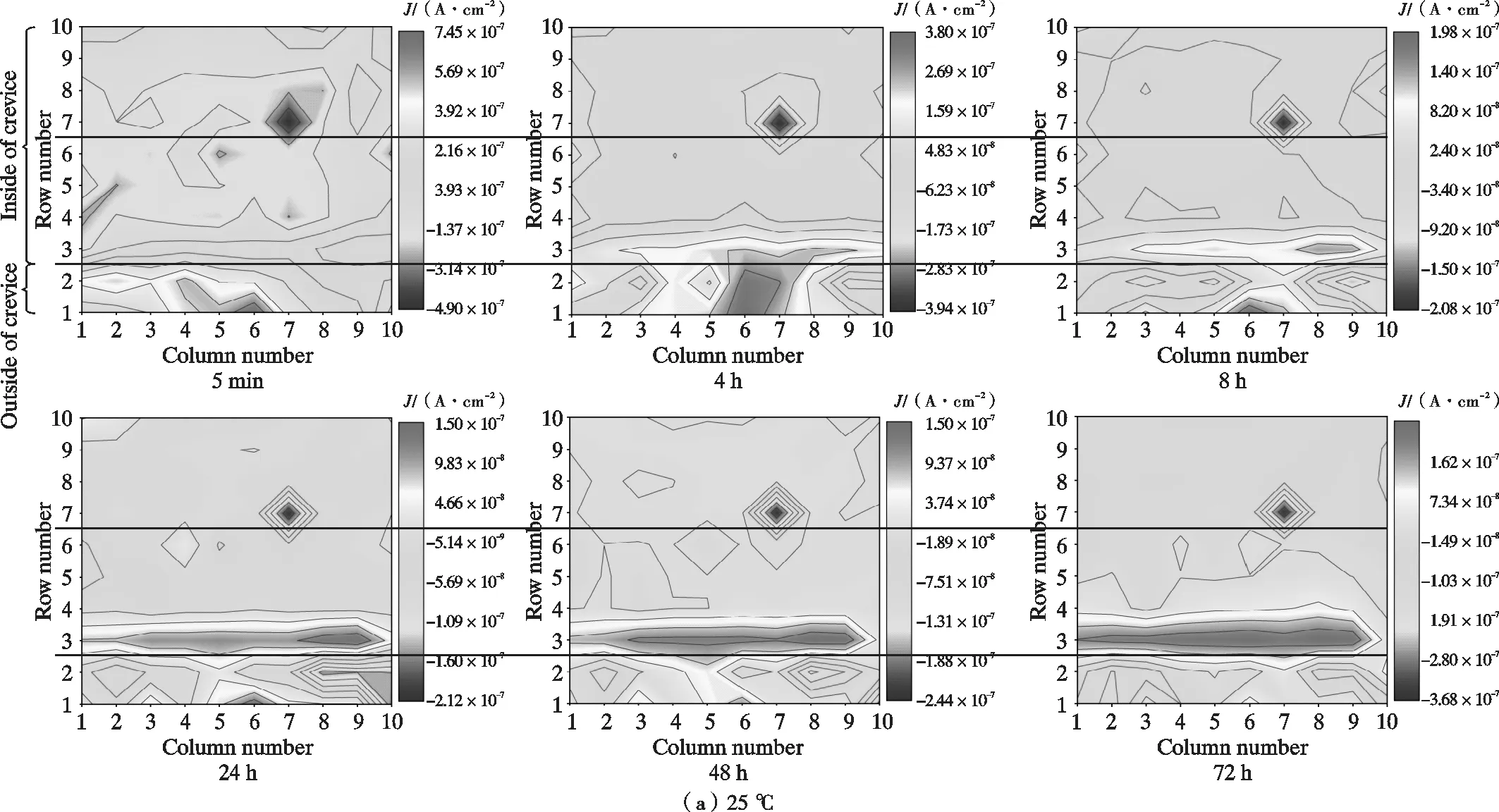

图3 缝隙为0.1 mm 的电极表面在不同温度下的电流密度分布随浸泡时间的变化Fig.3 Variation of current density at different temperatures with immersion time

由图3 可知,在25 ℃环境下,随着浸泡时间的延长,电极的阳极电流密度从刚浸入水中的0.745 μA/cm2逐渐减小,24 h 后基本达到稳定状态,约为0.150 μA/cm2,而阴极电流密度同时也在逐渐增加,电流密度差值从1.240 μA/cm2降低到48 h 的0.394 μA/cm2,随后略有上升,但阳极区域主要分布于缝隙边缘及缝隙外。在40 ℃时,电极的电流密度差值从19.900 μA/cm2逐渐降低到0.834 μA/cm2,此外24 h 前的电极最大阴阳极电流均出现在缝隙外,缝隙内均为阴极区域,但随后在阴极电流峰处发生了极性转换,并且在缝隙内部出现阳极电流。当温度为60 ℃时,电流密度差值由7.200 μA/cm2降低到0.858 μA/cm2,此外电极缝隙内出现了阴极到阳极的极性转换,这主要归因于阳极发生了溶解反应,而缝隙外出现了阳极到阴极的极性转换,这是因为 FeOOH 参与了阴极反应[12-15]。

在所有的温度环境下,随着浸泡时间的延长,阴阳极电流密度分布范围逐渐缩小,这说明电极从最初的局部腐蚀逐渐趋向于均匀腐蚀,但最大的阳极反应电流密度区均位于缝隙边缘位置。这可能是由于在腐蚀初期,缝隙外作为阳极发生腐蚀,腐蚀产物随时间的推移逐渐堆积在缝隙边缘位置,导致了该处的金属离子含量远大于其余区域,形成“金属离子浓差电池”,此外缝隙边缘区域相对其他区域的面积较小,因此又会形成“小阳极-大阴极”腐蚀体系,导致缝隙边缘出现最大阳极电流密度[16],此外,缝隙内外的电偶效应可能对此也有影响[17]。同时由于缝隙边缘处的腐蚀产物堆积,阻碍氧向缝隙内的运输,而缝隙外的氧含量较高,缝隙内外形成“氧浓差电池”,电极在缝隙内阳极发生溶解反应,电流密度逐渐由负转为正。相对25 ℃而言,温度升高,电流密度差值提高1 个数量级,腐蚀介质的传输速度加快,为腐蚀反应的进行提供了驱动力,促进了缝隙腐蚀发生的可能性。此外,一般溶解氧的含量会随温度升高而降低,使得缝隙内的溶解氧含量相对在25 ℃下更低,缩短了形成“氧浓差电池”所需的时间,这也和电化学测试结果相符合[3]。同时,缝隙内阴极反应中的还原物质会随时间的推移逐渐被消耗,受缝隙影响又无法得到快速补充,因此电位会发生负移以达到相对稳定状态,促进了缝隙腐蚀的发生[17-19]。

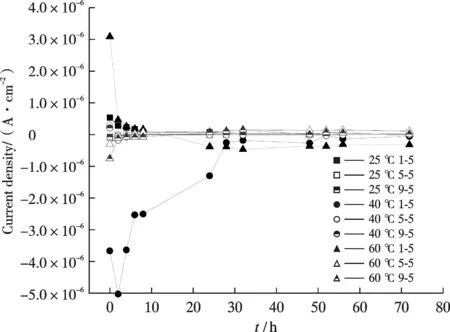

缝隙宽度为0.1 mm,分别代表缝隙外、缝隙中和缝隙内的单根电极1-5、5-5 和9-5 的电流密度随时间变化曲线如图4 所示。从图中可以看出,温度升高,浸泡初期的腐蚀电流密度增大,但随浸泡时间的延长逐渐降低,除40 ℃以外,缝隙外电极在10 h 前均产生阳极电流,缝隙中和缝隙内为阴极电流,此后发生极性转换。这可能是由于阳极反应产生的Fe(OH)2被溶解氧所氧化,生成的β-FeOOH 阻碍氧气向碳钢表面传输,随后FeOOH 参与阴极还原反应转化为黑色的Fe3O4,见式(1),导致电极由阳极电流转变为阴极电流[4,20-22]:

图4 单电极电流密度随时间变化Fig.4 Single electrode current density changes with time

2.2 电化学阻抗谱行为研究

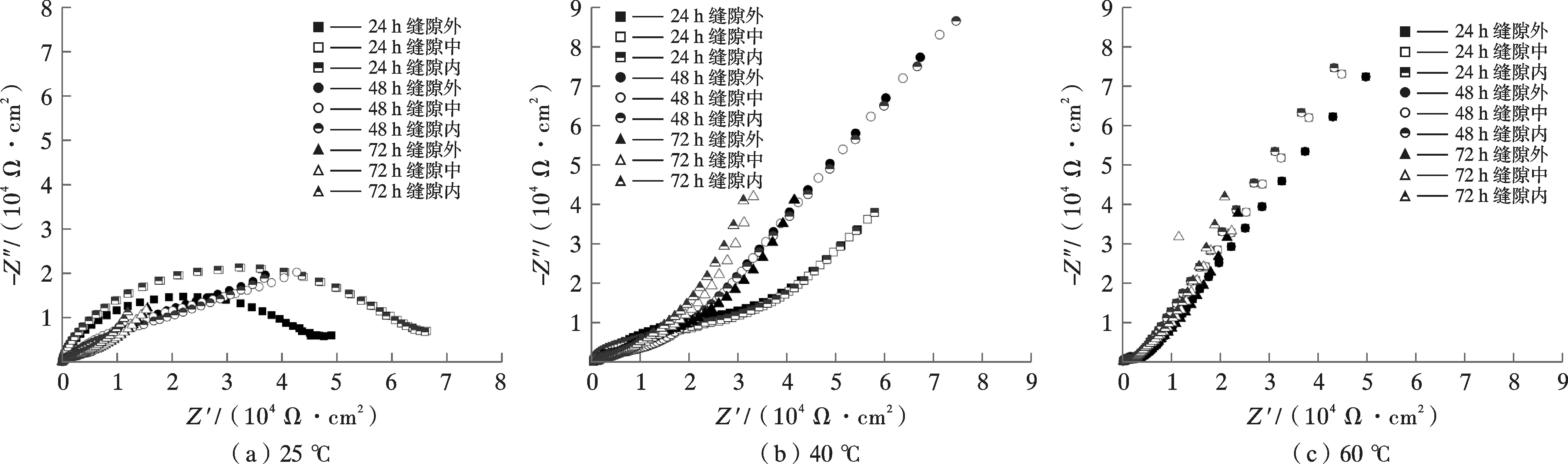

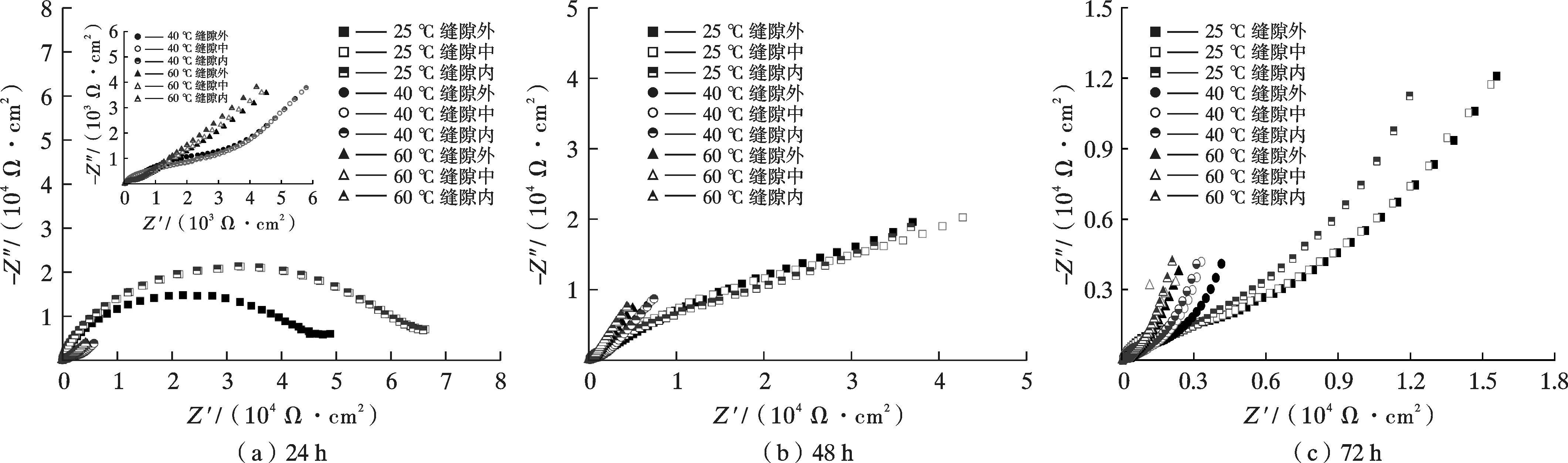

图5、图6 分别为缝隙宽度为0.1 mm 的丝束电极在不同温度和不同时间下的Nyquist 谱。

图5 丝束电极在不同温度下的EIS 响应Fig.5 EIS response of WBE with different temperatures

图6 丝束电极在不同浸泡时间的EIS 响应Fig.6 EIS response of WBE with different immersion time

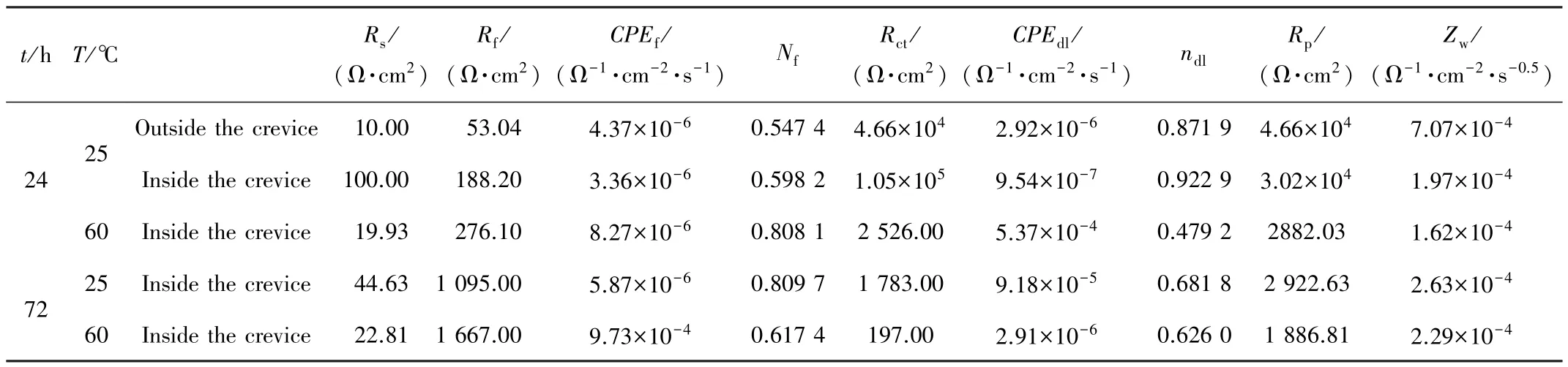

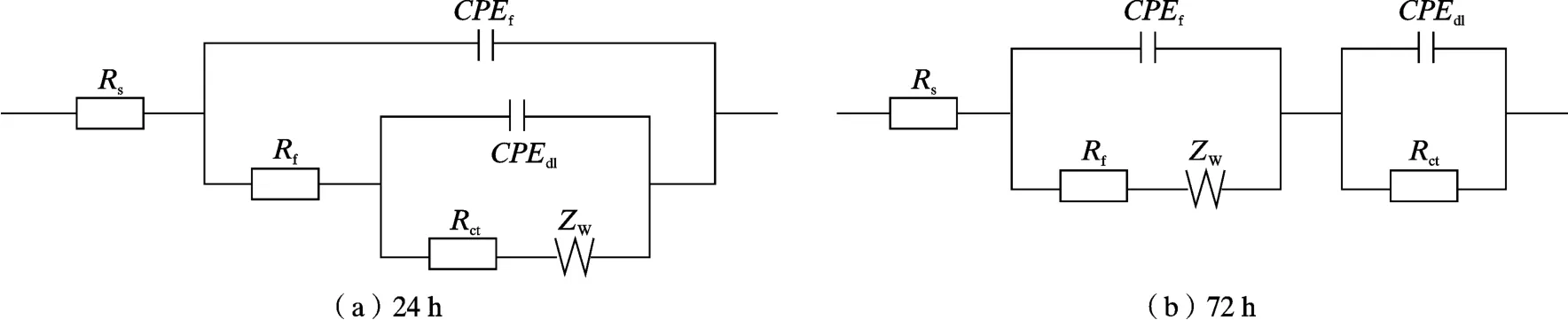

从图中可以看出,在同一变量下,缝隙外、中、内的EIS 特征相同,说明其电化学动力学具有一致性,此外40 ℃和60 ℃环境下的阻抗特征也大致相同,这是由于温度梯度相差不大,为了突出差异,因此选择60 ℃变量进行讨论。在浸泡24 h 的Nyquist 谱中,可以观察到具有2 个半圆容抗弧和低频下的扩散尾,此时的电极表面已经形成腐蚀产物,并吸附在电极表面积聚成较薄的腐蚀产物层,溶液只能通过腐蚀层的孔隙到达电极表面,而Warburg 阻抗的存在表明电化学过程受到扩散影响,在扩散过程中,Cl-通常会在金属表面扩散和吸附,金属离子则通过腐蚀产物层从金属表面扩散到溶液中[23,24],其EIS 响应采用图7a 所示的等效电路进行拟合,采用常相位角元件CPE代表非理想电容[25]。其中Rs代表溶液电阻,CPEf代表腐蚀产物层与溶液之间的电容,Rf代表腐蚀产物层电阻,CPEdl代表双电层电容,Zw代表Warburg 阻抗,Rct代表电荷转移电阻[24,26]。而在浸泡72 h 后,腐蚀产物逐渐积累,但Q235 碳钢的腐蚀产物疏松多孔,溶液可以均匀地通过腐蚀产物层并到达电极表面[27],其EIS 响应采用图7b 所示等效电路进行拟合,各参数所代表的物理意义同上。为比较缝隙内阻抗变化情况,选取部分拟合后的各电化学参数值如表2 所示。极化电阻Rp=Rs+Rf+Rct,其值越大,代表金属越不容易腐蚀[28,29]。由表2 可知,浸泡24 h时,温度升高极大地降低了Rp的数值,同时随浸泡时间的延长,Rp的值进一步降低。

表2 EIS 各参数的拟合结果Table 2 Fitting results of EIS parameters

图7 不同浸泡时间下的等效电路Fig.7 Equivalent circuit under different immersion time

2.3 腐蚀形貌

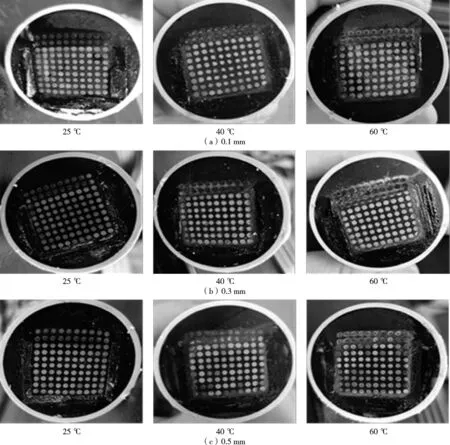

腐蚀时间较长,形貌差异更加明显,图8 为浸泡72 h 后的丝束电极表面腐蚀形貌。从2.1 可知,缝隙宽度为0.5 mm 时,丝束电极主要发生均匀腐蚀,从腐蚀形貌中可以看到,0.5 mm 缝隙内的腐蚀情况相比其他缝隙宽度要严重,0.1 mm 和0.3 mm 的缝隙内腐蚀情况比较轻微,这可能是由于缝隙宽度大,在腐蚀反应过程中缝隙内外的氧浓度差异较小,无法形成氧浓差电池,不会发生缝隙腐蚀[30]。缝隙宽度减小使得发生缝隙腐蚀的可能性增加,达到缝隙腐蚀条件之后,缝隙内存在的大量金属阳离子会吸引缝隙外的Cl-向缝隙内转移,并发生水解反应导致pH 值下降,使得缝隙内发生更严重的腐蚀,但缝隙宽度小,影响腐蚀介质流动,缝隙腐蚀的发生需要一定的时间[31]。反应如下:

图8 浸泡72 h 后的电极表面腐蚀形貌Fig.8 Corrosion morphology of electrode surface after 72 h immersion

此外可以看到,随着温度的升高,电极表面整体腐蚀更为严重,且缝隙外一直是腐蚀最严重的区域,这和阻抗所得结果相符。这是因为:一方面由于缝隙内参与阴极反应的还原物质逐渐被消耗,同时缝隙阻碍溶液的传质过程,而缝隙外的还原物质十分充足,抑制了缝隙内的阴极反应[17];另一方面溶液电阻Rs从缝隙外到缝隙内逐渐增加,导致电阻降增加,从而降低了缝隙内的腐蚀速率[31,32]。

3 结 论

本工作研究了Q235 碳钢在不同缝隙宽度和温度下的缝隙腐蚀行为,探讨了相关的腐蚀机理,得到如下结论:

(1)Q235 碳钢缝隙宽度为0.1 mm 时,发生缝隙腐蚀的趋势最显著,而缝隙宽度为0.5 mm 时,电极基本未发生缝隙腐蚀,缝隙内外均发生缓慢的均匀腐蚀。随浸泡时间的延长,局部腐蚀逐渐向均匀腐蚀转变;

(2)升高温度增大了发生缝隙腐蚀的可能性,同时促进了缝隙内外的腐蚀,但由于浸泡时间较短以及缝隙外到缝隙内的溶液电阻降增加,缝隙外的腐蚀仍更严重;

(3)缝隙内外的电极均观察到极性转换现象。阳极转变为阴极是由于碳钢的腐蚀产物β-FeOOH 参与了阴极反应,而金属的溶解反应导致了电极阴极向阳极的转换。