天然气处理厂中天然气净化工艺技术的优化策略

王 赢

(中海石海深海开发有限公司,四川成都 610000)

天然气这种洁净的能源为人类的生活提供了很多方便,但是,在将天然气从输送管道输送到用户的使用终端之前,还需要对其进行一系列的净化。如不进行脱硫、脱水等,用户在使用时,其质量不能满足燃烧使用的需要,还容易出现安全事故。通过对天然气净化工艺的进一步优化,可以实现对其中多种杂质、有毒有害组分的高效脱除,并产生较大的经济和社会效益。

1 天然气处理厂与天然气净化工艺概述

气体处理站是一种对气体进行净化的地点,它拥有一定的气体处理容量,在将气体输送销售之前,对其进行净化处理,以满足其净化要求。天然气处理厂将油气田产生的天然气进行收集,对其进行净化处理,使其符合使用标准,然后再将其通过管道输送到天然气客户,由天然气净化厂生产的副产品通过装车或管道输送的方式运送到顾客手中[1]。

对天然气的净化有很多种方法,包括物理吸附法、吸收法和化学反应分离等方式,通过这些方式使天然气的含水量达到规定的要求,达到设计的质量标准,从而能够满足用户的需要。

2 天然气处理厂中天然气净化工艺技术的要求

2.1 净化装置关断逻辑要准确把握

由于需净化的气体具有易燃易爆等很强的化学性,为了保障天然气净化装置的安全平稳运行,需增设紧急关断系统保障工艺安全。在设置净化设备关断逻辑时,要确保流体的压力、温度和流量等参数在设计要求内。为了保证人和设备的双重安全,压力分界点设置关断阀是必需的。

2.2 反应塔浮阀数量要计算准确

在天然气处理厂中,是否正确地进行浮阀数量的计算,将会在产品吸收、液态产品精馏等方面对天然气净化程度的高低产生很大的影响。在天然气的净化处理过程中,精确地计算浮阀数量,有助于让原料气更好地传质传热,达到降低液泛概率、提高液态产品回收率和控制液态产品指标的目的。与此同时,它还可以为企业使用Hysis、Symmetry 软件利用不同的工艺模型理论计算传质效率,使用更具有经济性的生产参数提供有效的帮助。这不管是从设备人员安全的角度,还是从企业可持续发展的角度来看,都具有十分重要的作用与意义。

2.3 注意不同工艺之间的配合

一般来说,天然气处理厂在对天然气进行净化时,会使用到各种净化工艺,在净化的过程中,要根据天然气处理厂的具体情况,来选择适当的净化工艺和净化设备,在采取将多种净化工艺组合的方法时,应注意各处理流程的先后顺序及工艺要求,来提高净化效率,确保净化程度。

3 天然气处理厂中天然气净化工艺技术的优化

天然气处理厂应针对不同的设计条件,对不同的气体成分进行分析,并结合不同的工况,选用不同的处理方式。在净化时应特别关注为了使气体的净化效果更好加入的化学助剂会对生产装置带来的污染和侵蚀。

3.1 天然气净化处理的工艺技术

3.1.1 胺法处理工艺技术

胺法处理技术是利用化学反应的方式来去除天然气中的杂质,通过醇胺溶液与天然气中的酸性气体进行反应,对天然气中的CO2,H2S 气体进行脱除,一乙醇胺和甲基-二乙醇胺相对稳定,在处理酸性气体时产生可逆化学反应,不生成其他杂质,可以使整个反应更为彻底,脱酸的效果更为显著,可以加快天然气净化处理的速度,脱除效果也更为显著,从而使天然气中的酸性气体浓度满足合同规定与工艺要求[4]。

3.1.2 甲醇的低温洗脱技术

低温甲醇洗工艺技术也被广泛地用于天然气的提纯处理,在低温高压的条件下,通过使用甲醇溶液,可以迅速地溶解天然气中的 H2S,SO2等气体并降低天然气水露点,且处理效率相对较高。低温甲醇洗工艺技术对天然气中的其他气体有较强的吸收能力,可以得到更高纯度的天然气。

3.2 天然气处理厂中天然气净化工艺技术优化应用

在天然气处理厂中,最常见的两种需脱除的组分为硫化氢和二氧化碳,本文将重点讨论如何提纯二氧化碳。某天然气处理厂净化后的天然气达到了国家一类气体的标准,其中的CO2浓度小于3%。此前,高生产负荷下,该厂的产品气体CO2浓度比设计要求值高。之后,通过对参数进行调整以及对工艺的优化,最终,得到了2.1%的产品气体CO2浓度,达到了一类气体的要求。为了进一步提升脱除率,提升工厂的效率,增加天然气的热值,又对有关参数进行了一次优化,将产物气体中的二氧化碳含量降到最低。

3.2.1 MDEA脱碳工艺中对MDEA溶液降解的预防

在MDEA 脱碳工艺中,从经济性方面考虑,会设计MDEA 的回收流程,将各分离器中排出的MDEA 溶液进行收集以便回注到系统中回收利用。但实际使用中,往往忽视了回收系统中的MDEA 溶液,由于易与空气中的氧气接触,易接触机械杂质,加快了MDEA 降解,降解的MDEA 会生成热稳态盐等物质,回收利用后,会在一定压力温度条件下形成结晶盐,损坏增压泵机械密封,降低工艺安全,提升维护成本。可通过增设氮封保护装置和在回注泵前增设滤器的方式,降低回收流程中MDEA 溶液的降解速率。增加氮封后,对MDEA 溶液进行了取样并进行了消泡时长测试,测定消泡时长≤20 s。解决了因回收系统中MDEA 消泡时长超标从而降解速率高的情况,并根据SPC 常用计量值系数表绘制了控制图,;结果表明,消泡时长≤20 s,且都在控制内(图1)。

图1 增加氮封后MDEA溶液消泡时长控制图

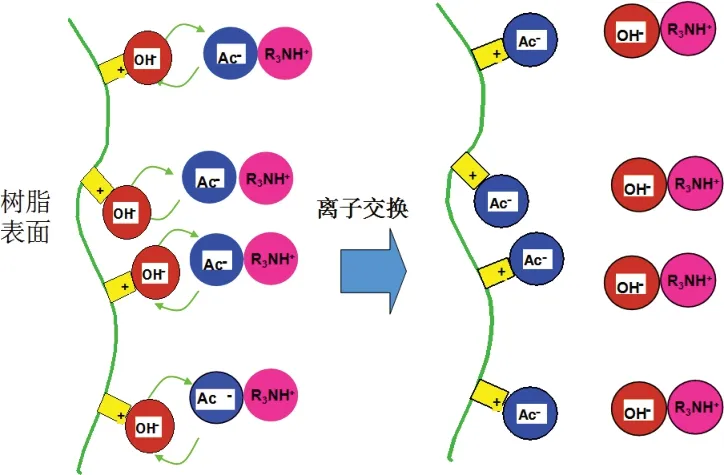

同时,可使用胺液净化装置,利用树脂床离子交换法可将胺液中的热稳态盐含量由3.5%降低至2%以下,保障工艺安全(图2)。

图2 离子交换示意图

3.2.2 MDEA脱碳工艺中对参数进行科学的调节

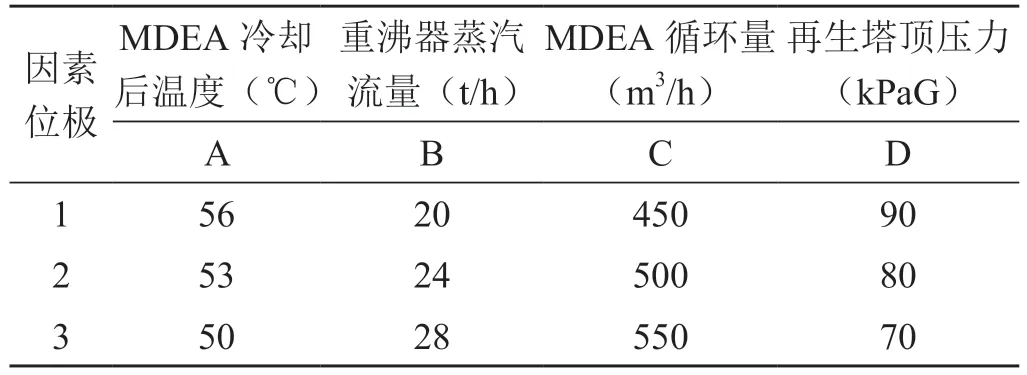

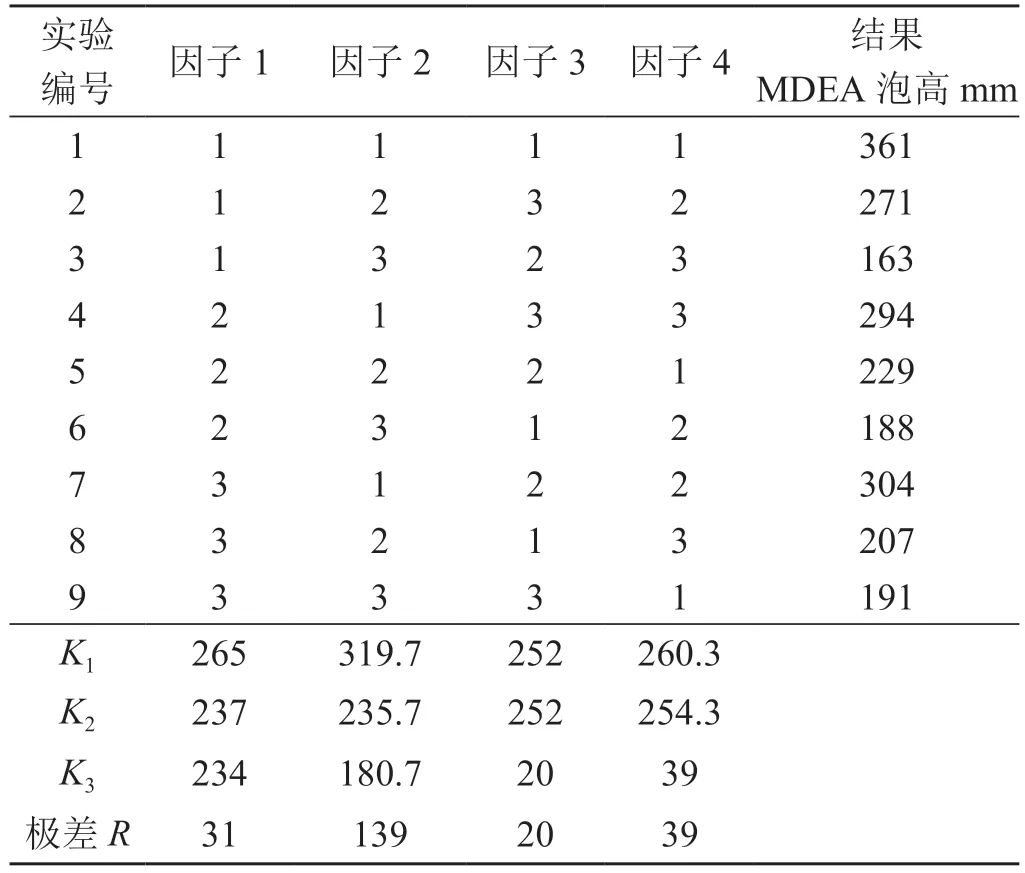

经实践检验,发现MDEA 的再生程度是决定MDEA 脱碳工艺影响原料气中CO2的脱除率和工艺安全的重要因素之一,MDEA 再生效果差会导致再生后的MDEA 贫液酸气负荷偏高,会引起MDEA 溶液发泡,也会引起MDEA溶液pH降低,对工艺管道形成内腐蚀。为了保证工艺安全,更好地提升工艺经济性,对某天然气处理厂MDEA 脱碳系统中MDEA 再生的几个关键参数进行了正交试验(表1、表2)。

表1 因素位极表

表2 L9(34)正交实验数据表

综上,排秩:B >D >A >C。直接对比9 个实验的MDEA 泡高参数,容易看出第3 号实验的MDEA 泡高最小,A1B3C2D3 为最佳组合。对于各列位级,取其实验最小值,如因素A,位级1为265大于位级1 的237 且大于位级2 的237,所以因素A取位级1,得到A1B3C1D3为最佳组合。按照试验结果对工艺参数进行调整,MDEA 酸气负荷明显下降,MDEA 发泡情况得到缓解(图3)。

图3 参数调整前后MDEA脱碳管道内腐蚀速率趋势图

同类MDEA 脱碳系统设计建议:

(1)MDEA 回收系统增加氮封功能。

(2)MDEA 再生完成后贫液管段建议使用不锈钢304材料,提升对内腐蚀抗性。

(3)原料气操作压力超过3 MPaG 时,透平泵及增压泵出口阀门使用电动球阀,避免闸板阀内漏导致高压天然气进入低压MDEA 再生系统造成设备超压损坏。

(4)由于微正压下MDEA 再生温度约为100℃,MDEA 再沸器热源建议选择如电加热、热介质油等加热方式,避免蒸汽加热由于气液转换不稳定导致MDEA 再生不彻底。

3.2.3 膜分离技术的理性运用

气体膜分离技术措施是一种化工分离的新技术措施,原料气经气液分离器分离出液滴,再使其进入膜分离器分离处理后,对尾气进行回收,得到的成品天然气,通过压缩机加压处理后,进入输送管道,输送到目的地[6]。

从经济性角度考虑,膜分离技术适用于处理量不高的脱碳工艺。在脱除天然气中的二氧化碳时,所采用的分离膜材料必须具有较高的性能。在使用该技术时,所采用的膜分离技术所设置的膜段数较多,经合理计算,减少了膜段数,在不对产品气质量造成任何影响的前提下,达到效益最大化,经实际的化验检测,净化出的天然气中二氧化碳含量为2.1%~3%,符合工艺要求。

4 结论

总之,天然气净化工艺的优化是一项漫长而又繁重的工程,必须根据信息技术的发展和设备管理要求的变化,不断地改进。在未来的系统建设计划中,会利用物联网技术、智能监控技术等手段,对净化装置的各个模块进行改进,从而让天然气净化工艺得到进一步提高,达到实现天然气净化厂的智能化、数字化管理与服务的目的。