化工项目反应釜布置及管口方位设计研究

于林姣

(中海油石化工程有限公司,山东济南 250000)

反应釜在化工生产中起到了至关重要的作用,是产品质量和收益的决定性因素,通常配有搅拌装置实现生产自动化,能提高反应速度、缩短产品生产周期,保证反应均匀、产品质量稳定。但反应釜釜顶空间较小、进出料管口众多,给管道设计带来了极大挑战,本文结合实例从反应釜设备布置、管道布置、管口方位设计进行讨论。

1 反应釜的平面布置要求

1.1 反应釜的布置原则与要求

(1)两台及以上相同规格的反应釜尽量中心对齐,排成一条直线,人孔朝向同侧,方便操作和检修。反应釜之间的距离首先需要满足规范,其次根据反应釜的大小、管线数量、操作空间而定,两个相邻反应釜支耳边缘净距一般不小于800 mm。

(2)对于体积小的反应釜一般以支耳的形式挂在支撑梁上,对于体积大、质量大、振动强烈的反应釜尽量以支腿或裙座的形式支撑在地面上,减小框架荷载。

(3)以反应釜为中心就近布置反应釜相关的设备,如换热器、泵、罐等,减少进出料过程中发生的副反应,尽量做到流程顺、管线短、占地少、操作维修方便。

(4)反应釜通常配备有搅拌器,搅拌杆的长短由反应釜的反应需求决定。设备布置必须将搅拌器的维护检修以及搅拌杆的吊装纳入考虑,在梁底安装单轨吊车或吊柱。

1.2 反应釜的设备布置实例

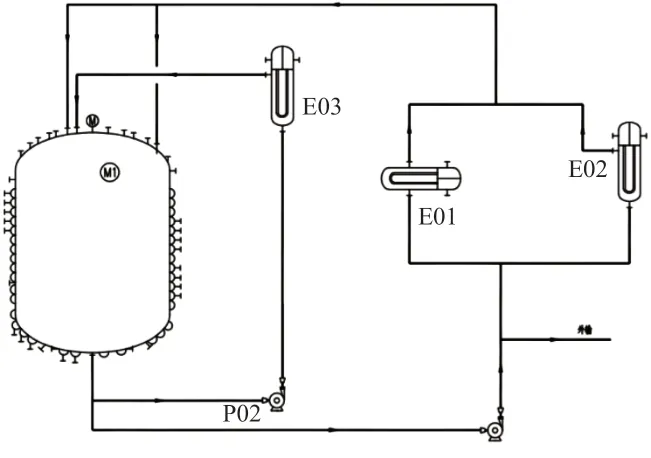

本实例来自某化工项目A 生产线,该生产线包括反应釜(R01)、大循环换热器1(E01)、大循环换热器2(E02)、小循环换热器(E03)、大循环离心泵(R01)、小循环离心泵(R02),流程图如图1所示。

图1 某化工项目A生产线流程图

该生产线包含两套循环,产物从反应釜底出料后通过三个换热器调节温度后返回反应釜,要求配管时管线尽量短,减少副反应的发生,保证产品质量稳定。设备布置首先要满足工艺要求,还需要计算设备管口受力和管道应力,在满足管道柔性要求的前提下,设备尽量相互靠近布置,保证各设备相连接的管道长度尽量短,布置整齐美观,方便操作检修兼具经济性。

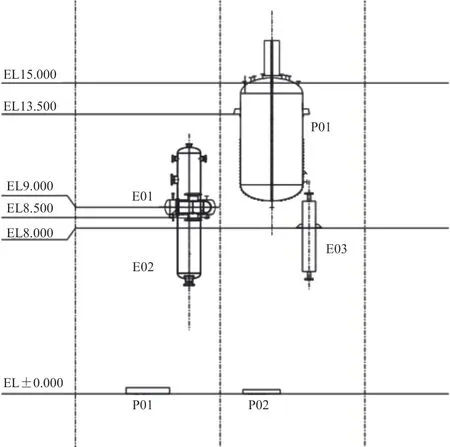

反应釜下封头处设置多个仪表口,需要较大检修维护空间,经配管研究确定EL13.500作为反应釜的支撑层,EL15.000 作为反应釜的操作层。考虑到设备运行时在框架内支撑的稳定性,以支座形式支撑的换热器和反应釜均需将支座设置在设备的中上部,经初步配管研究及管道应力计算,将E01以支腿形式支撑在EL9.000,E02、E03 分别以支座形式支撑在EL8.500、EL8.000,EL8.000作为三台换热器的操作层。离心泵P01、P02均支撑在EL0.200的混凝土基础上,EL0.000为离心泵的操作层。设备平面布置如图2所示,设备框架立面如图3所示。

图2 设备平面布置

图3 设备框架立面

2 反应釜的管口方位设计

2.1 反应釜的管道布置原则

反应釜配管研究的合理性会直接影响反应釜的操作、运行,甚至影响产品质量和产率,满足工艺需求的同时,优化管道设计也十分重要。管道布置原则上会将装置周围划分为配管区、操作区两个区域[1],对于反应釜而言,釜顶配备搅拌器电机,管口众多,配管所需区域较大且分散,难以将配管侧和操作侧严格划分开,一般在相邻管道间留足800 mm 的操作空间即可。

物料管线:对于从下侧管廊进料的物料管,应尽量将管道布置在距离反应釜中心同一曲率半径上[2],管道外壁距离反应釜外壁的最小净空不小于300 mm(不含保温层),也可将管道布置在平行于反应釜外壁切线的位置上,沿釜壁垂直方向集中成排。

蒸汽管道:反应釜一般在同一角度设计有多个蒸汽进(出)料管口,蒸汽管线沿反应釜壁垂直布置较长,且蒸汽温度较高,配管时应考虑管道应力。蒸汽进(出)料管道应适当采用柔性连接,将管道配成“L”型,利用“L”型的水平段吸收蒸汽主管的热膨胀位移。

釜底管线:反应釜温度较高,釜出口进泵管线需要保证足够柔性以减小泵的管口力,在管道应力允许范围内尽量减少配管长度和弯头数量,降低管道压力损失,步步低进入泵。

泄放管线:泄放管线一般采用安全阀泄放或者爆破片泄放两种形式,两种形式均需靠近反应釜泄放管口安装。进口管尽可能短且直,避免产生过大压力损失,且应放置在易于安装、维护、检修的位置;出口配管宜以一定坡度坡向安全阀集合管,并以 45°顺流从集合管顶部连接。

氮封管线:氮封管线靠近反应釜氮封管口部分温度相对较高,应适当考虑热补偿,氮封出口管线应步步低进入废气总管,防止积液。

2.2 管口方位设计原则

管口方位设计,应先考虑与管口相连的管道布置,分为以下几步。

(1)布置有管道应力计算需求的管道,并及时进行应力核算,此类管道对整体布局影响最大。

(2)布置釜顶大口径管道,此类管道管件尺寸大,走向不易调整,尽量优先布置。

(3)布置有特殊要求的管道,如重力流管道、管线长度尽量短的工艺管道。

(4)布置较小口径工艺管道,小口径管道布置灵活,可以有效避让大口径的管道。

(5)布置公用工程管道。

与管线连接的管口方位确定后,考虑仪表口的方位。压力表、液位计、温度计等仪表需要明确是就地显示还是远传,就地显示的仪表需要放在平台易观测检修的位置,仅供远传的仪表可以适当放低要求,置于可以检修的位置即可。

2.3 反应釜的管口方位设计实例

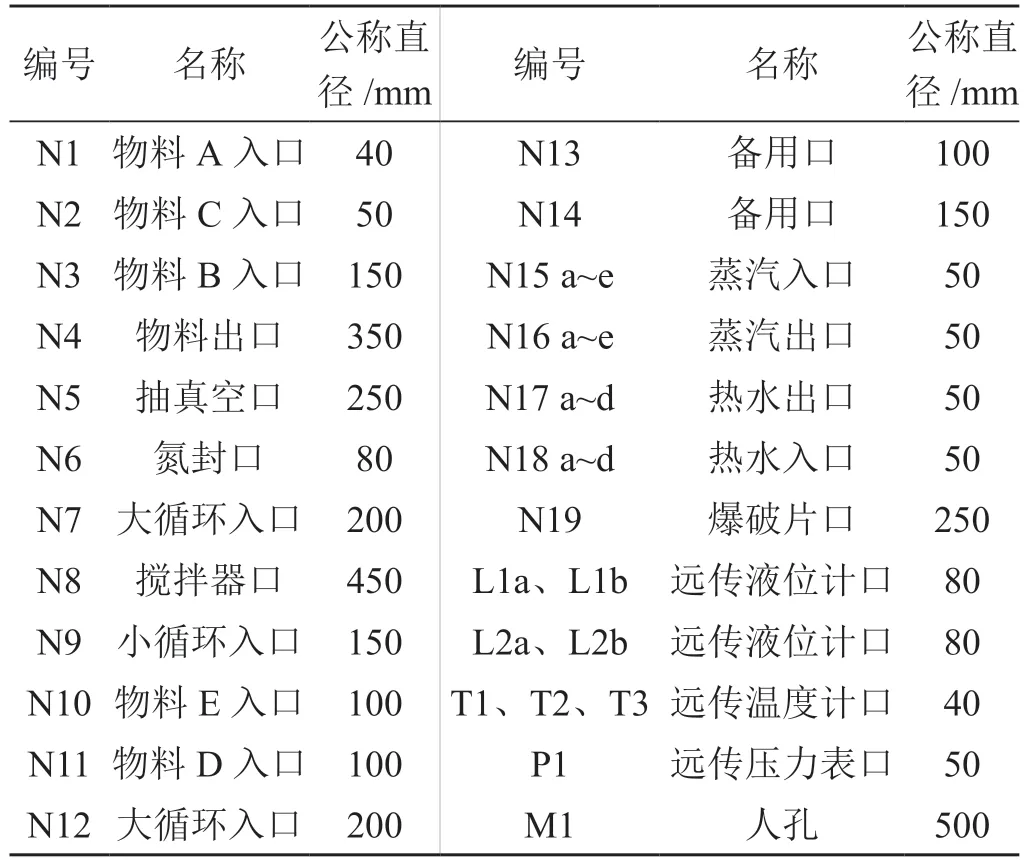

某化工项目反应釜是一个连续搅拌反应釜,共有管口42个,详见表1管口明细表。

表1 管口明细表

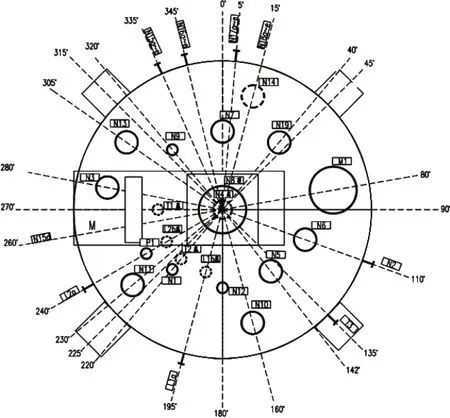

按照设计惯例,反应釜管口方位 0°与设备布置建北重合,角度以逆时针递增。釜顶和釜底面积小、管口多,在做管口方位布置时要遵循“先热后冷、先大后小、先主后次”的设计原则。首先将反应釜R01管口区分优先级,第一梯队为M1、N7、N12、N9、N19、N5,均需应力计算;第二梯队为N10、N11,均为多种物料汇成集管入釜且要求集管尽量短;第三梯队为N1、N2、N3,均为原料入口;第四梯队为N6、N15a~e、N16a~e、N17a~d、N18a~d;第五梯队为仪表口。

(1)N7、N12、N9。反应釜的两个回流管口需对称布置,结合换热器平面位置和管道应力核算后的管线走向,确定大循环入口N7、N12 分别在0 和180°位置。同理,小循环入口N9置于最靠近换热器E03的位置,方位定为320°

(2)M1、N7和N12方位确定后,搅拌器电机仅能朝向90°或270°,270°方位不满足人孔的净空需求,初步确定人孔在90°方向,电机朝向270°方向。

(3)N19、N5。爆破片要求必须安装于立管且爆破片安全装置进口管要求尽量短且直,爆破片口方位限制较大。为与电机保持安全间距,爆破片口N19紧邻N7布置,管口方位为40°。抽真空口N5与N19口管径相同,紧邻N12布置,并在出口位置更改管线走向,合理避让搅拌器电机,方位定为142°。

(4)N10、N11、N1。反应釜南侧为管廊,物料E、物料D、物料A 均来自管廊,故N10、N11、N1 均需要布置在釜顶南半侧,最终确定N10为160°、N11口为230°、N1口为220°。

(5)N2、N3。物料B 来自反应釜西侧物料罐,本着管线较短减少存料的原则,N3布置在偏西的位置,定为280°。物料C 为混合物,N2离混合器近即可,定位限制较少,混合器在反应釜东南侧,结合物料C进料管线走向,确定N2方位定为110°。

(6)N6。氮封管线无过多工艺要求,仅需出口管线步步低进入废气总管,N6在釜顶其他管口布置完成后选合适位置安置即可,N6口定为110°。

(7)N15a~e、N16a~e、N17a~d、N18a~d。蒸汽进出口需要有合适空间布置疏水管线,且需朝向并尽量靠近布置疏水管线的平台。热水进出口无过多要求,有合适空间布置热水管线即可。蒸汽进出口和热水进出口均成排布置,蒸汽入口N15a~e 方位定为335°、蒸汽出口N16a~e 为345°、热水入口N17a~d 为5°、热水出口N18a~d 为15°

(8)仪表口。压力表口P1在其他管口就绪后找合适位置放置,定为240°。液位计口尽量避开进料口,上下对称,L1a、L1b 为195°、L2a、L2b 为240°。温度计尽量均布,保证温度测量的准确性,T1、T2、T3分别为270°、220°、135°。

图4为综合考虑后的反应釜管口方位布置图,此种配管方式虽不能严格划分配管侧和操作侧,但管道排列整齐、美观,操作空间充足,在反应釜釜顶管口众多、配管困难的情况下,也可采用此管口方位设计原则找到有利于配管的管口方位。

图4 反应釜管口方位布置

3 结论

反应釜的管口方位设计,首先要理解工艺原理,充分考虑装置的工艺需求,在了解需求的情况下进行设备布置。设备布置完成后,按照“先热后冷、先大后小、先主后次”的管口方位布置原则完成相应管口的管线设计。配管研究过程中着重考虑工艺需求和阀门的操作检修,适当调整管口之间的距离和角度,力求使整个装置的布置安全、合理、整齐、美观。