部分填充多孔介质的小圆管内正丁烷/空气的预混燃烧特性

羊光耀,李佳鑫,侯 彬,范爱武

部分填充多孔介质的小圆管内正丁烷/空气的预混燃烧特性

羊光耀,李佳鑫,侯 彬,范爱武

(华中科技大学能源与动力工程学院,武汉 430074)

液体燃料由于具有很高的比能,适合在微小型燃烧动力装置中使用.通过实验研究了当量比=0.5~1.5的正丁烷/空气混合气在部分填充金属丝网的圆管(内径为6mm)中的燃烧特性,发现在大多数工况下,火焰部分浸没于或完全悬浮于金属丝网的下游侧表面.当1.2≤≤1.5时,在高进气速度下管口出现了一个扩散火焰.此外,火焰吹熄极限随当量比增大近乎线性升高,分析表明,这是金属丝网对未燃预混气的预热作用、火焰的散热损失、未燃预混气的体积膨胀效应以及管口扩散火焰对管内火焰的支持作用等多方面因素的共同作用所导致的结果.在固定当量比下,最高壁温和排烟温度均随进气速度的增大而升高.排烟温度在中、低进气速度下随当量比的变化较小,这是因为壁面温度水平随当量比的增大变化很小,从而使得壁面散热损失随当量比的变化较小.总之,这些发现丰富了正丁烷/空气在部分填充多孔介质中的小圆管内的燃烧特性的认识和理解.

多孔介质燃烧;微小尺度燃烧;丁烷;火焰稳定性

单位质量的碳氢燃料所蕴含的能量比化学电池高数十倍[1],而且燃料的存储和使用也很便捷.这些独特的优点使得基于燃烧的微型动力系统有潜力成为民用和军事领域的各种微机电系统的能量源.然而,微小尺度燃烧也面临巨大挑战,如散热损失比增大、燃烧混合物停留时间短等.为了克服这些缺点,许多学者开发了不同类型的稳焰器或采用回热结构来稳定微小尺度下的火焰[2].

在微燃烧器中添加多孔介质可以促进燃料与氧化剂均匀混合,而且热循环效应有望实现超焓燃烧[3]. Yang等[4]发现通过在平板型微燃烧器中添加多孔碳化硅使得壁面温度更加均匀,平均壁温提升123K. Peng等[5]也证实通过向微燃烧器内添加多孔材料可以提高微型热光伏系统的热性能.Kang等[6]设计了一种微燃烧器,发现填充多孔碳化硅后燃烧明显加强,而且基于该燃烧器的热电系统的输出功率增加. Li等[7]研究了氢气/空气火焰在部分填充不锈钢金属丝网的平板型微燃烧器中的稳定性,发现火焰在不同工况下可以分别稳定于金属丝网内部或上、下游表面,它们还研究了多孔介质的物性对火焰稳定性的影响.Yang等[8]通过在管内填充低导热系数的陶瓷纤维,在较宽的流速范围内实现了火焰稳定.后来,Fursenko等[9]通过数值模拟研究了相同结构下的燃烧模式.基于以上研究,Liu等[10-12]和Ning等[13]研究了预混和非预混甲烷/空气在填充陶瓷纤维的小尺度通道中的火焰稳定性,在高当量比、管径为5mm和6mm的情况下也观察到了驻定燃烧波.Wang等[14]研究表明,对于填充多孔材料的径向微燃烧室,由于火焰与壁间的热相互作用增强,随着燃烧室间隙的减小,丙烷/空气火焰的熄火极限增大.

与常用的气体燃料相比,单位质量的液体燃料能够储存更多的能量.因此,它们更适用于便携式装备,近年来受到了广泛的关注.Siringnano等[15]开发了一种微型液膜燃烧室,液体燃料沿燃烧室垂直壁面流动,吸收内部火焰的热量而蒸发.后来,Li等[16]提出了改进方案,它由两个腔体和一个多孔型中央燃料进气口组成.Gan等[17]发现,由于热损失减少,质量扩散加剧,受限空间内的乙醇射流火焰高度比自由空间的火焰短.他们还研究了复合电场作用下乙醇的雾化和火焰行为[18].Li等[19]采用聚丙烯腈基碳毡作为多孔介质使液态正庚烷进行气化,并通过增加回热器大大拓展了贫燃极限.Chen等[20]研究了多孔泡沫对小管中乙醇火焰传播的影响.Yang等[21]考察了正癸烷在微燃烧器中的均相/非均相复合燃烧模式.

丁烷和二甲醚的饱和蒸气压较低(0.2~0.3MPa),常压下为气态.使用这两种燃料不需要雾化器,可以简化整个微发电系统,因此,它们更适合应用于微燃烧器.钟北京等[22]实验探索了正丁烷和二甲醚在嵌入了涂敷催化剂的多孔陶瓷的小型瑞士卷燃烧室中的催化燃烧.Dubey等[23]基于固定壁温分布的微流动反应器研究了C1~C4烷烃的碳烟行为.Kikui等[24]研究了正丁烷在相同微通道内高压下的微弱火焰.与陶瓷材料相比,金属丝网能够承受强烈的热冲击.此外,它们具有较高的导热系数,从而可以增强热循环效果.丁烷在填充金属丝网的微小通道中较宽当量比范围内的燃烧特性鲜见报道.因此,本文实验研究正丁烷在插入10mm长的不锈钢丝网、内径为6mm的石英管中的燃烧特性.

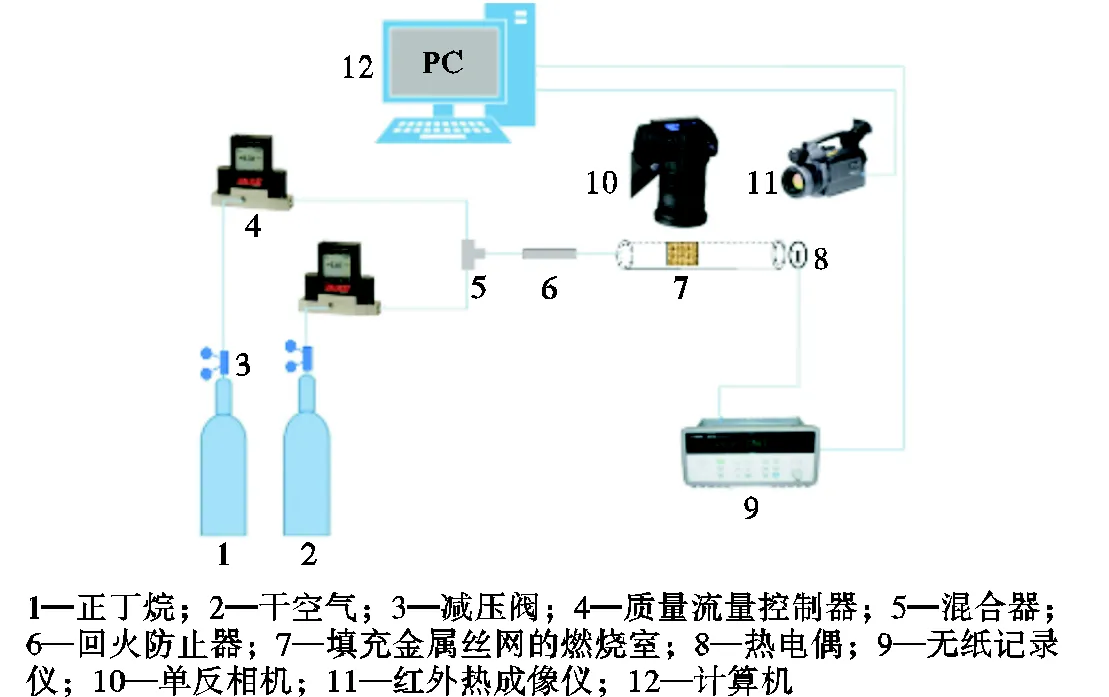

1 实验系统与方法

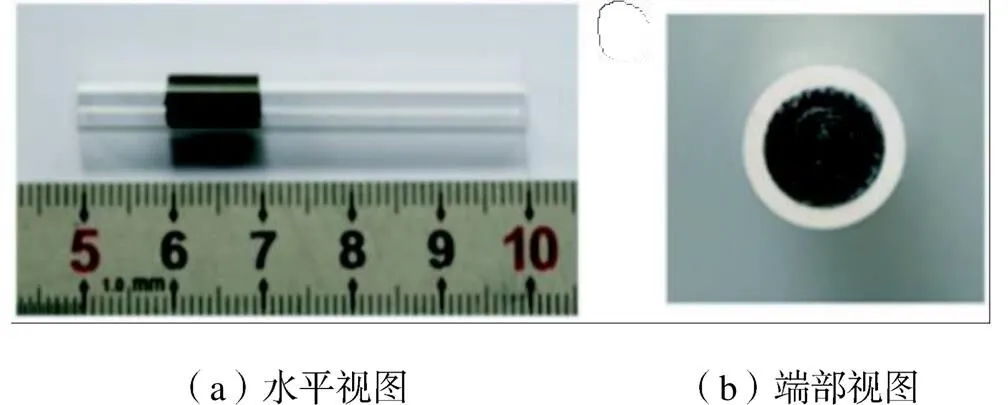

实验系统如图1所示.高压正丁烷和干空气(纯度≥99.9%)储存于两个气瓶中,通过减压阀将气体压力降至0.1MPa,使管道中的正丁烷处于气态.通过两个质量流量控制器(精度:0.2%,美国Alicat公司)调节燃料和空气的流量,在混合器中获得想要的未燃气体混合物的当量比和进气速度.燃烧室采用透明耐热石英管,以便于直接观察火焰形态,如图2所示.管状燃烧室内径为6mm,长度为50mm,壁厚为1mm.先将不锈钢丝网卷制形成一段10mm长的多孔介质,然后将其作为一个整体插入石英管中.需要指出的是,使用这种方法制作的多孔介质不可避免地会在中心留下一个小孔,这不利于火焰稳定,后面将对此进行讨论.金属丝网的物性如表1所示.

燃烧器被水平固定于工作台上.首先用火炬加热管壁.然后,在合适的流量和当量比下点燃出口处的新鲜混合物,火焰向上游传播并稳定在丝网表面.当燃烧系统达到稳态后,以0.05m/s的变化步长将混合气流量切换到下一个工况.使用数字单反相机(佳能EOS6D)拍摄火焰照片,采用红外热像仪(Fotric,上海)测量壁面温度分布.利用热电偶对石英管表面发射率进行标定.同时,采用K型热电偶(精度±0.75%)和无纸记录仪对尾气温度进行监测,便于观察和判断燃烧系统是否达到稳态.考虑热电偶对环境的热损失并对测试温度进行修正[25].

图1 实验系统示意

图2 填充金属丝网的燃烧器水平视图和端部视图

表1 金属丝网物性参数

Tab.1 Properties of the wire mesh

2 结果与讨论

首先介绍预混气当量比和进气速度对主要燃烧特性(包括:火焰形状、燃烧模式、可燃极限、壁温分布和排烟温度)的影响,然后对火焰形状和吹熄极限的变化趋势进行了简要的讨论.

2.1 当量比和进气速度对火焰形态的影响

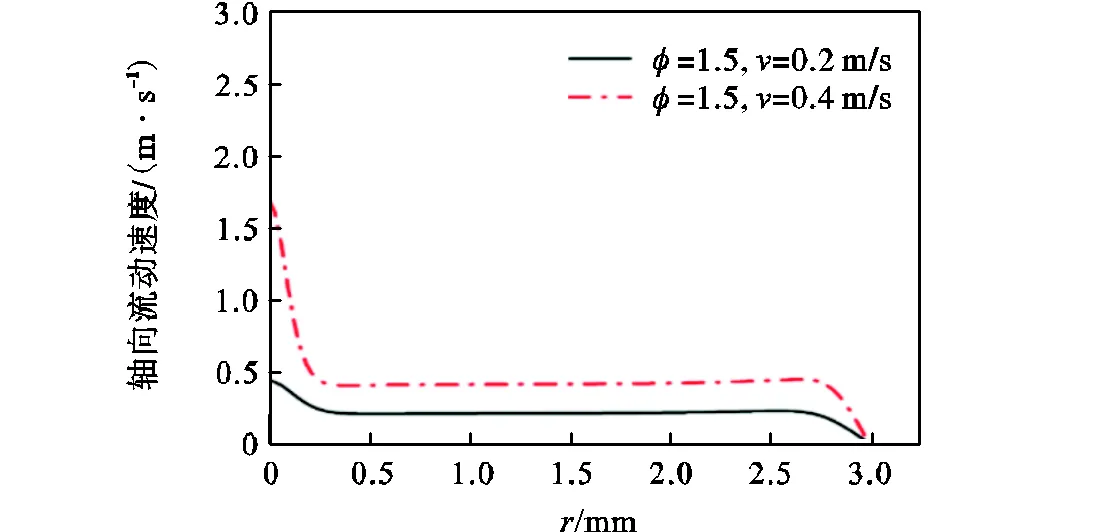

图3为分别为0.9、1.0、1.2和1.5时不同进气速度下的火焰照片,其中用白线标识出石英管内壁.由图3(a)可见,在=0.9、=0.1m/s时火焰呈绿色且较厚.这可能是由于C2成分在相对较低的反应温度下释放出绿色化学发光[26].此外,管壁附近存在较宽的死区,表明壁面附近的火焰被淬熄,未燃混合气流出金属丝网后,导致近壁处火焰锋面发生弯曲.当进气速度增大到=0.2m/s时,火焰前锋变平薄,近壁区的火焰没有发生淬熄,同时火焰变为蓝色.另外,部分火焰浸入金属丝网中,使固体升温产生较强的热辐射(丝网发红).当进气速度增大到=0.3m/s时,火焰被吹向金属丝网表面,热辐射减弱.但此时火焰表面的中心出现了一个很小的凸点,这应该是由于丝网中心处存在小孔,使圆管中心处的流速较大造成的.为了验证这一猜想,假设中心小孔的直径为0.2mm,对=0.2m/s和=0.4m/s,=1.5工况下的冷态流动进行了二维数值模拟.图4给出了在金属丝网右表面下游1mm处轴向速度沿径向的分布.可以看出,在圆管中心区域的轴向速度比其他区域更大,而且当进气速度较大时(如=0.4m/s)更加明显.可以想象,在燃烧状态下,未燃预混气受到金属丝网的预热作用而产生体积膨胀和加速效应,这种中心凸起现象将更加明显.

图3 火焰形态随进气速度的变化

图4 冷态下预混气的轴向速度沿径向的分布曲线

随着进气速度的进一步增加(=0.4m/s时),火焰中心凸起更加明显.同时,从丝网不再发红可以推断出,此时火焰已经完全悬浮于丝网表面.此外,火焰在下方呈现双层褶皱结构,这实际上反映了这部分火焰相对于其他部分来说,已经被吹离丝网表面更远.当进气速度增加到=0.5m/s时,火焰结构变得更加复杂,近壁面区域的火焰均被完全吹离丝网表面.之后,当进气速度进一步提高时,火焰将被吹灭.

图3(b)为=1.0时不同进气速度下的火焰照片.在=0.1m/s下,火焰前端是蓝色弯曲的.总的来说,相同进气速度下=1.0的火焰要比=0.9的更薄.但是,火焰在=1.0时将更早地脱离金属丝网表面,这从=0.3m/s时丝网已经完全不再发红可以反映出来.此外,在较高的进气速度(=0.5m/s)下,火焰呈淡蓝绿色.图3(c)为=1.2时不同进气速度下的火焰照片.由图可以看出,随着进气速度的增加,火焰变化的总体趋势与=0.9相似.然而,火焰在=1.2时与=0.9存在两个明显区别.首先,当=0.1m/s和=0.2m/s时火焰呈绿色,说明富燃有利于正丁烷形成更多的C2成分.在较高的进气速度下(如=0.6m/s),火焰发光向蓝绿色转变.图3(d)为=1.5时不同进气速度下的火焰照片.从图中可以看到,预混气的火焰由低速下的绿色逐步转变为蓝绿色,速度增大的过程中并没有出现蓝色火焰.这 表明在更高当量比的情况下,预混气的燃烧更加不充分.

实验还表明,当≥1.2、≥0.5m/s时,富燃混合物在管道内燃烧不完全,导致管道出口出现扩散火焰.图5以=1.5、=0.6m/s为例说明了这种燃烧模式.可以看到内部火焰已经以复杂的结构被吹离管壁,同时一个浅蓝色扩散火焰附着于管口.

图5 f=1.5、v=0.6m/s时火焰照片

2.2 燃烧模式分布与燃烧极限

基于系统地实验观察,绘制了如图6所示的燃烧模式分布谱.除了熄火极限和吹熄极限(分别对应 于最低和最高的可燃速度)之外,实验还发现了另外4种燃烧模式,即绿色火焰、蓝色火焰、蓝绿色火焰、以及内部火焰和外部扩散火焰共存的模式.从图6中可以看出,大多数工况的燃烧模式为蓝色火焰,特别是在贫燃情况下.此外,对于=0.9和1.1≤≤1.5,火焰在低速下呈绿色.同时,在≥1.1时,火焰在较高的进气速度下呈蓝绿色.当量比进一步升高时(1.2≤≤1.5),除了管内火焰外,还会在管口出现由于剩余燃料的重新点燃而形成的外部火焰(见图5).

图6 燃烧模式分布谱

图7为不同当量比下火焰吹熄极限和熄火极限.当从0.5增加到1.1时,吹熄极限首先线性增加,在=1.2处保持不变,然后当从1.2增大到1.5时继续线性升高.熄火极限在=0.9~1.2时较低,为0.1m/s;然而在较贫燃和富燃的两侧均为0.2m/s.这些结果表明,在化学恰当比附近火焰可以在较低的进气速度下维持,但在较高当量比下获得较大的吹熄极限.众所周知,在低进气速度下,燃烧热释放量非常有限,熄火极限主要是由热损失比过大引起的.在这里,热损失比定义为单位时间火焰向丝网和管壁传递的热量与火焰热释放率的比值.在=0.9~1.2时,由于热释放速率较大,热损失率相对较小.因此,在=0.9~1.2范围内,可以达到较低的熄火极限.

对富燃侧火焰吹熄极限的单调增加趋势做一个定性分析.多孔介质的存在对火焰吹熄极限有3个方面的影响.为了便于分析,图8中绘制了=0.4m/s时当量比分别为1.1、1.3和1.5时的沿外壁面中心线的温度分布,其中两条竖虚线用来指示多孔区域.从图中可以看到,在多孔介质区域对应的壁面,其温度迅速上升到一个较高的水平.因此,未燃预混气可以通过火焰经由金属丝网的热循环效应得到预热,这对于稳定火焰是有利的.同时,从火焰自身来说,火焰向金属丝网和管壁传递热量可以看作是热损失,这对火焰稳定有负面影响.此外,还有一个文献中很少提及的方面,即多孔介质对未燃气体的预热作用使未燃混合气在较高温度下发生体积膨胀流动加速.毫无疑问,这对火焰稳定是不利的.在富燃条件下,当当量比增加到更高时,由于偏离最佳的化学计量比,燃烧强度下降,反过来预热效果也随之减弱,导致预混气的燃烧速度降低.然而,火焰锋面前的预混气流速也降低了.与此同时,由于火焰位置(大致由壁温峰值位置判断)向下游移动(如=1.5),而且壁面温度水平也下降了,使得火焰的热量损失减少.此外,管口处的扩散火焰在高当量比时变得更强,石英管下游能维持较高的壁面温度,这对于稳定管内火焰将发挥重要作用.这可以从图8中看到,下游壁温水平在=1.5和=1.1时几乎是一样的.综上所述,火焰吹熄极限的单调增加趋势是上述三方面因素共同作用的结果.

图7 吹熄极限与熄火极限随当量比的变化

图8 不同当量比下沿外壁面中心线的温度分布

2.3 当量比和进气速度对壁温分布的影响

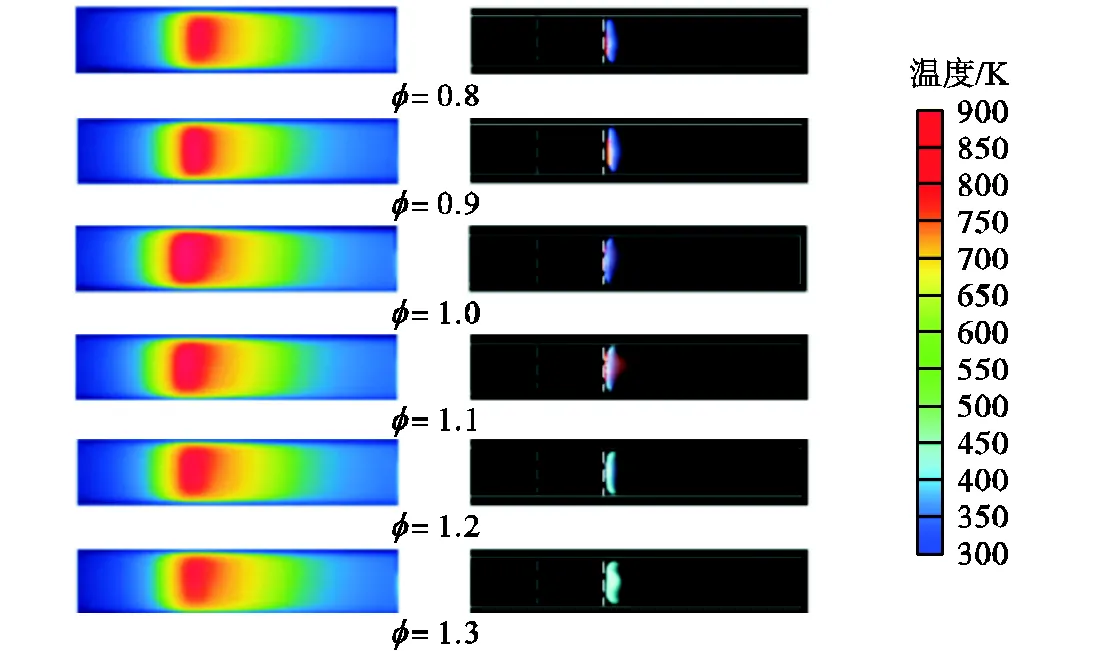

图9为=0.2m/s时不同当量比下的壁面红外热像图及相应的火焰照片.可以看出,当从0.8增加到1.0时,高温区的左端向上游略微移动随后在富燃状态下稳定.在贫燃状态下,随着当量比升高预混气中的燃料逐步增加,反应的热释放增加使得壁温逐渐升高,高温区扩大,这在=1.0达到极值.当增大超过1.0后,由于燃料燃烧不完全,高温区逐渐缩小,壁温水平下降.

图9 管壁红外热像图以及火焰形态随当量比的变化

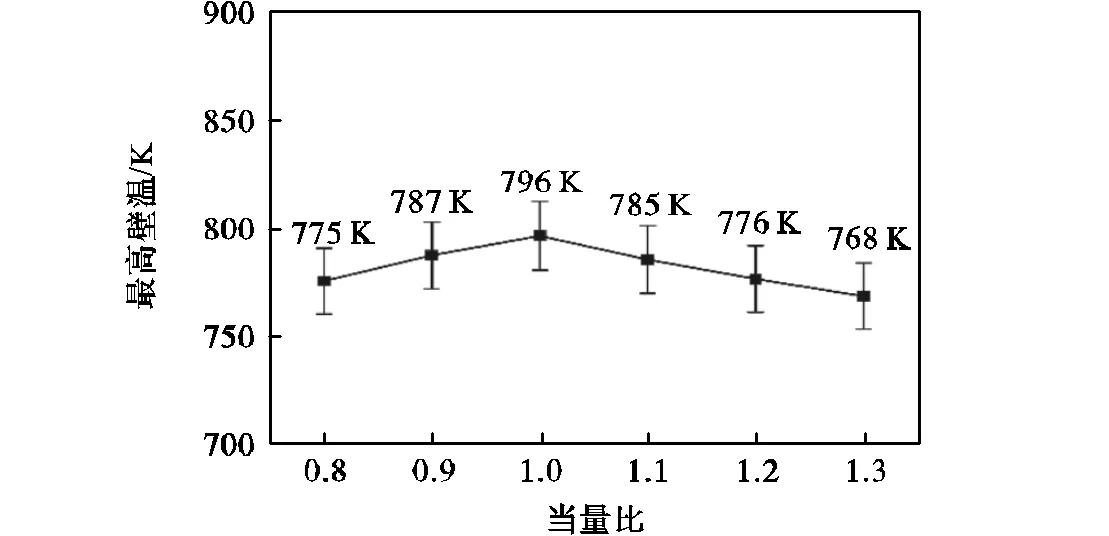

图10为=0.2m/s时壁面最高温度随预混气当量比的变化情况.可以看出,随着从0.8增加到1.3,最高壁温先升高后降低,在=1.0时达到最大值796K.这是因为化学恰当比的预混气燃烧强度较大,热释放率相应更高.此后,由于富燃预混气不完全燃烧,最高壁温随着当量比的进一步增加而逐渐 降低.

图10 管壁最高温度随当量比的变化

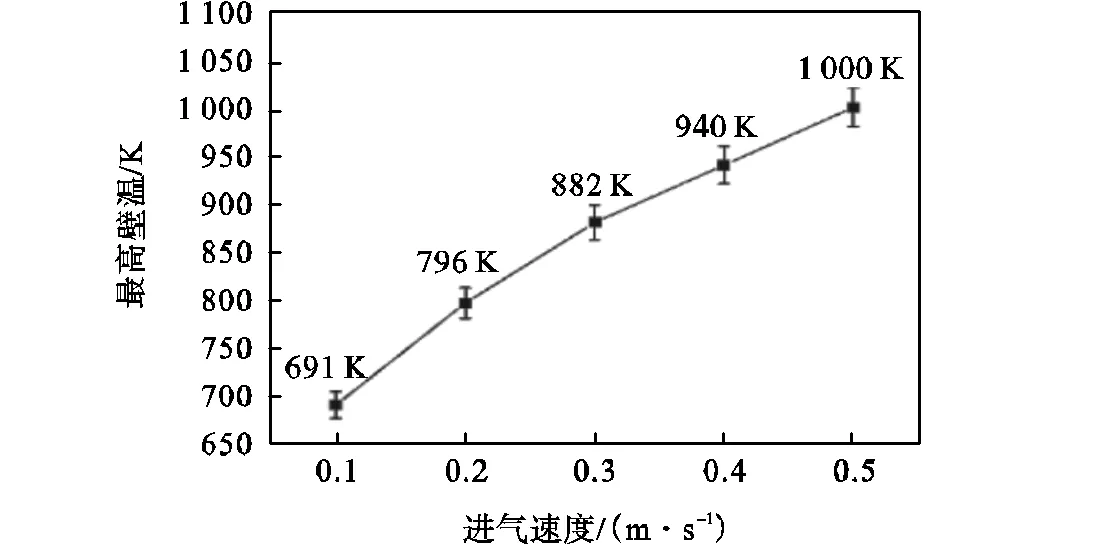

图11为=1.0时不同进气速度下的壁面红外热像图.可以看出,在=0.1m/s时,壁面温度水平明显低于其他情况.当增加到0.2m/s时,壁面温度水平明显升高.随着进气速度的进一步增大,高温区左端基本保持不变,但其右端向下游延伸,这主要是由于火焰中心凸起的原因(见图3(b)).当进气速度增加到0.5m/s时,壁面温度水平急剧上升,左侧出现倾斜,这是由于该工况下火焰发生了倾斜(见图3(b)).图12为=1.0时,壁面最高温度随进气速度的变化情况.可以看出,当=0.1m/s时,最高壁温仅为691K.总的来说,当进气速度从0.1m/s增加到0.5m/s时,最高壁温几乎呈线性增加.在=0.5m/s时,壁面最高温度可达1000K.这是由于随着进气速度的增加,更多反应物进入管中,燃烧热释放量增加.因此,火焰和管壁的温度也随之升高.

图11 管壁红外热像图随进气速度的变化

图12 管壁最高温度随进气速度的变化

2.4 排烟温度特性

不同工况下的排烟温度如图13所示.需要注意的是,由于在高当量比和高进气速度的情况下管口处存在扩散火焰,因此没有测量这些工况下的排烟温度.由图13可以看出,在相同的当量比下,随着进气速度的增加,排烟温度上升较快.造成这种现象的原因有两个方面.一方面,随着进气速度的增加,燃料供给量增加,火焰温度升高;另一方面,火焰表面的中心凸起随着进气速度的增大向管口延长,也会导致排气温度升高.然而,从图13也可以看出,在相同进气速度下,排烟温度随当量比的变化相对较小.这一现象的原因解释如下:排烟温度的高低主要受燃烧热释放和壁面散热损失的共同影响.当火焰温度升高时,壁面温度水平相应升高,散热损失也随之增大.因此,热损失比(这里定义为外壁面的热损失率与火焰的热释放率之比)变化不大,从而使得排烟温度的变化较小,特别是在相对较低的进气速度下.而在较高的进气速度下,由于不完全燃烧的存在,排烟温度随着当量比的增加而略有下降.

图13 不同当量比和进气速度下的排烟温度

3 结 论

(1)即使在很低的进气速度下,预混气也无法实现完全浸没式燃烧.多数情况下形成部分浸没火焰或表面火焰.当1.2≤≤1.5时,在较高的进气速度下,管口建立了扩散火焰.

(2)火焰在大多数情况下呈蓝色,但对于1.1≤≤1.5和=0.9的预混气,在低进气速度下火焰呈绿色.

(3)在=0.9~1.2时,预混气的熄火极限为0.1m/s,其他当量比下的熄火极限为0.2m/s.但随着当量比的增加,火焰吹熄极限几乎呈线性增加.分析表明,这种单调趋势可能是多孔介质的预热效应、火焰的热损失效应、未燃预混气的体积膨胀效应以及管口扩散火焰对管内火焰的支持作用的综合结果.

(4)当进气速度相同时,最高壁面温度随着当量比的增大先升高后降低,在=1.0时最大.而相同的当量比下,壁面温度随进气速度的增加几乎呈线性 增加.

(5)相同当量比下,排烟温度随进气速度的增加而升高.然而,在相同的进气速度下,排烟气温度在低、中进气速度下几乎保持不变.

[1] Walther D C,Ahn J. Advances and challenges in the development of power-generation systems at small scales[J].,2011,37(5):583-610.

[2] Wan J L,Fan A W. Recent progress in flame stabilization technologies for combustion-based micro energy and power systems[J].,2021,286:119391.

[3] Banerjee A,Paul D. Developments and applications of porous medium combustion:A recent review[J].,2021,221:119868.

[4] Yang W M,Chou S K,Chua K J,et al. Research on modular micro combustor-radiator with and without porous media[J].,2011,168:799-802.

[5] Peng Q G,E J Q,Chen J,et al. Investigations on effects of wall thickness and porous media on the thermal performance of a non-premixed hydrogen fueled cylindrical micro combustor[J].,2018,155:276-286.

[6] Kang X,Veeraragavan A. Experimental demonstration of a novel approach to increase power conversion poten-tial of a hydrocarbon fueled,portable,thermo-photovoltaic system[J].,2017,133:127-137.

[7] Li J,Wang Y T,Shi J R,et al. Dynamic behaviors of premixed hydrogen-air flames in a planar micro-combustor filled with porous medium[J].,2015,145:70-78.

[8] Yang H L,Minaev S,Geynce E,et al. Filtration combustion of methane in high-porosity micro-fibrous media[J].,2009,181:654-669.

[9] Fursenko R,Minaev S,Maruta K,et al. Characteristic regimes in premixed gas combustion in high-porosity micro-fibrous porous media [J].,2010,14:571-581.

[10] Liu Y,Fan A W,Yao H,et al. Numerical investiga-tion of filtration gas combustion in a mesoscale combus-tor filled with inert fibrous porous medium[J].,2015,91:18-26.

[11] Liu Y,Zhang J Y,Fan A W,et al. Numerical investigation of CH4/O2mixing in Y-shaped mesoscale combustors with/without porous media[J].,2014,79:7-13.

[12] Liu Y,Ning D G,Fan A W,et al. Experimental and numerical investigations on flame stability of methane/air mixtures in mesoscale combustors filled with fibrous po-rous media[J].,2016,123:402-409.

[13] Ning D G,Liu Y,Xiang Y,et al. Experimental inves-tigation on non-premixed methane/air combustion in Y-shaped meso-scale combustors with/without fibrous po-rous media[J].,2017,138:22-29.

[14] Wang W,Zuo Z X,Liu J. Experimental study and numerical analysis of the scaling effect on the flame stabilization of propane/air mixture in the micro-scale porous combustor [J].,2019,174:509-518.

[15] Siringnano W A,Pham T K,Dunn-Rankin D. Minia-ture-scale liquid-fuel-film combustor[J].,2002,29:925-931.

[16] Li Y H,Chao Y C,Amade N S,et al. Progress in miniature liquid film combustors:Double chamber and central porous fuel inlet designs[J].,2008,32:1118-1131.

[17] Gan Y H,Xu J L,Yan Y Y,et al. A comparative study on free jet and confined jet diffusion flames of liquid ethanol from small nozzles[J].,2014,186:120-138.

[18] Gan Y H,Luo Z B,Cheng Y P,et al. The electro-spraying characteristics of ethanol for application in a small-scale combustor under combined electric field[J].,2015,87:595-604.

[19] Li J,Huang J,Chen X,et al. Effects of heat recircula-tion on combustion characteristics of n-heptane in micro combustors[J].,2016,109:697-708.

[20] Chen X J,Li J W,Zhao D,et al. Effects of porous media on partially premixed combustion and heat transfer in meso-scale burners fuelled with ethanol[J].,2021,224:120191.

[21] Yang W J,Zhang X,Zhu X Y,et al. Heterogeneous reaction and homogeneous flame coupled combustion behavior of n-decane in a partially packed catalytic bed combustor [J].,2021,290:120042.

[22] Zhong B J,Yang F,Yang Q T. Catalytic combustion of n-C4H10and DME in swiss-roll combustor with porous ceramics[J].,2012,184:573-584.

[23] Dubey A K,Tezuka T,Hasegawa S,et al. Study on sooting behavior of premixed C1–C4n-alkanes/air flames using a micro flow reactor with a controlled temperature profile[J].,2016,174:100-110.

[24] Kikui S,Kamada T,Nakamura H,et al. Characteris-tics of n-butane weak flames at elevated pressures in a micro flow reactor with a controlled temperature pro-file[J].,2015,35(3):3405-3412.

[25] Brundage A L,Donaldson A B,Gill W,et al. Ther-mocouple response in fires(Part 1):considerations in flame temperature measurements by a thermocouple[J].,2011,29(3):213-226.

[26] Lewis B,Elbe G Von.[M]. New York:Academic Press,1987.

N-C4H10/Air Combustion in a Small Channel Partially Filled with Porous Media

Yang Guangyao,Li Jiaxin,Hou Bin,Fan Aiwu

(School of Energy and Power Engineering,Huazhong University of Science and Technology,Wuhan 430074,China)

Because of their high specific energy,liquid fuels are attractive candidates for miniature combustion-based power devices. In this work,the characteristics of n-C4H10/air combustion in a small channel partially filled with porous media were experimentally investigated. Surface flames or partially submerged flames were detected in the majority of experimental conditions. In addition,on the fuel-rich side with an equivalence ratio of 1.2≤≤1.5,an external diffusion flame was detected at large incoming velocities. Moreover,the flame blow-off limit increased almost in a linear manner with an increasing equivalence ratio,which was revealed to be a result of the combined effects of heat recirculation effect,heat loss effect,volumetric expansion effect and the support from the external diffusion flame. Furthermore,at a constant equivalence ratio,the exhaust gas temperature and the maximum wall temperature rose simultaneously with the inlet velocity. However,the exhaust gas temperature hardly varied with the equivalence ratio at low and moderate inlet velocities. This was because the wall temperature level and the heat loss ratio of the outer wall varied rather slightly with the increase of equivalence ratio. In conclusion,these discoveries shed light on the combustion behavior in the small channel inserted with a segment of porous medium.

porous media combustion;micro-combustion;butane;flame stability

TK16

A

1006-8740(2023)03-0301-07

10.11715/rskxjs.R202305009

2022-03-20.

国家自然科学基金资助项目(52176106).

羊光耀(1996—),男,硕士,m201971082@hust.edu.cn.Email:m_bigm@tju.edu.cn

范爱武,男,博士,教授,faw@hust.edu.cn.

(责任编辑:梁 霞)