ABAQUS二次开发在多片式摩擦副仿真中的应用

王延忠,于祥云,窦德龙,张 震

(北京航空航天大学机械工程与自动化学院,北京 100191)

1 引言

通风盘式制动器因其制动稳定性、可控性、可提供较大范围的制动力矩而被广泛应用。而多片式摩擦副的机构主要有制动器、离合器等,具有功率密度高、散热效果好,传递扭矩大,接合平稳等优点广泛应用于车辆、船舶、航空等各个工程领域。摩擦部件由分离盘和摩擦盘组成,沿转轴交替排列,在接合和分离过程中,分离盘在液压活塞的作用下与摩擦盘接触并滑动,在其接触面上必然产生摩擦热[1,2]。

ABAQUS有限元分析软件具有强大的建模能力以及强大的非线性计算能力,且其自带的前后处理器为用户提供了广泛的功能,但如自动重复化建模,参数化分析研究,访问结果数据库等功能还需要通过二次开发或使用其它软件才能更好地实现[3-5]。

学者们针对有限元分析软件二次开发进行了大量研究。华中科技大学郁荣等[6]用Python 语言开发蜂窝单胞结构自动建模的程序,大大减轻变参数系列分析过程中的工作量。西南交通大学陈飞等[7]使用Python 语言对Abaqus软件的前、后处理模块进行二次开发,为快速预测不同喷丸参数下弓形件喷丸强化的变形提供参考。于金[8]等通过对ABAQUS二次开发获得延伸机匣由让刀引起的加工变形数据,对此类零件的工装设计提供了理论指导。内燃机可靠性国家重点实验室刘宏杰等[9]通过对ABAQUS二次开发得到了螺栓实际滑移量计算方法,提高了螺栓连接的可靠性。Jian Wu等[10]详细描述了CFRP-CFST的参数化建模过程,并用实验数据验证了脚本语言建模的准确性和有效性。另外,许多学者围绕多盘制动器的热结构耦合展开研究,对具体制动器结构紧急制动过程进行数值仿真[11,12]。然而,鲜见基于ABAQUS二次开发的多片式摩擦副热结构耦合仿真应用研究。

本文在对ABAQUS进行二次开发提高仿真效率的基础上,利用典型多片式摩擦副结构——无返回装置作为仿真实例,对比分析不同摩擦副对数,不同尺寸参数在摩擦过程的热力响应情况进行分析,得出在一定尺寸空间、一定制动压力的情况下最高效的多片式制动结构。

2 多片式摩擦副结构

对多片式摩擦副的分析将以民机舱门作动系统中的无返回机构为例,货舱门开启机构包括电机、减速器、无返回机构、旋转作动器、连杆机构,而无返回机构作为紧急制动、舱门把持和舱门关闭过程中的制动装置,在作动过程中具有重要意义。

无返回装置内部结构如图1所示,输入轴通过球窝副与小连接轴相连,小连接轴通过花键与动摩擦片、大连接轴固连,而输出轴通过球窝副与大连接轴相连,最后,静摩擦片、挡板与壳体固连,各部件运动状态为动摩擦片与小连接轴通过花键连接,可沿轴向上移动,有轴向移动与沿轴线旋转两个自由度;静摩擦片用花键与壳体相连,可沿壳体轴向移动,但静摩擦片不可转动,只有一个轴向移动自由度;挡板为完全固定。

图1 无返回装置结构示意图

具体的制动过程如下:开启舱门后把持舱门以及关闭舱门时舱门在重力作用下带动输出轴转动,输出轴与大连接轴相连,而大连接轴通过输出侧球窝副转化的压紧力压紧摩擦副,同时带动小连接轴、动摩擦片转动,从而产生摩擦力矩以达到制动效果。

3 多片式摩擦副参数化建模二次开发

3.1 ABAQUS内核脚本程序及GUI插件程序

ABAQUS软件为用户提供了专门的二次开发接口,包括用户子程序(User Subroutine)和ABAQUS脚本接口(Abaqus Scripting Interface,使用Python语言编写)。

ABAQUS/CAE内核脚本程序基于Python语言实现,扩展了约500个对象。内核脚本程序实质上就是对ABAQUS中对象进行操作,实现各自功能。用户可以使用ABAQUS的GUI工具包中命令或者借助RSG(Really Simple GUI)对话框构造器开发GUI插件程序。GUI插件程序可以在指定模块中执行函数,通过定制的图形用户界面输入参数,实现前后处理中复杂的操作过程。ABAQUS /CAE中GUI和内核之间的交互如图2所示[13]。

图2 内核与GUI的交互过程

3.2 参数化输入界面

二次开发主要可以实现ABAQUS仿真软件对摩擦副的快速建模过程,界面主要分为三个模块,若干参数可以进行预先设定,通过RSG对话框构造器开发GUI插件程序。

第一模块为工况参数设置模块,如图3所示。包含设定摩擦片对数(多片摩擦副中动、静摩擦片对数),仿真分析步时间(加压时间和制动时间),压力大小(大连接轴传递压力转换为作用于最外侧静摩擦片的面压),旋转速度(动摩擦片的旋转速度),网格划分(动静摩擦片网格疏密)。

图3 工况参数设置界面

第二模块为建模尺寸模块,如图4所示。包含制动器的挡板、动摩擦片以及静摩擦片尺寸参数,实现精确建模,为后续的结构分析与自动化建模奠定基础。

图4 尺寸参数设置界面

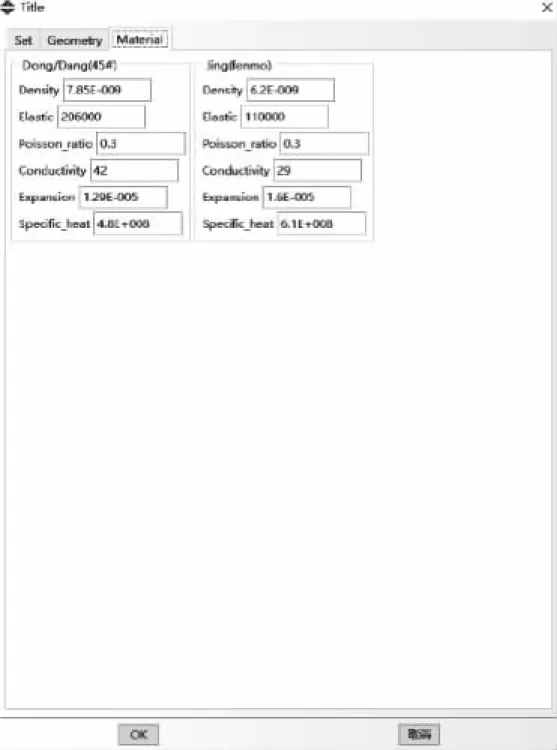

第三模块材料参数模块,如图5所示。可以针对材料属性进行个性化定制,所提供的材料参数接口包括动、静摩擦片的材料密度、弹性模量、泊松比、热传导系数、热膨胀、比热等相关参数。

图5 材料参数设置界面

3.3 编程思路及主程序代码

程序总体设计思路如图6所示。

图6 程序总体设计思路

根据多片式摩擦副的结构特点,用参考点RP1点与动摩擦片内径面耦合设置旋转速度模拟小连接轴的转动过程;用参考点RP2点与静摩擦片内径面耦合限制其它方向自由度;挡板设置为完全固定。摩擦片的接触面参数设置和动、静摩擦片一致,通过对最外侧静摩擦片施加压强模拟大连接轴通过球窝副所传递的压力,设置RP3点为附加转动惯量点,用以与动摩擦片内径面耦合模拟其它运动结构在小连接轴处的等效转动惯量,两对摩擦片的装配结构如图7所示。

图7 两对摩擦片ABAQUS装配图

由程序总体设计思路以及多片式摩擦副结构特点建立的参数化建模程序主要脚本语句如下:

# 引入所需模块,与GUI设定的变量建立连接

fromabaqus import *

defjianmo(NUM,step1,step2,pressure,……

# 建挡板模型,利用ABAQUS自带建模工具进行二维图的构建,对相应尺寸进行参数化

s1=mdb.models[′Model-1′].ConstrainedSketch(name=′profile′,……

# 定义材料参数

mdb.models[′Model-1′].materials[′Gang′].Density(table=((density1,),))……

# 建n对动摩擦片模型,利用草图进行二维图纸的构建、尺寸参数化同上,n对静摩擦片同理

fori in range(1,NUM):

# 分别对动、静摩擦片进行材料赋予

p.SectionAssignment(region=region, sectionName=′Gang′, offset=0.0,……

# 实例化n对摩擦片

a.Instance(name=′Dong′+str(i), part=p,……

# 建立两个分析步,设置温度场输出,设置接触条件,指定表面并设置膜层散热系数,热辐射

mdb.models[′Model-1′].TempDisplacementDynamicsStep(name=′Step-1′,……

#建立两个耦合参考点并指定动、静摩擦片相应的内圈表面进行耦合

mdb.models[′Model-1′].Coupling(name=′Constraint-1′, controlPoint=region11,……

#设置幅值,施加压强,固定耦合点、设置旋转角度,固定挡板,选定相应表面施加预定义温度场

mdb.models[′Model-1′].TabularAmplitude(name=′Amp-1′, timeSpan=STEP,……

#划分网格

p.setElementType(regions=pickedRegions, elemTypes=(elemType1, elemType2, elemType3))……

#提交任务

mdb.Job(name=′Job-′+str(int(NUM-1))+′CP′,model=′Model-1′,……

4 仿真算例对比分析

4.1 参数及工况的选择

模型尺寸可见自动化建模界面图3-图5,为简化模型去除花键卡槽和动摩擦片盘面上的沟槽,并为整体结构划分网格,整个模型采用mm-N-s-T单位制。

静摩擦片基片采用65Mn,摩擦材料为铜基粉末合金,动摩擦片和其余材料采用45号钢。采用两个分析步:step1:在0.001s内完成加压;step2:剩余0.002s内为自由制动过程。在初始分析步Initial给定预定义环境温度以及预定义初始速度观察加压后制动过程中的压力变化和温度变化。

根据工作原理定义各部件边界条件,在动摩擦片耦合点RP1上给定13.78rad/s的初速度,由球窝结构压紧力转换为施加在端面上的压强p=535875Pa;定义环境温度20度,添加表面热交换系数。网格类型为6面体C3D8RT,为使其更好地收敛,动摩擦片网格相比于静摩擦片网格适当密集一些。

4.2 仿真结果

为区分不同摩擦片表面方便说明,统一将摩擦片对数编号在最前,一对为1DONG;靠近挡板处的动摩擦片编号为DONG1摩擦片,依次向后编号,且每个摩擦片靠近挡板侧的表面为1表面,另一侧表面为2表面。(如2DONG11,表示两对摩擦副的结构下,最靠近挡板处的动摩擦片,其与挡板接触的表面的云图分布情况。)

舱门关闭过程为短暂的旋转、制动间歇性过程,本算例针对关门过程中制动环节/紧急制动过程进行分析,并对不同位置的动摩擦片和不同摩擦片对数的动摩擦片仿真结果进行对比。

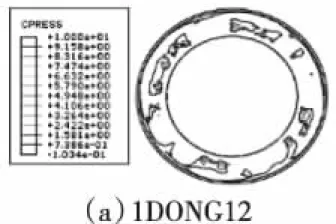

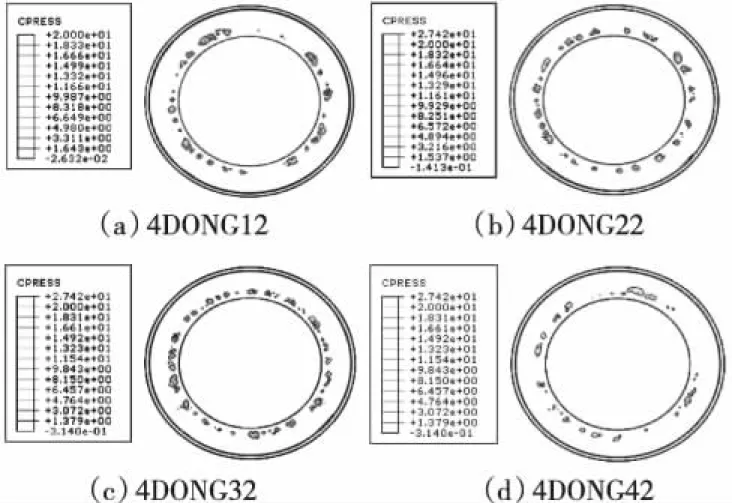

4.2.1 压力分布仿真结果

图8-图11为不同摩擦片对数的情况下,各动摩擦片部分表面的压力分布云图,在动态情况下,不同摩擦片数的动态接触压力状态具有相似的特征,其分布大致呈现为摩擦片靠近内径处接触压力大,外径处接触压力小的规律,但摩擦片上的压力并不均匀,在制动过程中摩擦副的接触压力出现集中现象,随着摩擦副数的增多,集中接触压力的最大值呈现递增的情况,对于同种工况下的不同动摩擦片而言,均出现不同程度的压力集中,但以最靠近挡板的DONG12面最为显著。此外,由压力分布图分析得知,一对摩擦片的接触压力要比更多对数的均匀,呈现出随着摩擦副数的增多,整体分布均匀性递减,集中压力峰值越大的情况(此处的均匀指的是压力的梯度变化情况)。

图8 一对摩擦片压力分布图

图9 两对摩擦片压力分布图

图10 三对摩擦片压力分布图

图11 四对摩擦片压力分布图

4.2.2 温度分布及角速度变化仿真结果

图12为摩擦片对数为3时不同动摩擦片两个表面的温度分布云图,其余对数的仿真结果分布规律与图12类似,最高温度汇总如表1所示。

表1 不同摩擦片对数的最高温度

图12 三对摩擦片温度分布图

整体来看,温度分布云图与接触压力分布情况类似,呈现出摩擦片靠近内径处温度较大的分布。沿表面径向典型结点进行采样后,从摩擦副的对数、距离施压静摩擦片侧的远近和摩擦片两侧不同的表面进行分析,随着摩擦副的增多,整体温度呈下降趋势,对于同种工况,靠近挡板的DONG12面温度分布不均,与压力分布图形成对应,且为容易出现温度极值的表面,与挡板和最外侧静摩擦片直接接触的两表面DONG11、DONG*2温度分布均没有明显的集中现象,温升平缓均匀。

从图13可以得知,对于整个制动过程而言,在给定仿真工况下从13.78rad/s的初速度到制动停止的时间可以从图中记录为:一对摩擦片,2.5E-3s;两对摩擦片,1.5 E-3s;三对摩擦片,1.25E-3s;四对摩擦片,1.2E-3s

图13 不同摩擦片数角速度变化

5 结论与展望

通过对商用有限元软件ABAQUS的二次开发对多片式摩擦副进行热力耦合分析,可以较为真实地模拟制动过程中的压力、温度变化情况及旋转部件角速度变化过程。仿真结果表明:

1)多片式摩擦结构随着摩擦副数的增多,接触压力、接触面积和传递过程的复杂性也成倍的增加,所以对于接触压力分布而言也越来越不均匀,且以靠近挡板的动摩擦片DONG12面眼里集中情况最为显著。

2)多片式摩擦结构随着摩擦副数的增多,制动力增大,制动时间随之逐渐减少,最大温升也会降低。同种工况下不同摩擦片数的制动时间为:一对摩擦片,2.5E-3s;两对摩擦片,1.5 E-3s;三对摩擦片,1.25E-3s;四对摩擦片,1.2E-3s。

3)靠近挡板的DONG12面温度分布不均,与压力分布图形成对应,但整体上看动摩擦片从DONG1至DONG3的温度分布逐渐均匀,且与挡板和最外侧静摩擦片直接接触的两表面DONG11、DONG*2温度分布均没有明显的集中现象,温升平缓均匀。

综上所述,摩擦副数的增多会直接导致轴向尺寸的增大,且动态接触应力的集中现象明显,不利于制动过程的稳定运行,另一方面制动时间减少到一定程度之后,摩擦副的增加并不会对制动时间再有显著影响,将以制动力的压紧时间为主要影响因素,取决于压紧力的压紧过程。设计多片式摩擦片对数时在充分考虑空间限制外,还应该在制动温升、制动时间以及制动稳定性上进行分析,本案例无返回装置可以在三对副摩擦片结构时满足飞机舱门的尺寸限制要求,且达到较高的制动性能,同时参数化建模程序为多片式摩擦副的模拟分析提供快速、有效的支持。