木盖板屈曲约束钢板剪力墙抗震性能有限元分析*

李奉阁,汪江超,陈玥

(内蒙古科技大学 土木工程学院,内蒙古 包头 014010)

木盖板屈曲约束钢板剪力墙作为一种新型抗震结构,有效地解决了传统的非加劲厚钢板剪力墙用钢量巨大、不经济,非加劲薄钢板墙抗震耗能时屈曲变形过大等问题;与混凝土屈曲约束钢板墙相比,木盖板更轻便利于施工安装,协调变形能力好,可以避免混凝土盖板提前开裂破坏导致结构失效等问题,且木材可再生、环保绿色的特性应用前景巨大.郭彦林[1-3]等学者采用试验和有限元分析研究了不同类型的钢板墙的抗震性能,并通过数值分析给出了RC盖板约束刚度以及连接螺栓的设计公式;钟恒[4]等学者以约束盖板放置方式等为参数对两个1/3缩尺分块盖板屈曲约束钢板墙进行了试验分析;汪大洋[5-6]等学者对分块盖板屈曲约束钢板墙进行了有限元分析;目前,国内外学者对组合钢板墙和预制混凝土盖板防屈曲钢板剪力墙进行了一些研究,但是对木盖板屈曲约束钢板墙的研究还比较少,还停留在理论研究阶段,不利于该结构的推广应用,因此,文中对木盖板屈曲约束钢板墙进行有限元数值分析,为木盖板屈曲约束钢板剪力墙的推广应用提供基础.

文中前期对设置屈曲约束木盖板和不设置屈曲约束木盖板的两个钢板剪力墙试件进行低周往复荷载拟静力试验;采用数值分析方法,建立ABAQUS有限元模型并对比分析有限元和试验试件的承载能力等特征验证模型正确性,在原试验有限元模型基础上选取木盖板连接螺栓排布方式、内嵌板高厚比和木盖板厚度等影响结构抗震性能的因素,对木盖板屈曲约束钢板剪力墙结构体系做了进一步的参变分析.

1 试验概况

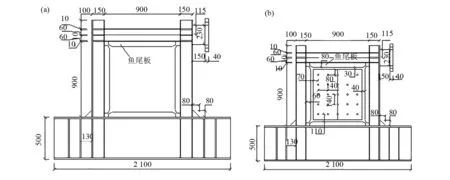

设计两个尺寸相同、单层单跨的普通薄钢板剪力墙和木盖板屈曲约束钢板剪力墙试件,缩尺比例为1/3;框架柱和梁截面分别为HW150 mm×150 mm×7 mm×10 mm和HM150 mm×100 mm×6 mm×9 mm,框架通过焊接方式连接,内填板和木盖板屈曲约束构件几何尺寸分别为900 mm×900 mm×1.8 mm和700 mm×720 mm×70 mm,通过高强螺栓将约束件与内填板连接,具体见图1,对两试件进行低周往复荷载试验,在试件柱顶加载端处施加往复荷载;试件的材性参数见表1和表2.

图1 试验试件尺寸(a)非加劲钢板墙试件;(b)木盖板屈曲约束钢板墙试件

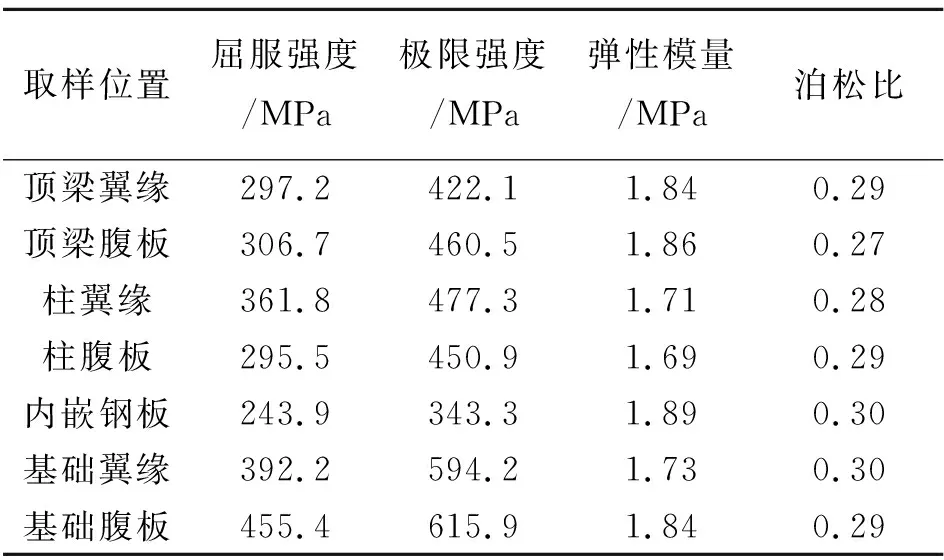

表1 钢材材性性能

表2 木材材性性能

2 有限元模型

采用ABAQUS建立有限元模型,本文采用壳单元S4R和实体单元C3D8R来模拟内填钢板以及周边框架和木盖板约束件,以便获得更精确的计算结果;在确保计算精度的情况下对试验模型进行简化,简化模型见图2;采用绑定约束来模拟框架梁柱之间的焊接连接作用,忽略鱼尾板的影响并将内填钢板直接与框架绑定;以内填钢板为主面、两侧木盖板的内表面为从面设置表面与表面接触的相互作用关系,选用有限滑移公式来模拟两侧木盖板与内填钢板之间的相对滑移;使木盖板与内填钢板之间的接触面光滑且不发生相互穿透,能更好地传递压力和变形;采用梁单元B31来模拟连接螺栓,将两侧木盖板外表面螺栓孔位置处的相应区域与连接螺栓进行MPC多点约束,以实现连接螺栓对两侧木盖板的约束作用.

图2 简化模型

采用双线性强化模型来模拟钢材本构关系,钢材各项参数按照前文材性试验折算成真实值取用,采用米塞斯准则定义钢材的屈服;采用正交各向异性模型来模拟木材本构关系,处于弹性阶段的木材可以用纵、径、弦三方向的弹性模量以及泊松比等9个弹性参数定义正交各向异性.

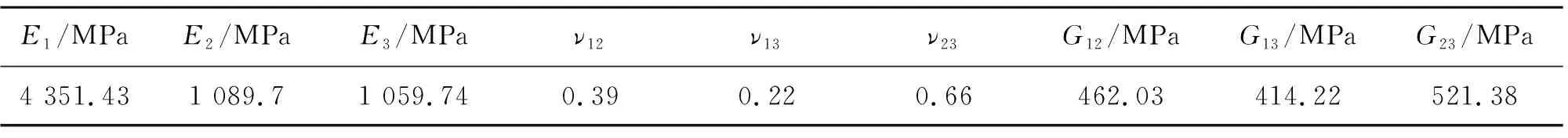

试验与有限元模型的骨架曲线见图3;由图易知,有限元与试验结果在试件达到极限承载力之前有较高的重合度;随着两试件达到极限承载力以后,两试件内填钢板塑性变形严重,两侧柱脚翼缘相继出现屈曲断裂,导致其骨架曲线开始下降,而有限元模型随着材料普遍进入强化阶段,承载力增长也逐渐趋于平缓;总的来说,有限元和试验结果能保持基本的一致性.

图3 有限元与试验骨架曲线对比

3 参变分析

文中在原试验有限元模型基础上选取了木盖板连接螺栓排布方式、内嵌板高厚比和木盖板厚度等影响结构抗震性能的因素,对木盖板屈曲约束钢板剪力墙结构体系做进一步的参变分析,参变模型边界设置以及加载模式等参数和试验模型一致.

3.1 连接螺栓排布方式

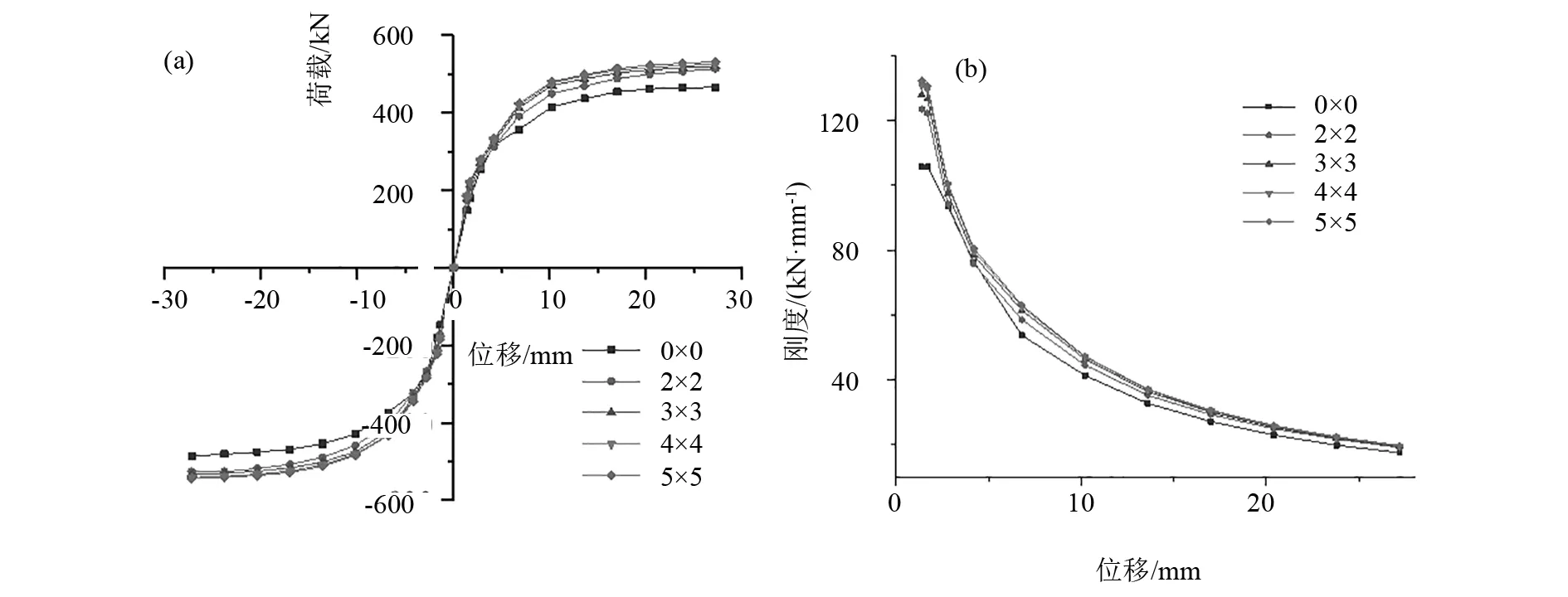

其他参数不变的情况下,对不同连接螺栓排布方式下的木盖板屈曲约束钢板剪力墙模型进行有限元分析,分为5种螺栓排布方式:0×0,2×2,3×3,4×4,5×5.

图4为5种不同螺栓排布方式下模型的骨架曲线和刚度退化对比;0×0相当于普通非加劲钢板剪力墙,由图可以看出,其极限承载力以及刚度要小于其他设置屈曲约束木盖板的构件;在整个加载过程中木盖板屈曲约束钢板墙的刚度要略大于普通薄钢板墙,而两者刚度退化的趋势基本相似.初始刚度最大的是5×5排布方式的试件,约为132.43 kN/mm,相较于普通钢板墙,木盖板屈曲约束件的设置能有效提高钢板墙的初始刚度.参考AISC[7]给出的单侧RC板螺栓间距限值公式以及文献[1]和[8]的相关规定,木盖板屈曲约束钢板剪力墙的最大螺栓间距和内填板厚比值可取d/tw=100;3×3以上螺栓排布方式满足要求,钢板墙受力机制为平面内剪切作用,这是因为螺栓排布越密,内填板与木盖板的面外约束点越多,从而对内填钢板起到的约束作用越好,避免了内嵌钢板的面外变形,而0×0和2×2由于排布方式过于稀疏,不满足要求,不能给予内嵌钢板足够的约束,导致其发生整体面外变形屈曲,受力机制为拉力带作用;由此可见,合理的螺栓排布方式对结构的受力有很大影响.

图4 不同螺栓排布骨架曲线和刚度退化对比(a)骨架曲线;(b)刚度退化

3.2 内填钢板高厚比

内填钢板高厚比是影响结构抗震性能的关键参数;以内填钢板高厚比为变量探究其对结构性能的影响规律.板高厚比变量分别为:λ=200,λ=300,λ=400,λ=500和λ=600.不同高厚比模型的骨架曲线和刚度退化见图5;高厚比λ=200时试件的承载力和初始刚度分别为821.33 kN和183.84 kN/mm,λ=600时承载力和初始刚度分别为496.49 kN和120.71 kN/mm,相对于高厚比λ=600的钢板墙而言,λ=200时试件的承载力和初始刚度提高了约65%和52%;由此可见,结构高厚比越小,其承载力提升越明显,板高厚比越小的结构初始刚度越大.

图5 不同高厚比骨架曲线和刚度退化对比(a)骨架曲线;(b)刚度退化

3.3 木盖板厚度

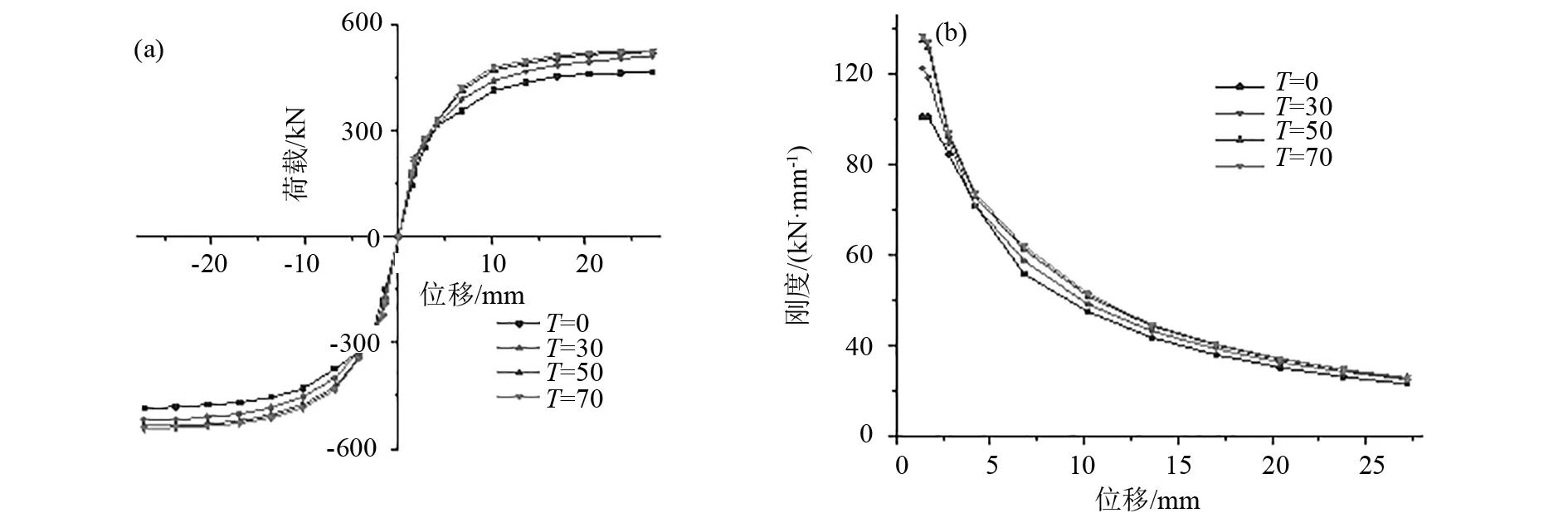

内填板两侧木盖板约束件对其面外屈曲起到重要的约束作用,是影响钢板墙性能的关键因素;其他参数不变,通过调整木盖板约束件厚度研究其对结构抗震性能的影响,木盖板厚度分别取为T=0 mm;T=30 mm;T=50 mm;T=70 mm.不同木盖板厚度模型的骨架曲线和刚度退化见图6,各模型对应于位移角为1/50时,木盖板厚度T=0 mm时试件承载力和初始刚度分别为489.16 kN和105.78 kN/mm;T=50 mm和T=70 mm时分别为535.57 kN,131.08 kN/mm和542.76 kN,132.43 kN/mm;木盖板的设置以及盖板厚度的增加,使试件承载力和刚度有所提升,并减缓刚度退化,提升其后期抗侧高度,当木盖板厚度增加至50 mm以上时,试件承载力提升逐渐平缓,刚度退化逐渐趋于一致.

图6 不同木盖板厚度骨架曲线和刚度退化对比(a)骨架曲线;(b)刚度退化

4 结论

1)采用ABAQUS软件建立的有限元模型能够很好地模拟木盖板屈曲约束钢板墙在往复荷载下的抗震性能,有限元与试验结果能够保持较好地一致性.

2)连接螺栓间距减小,结构的极限承载力呈现增大的趋势,由0×0至5×5排布时,承载力提升约12%;而其对刚度退化的影响则较小,刚度退化的规律大致相同.

3)高厚比λ是影响钢板墙抗震性能的主要因素;λ由600降至200时,承载力和刚度分别提升了65%和52%;高厚比越小,结构的承载力和刚度提高越明显.

4)木盖板约束件的设置以及盖板厚度的增加提升了结构承载力和初始刚度,设置50 mm厚木盖板约束件钢板墙较普通钢板墙承载力和刚度分别提升约10%和24%,而当木盖板增加至50 mm以上时,试件承载力和刚度不再显著增加.