离散制造装备传感器应用技术现状与发展趋势

孙 克

(沈阳仪表科学研究院有限公司,辽宁沈阳 110043)

0 引言

离散制造业涵盖航空、航天、兵器、船舶、电子、汽车、轨道交通、能源、石化等领域重大技术装备制造行业。中国是全世界离散制造最集中的国家,离散制造业是我国制造业的重要组成部分,占我国工业增加值的50%以上[1]。

我国离散制造装备自主创新能力薄弱、关键技术自给率低,尤其在高性能传感器、精密测量装置、智能控制系统、智能化嵌入式软件等方面对外依赖度高,离散制造智能装备所使用的仪器仪表与传感器对外依存度达到40%,其中高端产品对外依存度高达70%,而机器人和高端自动控制系统、高档数控机床、高档数控系统对外依存度超过90%[2]。

传感器是离散制造装备的关键核心基础零部件,是实现离散制造装备自动化、数字化、智能化升级的前置条件。本文面向以高端数控机床、模锻压机、冲压成型机、焊接机器人等为代表的离散制造业典型装备,针对满足装备自动化控制、运行状态监测功能的传感器应用需求,重点论述了应用最广的压力、位移、振动等关键传感器技术发展现状,并探讨了未来传感器技术发展趋势,以期对离散制造装备传感器自主化发展有所启发。

1 离散制造装备传感器应用

1.1 自动控制系统

自动控制系统是实现离散制造装备自动化、智能化运行的基础功能系统。通过实时采集驱动传动系统的压力、温度、流量等数据,实现对主缸压力、冷却水及液压油温度等参数的控制,通过精确地采集动作执行系统位移、位置、角度、转速等数据,实现对主轴转速和进给速度、主梁与桥臂位置、伺服阀动作行程等动作参数控制,采用电机驱动的设备还需采集电压、电流等电量参数,此外,工业机器人还大量使用柔性触觉传感器、激光雷达等[3]。

传感器信号经运算处理后通过总线参与设备的自动控制,实现设备的自动化作业。因此,自动控制系统大量应用压力、位移、转速等各类传感器,部分传感器信号还参与到运行状态监测功能中,高端数控机床、工业机器人等离散制造装备要求传感器速度响应快、精度高、运行稳定可靠、维护方便。

1.2 运行状态监测

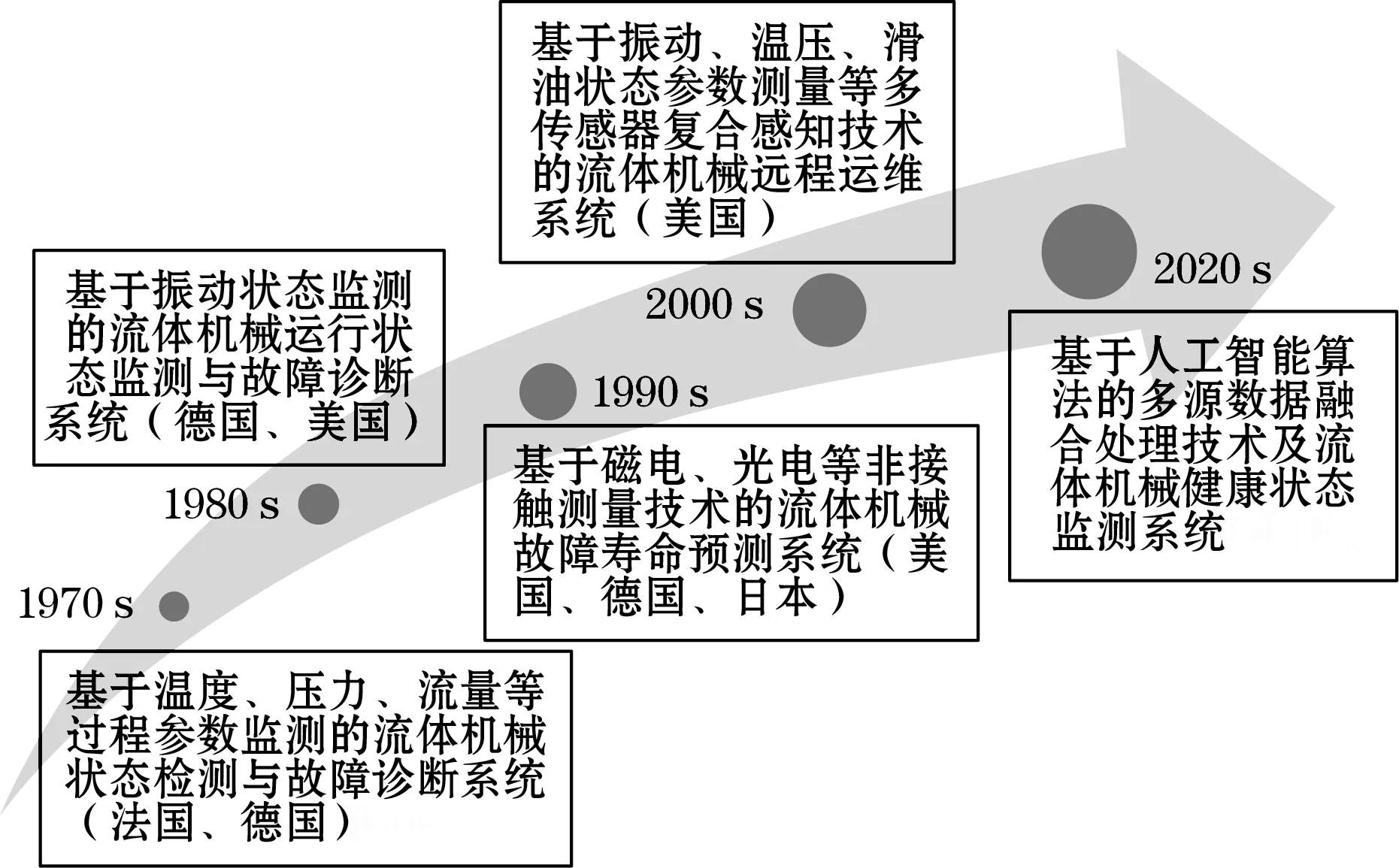

运行状态监测系统是实现离散制造装备故障诊断、寿命预测与远程运维的辅助功能系统。运行状态监测系统通过部署智能传感器终端,对制造设备运行状态和物理状态信息的远程实时采集,监测设备运行状态,及时识别异常数据来排查风险点,实现设备的预测性维护、故障自动预警和远程诊断分析[4]。设备运行状态监测系统发展历程如图1所示。

图1 设备运行状态监测系统发展历程

离散制造装备运行状态监测系统主要通过监测:伺服驱动系统,刀架、导轨、主轴等运动系统,液压系统,气动系统,润滑系统以及冷却系统等故障高发系统,实现装备运行状态的健康管理。例如,通过压力传感器、流量传感器监测液压系统液压油泄漏情况;通过黏度传感器、颗粒物传感器、微水传感器监测液压系统、滑油系统受污染情况;通过压力传感器监测气动系统密封情况;通过液位传感器监测润滑油和冷却液的损耗情况等。运行状态监测系统的部分关键传感器也参与到反馈控制系统中[5]。

从设备故障分析角度出发,振动是大部分设备运行故障的原因和表征,振动信号分析比其他物理参数提供更全面的设备状态信息[6],越来越多的大型离散制造装备运行状态监测系统采用位移、速度、加速度传感器来监测设备振动状态信息,并对振动信号进行分析处理,在状态监测与故障诊断中发挥重要的作用。

2 典型传感器技术现状

2.1 MEMS硅基压力传感器

MEMS硅基压力传感器按感知原理和微结构可分为压阻式、电容式、谐振式。硅压阻式传感器因结构坚固且结构相对简单,易于电路集成和大规模生产[7],是目前流程工业和离散制造业中大量应用的传感器。

西安交通大学蒋庄德院士团队[8],基于自主设计开发的谐振压力传感器设计了相应的自动增益控制电路,并完成产品级的封装与测试,在温度范围-40~+85 ℃内,可使整表频率稳定性优于±0.05 Hz@5 ms采样周期,综合精度优于±0.02% F.S;中北大学[9]基于P型4H-SiC压阻效应设计并制备了一种电性能稳定、灵敏度较高的SiC压力传感器,常温环境下传感器的输出灵敏度高达10.9 μV·V-1·kPa-1,250 ℃时衰减至约6.7 μV·V-1·kPa-1,仍保持较高的灵敏度;合肥工业大学许高斌团队[10]设计了一种电磁激励/电磁拾振的H型梁谐振式MEMS压力传感器,量程0~300 kPa、最大过载1.2 F.S时,初始频率为57.984 kHz,灵敏度66.98 Hz/kPa,非线性误差小于0.15%F.S,同时具备体积小、宽量程且驱动与检测方式引起驱动力和检测信号的非线性变化小的特点,如图2所示。

图2 H型梁硅谐振式压力传感器总体结构

依托传感器国家工程研究中心前期基础,沈阳仪表科学研究院有限公司基于自主化工艺设计开发的SOI硅压阻芯片及压力传感器可覆盖40 kPa~70 MPa,在-55~225 ℃宽温区工作,典型量程综合精度优于±0.075%F.S,年稳定性优于0.075%F.S/a,产品在航空仪表和飞机测控系统、特种车辆中批量应用,在大型离散制造装备中也有推广。

2.2 柔性压力传感器

随着机器人产业技术的发展,基于压力检测的触觉感知技术迅速兴起,采用柔性电子材料开发的压力传感器可覆盖在载体表面,通过压力作用下传感器导电材料或结构改变转化为电学性能参数的变化,从而感知目标对象的特征信息[11],广泛应用于智能机器人、机械手、可穿戴智能设备。

合肥工业大学[12]提出了一种采用柔性基板和倒凸形空腔结构的柔性MEMS电容式压力传感器,其空间分辨率达亚毫米级,通过仿真分析,在接触压力为0~15 kPa和15~120 kPa区间,灵敏度分别为4.17 fF/kPa和0.28 fF/kPa;江南大学[13]采用具有微观结构的聚二甲基硅氧烷(PDMS)柔性导电薄膜制备了柔性压力传感器,在0~1 kPa范围内,高灵敏度达0.34 kPa-1,响应时间<200 ms,可准确检测到手指触摸时的微小压力;Ma等[14]基于3D打印技术,设计了一种采用导电油墨印刷的柔性多模态触觉传感器;杭州电子科技大学[15]发明了一种精准定位受力、灵敏度可调的柔性触觉传感器;上海大学[16]发明了一种压阻式与电容式相融合的三维柔性触觉传感器;中国工程物理研究院总体工程研究所[17]发明了一种基于柔性压阻阵列和磁铁线圈阵列的柔性触觉传感器。

2.3 电涡流位移传感器

电涡流传感器是基于涡流互感效应,可实现被测对象内部缺陷与微量位移的高精度检测的传感设备,因具有非接触测量、频响宽、抗干扰能力强等显著优势[18],广泛应用于装备在线监测系统中,在离散制造领域用于镜面平整度测量、主轴胀差测量、高精仪器设备装配等重要场景。

大连理工大学崔得位等[19]以低温共烧陶瓷为基底,Ag为线圈材料制作的多层感应探头结构能够耐高温,具有较大的电感和较小的电阻,空载品质因数大于30,线性测量范围和灵敏度较高;中国电子科技集团公司第四十九研究所[20]提出一种基于高温共烧陶瓷(HTCC)技术制备耐高温LVDT位移传感器敏感芯体的方法;大连理工大学宋冠儒[21]基于MEMS工艺采用溅射后电铸的方法,设计了双层螺旋线圈互联结构,实现电涡流传感器探头的微型化,提高传感器性能;沈阳仪表科学研究院有限公司[22]发明了一种可测自振电涡流传感器探头及其测量方法,可用于大型离散制造装备振动状态监测;科瑞工业自动化系统(苏州)有限公司[23]发明了一种高精度电涡流位移传感器,能够检测微小的机械位移变化量,实现了纳米级位移变化量的高速度、高精度、高精密、高线性度的模拟信号处理。

2.4 光学位移传感器

光学位移传感器主要包括激光干涉式和光栅式。光栅式位移传感技术以其分辨力高、抗电磁干扰能力强的优势广泛应用于机械精密加工领域。

文献[24]利用激光束阵列照射物体表面不同点的反射光干涉效应,基于数字线阵CMOS相机和FPGA实时信号处理技术,开发了一种新型的激光多光束差分干涉传感器,可测量具有干涉灵敏度的振动场,同时对传感器本身的运动具有较低的灵敏度;Z.Y. Yang等[25]基于光学微光栅塔尔博特效应设计开发了一种超紧凑的角位移传感器,实验室灵敏度0.19 mV/arcsec,在2 μm周期光栅±396 arcsec的线性范围内,相对灵敏度为0.27%/arcsec;文献[26]基于单目视觉系统图像开发了一种新型位移传感器,可同时测量6DOF,在几cm的距离上精确测量物体大约0.25 mm的位移和0.1°的倾斜变化;中北大学[27]基于光栅自成像效应,结合精密四象限光电探测技术,设计了一种双层光栅面内位移传感器,实现了0.65 nm的高分辨力位移测量。

3 国内传感器技术差距与存在问题

(1)国内传感器应用技术发展迅猛,但敏感元器件的自主化发展起步较晚,且受基础材料性能和基础机械加工精度的限制,国内传感器未能有效突破敏感材料、敏感元器件、封装工艺的关键技术瓶颈,在应对高低温使用环境的特殊封装工艺方面,与KULITE、BENTLY等国外进口产品仍有差距,在芯片批产工艺一致性方面,与FIRST SENSOR、KEYENCE、KELLER、DRUCK等进口高端产品仍有差距。

(2)传感技术是融合技术,传感器是多领域交叉学科。国内在物理、化学、生物学等基础学科领域,以及力学、光学、传热学、电子学等应用基础专业领域创新能力不足,且各学科融合偏弱,导致新的感知机理、新型敏感材料、新的制造工艺研发能力不足,在力传感器、光传感器、磁传感器、生物传感器等领域,与国外高校和科研机构相比进展仍显缓慢。

(3)国内对于传感器新原理、新技术、新工艺的探索大部分仍集中在部分高等院校和科研院所,在离散制造行业的工程应用尚不足,在抗振动、抗冲击、抗干扰、耐高温、长寿命等环境适应性和可靠性技术方面,与国外同类产品相比仍有较大差距;而企业端的新产品的开发,由于缺少基础研究投入,导致原创技术支撑不足,与SIEMENS、GE等国外公司相比,在技术先进性方面国际竞争力偏弱。

4 未来发展趋势分析

4.1 单片集成封装工艺技术与微智能传感器

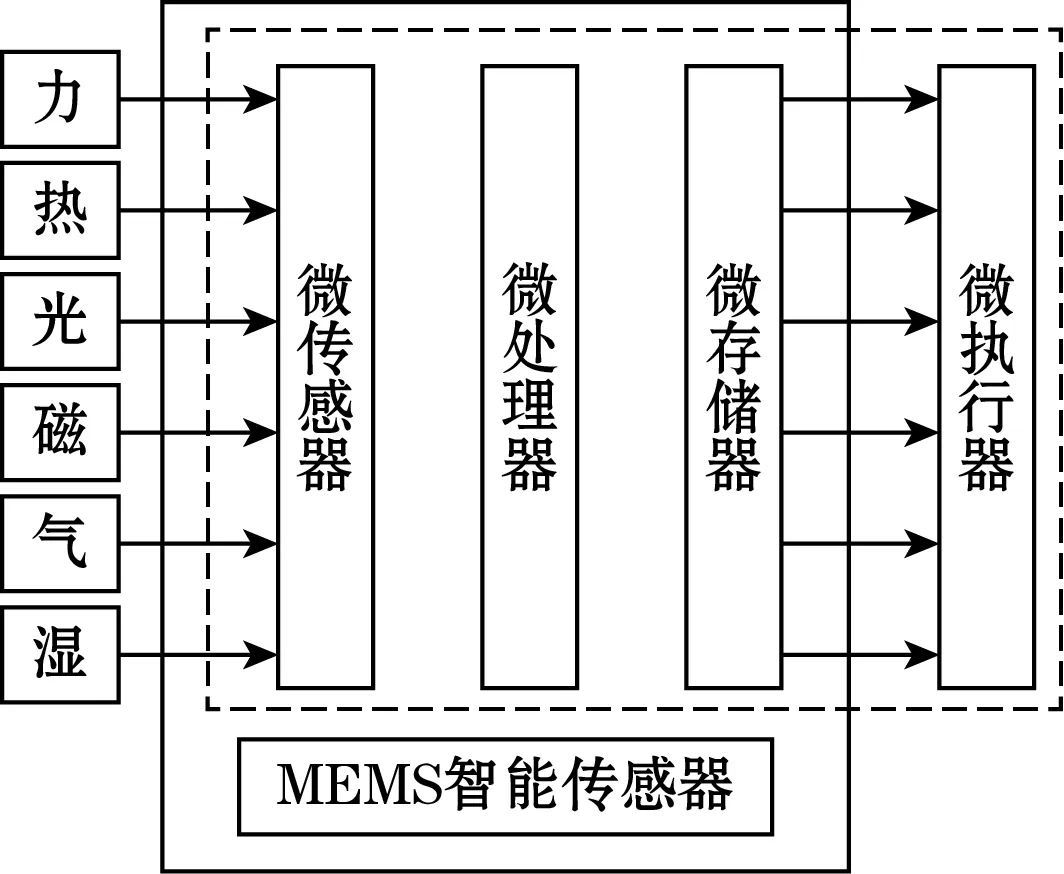

随着大规模集成电路产业技术的发展,MEMS微传感器与CMOS工艺的兼容将逐步取代原有的混合集成封装,研究单片集成封装工艺技术,在传感器敏感芯片中集成微处理器、微存储器,将使得传感器具有 自动补偿、通讯、自诊断、逻辑判断等功能;而随着MEMS技术的不断进步,在智能微传感器芯片中集成微执行器,将真正使传感器实现智能化升级。而传感器的集成度更高,将促进器件小型化、微型化发展,对传感器在狭小空间安装,甚至植入工件带来了可能,如图3所示。

图3 MEMS微智能传感器功能示意图

4.2 多传感器协同感知与无线传感网技术

设备的故障往往是多种因素耦合叠加导致,故障状态的多样性、复杂性以及状态之间的复杂关系是离散制造装备运行状态监测的重点和精准控制难点[28]。多传感器协同感知在汽车智能驾驶领域已有应用,未来通过工业互联网构架无线传感网实现离散制造装备运行状态监测和控制的多传感器协同感知,通过对采集的数据信息进行融合处理,将能够全面监测单台套制造设备的运行状态,甚至可以实现对多台套和整线生产设备的故障监测与寿命预测。

4.3 高分辨率视觉传感器与图像处理技术

传统的图像传感器采集数据量极大,需要较好的算法以及硬件支持。但随着新一代信息技术的发展,大数据存储、云计算、高速通信技术的出现,网云将具有更高传输速率与更低延时,同时具备更强大的算力,这使得直接利用高分辨率视觉传感器对连续运转的作业装备进行实施动态扫描,然后通过对图像逐帧进行特征提取比对来判断制造设备的运行状态和健康状态。因此,发展高分辨率的视觉传感器实现对离散制造装备的运行状态监测也具有广阔的应用前景。

5 结束语

本文以高端数控机床、模锻压机、冲压成型机、焊接机器人等离散制造业典型装备应用的传感器为研究对象,列举了装备自动控制系统、运行状态监测系统的传感器应用情况,分类论述了MEMS压力传感器、柔性压力传感器、电涡流位移传感器、光学位移传感器等4种应用最广的关键传感器技术发展现状,分析了目前国内传感器研发与生产制造领域存在的问题,并探讨了未来离散制造业传感器技术发展趋势,希望对从事离散制造装备领域和传感器领域的科研人员有所启发。