太赫兹极化栅网制造工艺进展探讨

陈泽宇 刘 亮 刘兰波 柴艳红 李 源

(1.海装上海局驻上海地区第六军事代表室,上海 201100;2.上海航天电子技术研究所,上海 201108)

0.引言

太赫兹极化栅网是针对微波中毫米波波段的电磁波进行计划分离的专用器件。极化栅网可以针对极化状态不同的电磁波进行透射和反射,从而分离不同极化状态的电磁波。电场方向与极化栅网金属丝排列方向一致时,极化栅网进行电磁波的反射,电场方向与极化栅网金属丝排列方向垂直时,极化栅网进行电磁波的透射。极化栅网在结构上是由不锈钢丝、钼丝或钨丝等金属丝平行排布形成等间距的金属线栅组成,其电气性能主要由金属丝的间距以及金属丝的直径决定[1-2]。微波的波长决定了制备极化栅网时金属丝的直径已经金属丝之间的距离。相关研究指出,极化栅网金属丝直径和间距之间的比值为0.33 并且金属丝间距与电磁波波长之间的比值为0.1 时极化栅网具有最好的极化性能,即如波长λ 等于3mm,则所要制备的极化栅网的金属丝直径应选择100μm,相应的金属丝间距应设置为300μm[3]。与此同时,用于制作极化栅网的丝材应当具有足够的拉伸强度和较高的电导率。另外需要注意的是,为了使制备的极化栅网表面具有良好的平面度,在实际制备时要对极化栅网金属丝施加上一定的预紧力,以使金属丝保持固定的张力。

通过对国内外研究文献的查阅总结,目前,针对太赫兹极化栅网工艺的研究主要采用的技术方法包括腐蚀法、机床加工法、手工绕丝等。本文针对这些方法结合实例综述了上述工艺研究工作进展以及具体应用案例,在此基础上分析了这些方法在太赫兹极化栅网制备上的优势、局限性以及发展趋势,并对极化栅网的固化方法作了总结,对于太赫兹极化栅网的结构设计以及工艺设计具有一定的借鉴意义。

1.腐蚀法

腐蚀法是极化栅网最常用的制备工艺之一,采用腐蚀法制作极化栅网金属丝的材料需要有良好的电导率[4],可供选择的材料包括钨、钼等,典型实例介绍腐蚀法的一般步骤为:采用腐蚀工艺对于金属薄片进行加工从而获得金属线栅;腐蚀后的金属线栅松弛且间距不均匀,因此需要对金属线栅进行拉伸,从而使得金属丝间距均匀,并且具有良好的平面度。

国外许多研究人员也采用了腐蚀法制作极化栅网,如图1 所示,日本志贺大学采用镀层光刻腐蚀法制作了线栅直径仅250nm,间距350nm 的极化栅网,线宽与周期的比例f 0.5。其方法为Y2O3(氧化钇)陶瓷(2mm 厚度)、SiO2、硅衬底基片上光刻胶,用激光器(325nm 波长)双光束干涉得到350nm 图案。

图1 在SiO2衬底上的WSi光栅扫描电子显微图

2.机床加工法

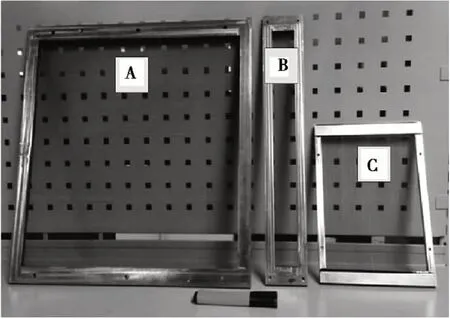

机床加工法,是在传统的结构件机床加工方法上进一步改进实现的极化栅网制作方法,传统的利用机床加工极化栅网主要存在下面的技术难点:(1)极化栅网口面平面度要求高;(2)应用在极化栅网上的金属丝非常纤细,给安装固定带来困难;(3)极化栅网的金属丝难以保持均匀的等距离分布;(4)极化栅网的应用场景一般为深空探测,所处环境温差变化极大容易产生明显的热胀冷缩,因此,很难保持栅网的金属丝的张紧力及整个栅网的平整度。在解决上述几个技术难点的方法方面,文献[5]开发了用于极化栅网制造的模具法,首先利用高精度数控线切割机床在极化栅网模具上刻出等间距的金属凹槽然后采用传统绕丝方法在金属凹槽中放置金属丝,这样既可以保留传统绕丝法的优势又可以克服传统绕丝法无法保证丝间距等间距及整个栅网平面度要求极高的问题。应用模具法生产的极化栅网实物如图2 所示(其中A 代表350mm×350mm口面极化栅网;B 代表350mm×40mm 口面极化栅网;C:210mm×190mm 口面极化栅网)。

图2 应用模具生产的三种口面极化栅网

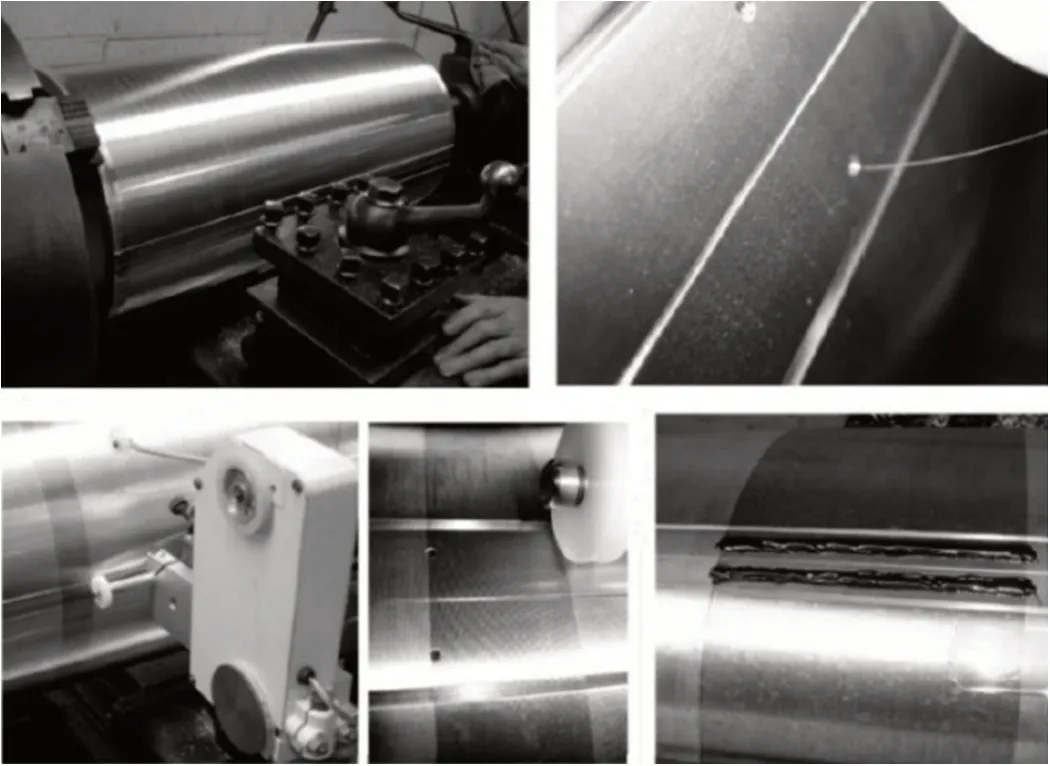

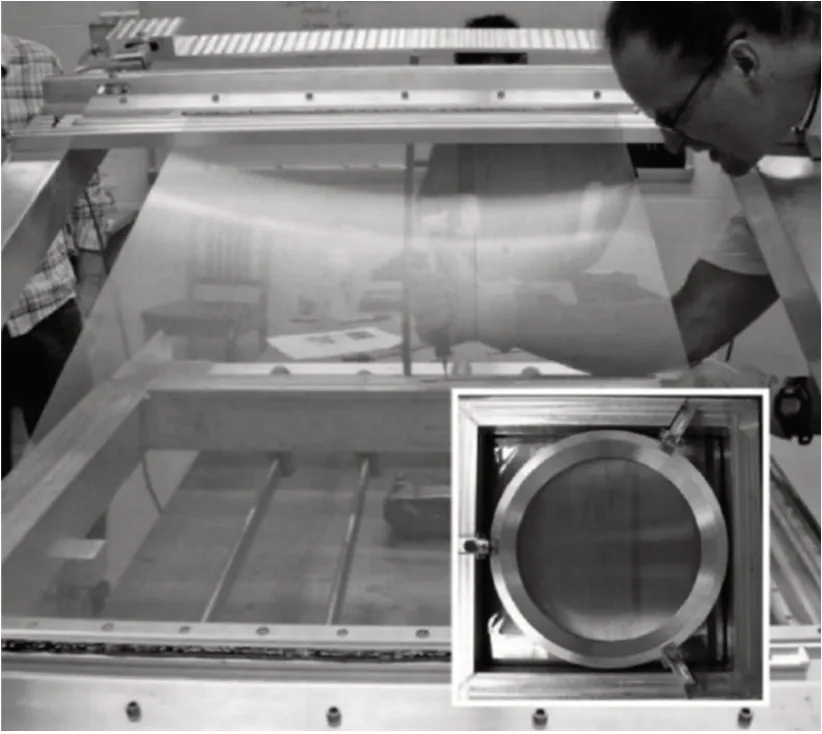

NASA(美国航空航天局)也采用了车床加工的方法制作极化栅网。如图3 和图4 所示,其步骤是首先通过机床加工出一个表面具有高精度等间距螺纹槽的空心圆柱体,螺纹槽的间距和槽深槽宽等由极化栅网的金属丝直径和间距决定;然后通过缠绕装置把金属丝缠绕到加工好的空心圆柱体上,缠绕的时候保证金属丝准确地落入螺纹槽中,其原理的就是根据圆柱体表面螺纹槽之间的间距来确保金属丝的间距均匀。

图3 NASA 极化栅网制作方法

图4 NASA 极化栅网粘接工艺

金属丝全部缠绕完毕之后,沿轴方向进行胶水的涂抹,因为金属丝是落在螺纹槽中的,所以胶水固化之后能保证金属丝的间距不变,胶水固化后从圆柱体上整体取下金属丝平面,通过预紧力的施加将金属丝拉成距离均匀固定的平面,最后将金属丝面整体放到极化栅网框架上完成极化栅网的制备。

3.手工绕丝法

手工绕丝法具有装置简单易加工,不需要额外设备投入等优势,上海航天电子技术研究所的苏兴华等[6]发明了一种低频段极化栅网制备方法,该方法对应的装置由极化底板平台、环形结构外圈固定槽、凸起平台、引线槽、挡线槽等组成,在手工缠绕金属丝的过程中,通过S 形的绕线方式,逐渐使完成极化栅网金属丝的绕制,绕制完成后,通过螺钉固定金属丝,完成极化栅网的制备。

该方法的优势在于:(1)极化栅网的制备装置成本低、易加工,不用进行另外的机械绕丝装备的投入。(2)可以实现手工绕丝,绕丝完成后不需要借助胶固,克服了胶固容易造成粘丝及金属丝间距不均匀的问题。缺点在于手工绕丝速度较慢,且产品质量依赖于完成人员的绕丝熟练程度,适合单个或者小批量极化栅网的制作。

4.极化栅网固化封装方法

极化栅网的封装固定方法通常有金属环直接固定、502胶水固定、环氧树脂AB 胶固定与环氧树脂AB 胶+橡胶垫混合固定等方式。

4.1 金属环直接固定

金属环直接固定的方法通常采用机加工方式加工一个跟栅环尺寸一样的金属环,在完成好绕丝的夹具上直接用螺丝将对准好的金属环与栅环紧固在一起,然后用剪刀裁剪掉栅环外部多余的金属丝,完成太赫兹极化栅网封装。由于金属丝线比较细,使金属丝容易不稳定,导致金属丝卸下之后发生松动,因此,对于太赫兹等高频段的极化栅网金属丝线比较细的情况下,不适用于金属环直接固定的方法。

4.2 502 胶水固定

502 胶水流动性很强,而极化栅网的金属丝之间间隙很小,在黏合胶的张力作用下会形成沿着金属丝发生渗透现象。因此,要想得到较好的黏合效果,减少黏合胶金属丝网的渗透现象,使用502 胶水固定金属丝网适于处于水平状态进行黏合。在实际使用中,502 胶水固化时会对缠绕好的金属丝产生较大的冲击,导致其间距发生较大变化。因此,502 胶水固定方案只适用于对金属丝间距均匀性要求不高的极化栅网的固定。

4.3 环氧树脂AB 胶水固定

由于环氧树脂AB 胶水具有一定的流动性,因此,在涂胶需要将栅环表面处于水平状态,然后将AB 胶水混合后进行涂覆及固化。在实际使用中,AB 胶水固化时会对金属丝冲击程度比较低,金属丝间距基本不会发生大的变化,因此,AB 胶水固定方式可以实现高频极化栅网丝环精密封装。

4.4 环氧树脂AB 胶+橡胶垫混合固定

环氧树脂AB 胶+橡胶垫混合固定方式是在AB 胶水固定方式上延伸出的,具体实施过程一般为:将极化栅网栅环表面处于水平状态,然后将AB 胶水混合后进行涂覆,将与栅环相同尺寸的橡胶垫环覆盖在已涂覆好AB 胶水的金属丝网上,并施加一定压力以防止金属丝因AB 胶固化产生的冲击而出现偏移,固化后将栅环外部多余的金属丝裁剪掉,便可将完成极化栅网的封装制备。

5.结语

随着微波技术向太赫兹频段的发展,相关应用在卫星、载荷及深空探测方面取得了长足的进步。作为针对微波进行极化分离的关键部件,极化栅网的制备工艺技术研究成为精密加工及制造领域的研究热点。本文对太赫兹极化栅网的制造工艺的研究进展展开了探讨,结合实例分类介绍了腐蚀法、机床加工法、手工绕丝法在太赫兹极化栅网制造中的应用,并对极化栅网的固化方法作了总结。对于后续太赫兹极化栅网与其他准光馈电核心组件的加工制造具有一定的指导意义。