涡轮机匣包容性结构特征初探

孙 凯 白忠恺 范健学 段兵兵

(1.中国航发湖南动力机械研究所,湖南株洲 412002;2.中小型航空发动机叶轮机械湖南省重点实验室,湖南株洲 412002)

0.引言

航空发动机的机匣非包容会导致高速高能的危险碎片穿透机匣飞出,造成飞机的机舱、油箱、液压管路和电器控制线路等的严重破坏,严重危及飞机的飞行安全,这里的高能高速碎片主要指叶片、盘及挡板。相比叶片,轮盘的质量较大,发生破裂后产生的动能过大,如果针对轮盘进行包容性设计,机匣需设计很厚,从而导致发动机重量增加,降低发动机的功重比,影响发动机的总指标,所以目前涡轮机匣的包容性主要指的是对转子叶片的包容。

目前,各国均对发动机的包容性提出要求,美国的联邦航空规则FAR33.94[1]要求:在最高工作转速下,叶片从叶根(对于整体叶盘则至少是叶片的80%处)断裂,发动机必须具有包容断叶的能力。中国的航空发动机适航规定[2]要求:压气机和涡轮转子机匣的设计必须对因转子叶片失效而引起的破坏具有包容性。此外,Delucia 等人统计了1971 年至1988 年美国民用航空发生的转子故障[3],结论表明:转子故障主要发生在飞机起飞和爬升阶段,80%左右叶片碎片被包容,100%轮盘碎片未包容。针对叶片包容问题,国内外学者主要开展了仿真及试验研究[4-7]。

风扇叶片断裂是发动机最易发生的事故,在风扇机匣研究方面取得了较多的研究成果;而涡轮机匣的包容性国内外的研究较少,原因是在考虑包容问题时,主要针对部分叶片因疲劳损伤、异物撞击发生断裂后机匣的包容性,在机匣设计中采用等壁厚设计通常可以实现。而针对涡轮轴发生断裂这一小概率事件所产生的特殊的包容性问题:即断轴后为防止转子飞转,大量的动力涡轮叶片在涡轮盘破裂时先断裂,这时存在机匣能否包容叶片的问题;此外还包含断轴后涡轮转子在气流冲击下从发动机排气装置后部飞出,即轴向包容性问题,国内还属于初步探索阶段;本文主要针对这两种问题展开对涡轮机匣包容性的探索性分析。

1.涡轮包容性的典型结构特征

1.1 防止转子飞转结构特征

涡轮机匣本身没有防止转子飞转的单独结构,防止转子飞转的主要目的是防止涡轮盘的转速过高而发生破裂,因为涡轮盘通常是非包容的,因此,防止飞转的问题实际上也是包容性设计问题。

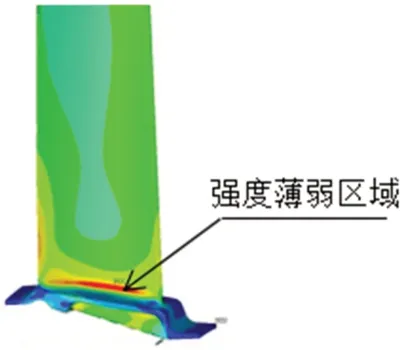

因此,为保证涡轮轴断轴后涡轮机匣的包容性,必须先解决转子飞转问题,目前,在结构设计中最直接的办法就是让叶片不做功,防止叶片推动转子转速的继续上升,例如某发动机设计中将叶身叶根附近设计强度薄弱区域,如图1 所示,应急状态下叶片强度薄弱区域的拉弯合应力强度储备系数为1.325,在超转115%情况下局部会进入屈服,而涡轮盘在超转125%的情况下,仍具有较大强度储备系数,不会发生屈服,因此动力叶片会在涡轮盘破裂前先断裂,叶片断裂后无法再进行做功,也就无法推动涡轮盘转速继续升高,从而保证了涡轮盘的安全,即抑制了飞转。

图1 动力一级工作叶片当量应力分布

此外有些发动机设计中(如JT9D 发动机),人为控制动力涡轮第三、四级导向叶片与第二、三级转子叶片间的轴向间隙,一旦断轴,转子在气动作用下迅速后移,此两级转子叶片遂与两级导向叶片接触产生机械制动作用,以此防止转子超转而发生飞出事故。

采用断裂叶片防止转子飞转的方式,面对的其他问题还包括在涡轮盘破裂前,是否有足量的叶片先断裂,从而避免叶片做功,断裂的叶片越多,产生的碎片动能越大,对机匣的伤害也越大,为此,在机匣包容设计中还需着重考虑多片叶片同时断裂的包容性问题。

1.2 涡轮机匣局部增厚实现叶片包容

在评估机匣包容性设计中,主要采用包容系数的计算方法进行评估,如国外某涡轴发动机涡轮机匣采用等壁厚设计,机匣厚度2mm 左右,涡轮外环不包含蜂窝的厚度1mm,假设断裂1 片叶片,计算所得的包容系数为2。涡轮机匣在动力涡轮一、二级工作叶片附近采用了局部加厚设计,其厚度为8mm 左右,计算在超转125%的情况下断裂1 片叶片的包容系数为8。

可以判断两种发动机涡轮机匣在少量非相邻叶片断裂时均满足包容性要求,但如果在涡轮轴断轴时,为防止转子飞转,工作叶片需要在超转状态下先于涡轮盘断裂,这时断裂叶片数量往往会很多,且存在相邻多片叶片同时断裂的可能性,此时将机匣局部增厚,从而留有足够的包容系数,将会使机匣具有防飞转时的包容能力。然而对于包容系数具体取值范围,还需要通过大量试验及模拟仿真计算进行确定,可以预估机匣局部增厚设计中,包容系数至少需达到8 左右。

1.3 实现轴向包容的结构特征

发动机动力涡轮轴发生断轴时,转子不仅存在飞转的危险,动力涡轮转子在气流作用下,由于没有轴向制动装置,会轴向撞击导向器或排气机匣支板上,从而产生巨大的冲击力,如果安装在涡轮机匣上的排气机匣、导向器等静子件无法形成有效的阻隔,便会导致导向器、排气机匣、涡轮转子等整体飞出,造成巨大的非包容事故,所以发动机设计中还应该考虑轴向包容问题。

在发动机适航规定、航空涡轮螺桨和涡轮轴发动机通用规范等文件中,并没有对轴向包容提出要求,实际上很多发动机的设计有意无意地都采用了轴向包容设计,例如,T700 发动机动力涡轮转子支承轴承采用了球轴承,RB119的低压涡轮转子支承也采用了球轴承,球轴承可用于承受涡轮转子的轴向力,如果发生断轴事故,球轴承具有轴向力承载作用,转子仍然可以保持在原位置转动,所以这种转子支承方案本身具有轴向包容作用,其机匣包容性只需考虑防转子飞转问题即可。

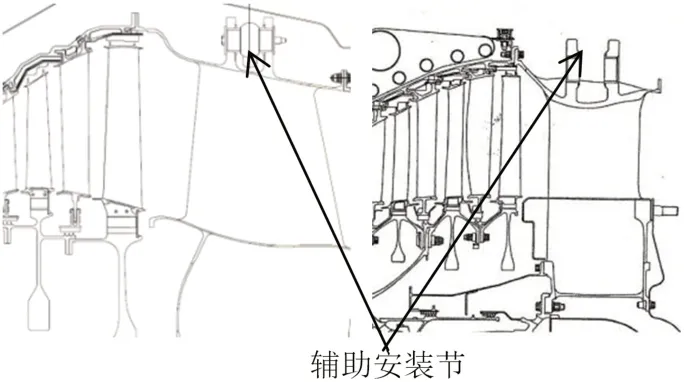

对于某些大型涡轮风扇发动机,如GE90、PW4000、CMF56、RB211 等,大型涡桨发动机TP400 等在排气位置均设计了辅助安装节,如图2 所示,这一结构保证了排气机匣所受到的冲击能量可以传导到辅助安装节上,最终传导到与主安装节相连的横辕或推力杆上,从而缓冲这种冲击力的影响。

图2 TP400(左)及CMF56(右)的辅助安装节

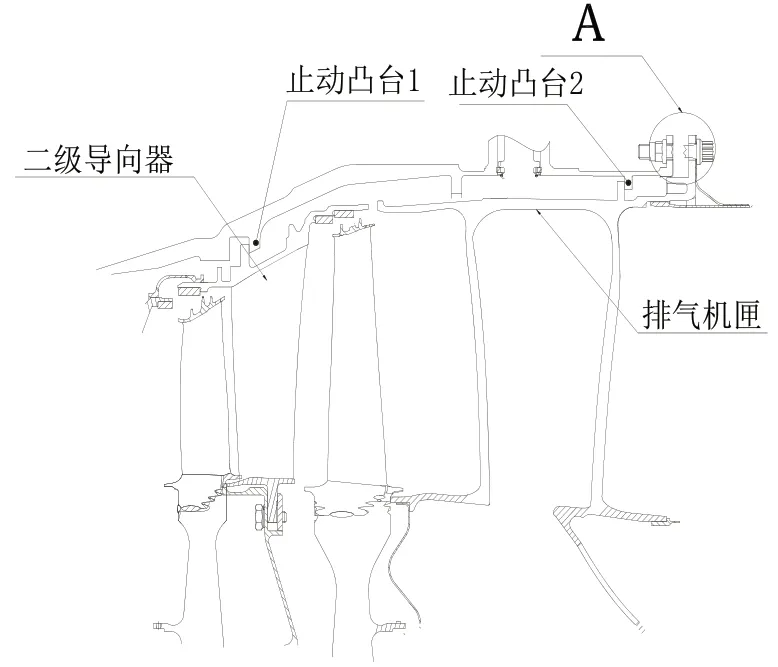

然而部分发动机未在排气机匣上设置辅助安装节,如发动机动力涡轮,但在设计中该发动机也考虑到了轴向包容问题,如图3 所示,涡轮机匣上设计有止动凸台1,其二级导向器及排气机匣上也设计有止动凸台2,当涡轮轴发生断轴时,动力涡轮转子在气动力的作用下轴向飞出,撞击到导向器及排气机匣上,产生的冲击力通过导向器、排气框架最后都传递到安装边的螺栓上,在巨大的冲击力下往往会导致螺栓断裂或螺纹失效,与此同时导向器上的凸台以及排气框架上的凸台被涡轮机匣上的轴向止动凸台挡住,巨大的撞击力在止动凸台的阻挡下得到抑制,从而防止了涡轮转子及导向器的轴向飞出。

图3 某发动机动力涡轮断轴后示意图

对于轴向包容问题,可以采用如上止动凸台的设计方案,也可以增加螺栓的数量以提供足够的耐冲击能力(如图3 中增加A 区域螺栓数量),而这些还需要理论计算来验证设计方案的可行性,目前还没有相应的计算方法和试验研究,这正是设计者需要着重考虑的方向。

2.总结

本文通过对航空发动机的包容问题进行归纳,进而延伸到对涡轮机匣包容性的理解与分析,并在包容性机匣设计、转子飞转控制、轴向包容问题上展开初步探索性分析,主要结论如下。

(1)为防止断轴后转子飞转,在工作叶片的设计中要考虑在涡轮盘破裂前叶片提前断裂,为此叶片设计中要设置强度薄弱点,或者采用工作叶片与导向叶片摩擦制动的方法防止飞转。

(2)涡轮机匣在包容性设计中,采用在叶片断裂的冲击部位局部加厚,并要留有足够的包容系数,以实现防飞转保护中,连续多片叶片的断裂包容。

(3)涡轮机匣包容设计中还应考虑轴向包容设计,如利用球轴承承载轴向力、利用辅助安装节缓冲冲击力、利用螺栓加止动凸台承载转子冲击的方法实现轴向包容。