常减压装置高速电脱盐电流突升原因分析与对策研究

陈玲玲 (中海石油宁波大榭石化有限公司,浙江 宁波 315200)

0 引言

1.5 Mt/a常减压装置一级电脱盐罐采用高速电脱盐技术,近期频繁出现其交直流变压器输入端电流突升现象。该现象的出现直接影响了高速电脱盐罐的正常操作,迫使操作人员将该罐的油水界位控制在30%以下并将其注水流程关闭。对高速电脱盐罐的操作做了上述调整后,虽然使电流突升的现象得到了改善,但也使该罐的脱盐脱水效果大打折扣,电脱盐水含油量与COD数值大幅上升。因此为彻底解决高速电脱盐罐电流突升的问题使其恢复正常工作状态,现对引起该电脱盐罐电流突升的原因进行深入分析并研究出相应对策。

1 设备与工作原理介绍

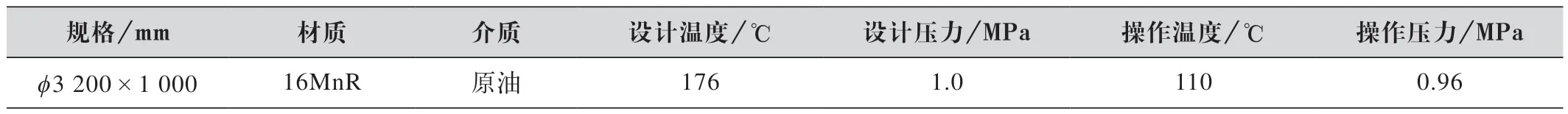

1.5 Mt/a常减压装置一级电脱盐罐采用长江(扬中)电脱盐设备有限公司高速电脱盐技术,罐体参数如表1所示。

表1 罐体参数

在罐顶设有一座交直流变压器,使用高压电引入棒与罐内设有的四层水平电极板相连接,采用油相进油方式在第二层与第三层、第三层与第四层极板间均设有水平喷油嘴,变压器工作期间利用单向二级管的导通特性,在极板间形成一个倍压整流电路,使四层极板间自上而下形成超强、强、弱三种不同强度的直流电场。经过特殊设计的水平喷油嘴使原油呈片状进入电场,在确保喷出的原油全部经过电场、缩短原油上升时间的同时也最大程度控制原油在电场中的停留时间[1]。乳化液在电场中完成破乳后即离开电场,在一定程度上避免了脱后原油电导率提高给变压器带来额外负荷。

2 电流突升原因分析

2.1 原因分析

电脱盐电流出现剧烈波动原因主要可以归纳为两个原因:(1)电脱罐内出现大量乳化液并进入电场区;(2)电气、仪表设备问题。

根据对高速电脱罐的现场检验,可以基本排除因电气、仪表设备异常引起电脱盐电流出现剧烈波动的可能性。因此造成本次高速电脱盐罐电流突升原因应为电脱罐内因未知原因形成大量乳化液并进入电场区。要形成乳化液需要具备三个条件:(1)体系内有互不相溶的两相液体(即油相与水相);(2)含有乳化剂;(3)人为或自然手段使体系能量得到增加。

2.1.1 装置加工原油情况

综合电流变化情况与原油加工情况,可以初步确认装置是11月15日开始加工PY原油后出现的电流突升现象,因此本次电流突升势必与装置此时加工的PY原油有关。

2.1.2 PY原油性质

通过评价数据可以确认PY原油为中质中间基海洋原油,其中胶质与蜡含量较高。原油和水想要形成乳化液的主要要素之一就是要有表面活性物质,而原油中的胶质与石蜡均属于此类物质,因此PY原油与水增加一定体系能量后,是可以形成乳化液的。

2.1.3 PY原油罐区储藏条件

表2为对PY储罐上、中、下、底四个位置原油取样的盐含量测试结果,从测试结果中可以明显看出储罐下部与底部样品的出现盐含量异常增高的现象,这明显不符合盐类物质因密度、重力等原因在罐内自然沉降所形成盐类物质分布。根据该储罐的清罐周期与取样位置,判断出现该异常现象的原因应为罐底部含盐沉积物质干扰所致。而罐底部盐类物质含量高,也容易促使PY原油在罐内储存、沉降过程中出现底部乳化的现象。

表2 盐含量化验数据

2.2 高速电脱盐技术特点

原油在进入电脱盐罐之前,会被注入一定量的水以减小原油乳化液中液滴的间距,使偶极聚集力增加,提高电脱盐设备的脱盐脱水效果,同时因高速电脱盐技术采用进油方式为油相,为确保喷出的原油全部经过电场,经过特殊设计的水平喷嘴会将原油剪切至呈片状进入电场,这无疑会使进入电脱盐罐内的介质获得比传统进油方式更多体系能量,也正因为此原本在罐区储存阶段就已经出现乳化PY原油在进入电脱盐罐内后乳化程度进一步增加。综上所诉,PY原油本身胶质与石蜡这类天然乳化剂的含量相对较高,加之罐区储藏环境不佳大量含盐沉积物质渗入使其出现初步乳化,在注水、特殊进油方式的加持之下乳化程度进一步增加,最终造成PY原油在电脱盐罐内形成较厚(推断约800 mm)且稳定的乳化液层并侵入超强电场区使电脱盐罐出现电流异常现象。

3 乳化液对高速电脱盐系统的影响

3.1 破坏高速电脱盐电场作用

电脱盐罐之所以能够实现脱盐脱水的目的,主要依靠的手段之一就是依靠电场对乳化液进行高压静电分离,乳化液在电场中发生偶极、电泳、震荡,促使其中的液滴增大,因乳化液的稳定性随着作为分散相的液滴尺寸增大而减小,当液滴增大到足以克服乳化液的稳定性时,分散相与分散介质就会发生自燃分离。

高速电脱罐在正常工作时,乳化液在破乳剂作用下稳定性降低再配合注水使液滴半径增加、间距减小,当乳化液随原油以片状形式进入强、弱电场区后,大部分乳化液偶极聚集力作用快速实现破乳,含盐水在重力作用下开始沉降,小部分乳化液继续随原油上升至超强电场区,借助更强的电场梯度完成破乳。

但是当大部分乳化液在强、弱电场区后因某些原因为未能快速实现破乳时,则这部分乳化液也会随原油上升至超强电场区。进入超强电场区的乳化液量增大导致该电场区内介电常数发生变化电导率大幅度提升,变压器输入、输出端电流开始升高。

此时为防止极板被击穿稳压电阻开始动作,大幅降低极板间电压,极板间电场梯度、偶极聚结力随之降低,超强电场区的破乳作用被破坏。

3.2 电脱盐系统电能消耗增加、效率下降

一级电脱盐罐变压器输入端电压为380 V,正常工作时输入端平均电流约为40 A左右,此时电脱盐罐电耗约为1.52 kW·h,当有乳化液侵入超高电场区后,变压器输入端电流出现异常,其瞬时电流可高达300 A,此时电脱盐罐电耗可到达11.4 kW·h,是正常工作时的7.5倍。但是多产生的这部分电耗并未作用于电极板,而仅仅是被为防止电极板被击穿所设置的稳压电阻用于自身发热,因此这部分电耗应属于的设备额外损失能量。从设备效率的角度分析,变压器输出功率大幅上升,而实际作用功下降,此时变压器效率下降。

3.3 界位计指示异常

现阶段对电脱盐罐油水界位跟踪与调整主要依靠射频导纳油水界位计与切水调节阀的联合控制方式来实现,其中射频导纳油水界位计起到关键性作用。

射频导纳油水界面计是通过先测量标定物质(一般为新鲜水)的介电常数并设定3~5个标定点,在使用过程中该仪表测量电脱盐罐内介质的介电常数并与标定物质的介电常数进行对比,最终大致确定罐内油水界位。

当罐内出现大量乳化液时,油水界位开始变得浑浊不清,射频导纳油水界位计无法测量到准确的介电常数用于对比,此时仪表就会出现“假”的界位指示,这会导致操作人员因对罐内界位的误判,而进行一系列影响电脱盐脱盐脱水效果的错误操作。

4 乳化液类型判断

4.1 乳化液分类与特性

乳化液一般由分散相(内相或不连续相)、分散介质(外相或连续相)以及乳化剂(表面活性剂)三部分组成,其中乳化剂绝大部分为带亲水基和亲油基的两亲结构表面活性剂。

根据分散相与分散介质的不同可以将乳化液分为油包水即W/O型乳化液和水包油即O/W型乳化液。两者特性的主要区别在于以下三点:(1)所带电极不同。W/O型乳化液中乳化剂的亲水端与分散相结合而亲油端与分散介质结合,受乳化剂两端带电性影响,其液滴表面带正电,而O/W型乳化液正好相反,因此其液滴表面带负电。(2)所需破乳剂类型不同。针对W/O型乳化液所使用的破乳剂一般为置换型破乳剂,该型破乳剂比乳化剂表面张力更小、表面张力更高,故而可以取代乳化剂形成较为松散易于破话的界面膜[2]。而针对O/W型乳化液所使用的破乳剂一般为电中和型破乳剂,该型破乳剂所携带的电荷可以有效中和乳化液中液滴电性,消除液滴间应带相同电性而产生的互相排斥作用,使液滴之间更容易发生碰撞、吸附。(3)介电常数不同。这最要与乳化液的主要组成成分分散介质的介电常数有关,根据实验研究确认纯原油的介电常数为2.0~2.7,而纯水的介电常数为80,因此W/O型乳化液相对于O/W型乳化液介电常数要低的多。(4)稳定促进剂不同。根据乳化液影响乳化液稳定性的因素可知,当分散相增加时分散介质分散程度增加,此时乳化液稳定性增加更加难以破除。W/O型乳化液与O/W型乳化液的分散相分别为油相与水相,因此油相增加W/O型乳化液稳定性增加,水相增加O/W型乳化液稳定性增加。

4.2 乳化液类型确认

在高速电脱盐电流出现异常进行观察与调整的过程中发现以下现象:(1)停止注水后电流可逐渐恢复正常;(2)乳化液长时间无法破除;(3)电流升高速度快且幅度大。针对上述现象可得出以下结论:(1)注水对乳化液的形成有一定的稳定促进作用;(2)装置所使用的置换型破乳剂作用效果差,未能及时破乳。(3)乳化液介电常数较高。

综上所述,最终确认高速电脱盐罐内形成的为O/W型乳化液。

5 对策研究

5.1 O/W型乳化液破乳难点

对于O/W型乳化液破乳的破乳难点在于:(1)由于乳化剂类型、分散相、分散性质与W/O型乳化液存在较大差异,传统置换型破乳剂O/W型乳化液型实现有效破乳,因此需要使用具有针对性破乳剂对其进行破乳;(2)对于W/O型乳化液注水可以有效减低乳化液中的液滴间距,增加液滴碰撞与复合几率,提高破乳效果,但对于O/W型乳化液注水可能使乳化液中液滴分散程度增加导致该型乳化液的稳定性提高,破乳难度进一步加大;(3)O/W型乳化液中液滴也带负电,与极板发生同极相斥,迫使含油液滴向罐内水相一侧沉降,造成油水“返混”使油水难以正常分离。

5.2 对策

根据全部分析结果结合装置实际生产情况研究得出以下对策:(1)将破乳剂更换为阳离子型破乳剂。利用阳离子破乳剂与O/W型乳化液中液滴发生的电性中和作用破坏原始界面膜,降低乳化液的分离难度。(2)增加退乳化油流程。在罐体上接近乳化液层位置增加退乳化油流程,将电脱盐罐无法处理的乳化液从罐中切除;(3)罐区加强清罐。罐区应在考虑到所储存原油性质的前提下合理安排清罐周期,以确保罐底沉积物不会对罐内原油产生不良影响;(4)增加膜脱盐单元。6.0 Mt/a常减压装置在电脱盐系统前增加膜脱盐单元后,进电脱盐前原油含盐下降了50%,盐含量降低可以在一定程度上降低乳化剂的量,因此可以尝试在1.5 Mt/a常减压装置在电脱盐系统前增加膜脱盐单元;(5)掺炼。可以通过掺炼的方法降低PY原油中胶质、蜡及时盐类物质的含量,降低该原油形成乳化液可能性。

6 结语

为解决1.5 Mt/a常减压装置高速电脱盐罐频繁出现电流突升问题,对引起电流突升原因进行分析,原因是高速电脱盐罐内形成了难以破除的O/W型乳化液,并侵入罐内超强电场区造成的。采取本文选定的相应对策后解决了相关的问题,设备恢复正常工作状态。