2205双相不锈钢在旋转压力过滤机中的应用

翟向楠,谢晓玲,段俊耀,郭雨,胡一文

(1.天华化工机械及自动化研究设计院有限公司,甘肃 兰州 730060;2.江苏虹港石化有限公司,江苏 连云港 222248;3.天华院(南京)智能制造有限公司,江苏 南京 211161)

0 引言

PTA是重要的大宗有机原料,它主要用于生产聚酯纤维(涤纶)、聚酯瓶片和聚酯薄膜,广泛应用于化学纤维、轻工、电子、建筑等国民经济的各个方面。PTA生产工艺装置主要包括氧化单元和精制单元。近年来先进的CTA溶剂交换技术广泛应用于氧化单元,该技术可大幅度缩短PTA氧化单元工艺流程、降低设备投资,并且具有设备占地面积小、操作方便等优点,对PTA技术发展具有里程碑式的意义,堪称PTA行业技术革命。该技术的核心为旋转压力过滤机设备。PTA氧化单元中采用醋酸为溶剂、氢溴酸为促进剂,由于这些原料具有一定的腐蚀性,尤其是氢溴酸的腐蚀性更强,因此选用可靠的、抗腐蚀性优异的材料对旋转压力过滤机的正常运行至关重要,经过分析研究,2205双相不锈钢成为过滤机设备主体材质的不二之选[1-3]。

旋转压力过滤机采用2205双相不锈钢进行焊接,在焊接过程中会不可避免产生大量的残余应力。焊接残余应力不仅会降低结构的疲劳强度,而且会造成设备的应力腐蚀开裂,对设备的尺寸稳定性和寿命产生很大影响,直接影响到旋转压力过滤机旋转压力过滤机的安全性与可靠性。因此,准确测定和预测双相钢焊接接头的残余应力分布,并采用有效的方式降低焊接残余应力,对于设备质量控制、优化制造工艺和防止结构过早失效,具有非常重要的意义。本文针对2205材料特性,通过2205材料腐蚀试验以及残余应力测定,确定最佳加工制造工艺,保证2205双相不锈钢材料在旋转压力过滤机中成功应用。

1 2205双相不锈钢特性简介

2205双相不锈钢是含有22%Cr、5.5%Ni、3.05%Mo及0.14%N的合金元素,主要由40%~60%的铁素体和60%~40%的奥氏体组成。2205双相不锈钢平衡的微观组织,使其兼具奥氏体不锈钢与铁素体不锈钢的双重特性,具有优良的综合性能,铁素体含量为45%时性能最优。2205双相不锈钢优良的力学和耐蚀性取决于均匀的合金元素分配、平衡的铁素体和奥氏体配比、无组织缺陷,很多情况下这些条件并不能同时满足。2205双相不锈钢的腐蚀性能会受到热处理工艺及复杂环境因素的影响,比如合金元素的分布及微观组织的转变与热处理工艺和焊接参数相关,实际应用中2205双相不锈钢最常见的失效形式是局部腐蚀[4]。

2 2205双相不锈钢热处理腐蚀试验研究

旋转压力过滤机焊接结构的残余应力可以通过热处理方式来降低。通常,热处理温度越高,降低焊接残余应力的效果越好,但是过高温度的热处理会造成双相钢相比例的变化,从而偏离平衡范围、降低材料的力学性能,同时双相不锈钢在320~955 ℃下容易生成金属间化合物,造成双相钢中析出金属间相,引起材料韧性损害、耐腐蚀性能降低。因此,合理的热处理工艺不仅要有效降低焊接残余应力,还应保证材料的力学性能、腐蚀性能[5-6]。

目前基于2205材料本身的耐腐蚀性有大量研究,但针对焊接接头的研究却很少。2205双相不锈钢材料采用2209焊条进行焊接,2209焊条性质与2205双相不锈钢材料性能基本一致,然而在熔敷金属凝固过程中,冷却速率无法严格控制,容易造成焊缝处相比例严重失调、沉淀出有害相,并伴随出现孔隙、夹渣,这些都会降低材料的腐蚀性能。

本文利用2205焊接试板,依据ASTM923 C法进行腐蚀试验,在满足腐蚀标准的前提下,确定最高的热处理温度。

2.1 试验流程

(1)严格按照2205焊接工艺焊接试板,从试板上切取尺寸为55 mm×25 mm×8 mm的标准腐蚀试样(包含焊接接头)。

(2)将标准腐蚀试样放置于热处理炉中,按照指定的温度进行热处理。

(3)将腐蚀试样放置在水磨机上,进行表面初磨处理,试样预磨后,采用氧化镁饱和试剂进行清洗,然后用酒精清洗,吹风机表面干燥处理。

(4)将初磨后的试样进行称重,记录腐蚀前重量。

(5)配置FeCl3溶液。

(6)将腐蚀试样放置于FeCl3腐蚀溶液中浸泡。

(7)将腐蚀试样取出,酒精浸泡,超声波清洗,吹风机干燥。

(8)采用电子天平称重,记录腐蚀后腐蚀试样的重量,计算腐蚀速率。腐蚀速率计算公式如下:

式中:W1为腐蚀前重量;W2为腐蚀后重量;S为试样表面积;d为腐蚀时间。

2.2 试验结果

2205焊接接头在不同热处理温度下腐蚀试验如表1所示。

表1 2205焊接接头在不同热处理温度下腐蚀试验(试验温度22 ℃)

通过对2205双相不锈钢焊接接头的热处理和腐蚀实验,发现氩弧焊(GTAW)焊接接头在320 ℃及以下温度满足腐蚀要求(腐蚀速率<10 mdd)。

考虑到旋转压力过滤机结构复杂,焊接接头质量控制不稳定,且工业热处理炉温控精度偏低,为确保旋转压力过滤机整体的性能,最终确定热处理温度为280 ℃。

3 2205双相不锈钢热处理消应力效果研究

按照上述腐蚀试验确定的热处理温度对旋转压力过滤机进行热处理,进一步研究热处理工艺对残余应力的影响规律。

3.1 残余应力测试

利用压痕法残余应力测试仪对旋转压力过滤机壳体进行应力测试,分别对壳体端部焊缝和中部焊缝区域进行应力测试,测试热处理前、一次热处理后、二次热处理后以及三次热处理后的残余应力,比较残余应力变化规律,在测试中将垂直于焊缝方向的应力定义为横向应力,平行焊缝方向的应力定义为纵向应力。

3.2 残余应力测试结果分析

3.2.1 各区域残余应力分析

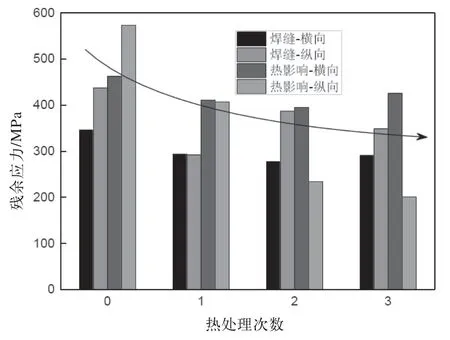

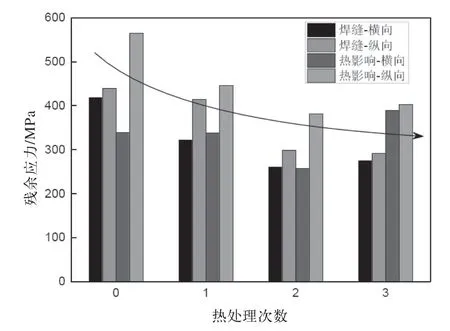

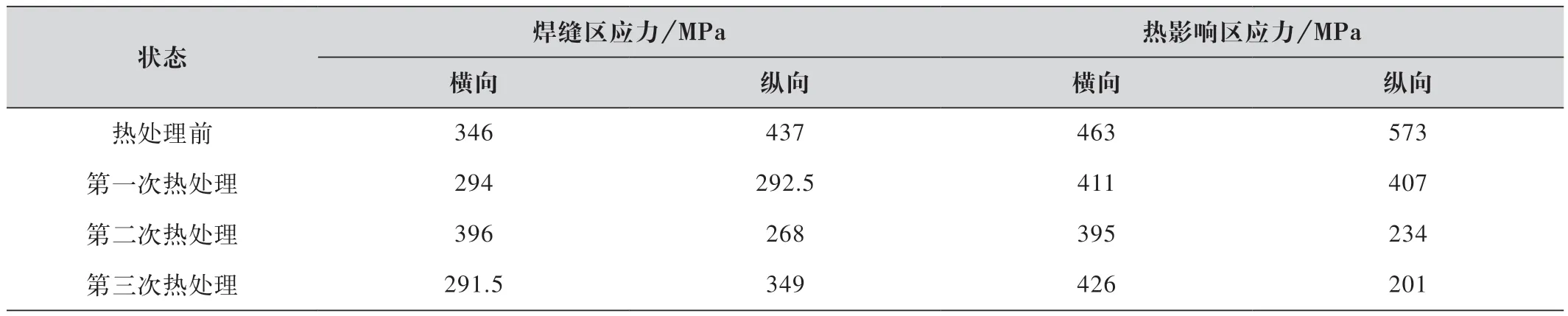

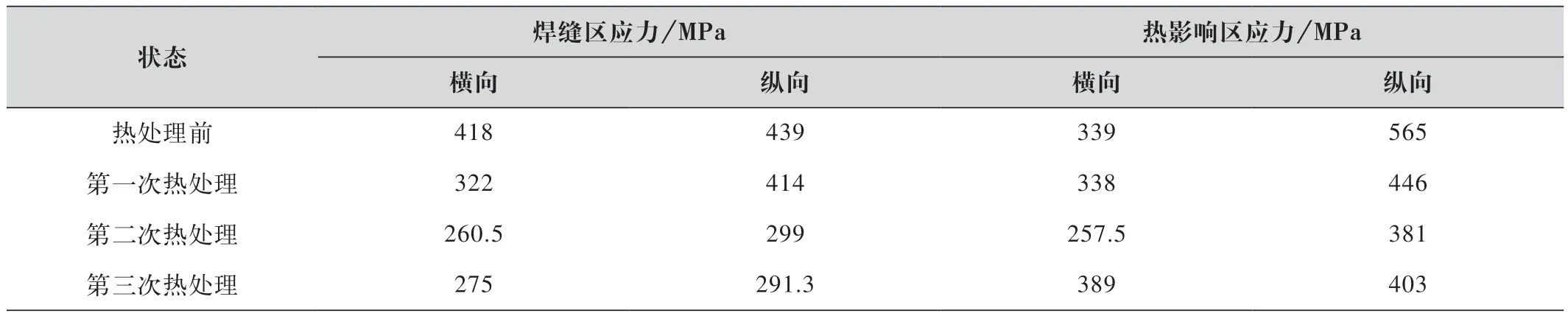

为分析热处理次数对残余应力的影响,分别求取焊缝区和热影响区的平均残余应力应力进行分析。

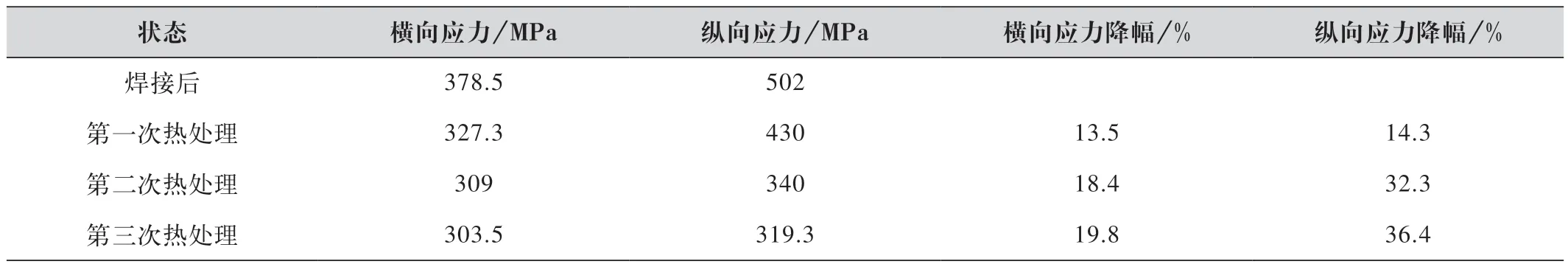

从表2、表3和图1、图2可以看出,随着热处理次数的增加,残余应力是降低的。对于中部焊接接头来说,第一次热处理的效果是最明显的,第一次热处理完成后,焊缝区横向应力能降低50 MPa,纵向应力能降低150 MPa,热影响区横向应力能降低50 MPa,纵向应力能降低 160 MPa。对于端部焊接接头来说,前两次热处理效果较为明显,各方向残余应力能降低150 MPa左右,而第三次热处理效果不太明显。

图1 壳体中部焊接接头残余应力变化

图2 壳体端部焊接接头残余应力变化

表2 壳体中部焊接接头焊缝和热影响区各状态下平均应力

表3 壳体端部焊接接头焊缝和热影响区各状态下平均应力

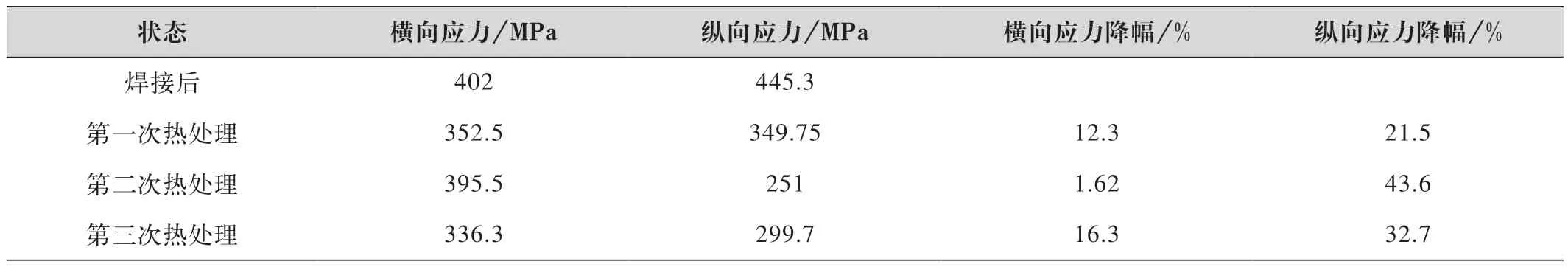

3.2.2 残余应力整体分析

为了分析焊接接头残余应力降低的整体效果,取每次测试各个区域的应力平均值作为整体残余应力水平如表4、表5所示。从焊接接头的整体残余应力分布情况来看,随着热处理次数的增加,残余应力整体上呈下降趋势,中部接头整体上残余应力能降低16%~33%,端部接头整体上残余应力能降低20%~36%。综合考虑,前两次热处理效果较为明显,经过两次热处理之后,中部接头整体上残余应力能降低12%~43%,端部接头整体上残余应力能降低18%~32%。

表4 中部焊接接头各状态下整体平均残余应力

表5 端部焊接接头各状态下整体平均残余应力

3.3 残余应力测试结论

(1)在壳体焊接完成之后,焊缝区和热影响区产生了较大的残余应力,横向残余应力和纵向残余应力分别达到了400 MPa和500 MPa左右。

(2)随着热处理次数的增加,残余应力整体上呈下降趋势;综合考虑,前两次热处理效果较为明显,经过两次热处理之后,残余应力能降低30%~40%,最后一次热处理效果整体上不明显。

(3)三次热处理后焊接接头处的残余应力仍较大,维持在300 MPa左右,该残余应力已无法通过热处理进一步降低,需要考虑时效处理、表面强化处理等方式来进一步消除。

4 结语

通过以上试验测试分析可以看出,在确保旋转压力过滤机材料腐蚀性能的前提下,在280 ℃进行热处理消应力后,可以消除30%~40%的残余应力,剩余残余应力还可以通过时效处理、表面强化处理等方式来进一步消除。目前,采用热处理的2205双相不锈钢CTA旋转压力过滤机已成功应用于工业装置中,多年工业运行表明,设备运行稳定,没有出现腐蚀、磨损、开裂等问题,保证了设备安全、可靠稳定的运行。