基于VSA的尾门与顶盖间隙偏差分析

李扬宇 张争

摘 要:乘用车尾门与顶盖的相关配合一直是整车匹配中的难点。本文围绕某车型尾门与顶盖的间隙配合相关工作展开,基于三维偏差分析软件VSA建立尺寸仿真装配模型,模拟尾门装配过程,计算装配后尾门与顶盖间隙超差概率及各个影响因子的贡献量。通过相关工装定位块的使用,优化尾门装配过程,并对优化后的方案进行仿真验证,有效降低了尾门与顶盖间隙超差概率,减少了实车匹配阶段的重复性工作。

关键词:偏差分析 VSA 间隙 尾门 顶盖

1 引言

随着目前经济的飞速增长,人们的物质生活水平显著提高,汽车由原来普通代步工具的单一角色,已经转变成为体现大众审美的高端工业艺术品。汽车的外观感知质量越来越受到顾客的重视,已经成为了影响顾客购车的关键因素,同时也成为各个企业提升产品竞争力的关注要点。因此,整车外观尺寸偏差控制已經逐渐在研发过程中占据重要地位。偏差分析是尺寸偏差控制的重要手段,也是尺寸工程中的核心部分。对新产品的定位策略、装配工艺进行偏差分析,可以减少零件实际模具调试阶段的工作量,缩短开发周期,降低开发成本,提升企业的竞争力[1]。

尾门与顶盖的间隙,作为整车尾部区域重要的外观尺寸,对造型风格的具体实现产生重要影响,同时也反映了整车的设计水平与制造水平。相关总成的制造精度、定位策略以及装配工艺均会对该间隙造成影响,造成间隙超差,影响外观感知质量,降低用户满意度。如果间隙超差严重,还会影响尾门开启及闭合,造成严重的功能性问题。本文以某车型尾门与顶盖间隙超差问题为切入点,基于偏差分析原理与偏差分析仿真软件,分析及优化尾门装配过程,提高了装配稳定性与目标间隙合格率。

2 偏差分析的基本原理及VSA工作流程

偏差分析,是基于零件构成的尺寸链关系,分析尺寸链中各个组成环的尺寸偏差,如何影响封闭环(目标尺寸)尺寸偏差,也就是各个组成环的偏差积累,是否会造成封闭环尺寸超差[2]。偏差分析根据空间维度分类,可分为一维偏差分析、二维偏差分析与三维偏差分析。一维偏差分析与二维偏差分析,主要使用的是极值法与均方根法,分别针对单一方向的偏差积累与平面内的偏差积累。二者计算简单,使用成本低,对于较为简单的尺寸链,可以快速查找问题。但是,上述两种方法只是平面内的偏差分析,无法从零件在三维空间内平移、旋转等6个自由度进行分析,导致忽略一些关键因素,存在局限性。如果尺寸问题涉及多个方向,就需要对各个方向逐一进行偏差分析,导致工作量加大,不利于复杂尺寸问题解决。

三维偏差分析,可以有效的弥补上述方法的局限性。三维偏差分析计算过程中,一般采用的算法是蒙特卡洛算法。蒙特卡洛算法的基本思想是当所求解问题是某种随机事件出现的概率,或者是某个随机变量的期望值时,通过某种“实验”的方法,以这种事件出现的频率估计这一随机事件的概率,或者获得这个随机变量的某些数字特征,并将其作为问题的解[3]。该方法能够较好的模拟,在大批量制造的前提下,零件的装配过程。在一定条件下,用这种方法得到的结果,较为符合实际情况。相比于其他方法,蒙特卡洛法能处理各种复杂(空间尺寸链、非线性尺寸链等)问题,适用范围广,结果准确[4]。

三维偏差分析由于其计算的复杂性,通常在仿真软件环境下实现。VSA是目前各个车企常用的三维尺寸偏差分析仿真软件之一,三维尺寸偏差分析已经成为各个车企提升产品竞争力的主要手段。该软件基于产品设计与生产制造过程,通过导入产品数据模型,输入零件相关公差信息、定位系统及装配顺序,在三维环境当中对零部件进行装配,并通过公差驱动,实现车身尺寸链仿真计算。基于装配过程因素、零件公差及其分布类型,计算累积偏差的均值与标准差,同时寻找产生装配偏差的原因与分析尺寸策略是否合理的过程[5]。其核心基理,是通过数理统计的计算方法进行仿真分析,同时评估在设计与制造过程中,零部件的制造偏差与装配工艺策略如何对产品的各种关键特性产生影响。

仿真分析基于下列基本假设:所有的零部件都是刚体,不存在自身变形;除非特别给定,所有的特征点公差均服从正态分布;对于车间生产过程中,造成的零件变形,与零件自身冲压回弹影响,不纳入考虑范围;不考虑夹具、检具的磨损及热膨胀影响。具体分析工作流程如图1:

3 尾门与顶盖间隙的VSA分析

基于上述偏差分析理论,对某车型的尾门与顶盖间隙进行VSA分析。尾门与顶盖间隙为X向间隙,其测量方式如图2所示。其偏差积累不但受各个层级零件的公差影响,还与尾门的装配方案密切相关。

3.1 VSA分析的相关输入

VSA分析过程,需要以下相关输入:

(1)构成该分析特征的相关零件三维数模,包括尾门总成、顶盖总成等等。

(2)间隙校核目标,即相关DTS标准,确定该间隙的名义值和公差。

(3)相关零件的定位信息与公差信息。

(4)尾门的装配工艺与装配方案。

3.2 偏差分析模型的建立与结果输出

根据上述分析输入,构建偏差分析模型。相关零件的三维数模如图3所示。根据项目前期DTS定义,尾门与顶盖间隙名义值6.0mm,公差±0.5mm。相关零件的定位信息与公差信息,由相关零件GDT图纸获取。尾门总成是通过安装工具,X向推进装配至白车身,然后打紧铰链。初始尾门定位调整方案,铰链安装面定位尾门Z向。尾门的Y向与X向,通过安装在尾门上的模拟块,与侧围特征配合形成的间隙与段差进行调整。将模拟块与侧围特征相关的间隙与段差调合DTS要求,打紧螺栓,尾门安装完成。构建VSA分析模型,建立模型树。在整段间隙上选取7个点作为测量校核点,左右对称。偏差分析模型如图4所示。

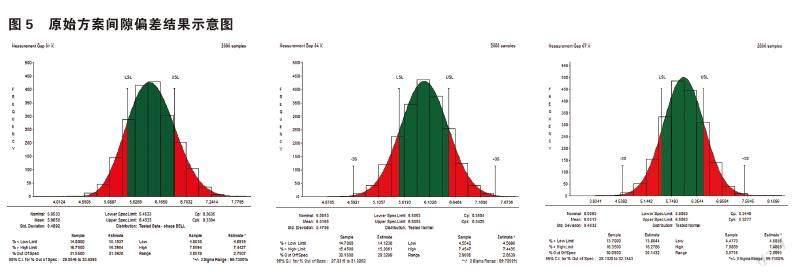

设置仿真装配次数为2000,分析结果如图5所示。尾门与顶盖间隙合格率约为70%,同时根据敏感因子分析可知,对间隙超差贡献最大的前位敏感因子,均是尾门与白车身X向定位特征,X向定位不稳定。按照目前尾门装配方式,无法保证目标间隙。

3.3 尾门装配方案优化

3.3.1 装配方案中工装定位块的使用

为了优先保证尾门与顶盖的间隙,尾门装配调整方案需进行优化。现开发控制间隙的工装定位块,在进行尾门装配时使用。定位块共设计两块,左右对称,保证整段间隙的一致性。工装定位块主定位面定位与顶盖A面接触,定位Z向。为避免损伤A面,与顶盖接触面可采用尼龙块。根据DTS定义要求,定位块间隙控制块设计为6mm,與DTS一致。使用时,间隙控制块一侧贴紧顶盖X向面,控制X向。尾门装配时,X向推进。当尾门与间隙控制块另一侧接触压紧时,打紧铰链螺栓。打紧螺栓后,取出工装定位块,完成尾门装配。工装定位块具体工作示意图,如图7所示。对使用了工装定位块的装配方案,重新构建VSA模型,分析间隙偏差。

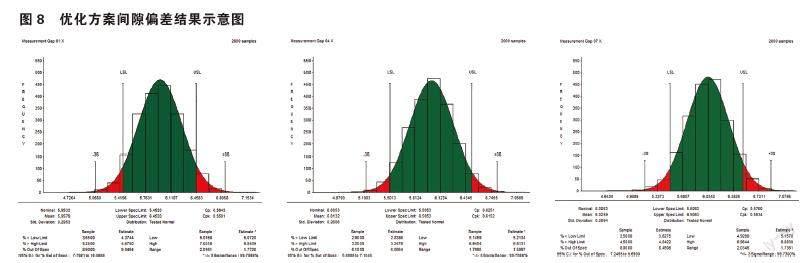

3.3.2 优化方案结果验证

使用工装定位块后,重新搭建仿真模型,分析结果如图8所示。间隙合格率提升至92%,满足DTS设计要求,有效降低了尾门运动校核的风险。同时根据前位敏感因子分析可知,尾门与顶盖的自身轮廓为主要贡献因素。尾门装配方案优化后,X向定位稳定,装配调整方式不再是影响间隙的要因,间隙合格率有效提升。在定位稳定的情况下,提升尾门质量与顶盖质量能直接有效的提升间隙合格率。前期的仿真分析,对比了不同装配方式对目标间隙的影响,避免了多轮手工样件的验证,减少了验证时间与验证成本。根据前期分析结果,在项目后期制造出工装定位块实物,运用于实际装车。实际造车证明了工装定位块的合理性、有效性,尾门与顶盖间隙得到有效控制。

4 结束语

本文介绍了偏差分析的基本原理,重点阐述了三维偏差分析的蒙特卡洛算法。基于三维偏差分析软件VSA,结合公司车型,建立了某车型尾门与顶盖间隙相关尺寸偏差分析仿真模型。通过模拟尾门装配过程,获得了尾门与顶盖间隙超差概率及各个影响因子的贡献量。结合工装定位块的使用,优化尾门装配过程,降低了尾门与顶盖间隙超差概率。

三维偏差分析软件VSA作为一项系统的公差管理与分析工具,可以高效的分析三维空间内的复杂尺寸链关系,帮助工程师快速锁定最大偏差来源,在设计阶段即可发现问题,及时解决。同时,三维偏差分析软件可以比较不同方案的尺寸偏差表现,对定位方案选择、装配方式优化等一系列尺寸前期工作具有重要意义。

参考文献:

[1]朱立君,王浩.基于VisVSA软件的三维偏差分析方法[J].企业科技与发展,2016(09):58-64.

[2]蓝先,黄朝辉.一维偏差分析在汽车整车设计中的应用及发展趋势[J].装备制造技术,2006(02):22-26.

[3]马振海,李应军,曾贺,胡敏.基于三维偏差分析技术的尺寸公差设计应用[J].世界制造技术与装备市场,2010(05):83-87.

[4]冯勇先,陈红燕,崔庆泉.基于3DCS在某车型尾灯匹配的偏差分析[J].机械研究与应用,2015,28(02):154-156.

[5]张争,曾心延,黄高翔.基于三维偏差分析技术的零件尺寸优化[J].装备制造技术,2017(06):166-170+196.