基于泥砂介质的浆液裂隙渗流与孔隙渗透机理

邹光华,王崇智,马 龙,杨健男,杨长益

(华北科技学院 安全工程学院,北京 101601)

0 引言

溃砂、冒顶是煤矿工作面过地质构造带时,水砂混合流体溃入井下工作面造成的一种地质灾害[1]。在中国华北地区的煤田内,多种地质构造并存,陷落柱、断层带、风氧化带等多类地质构造带赋存在各类地层中。由于地质构造带的结构复杂,分布范围广,部分裂隙和溶蚀裂隙发育具有含水率高、矿井冒水量大等特点,经常引发开采巷道变形、端面冒顶、顶板破碎、溃砂透水等问题,严重威胁了煤炭的安全高效生产和员工的生命财产安全[2]。目前,注浆防渗和加固技术是治理冒顶和溃砂的较好办法。但风氧化带和陷落柱内部的主体介质多为泥砂,渗透性差,抗拉强度较低,内部裂隙少,稳定性差,所以导致浆液注入困难、注浆效果差,给煤炭开采工作造成安全和经济上的极大影响。

国内外研究者们在低渗透介质中浆液扩散规律方面开展了很多研究工作。郭密文[3]和余莉等[4]通过试验,研究了浆液在低渗透介质中的渗流特征和扩散规律。张振峰等[5]开展了高压劈裂注浆技术在低渗透软岩中的研究与实践。NIU等[6]探讨了充填土体中浆液扩散规律、劈裂注浆加固机理及注浆加固效果。虽然注浆加固理论的研究已经取得了很多成果,但在研究浆液在构造面流动和孔隙渗透扩散时均把浆液简化,造成理论计算和实际参数差别较大[7-9]。鉴于此,本文在试验的基础上,与理论分析相结合推导和分析浆液在裂隙通道渗流和通道周边孔隙渗透机理。

1 试验过程以及扩散机理分析

1.1 注浆试验系统介绍

为实现在高地应力(20~30 MPa)、高注浆压力的真实条件下,获得微观下的浆液在泥砂介质中的渗透特征,采用新型高压密封注浆试验系统[10],该试验模型系统能够实现对地层压力和孔隙水压力的模拟,并维持稳定。其功能包括:①能够模拟出较高的土压力和水压力环境(水压力1~3 MPa,有效垂直力1~3 MPa);②能够进行较高压力的双液注浆(注浆压力0.5~5 MPa);③能够对整个注浆实验过程中的重要参数进行监测。高压密封注浆试验系统包括5大功能模块:高压注浆系统、地应力加载和稳压系统、水压力加载和稳压系统、被注介质装填系统、图像数据监测和采集系统,结构示意见图1。

图1 高压密封注浆试验系统结构Fig.1 structure of high pressure sealing grouting test system

1.2 试验过程与结果分析

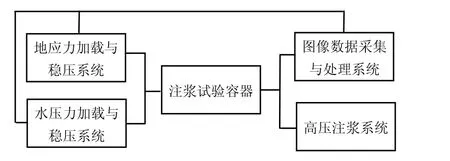

平朔井工一矿太西区4#煤层的4107、4108回采工作面开采时,均不同程度地受到陷落柱的影响,为使综放工作面安全高效通过陷落柱,拟对顶底板进行注浆加固[11]。使用高压密封注浆试验系统在高地应力、高水压条件下进行注浆试验。设计试验方案:被注介质含水质量分数为6%;几何相似比为1∶10;地应力为1.5 MPa;注浆压力为0.7~0.8 MPa。注浆时浆液扩散轨迹见图2。

图2 浆液的扩散轨迹Fig.2 diffusion trajectory of slurry

通过对固结体的测量得到,浆液从注浆管管口向下方固结体底部渗透约为7 cm,沿注浆管管壁向上方渗透约为28.5 cm,最大渗透平面处半径约为24.5 cm。

通过试验可知,浆液扩散过程中,最初会沿着优势路径扩展运动。这些优势路径发展的内在因素包括宏观上泥砂的渗透性、严密度差异,以及微观上泥砂孔隙的形态、截面积、孔隙通道周围的矿物质含量的不同;外在因素为浆液压力和脉动特征。浆液压力通过脉动传播,在注浆器的作用下,浆液在局部区域内按特定频度反复冲击运动,砂样密度与微粒组成到达特殊状态时,就会出现浆液将细微粒冲洗的潜蚀过程,此过程的不断重复,便形成了渗流通道,渗流通道的扩散主要包括“指形扩散”和“面形扩散”两种[12]。“指形扩散”即浆液沿着类似圆管的空间进行移动扩散。“面形扩散”即浆液沿着类似板面的空间进行移动扩散,一般是浆液劈裂作用的结果,是在浆液运动的平面影响范围内,由于浆液压力和流速的差异,沿平面方向扩散距离远大于垂直平面方向扩散距离而形成的。浆液沿面状劈裂隙运动扩散,又同时由孔隙向砂层渗透扩散,最后砂样固结后形成板面状。本文基于面形通道进行深入研究。

1.3 浆液扩散机理分析

通过试验概括推断,浆液的扩散形式分为3部分[13]:①寻找渗流通道。浆液沿着具有裂隙的岩层渗流,该种渗流通道一般呈面形;②制造渗流通道。含水质量分数较高时,泥砂介质较软,浆液压力达到被注介质强度极限时,浆液又被重新压入被注介质中,产生新的渗流通道,多呈脉状或条带状胶结,在注浆压力作用下形成的渗流通道一般呈指形或面形;③孔隙渗透。在不破坏岩土层颗粒排列的原则下,将注浆浆液填充在颗粒的孔隙内,使松散岩层相互粘结为一整体。

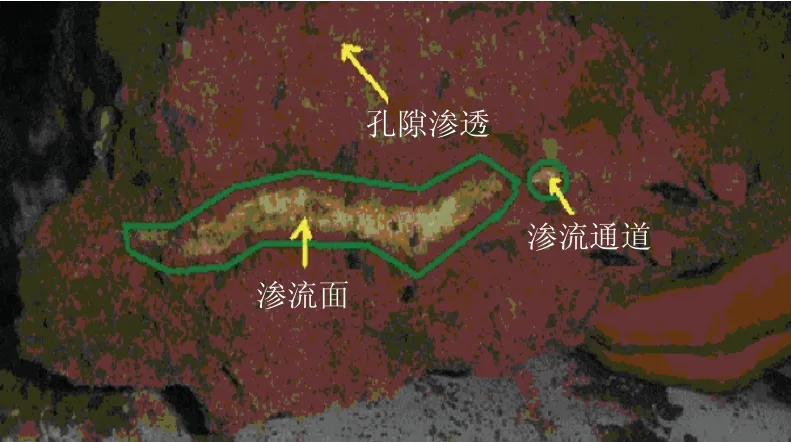

1.4 孔隙渗透机理分析

通过试验可知,浆液在渗流通道内渗流,之后在渗流通道周边进行孔隙渗透。浆液刚开始与被注体接触时,由于浆液压力较大,浆液在压力的驱动下,被注体被开辟成渗流通道,浆液在渗流通道周边逐渐渗透到围岩周边孔隙中。由于泥砂介质内孔隙通道的差异性,浆液的孔隙渗透形式也分为指形和面形两种。随着时间的延续,在渗流通道表面和滞留颗粒背后的浆液微粒开始絮凝。随着时间的推移,凝絮微粒增大增多,形成团粒,不能渗入砂层孔隙而被阻隔,在接触面形成薄层,个别小孔隙被凝絮团粒或絮凝层堵塞,渗透能力降低,开始对浆液压力、孔隙水压力产生影响。在部分较大孔隙通道位置,在注浆压力作用下絮凝层破坏,部分浆液未经絮垫渗滤直接渗入孔隙,形成新的通道,使浆液在局部范围扩散得较远。随着注浆过程的持续,絮凝层局部破坏的过程在不同部位不断重复发生,絮凝层破坏的部位也不断被后续的凝絮充填堵塞。最后随着絮凝层的破坏,浆液在压力作用下逐渐渗透到被注介质中,并形成一定范围的浆液聚集区,最终形成注浆固结体。分析可见,浆液的孔隙渗透过程包括“初始渗入-开始絮凝-絮凝层局部破坏”等循环往复的过程。浆液孔隙渗透微观示意见图3。

图3 浆液孔隙渗透机理微观示意Fig.3 microscopic of pore permeability mechanism of slurry

2 渗流通道形成机理分析

基于面形渗流通道,被注岩体内存在大量裂缝,当有外力影响时,裂缝的尖端附近产生很大的应力集中,当能量积累到极限时,裂缝便逐渐延伸扩张。试验地段陷落柱内填充物主要以泥砂为主,属于低渗透岩土介质,含水质量分数较低,渗流通道的形成就是泥砂介质劈裂破坏过程,若仅考虑岩石自然开裂而非整体破碎,符合格里菲斯理论的应用条件,浆液劈裂形成渗流通道计算模型见图4。

图4 注浆劈裂形成渗流通道计算模型Fig.4 calculation model of seepage channel formed by grouting splitting

式中:σ1为被注体在注浆位置的最大主应力,MPa;σ3为被注体在注浆位置的最小主应力,MPa;σt为被注体在注浆位置的抗拉强度,MPa。

由图4可以看出,渗流通道的形成除了和浆液压力有关,还和地应力有关,将渗流通道各个端的浆液压力代入式(1),可得渗流通道的形成判据为

式中,P为浆液在端面处的压力,MPa。

由式(2)可得浆液在被注介质中产生渗流通道的基本判据为

式中,Pmin为形成渗流通道的最小压力,MPa。

由于浆液具有粘滞性,在渗流通道内部存在应力梯度,当P不满足以上条件时,该渗流通道就会关闭,浆液将重新寻找新的渗流通道。

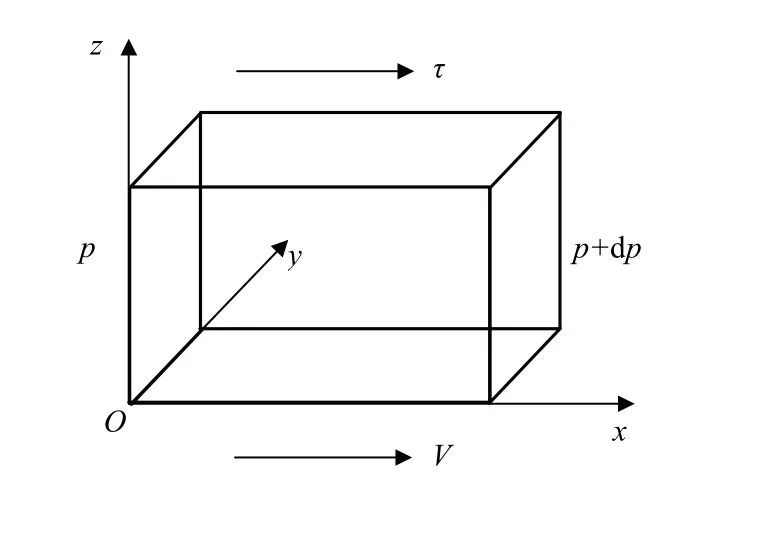

3 裂隙通道浆液渗流力学分析

在缝隙流动状态下,裂隙开度小,浆液流速慢、黏度较大,所以在裂隙中的流动多数呈层流状态[14]。浆液流过断面缝隙宽度B远大于浆液流过断面缝隙高度δ,浆液流过断面缝隙流长L远大于浆液流过断面缝隙高度δ,建立如图5所示的坐标系。

图5 裂隙渗流力学示意Fig.5 fracture seepage mechanics

从裂隙液流中取出宽度为一个单位,长为dx,厚为dz的流体单元,列出其x方向的力平衡方程为

推导式(4)可得浆液流动形成平行平板缝隙断面上的流速分布规律为

式(5)和式(6)中:τ为剪切应力,MPa;μ为浆液的有效黏度,MPa·s;vx为x方向的流动速度,m/s;v0为流动起始速度,m/s;z为裂隙厚度,m;δ为流过断面的缝隙高度,m。

式(5)为剪切流的流速分布规律,呈直线型。式(6)为压差流的流速分布规律,呈二次抛物线型。浆液在裂隙中上下表面的流速为0。

由式(6)可得浆液压差流缝隙流量为

式(7)和式(8)中:A为裂隙截面积,m2;B为流过断面缝隙宽,m;L为流过断面裂隙长,m;Δp为浆液压差,MPa。

把式(8)代入式(7)可得

由式(9)可知,q与3δ、Δp成正比,与μ成反比。

由式(6)可得浆液剪切流动缝隙流量

由式(10)可知,q与v0、δ成正比。

综上,浆液的流量为

压力损失为

式(12)中:hL为沿程压力损失,MPa;ρ为密度,kg/m3;g为重力加速度,m/s2;d为管道内径,m;v为截面平均流速,m/s;λ为沿程阻力系数,按照尼古拉兹经验公式[15]求取(按照不同的Re和Δ/d,判别流动阻力区域后,选择合适的公式)。

式(14)中:dH为水力直径,kg/(m·s);υ为运动黏度,m2/s;S为过流断面的周界长度,m。

通过公式推导分析可知,压力损失与流速的关系并非恒定:在层流段,即流速小于临界流速时,沿程压力损失和流速的一次方成正比,即hL∝v1.0;在紊流段,即流速大于临界流速时,沿程压力损失和流速的1.75~2.0次方成正比,即hL∝v1.75/2.0。

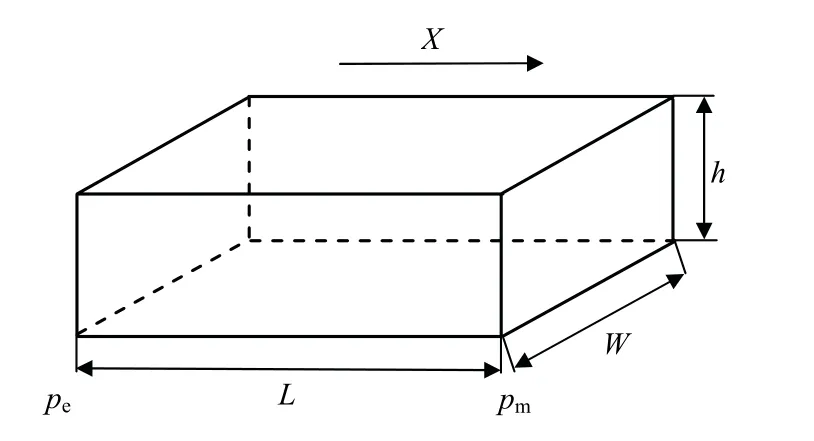

4 单相液面形渗透力学机理分析

单相液面形渗透就是被注介质含水量较低时,注入的浆液由注入侧向其中一侧单方向的渗流,最后形成单片状的集结体,单相液面形孔隙模型见图6。假设渗流形状为水平板面状(长为L,宽为W,厚为h),且均质等厚,pe为注浆孔口压力,MPa;Pm为边界压力,MPa。

图6 单相面形孔隙模型Fig.6 single-phase surface infiltration model

渗流微分方程及其定解条件为

x=0时,p=pe;x=Lm时,p=pm。Lm为最大渗透距离,m。

求解式(15)得

式中,C1为微分方程的通解中常数。

x=0时,p=pe;x=Lm时,p=pm。

由式(17)可以看出,单向渗透压力呈线性递减,即随着注浆渗透长度的扩大,渗流阻力在增大,渗透压力在不断减小,最后凝结成形,所以会出现最大渗透长度,即最终注浆渗透半径。

压力梯度为

渗流速度为

式中,k为渗透率,m/s。

浆液的渗流速度随距注浆孔中心距离的增加而减小,利用浆液渗流速度可以确定浆液沉积点,初始沉积点的位置与注浆压力、浆液的黏度、渗透率、被注体的孔隙率有关。

流量为

式中:W为裂隙宽度,m;h为裂隙厚度,m。在实际注浆过程中pm为0,最大渗透距离Lm为渗透半径rm,即Lm=rm。

由以上分析可知,一定时间tΔ里流过断面积的总浆液量为

孔隙率为

由式(22)可知

由式(21)和式(23)得

简化得到渗透半径为

式(21)~式(25)中:Q为总浆液量,m3;rm为渗透半径,m;t为扩散时间,s;Vc为孔隙体积,m3;V为被注体体积,m3;φ为被注体孔隙率,是被注体的孔隙体积在自身总体积中的占比。

根据杨志全等[16]的研究,变性的流变参数中的孔隙率φ为

浆液有效黏度μ为

式(26)和式(27)中:n0为流变指数;r0为注浆管半径,mm;C为浆液初始黏度系数,Pa·s;γw为被注介质天然容重,kN/m-3;γs为被注介质颗粒容重,kN/m-3;ω为被注介质含水质量分数。

由式(25)可以看出,浆液渗透压力呈非线性递减,随着浆液渗透距离的增加,压力不断减小,最后浆液凝结成形。渗透距离和注浆压力、浆液渗透率、注浆时间成正比;和浆液的黏度、被注介质的孔隙率成反比。

注浆压力减小,不利于孔隙渗透,随着与注浆管口距离的增大,被注介质孔隙中的渗透率与渗透半径逐渐下降,表明远离注浆口位置的注浆效果较弱,所以为改善注浆效果,应合理控制浆液的渗透半径。

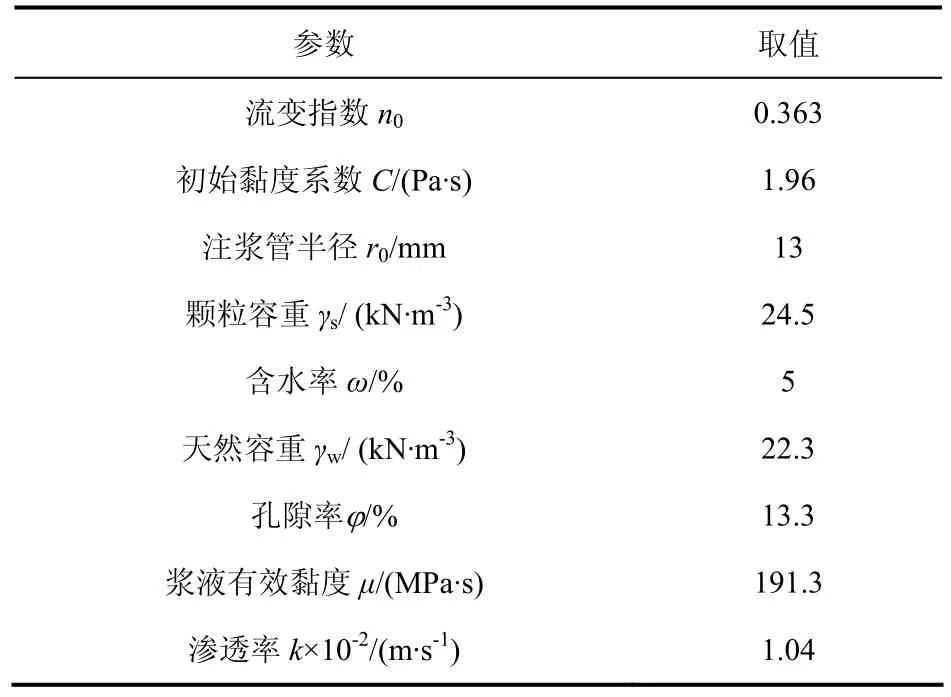

5 陷落柱注浆工程实践

平朔井工一矿矿井内可采煤层为4#煤层、9#煤层,其中主采为4#煤层,该煤层赋存稳定,平均厚度为13.91 m,倾角平均为5°。太西区4#煤层回采工作面开采时,会不同程度地受到X5和X7陷落柱的影响,X5、X7附近4#煤层隔水层厚度为105.46 m,X5和X7陷落柱顶界高于4#煤层70 m左右,奥灰水位标高高于4#煤层50 m左右。因此,X5、X7陷落柱对矿井威胁极大。为使综放工作面安全高效通过陷落柱,工作面推进陷落柱期间对顶底板注浆加固[17],根据施工经验,过陷落柱时要求顶板加固厚度不小于2 m,底板加固厚度不小于1 m。

通过钻孔获得试验样品,按照《土工试验方法标准》(GB/T50123—1999) 测出被注岩体的密度,转换成容重γw,测量出颗粒容重γs和含水质量分数ω,把所得参数代入式(26)和式(27)得到孔隙率φ和浆液有效黏度μ。注浆参数见表1。

表1 注浆参数Tab.1 grouting parameters

将表1中各参数代入式(25),注浆压力pe取7 MPa,注浆时间t取20 min,计算得渗透半径为2.55 m。可见计算所得渗透半径与实验注浆渗透半径(一般为2.4 m左右)存在一定误差,表明本文所提的渗流-渗透力学方程具有实用性。

使用2TGZ-200/15双液高压注浆泵进行注浆加固。采用间歇式注浆工艺,可以在注浆孔口附近形成多组渗流通道,形成相对稳定的骨架,提升浆液固结体的稳定性。

结合现场实际情况和之前的注浆经验,选择注浆参数为:注浆量为200~300 kg/孔,按照实际情况进行调节;注浆终压不低于8 MPa,钻孔间距为1.5~3 m;浆液渗透半径约为2 m。根据式(24),为提高注浆效果,采取了高压注浆、延长注浆时间、低黏度浆液注浆等措施。

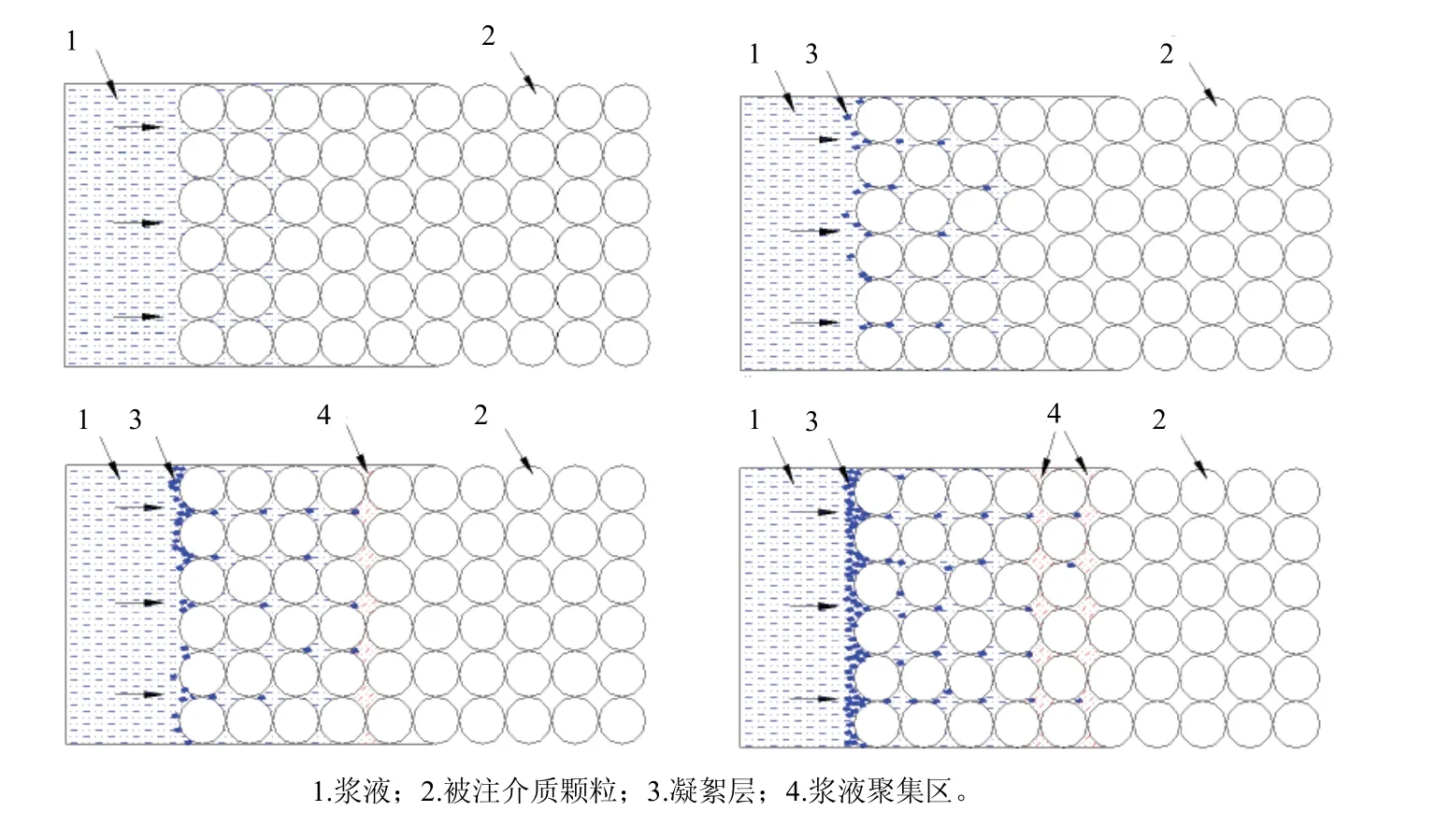

注浆完成后,使用钻孔窥探法[18]检验注浆效果,发现顶板周围破碎围岩体加固完好,原有裂隙被填充,图7为注浆后钻孔窥视结果。测定其强度、抗渗性能和稳定性都得到了显著提升。采用间歇式注浆工艺[19],解决了冒浆、跑浆等现象,避免了注浆材料的过多浪费,取得了较好的经济效益和安全效益。表明本文研究的浆液裂隙渗流和孔隙渗透的力学机理在工程实践中具有良好的指导意义。

图7 注浆后钻孔窥视结果Fig.7 results of borehole peeping after grouting

6 结论

(1)基于平朔井工一矿综采工作面过陷落柱注浆工程,采用高压密封注浆试验系统设计注浆实验,得出浆液扩散形式分为寻找渗流通道、制造渗流通道、孔隙渗透三部分。

(2)根据格里菲斯的强度理论推导出浆液渗流通道的形成判据,得到形成渗流通道的最小压力Pmin,当注浆压力小于Pmin时,渗流通道就会停止并关闭,当注浆压力大于Pmin时,浆液就会寻找新的渗流通道。

(3)推导出单相渗透在面形渗流通道周围孔隙渗透的扩散半径关系式,得到渗透距离与注浆压力、浆液渗透率、注浆时间、浆液的黏度、被注体孔隙率等参数的关系。采用合适的注浆参数可以更高效提高被注岩土体的稳定性,避免资源的浪费。