带闭合腔体金属胶接口盖成型工艺优化

张静 惠佳 李奇辉

摘要:金属结构胶接成型工艺在飞机零件的制造中已得到了广泛应用。该文结合实际生产情况,对某飞机短舱口盖成型过程中存在的表面处理问题、蒙皮定位问题、外蒙皮凹痕问题、胶接质量问题、固化后翘曲度超差问题、金属刮胶表面喷漆后针孔问题等质量问题进行分析讨论,并对一系列改进措施进行了生产验证,同时指出了后续此类结构产品质量提升的方向。

关键词:闭合腔体 金属胶接 成型工艺 胶接质量

中图分类号:V262 文献标识码:A

Optimization of the Forming Process for Metal-Bonding Covering Caps with the Closed Cavity

ZHANG Jing HUI Jia LI Qihui

(AVIC Xi'an Aircraft Industry Group Company, Ltd., Xi'an, Shaanxi Province, 710089 China)

Abstract: Metal-bonding forming technology has been widely used in the manufacture of aircraft parts. Combined with the actual production situation, ;this paper analyzes and discusses the surface treatment, skin positioning, outer skin dent, bonding quality, warpage out-of-tolerance after curing, pinhole after painting on the metal scraping surface and other quality problems in the forming process of an aircraft's nacelle hatch cover, verifies a series of improvement measures in production, and points out the direction of improving the quality of such structural products in the future.

Key Words: Closed cavity;Metal bonding;Forming process;Bonding quality

金属结构胶接成型工艺自20世纪40年代开始在飞机零件的制造中已得到了广泛应用。从成型的零件结构上来分,金属胶接结构包括了板板胶接和板芯胶接两类。迄今为止国内外选用金属胶接结构的机种已达上百种。随着新型胶粘剂的不断研发和胶接工艺技術的不断提升,金属胶接结构在耐久性和可靠性方面都取得了重要突破,在现代飞机制造业中的应用越来越多。

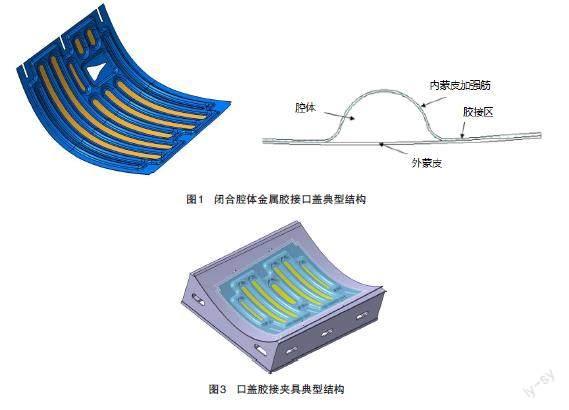

我国某型机发动机短舱口盖原为胶接点焊件,为提高结构强度及飞机表面质量,产品设计在综合考虑了各种连接方式的优缺点后将短舱口盖改为了由外蒙皮和加筋内蒙皮组成的带闭合腔体的板板胶接结构。口盖的典型结构及加强筋局部剖视图如图1所示。外蒙皮、内蒙皮和垫板材料均为LY12,蒙皮、垫板之间采用环氧胶粘剂体系高温胶接而成,底胶为J-117,胶膜为J-116B。该文主要针对此类零件生产制造过程中存在的质量问题和工艺方法的优化进行讨论。

1.1产品结构

短舱口盖零件典型结构及加强筋局部剖视图如图1所示,内、外蒙皮胶接后筋条内部就形成了连通的闭合腔体。外蒙皮和内蒙皮材料均为LY12,内蒙皮加强筋条采用落压成型工艺。内、外蒙皮采用高温固化的环氧胶粘剂体系胶接而成,胶膜选用黑石化研究所的J-116B高温胶膜,底胶为黑石化研究所的J-117底胶。

1.2技术要求

依据设计技术条件,金属胶接口盖零件主要有以下要求。

(1)配套零件在胶接前进行贴合间隙检查,贴合间隙要求:轻压下不大于0.2 mm。

(2)胶接口盖固化后翘曲变形要求:任何方向的翘曲度不大于5 mm/m。

(3)胶接口盖固化后外表面波纹度要求:对于超出该文件要求但深度不大于1.2 mm的非突变凹痕,允许刮EC-2216B/A胶修平处理,保证型面光滑流线。

(4)胶接口盖内部质量要求:对于空腔和边缘缺胶,加强筋胶接面的空腔和边缘缺胶长度不大于25 mm,间距不大于150 mm,允许采用EC-2216B/A胶注胶填实,并增加铆钉进行加强。非加强胶接面的单个空腔直径不大于10 mm,任何两相邻空腔间距不小于100 mm的空腔,允许采用EC-2216B/A胶注胶填实。

(5)胶接口盖制造过程中必须进行随炉试板的制作。随炉试板要求:随炉试件类型包括搭接剪切和90°剥离,随炉试件数量为每炉一件。

2成型工艺

2.1工艺流程

外蒙皮通过拉伸成型,将铝合金薄板拉伸成零件外形。带有加强筋条的内蒙皮采用落压成型工艺,一次加工出零件的外形和加强筋结构,然后使用激光切割技术在指定区域开出内蒙皮减轻孔。然后内、外蒙皮按以下工艺流程进行胶接。具体口盖胶接工艺流程为:工艺准备→组建预装→阳极化→喷底胶→铺胶膜→装配→固化→启模修整→喷丸→敲击检测→波纹度检查→刮胶→涂密封胶→称重→喷漆→标识→总检。

2.2工装结构

为了减小固化过程中零件与工装热膨胀系数的差异,口盖零件胶接夹具选用铝制框架结构,贴膜面选择零件外表面,结构如图3所示。

内蒙皮加强筋之间粘接区域放置匀压板,匀压板采用2 mm厚的铝制匀压板,采用分块方式,匀压板边缘靠近加强筋位置距离加强筋根部留出1 mm间隙。

2.3固化参数

固化温度:(180±5)℃;固化压力:(0.3±0.02)MPa;固化时间:2.5~3.0 h;升降温速率:≤3.0 ℃/min。当罐压达到0.1 MPa时,真空管路通大气。固化结束后在保压状态下降温,降至60 ℃以下时卸压出罐。

3技术质量问题及解决措施

3.1 表面处理

由于铝合金零件在空气中容易氧化在表面产生无孔非晶态Al2O3,因此为提高胶接强度,胶接前需对铝合金零件进行必要的处理[1-6]。短舱口盖在实际生产中使用的表面处理方式为磷酸阳极化。氧化过程中较多零件会出现表面夹杂的问题,主要是蒙皮在落压过程中,落压模表面疏松物压入零件所致。该压入物在氧化过程中无法完全去除,在后续胶接过程中可能会影响零件胶接强度。

针对该问题,通过开展工艺试验,蒙皮在磷酸阳极化前先进行一次碱清洗和二酸脱氧,然后对零件表面状态进行检查,对存在的压入物进行打磨去除,确保零件表面状态满足要求后再按照磷酸阳极化处理的流程进行表面处理。

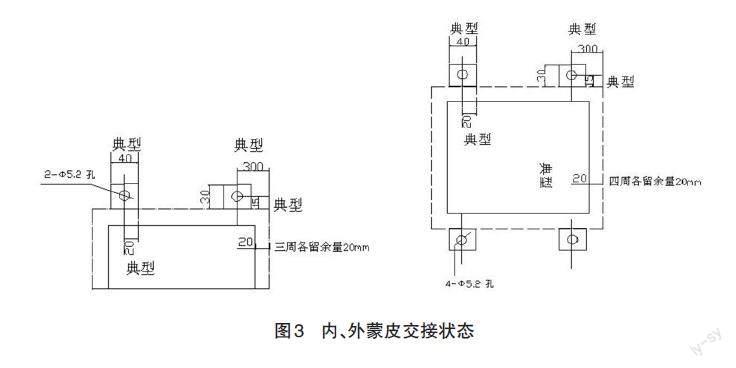

3.2蒙皮定位问题

部分口盖零件内蒙皮为两部分构成,组件胶接过程中需保证两件内蒙皮对缝间隙不大于5 mm。因此,内蒙皮必须通过耳片定位,在其外边缘一侧带2处定位耳片及定位孔,外蒙皮外边缘两侧边各带2处定位耳片及定位孔,内、外蒙皮状态如图4所示。

为保证组件装配过程中内、外蒙皮定位孔协调,要求蒙皮成型模具耳片定位孔与组件胶接夹具定位孔位置协调。装配过程中,内、外蒙皮通过耳片定位孔在胶接夹具上进行定位,并对内蒙皮对缝间隙进行检查,若有不协调的问题,及时对蒙皮對缝边进行修配,保证对缝间隙。一般情况下,预装状态下检查内蒙皮对缝间隙要求在2~3 mm,才可保证固化后对缝间隙不会超出设计图纸要求。

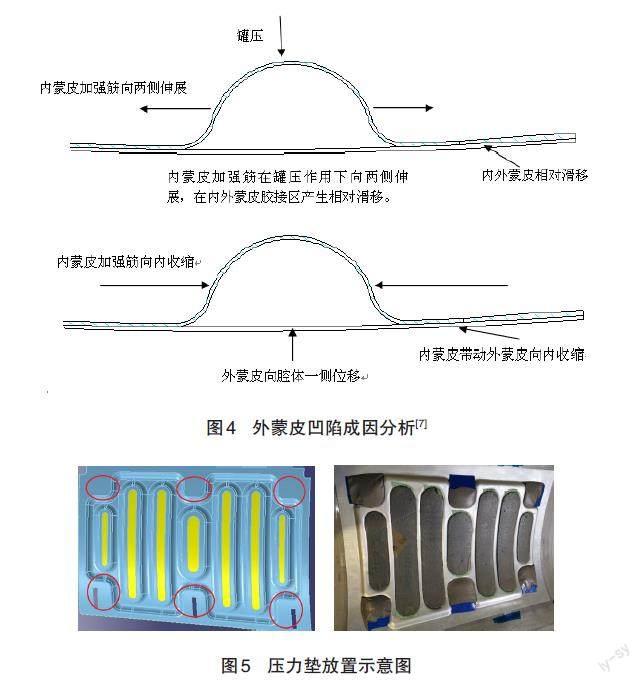

3.3外蒙皮凹痕问题

短舱口盖自研制初,组件固化后外蒙皮加强筋对应位置会出现不同程度的凹痕,造成表面波纹度超差的问题。设计技术条件中要求,深度不超过1.2 mm的凹痕允许使用EC2216B/A进行刮平。

外蒙皮固化后存在凹痕主要是由于该产品结构特殊,存在薄壁封闭空腔结构。从产品固化后凹痕深度统计结果来看,横纵筋结合部位腔体体积较大的地方凹陷较严重;另外,加强筋越高、越宽,加强筋之间距离越小,凹陷深度越深[7]。

实际生产中,内外蒙皮在抽真空的状态下,由于真空吸力作用,外蒙皮在加强筋对应的位置会向内蒙皮一侧产生凹陷变形,真空作用力释放后外蒙皮的变形会回弹并恢复至原状态。但内、外蒙皮在实际胶接的过程中,组件进入热压罐后,当真空度达到0.08 MPa时,向罐内开始加压,当罐压达到0.1 MPa时,真空管路通大气。而此时胶层温度仍处于室温状态。真空管路通大气后,外蒙皮在弹性形变会产生回弹,但由于此时已经施加了0.1 MPa的罐压,同时由于内外蒙皮之间存在胶膜,使内、外蒙皮间发生相对滑移的阻力增大。在罐压和胶膜阻力的共同影响下,真空管路通大气后,外蒙皮的弹性变形无法完全恢复。

同时,组件固化时加强筋在高温高压条件下会下压外扩变形,此时胶层仍未完全固化,加强筋边缘以外内外蒙皮贴合部位会发生相对滑移。固化结束后在保压状态下降温,降至60 ℃以下时卸压出罐。当组件冷却后,加强筋在弹性形变作用下会回弹,由于内外蒙皮已经胶接到一起,内蒙皮带动外蒙皮向加强筋一侧收缩,由于外蒙皮外侧有工装阻挡,所以外蒙皮只能向腔体一侧位移,从而引起外蒙皮凹陷。具体分析结果见图5[7]。

后续通过工艺改进试验,在加强筋上增加透气孔后,固化后组件凹陷深度有一定改善,但仍未能彻底避免外蒙皮凹陷。

3.4胶接质量问题

研制初期口盖组件固化后空腔和边缘缺胶问题较为突出。一方面,从配套零件预装状态来看,内蒙皮表面质量较差,落压后零件表面折痕、凹坑、鼓包问题较多,需在组件预装工序对内蒙皮进行现场敲修。同时,为避免胶接后零件出现空腔,在胶膜铺贴过程中,针对口盖零件要求铺放两层J-116B胶膜。另一方面,从口盖组件结构来看,内蒙皮上存在复杂加筋结构,固化过程中加强筋之间压力传递不均,会造成减轻腔边缘位置缺胶问题。装配过程中通过在减轻腔位置增加铝制匀压条以及硅橡胶压力垫,避免真空袋局部架桥,更加方便操作人员制袋,改进后减轻腔边缘胶梗连续,胶接质量得到了显著提升。

另外,在部分存在Π型缺口的口盖零件固化后,在Π型区域局部存在轻微鼓包,主要分布在加强筋根部位置。为避免该问题,在Π型区域使用AIRCAST 3700制作压力垫,内外蒙皮装配完成后在Π型区域放置压力垫,固化后该区域平整度明显得到了改善。

3.5固化后组件翘曲度超差问题

部分曲率较大的口盖在固化后与胶接夹具的贴合间隙一般在10~20 mm,大大超出了设计技术要求(不大于5 mm/m)。针对该问题,在组件固化后对翘曲度超差的零件进行喷丸校型。在喷丸过程中,对内蒙皮对缝位置需使用喷丸保护胶带及时进行防护,以免喷丸过程中弹丸进入加强筋内部造成多余物难以清理。

3.6金属刮胶表面喷漆后针孔问题

实际生产中,口盖零件固化后在外蒙皮凹陷位置需要刮EC2216B/A胶粘剂。刮胶后表面在喷漆后存在较多针孔,严重影响了产品表面质量。

喷漆后表面针孔主要是刮胶形成的。一方面,刮胶过程中无法一次刮到位,必须反复刮2~3遍,胶层之间容易夹裹空气;另一方面,胶粘剂固化过程的过程是放热反应,夹裹的空气无法完全溢出时就在胶层中形成了气孔。针对该问题,开展了刮胶表面针孔修复工艺试验,使用针孔腻子28-C-1对刮胶区域表面进行修复,处理后表面喷漆质量有了显著提升。

4 结语

此类结构的零件目前已处于稳定生产过程中,产品的性能满足使用要求,但从整个生产过程出现的质量问题来看,仍然存在以下几个方面的问题。

(1)异形加筋结构铝合金蒙皮的成型质量难以达到金属胶接件的容差要求,导致现场敲修工作量极大,但敲修后蒙皮仍然存在褶皱、鼓包等表面质量问题,不能完全符合胶接零件的要求,导致固化后胶接组件无法避免弱粘接的问题。后续可考虑使用充液成型工艺成型内蒙皮,以提升产品表面质量和胶接质量。

(2)薄壁封闭腔体采用金属结构胶接工艺成型后表面凹陷问题仍无法彻底解决。该问题产生的根源在于产品的特殊結构,因此彻底解决该问题仍需从设计源头对产品结构进一步优化。

参考文献

[1] 杨国腾,吴文娟.胶接工艺对粘接强度的影响[J].化学与黏合, 2019, 41(1): 72-75.

[2] 彭坚,陈翠,杨永忠,等.磷酸阳极化工艺在航空铝合金胶接领域的应用进展[J].装备环境工程,2021,17(2): 49-54.

[3] 喻健,张腾,何宇廷,等.胶铆混合修补铝合金板的疲劳性能研究[J].北京航空航天大学学报,2021,20(11): 42-45.

[4] 刘晓东.复合材料胶接表面处理工艺机理研究[D].上海:上海交通大学,2018.

[5] 沈正悦.胶接工艺在装配过程中的应用分析和发展[J].中国新技术新产品,2021,10(13): 110-113.

[6] 刘斌,徐天杰.金属蜂窝夹层结构修理关键工艺[J].科学技术创新,2021,35(8): 53-55.

[7] 张静.加筋蒙皮金属胶接结构表面凹陷分析[J].科技传播,2016,9(3): 253-255.