航天用TC4钛合金球形封头成型工艺分析

刘钊+张成+崔爱斌+赵斌

摘 要:本文通过理论分析及试验的方法确定了航天用高精度TC4球形封头的成型工艺,该工艺过程主要包括冲压成型及表面精加工两部分。采用板材成型的方法,制定了特殊的冲压工艺,解决了薄壁球形封头成型过程中起皱及开裂问题,最终通过制定特有的数控车加工工艺对内外壁进行加工,保证了形状尺寸及表面粗糙度。该工艺过程既可满足航天用球形封头重量、尺寸及表面质量的要求,又采用了薄壁板坯成型的方法,大大降低了加工成本。

关键词:TC4钛合金;薄壁球形封头;成型工艺;数控车加工工艺

中图分类号: TG379 文献标识码: A 文章编号: 1673-1069(2016)23-149-2

0 引言

TC4(Ti6Al4V)钛合金以其较高的耐腐蚀性、较高的质量性能因子而被广泛作为航空航天压力容器的制造材料。球形封头是航天压力容器中的主要承压部件,其加工精度要求较高,主要集中在壁厚均匀性及重量控制方面。为了达到航天用TC4球形封头的要求。本文主要从成型及精加工两方面进行分析,采用了特有的板材冲压成型方法,及数控加工内外表面,确保了壁厚均匀性及重量要求。

1 TC4球形封头冲压成型过程

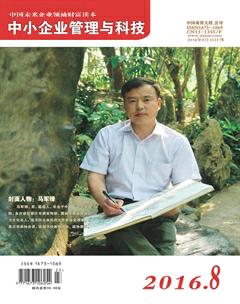

薄壁半球形零件属于典型的冲压件,在配套模具的作用下,由平面板料经过塑性变形而成,成型过程中主要问题表现为起皱和破裂两个方面。成型过程如图1所示,通过凸模的下压过程,对板料施加压力,在凹模的约束下,最终形成半球形封头。

1.1 TC4球形封头冲压成型缺陷分析

TC4钛合金是一种强度较高的α-β型两相合金,该合金拥有优异的综合性能,在航空和航天工业中获得了最广泛的应用。

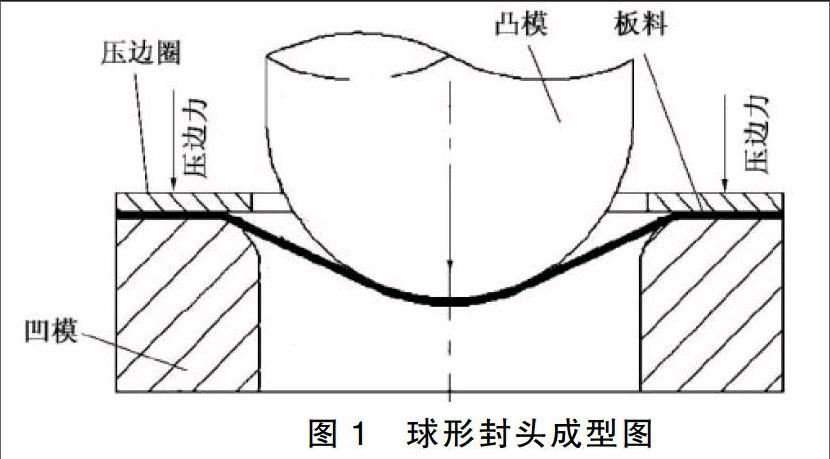

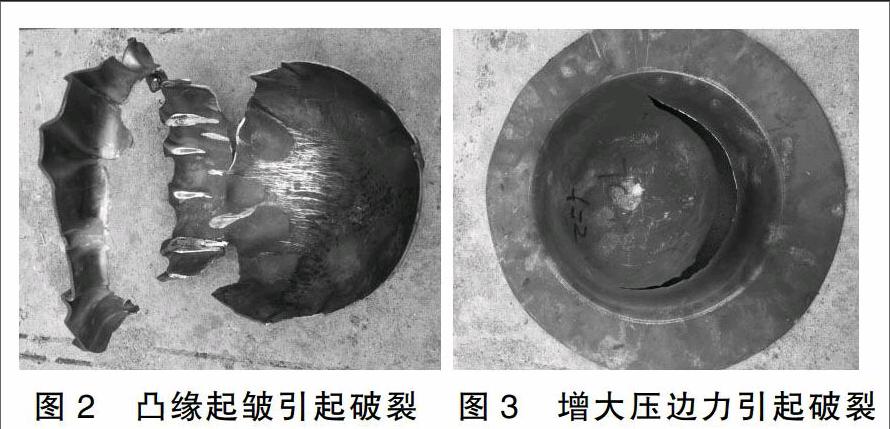

由于重量的高要求,封头均为薄壁尺寸,所以成型过程易出现起皱与破裂问题。其中一部分板料未与凹凸模表面接触,呈现无约束悬空状态,易发生褶皱,称为球面起皱;另一部分位于凹模表面的平面板料,也易发生褶皱,称为凸缘起皱;随着起皱的发生,会使球面部分板料所受的拉力增大,最终发生破裂(如图2所示)。其中引起破裂的另一部分原因为较大的压边力,对于薄壁板材,增大压边力会减小凸缘起皱,但如果对压边力控制不当,则容易发生破裂(如图3所示)。

球形封头冲压成型过程一直伴随着板材的塑性变形,通过监测成型过程球面不同点的位移,得到了球面形成过程的塑性变形情况,如图4所示:

由图4可得球形封头的成形过程,球面各点均发生了塑性变形,其中从球顶(A点)至球冠(F点)的拉伸形变逐渐增大,球冠处到达最高点,所以对于冲压成型的球形封头,其球冠处的壁厚减薄量最大。

由于TC4钛合金的高比强度,其球形封头必须采用热成型的方式,由图4可得成型过程板坯必须具有一定的塑性。薄壁TC4钛合金球形封头,根据公式(1)可得,板材厚度越小,散热越快,塑性降低的就会越快,成型过程易发生开裂现象。

t=α·K·D(1)

其中,t——加热或散热时间(min或s);α——加热系数(min/mm或s/mm);D——工件的有效厚度(mm);K——装炉条件修正系数,通常取1~1.5。

所以TC4钛合金球形封头的成型,其板坯必须具有一定的厚度,保证冲压过程热量散失不能过快。

1.2 TC4球形封头冲压成型工艺分析

通过对TC4球形封头成型缺陷的分析,得到了板坯必须具有一定的厚度,这样既能保证冲压过程材料具有一定的塑性,又能防止凸缘起皱的发生。为了不增加加工成本,尽量选取较薄的板坯,采用上下夹板的方式增加其“厚度”,如图5所示:

成型后的板坯进行冲压,可看作厚壁板封头冲压成型过程。该过程由于厚板坯料在位于凹模凸缘处可抵抗较大的平行与板面的压应力,不需要较大的压边力,即可防止凸缘起皱的发生。经过实践分析,得到如图6的工艺流程:

经过改进后的成型工艺进行冲压,得到了合格的TC4球形封头,尺寸合理,可以进行数控车加工。

2 TC4球形封头车加工过程

成型后的TC4球形封头,必须经过内外表面加工才能满足航天用球形封头的标准,一般航天用封头粗糙度要求高于1.6,封头的壁厚误差在0.05mm范围内。由于加工精度较高,必须对可能产生误差的原因进行分析,制定合理的车加工工艺,确保误差满足要求。

加工过程中误差产生的原因较多,主要有以下几种:

①加工残余应力的影响:经过热冲压成型的球形封头,其塑性变化较大,随着温度的降低,会产生较大的内应力,加工过程中,随着壁厚的减薄,应力会逐渐释放,影响到成型后的尺寸精度。

②装夹受力变形:球形封头在车加工前,整体尺寸较薄,在加紧力的作用下,容易发生变形,直接导致加工基准发生变化,最终影响整体尺寸。

③加工振动变形:加工过程中,在切削力的作用下,由于工件壁厚较薄,容易产生振动而变形,进而影响工件的表面质量。

④刀具的影响:TC4钛合金导热性差,使用导热性差的刀具,会使工件表面产生较大的切削热,工件受热后刚性较差,尺寸难于控制。

根据以上误差产生的原因,采取相应的控制措施,确保工件的尺寸精度。

①成型后热处理。

冲压成型后的封头,在去除内外夹板之前,进行消应力热处理。热处理温度600℃~650℃,保温1~4h,空冷。热处理后可减小加工残余应力。

②采取合适的工装。

封头车加工前,首先要确定基准,整个加工过程中,基准不能发生变化。可在封头口部组焊一圆环作为封头后期的加工基准(如图7所示),车加工时直接夹持圆环,可减少因装夹力对封头尺寸的影响。

③车加工工艺。

TC4钛合金的难加工性及壁厚尺寸的限制,要制定合理的车加工工艺才能达到航天用球形封头的精度尺寸。通过理论与实践分析,得到如图8所示的车加工工艺流程:

④刀具选择。

TC4钛合金的高强度和高硬度特性,对加工刀具要求具备较高的强度和硬度;热传导性较差,切削加工过程中产生的热量无法及时散失,导致刀具磨损加剧,进而影响加工表面质量;选择刀具时必须考虑以下几种特性:a刀具材料好的导热性;b刀具材料较高的韧性;c车刀的前角与后角的大小。

3 结论

①TC4钛合金薄壁球形封头冲压成型时,可通过组对上下夹板增加“厚度”的方式减小起皱与破裂问题的出现;

②成型后的封头进行数控车加工,可组焊一圆环作为基准,便于夹持;选择合适的刀具有利于表面质量及尺寸要求;

③TC4钛合金球形封头成型必须制定合理的冲压成型及车加工工艺,冲压成型后的热处理非常必要;合理的车加工工艺可提高成品合格率。

参 考 文 献

[1] 《中国航空材料手册》编辑委员会.中国航空材料手册 第四卷 钛合金、铜合金[M].中国标准出版社,2002:104-131.

[2] 石晓强,孙韬,王红梅.星用压力容器封头数控加工误差控制研究[J].兰州物理研究所,数控加工,2009,1(2):40-42.

[3] 李振杰.半球形冲压件起皱因素分析[J].河南工程学院,锻压技术,2014,5(39):56-60.

[4] 樊东黎.热处理技术数据手册 第3章 金属的加热与冷却[M].机械工业出版社,2001:123-174.