电储能修井机的研制与应用

王 强,张 浩,范雪麟,孙 伟,石 尧,陈 科,颜廷江

(1.胜利油田技术检测中心,山东 东营 257000;2.胜利油田检测评价研究有限公司,山东 东营 257000)

修井机是油田开发作业的核心设备,目前国内各大油气生产单位的修井作业设备仍以柴油机驱动为主。但柴油机驱动存在能耗高、污染大、噪音大的问题。“双碳”目标下,这种落后的动力方式将逐步淘汰,修井机“油改电”的电动化更新升级是未来修井设备动能转换的主流趋势[1]。

普通网电修井机是电动化更新的初代尝试。以40 t网电修井机为例,它的电机总配套功率150 kW,但是井口变压器一般为30 kVA或50 kVA,满足不了功率要求,需要再配置一个200 kVA的变压器。吊装、拆接变压器带来的安全风险、成本增加等一系列问题,严重制约了网电修井机的推广应用[2]。

针对上述问题,需要研发一套扩容、功率补偿装置替代高压变压器,实现仅利用井场变压器就可满足整个作业过程的用电负荷需求。锂电池在能量密度、性价比以及放电稳定性等方面均具备较大优势[3],且具备独立供电作业的能力,其与网电相互配合共同完成作业是可行的。因此,胜利油田研制了基于储能电池驱动作业的新型修井机,在原有网电修井机基础上,增加电池储能装置进行扩容和功率补偿,合理利用网电与电储能装置的互补,实现了独立供电、网电供电、联合供电等多种工作模式。

1 修井机储能系统

1.1 储能装置的选择

目前国内比较成熟的电储能装置包括电化学储能电池和超级电容器。超级电容器充放电快,循环次数多,一般作为辅助的能量补充和调节环节[4],但超级电容器电压变化大,导致其无法长时间形成稳定电流,且额定电压很低,在应用中需要进行大量的串联,且不能直接接入功率变换系统[5]。另外,超级电容器生产成本相对较高,这无疑会增加设备运行的成本投入。

修井作业动态变化的特点使得人们对储能元件提出了更高的要求。电化学储能电池能量密度大,相比于超级电容器其安全性能更好,功率匹配范围更大,可以适应功率的实时变化,并且能够有效补充电网能量。另外,电化学电池具有独立供电能力,可在停电时满足修井作业需求。通过分析比较,本文采用电化学储能电池作为储能装置,开展电池储能技术在修井机上的应用研究。

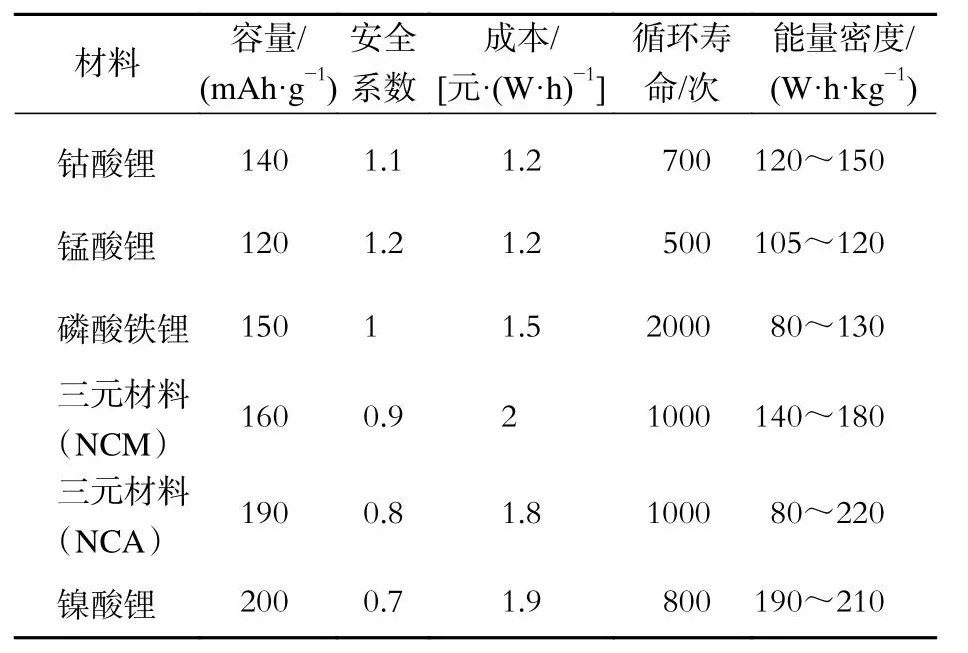

选择储能材料时,综合比对了各种储能材料[6]的容量、能量密度、安全系数等参数,结果如表1所示。按照各项参数指标的重要程度,采用量化加权的方法,交由专家对各种储能材料进行评估。在满足容量和放电能力的前提下,选择储能材料时需优先考虑保障电储能修井机在油气环境下作业的安全。经量化加权计算得到,三元材料、磷酸铁锂、锰酸锂、钛酸锂、镍酸锂、钴酸锂的相对分值分别为0.21、0.39、0.16、0.15、0.18、0.22,因此,最终选用磷酸铁锂电池。

表1 储能材料关键参数Tab.1 Critical parameters of several energy storage materials

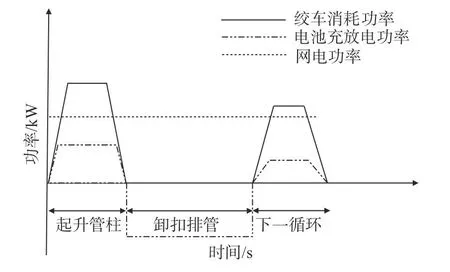

1.2 工作原理

修井机在进行修井作业时,需对每根油管进行连接或卸载,每连接或卸载一根油管的过程可作为一个修井作业循环周期。修井作业是一种典型的间歇式循环作业。修井机工况可大致分为起升、卸扣、排管、下放四个工况,各工况功率需求曲线如图1所示。

图1 修井机各工况功率需求曲线Fig.1 Power demand of a workover rig under various working conditions

利用电池功率补偿系统为修井机补偿动力。电储能修井机采用直流母线电压控制技术,与井口变压器并联使用。网电与电池组并联形成的能量完全可满足修井作业的动力需求,且该修井机的作业效率优于传统修井机。电储能修井机的作业过程为:起升时,由于变频电机功率较大,所需供电量较大,因此选择第一种工作模式,即网电与电池组并联同时向电控系统供电,以满足变频电机大功率提升的用电需求;卸扣时,所需供电量较小,因此选择第二种工作模式,即由网电单独供电,且可将网电多余的电能通过电控系统自动向电池组充电;下放时,所需供电量也较少,因此选择第三种工作模式,即利用网电多余的电能向电池组充电。另外,下放时产生的势能使电动机变成发电机,可利用这部分势能向电池组充电。

2 电储能修井机整机设计

为了保障电储能修井机的作业能力,确保其在油气环境下的使用安全,在研制过程中重点对电储能修井机的电池系统、电控系统、电池管理系统三部分进行针对性的研发及设计。

2.1 电池系统

作为能量存储装置,电池系统不仅要满足实用性需求,而且要结构合理、安全。以40 t修井机为例,在电池容量设计时以活动管柱数量为作业单元,全过程模拟修井机作业过程中的能量需求,完成储能装置容量的计算,并最终确定电池组额定电量为51.84 kW·h,电池组工作最大放电电流为300 A。同时,受修井机底盘所限,电池装置的上装空间尺寸和重量都有一定的限制。通过设计电池装置伸缩杆式散热结构、螺旋导流散热孔等,以及温度协同控制的热管理系统,可有效解决狭小安装空间的热管理问题。

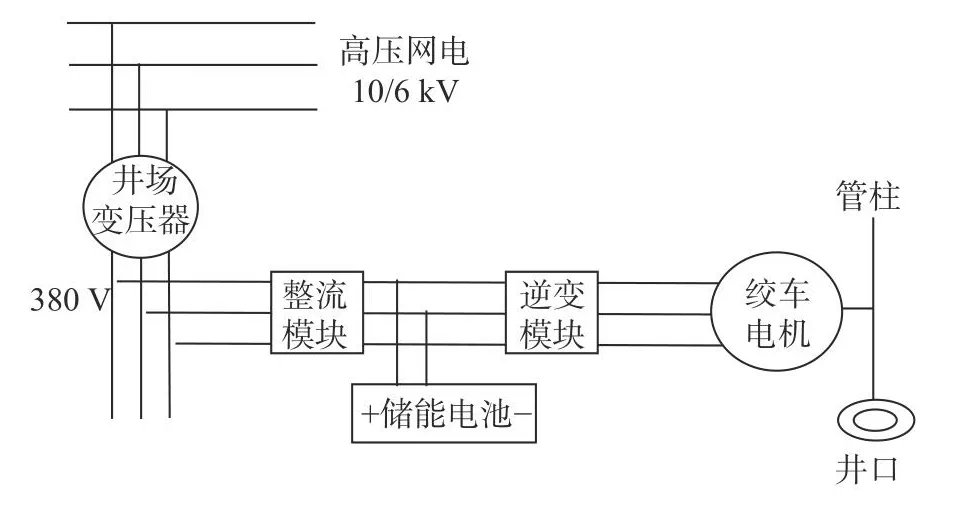

2.2 电控系统

新型电储能修井机作业时采用“电网 + 多传动 + 直流储能”的方式,通过“电网 + 储能装置”联合供电,弥补井场变压器容量、功率的不足。图2为电储能修井机电控系统工作原理图。起升管柱时电机功率需求大,网电、储能同时输出能量,以满足电机功率需求;卸扣排管时,电机功率需求低,网电给储能装置充电;管柱下放时,利用管柱重力势能向电池组充电。为了充分利用“储能、网电、管柱下放回收势能”等多方面能量来源,采用直流母线电压控制方法,根据负载功率变化,自适应匹配储能装置充放电过程,以保证多能量协同供应。为了充分利用井场配电资源,在动力分配时优先使用网电,不足部分由储能装置补充。通过划分系统的控制参数,将修井工况分解为不同的作业阶段,分别为各个阶段提供适合的动力分配策略,从而实现全工况的能量管理。

图2 电储能修井机电控系统工作原理图Fig.2 Working principle of the electrical control system in a workover rig with electric energy storage

经测试,电储能修井机完成连续作业5 h、起升管柱150根的修井作业时总耗电量为297.46 kW·h,其中电池耗电量为252.73 kW·h,网电耗电量为41.23 kW·h,并回收势能3.5 kW·h,实现了网电储能协同供电。

利用“储能、网电、管柱下放回收势能”协同供电的控制技术,有效实现了储能电池、网电的配合使用,既可充分利用井场配电资源,实现多模式供电,满足修井作业需求,又可减少电池充放电时对电网的冲击,从而对网电起到主动保护作用。

2.3 电池管理系统

建立了基于“智慧报警”防护体系的电池管理系统(BMS),并完成电池在各种工况下的性能试验100余组,确定了电池温度、单体温差、单体电压、绝缘电阻、充电电流、放电电流、总电压、电池荷电状态(SOC)等关键参数的报警阈值,进而建立了不同安全层级下的智慧报警及响应机制,切实保障了电池装置在油气环境下的作业安全。

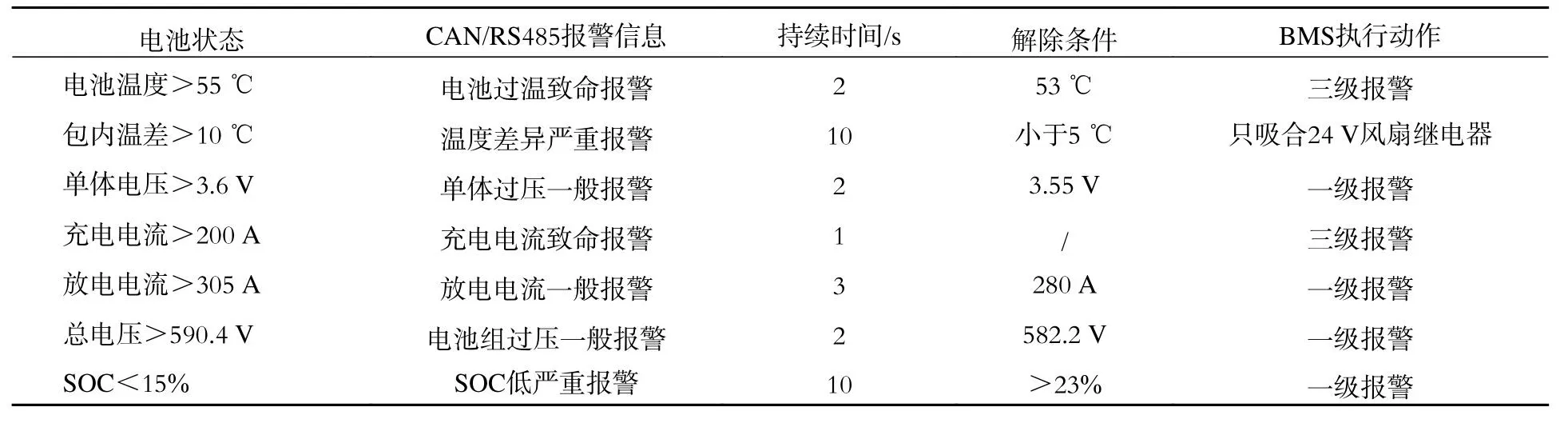

实时监测电池状态参数,实现了电储能装置电性能和安全性能关键指标监测“一级提醒、二级警告、三级停机”智慧报警体系,对电储能装置进行分级管控,实现了对储能电池的高精度管理。表2为主要故障阈值表。

表2 主要故障阀值Tab.2 Threshold of the main faults

3 现场试验与应用

3.1 性能验证

对电储能修井机进行最大负荷提升、储能装置独立放电作业、安全性能验证等一系列测试。

(1)储能装置放电能力测试:在试验井进行提升160 kN载荷测试试验,结果表明,电池在独立供电条件下可供持续作业30 min以上,累计起升高度为470.7 m,累计耗电量为40.138 kW·h(SOC从100%到14%),且各项指标均稳定在合理区间。

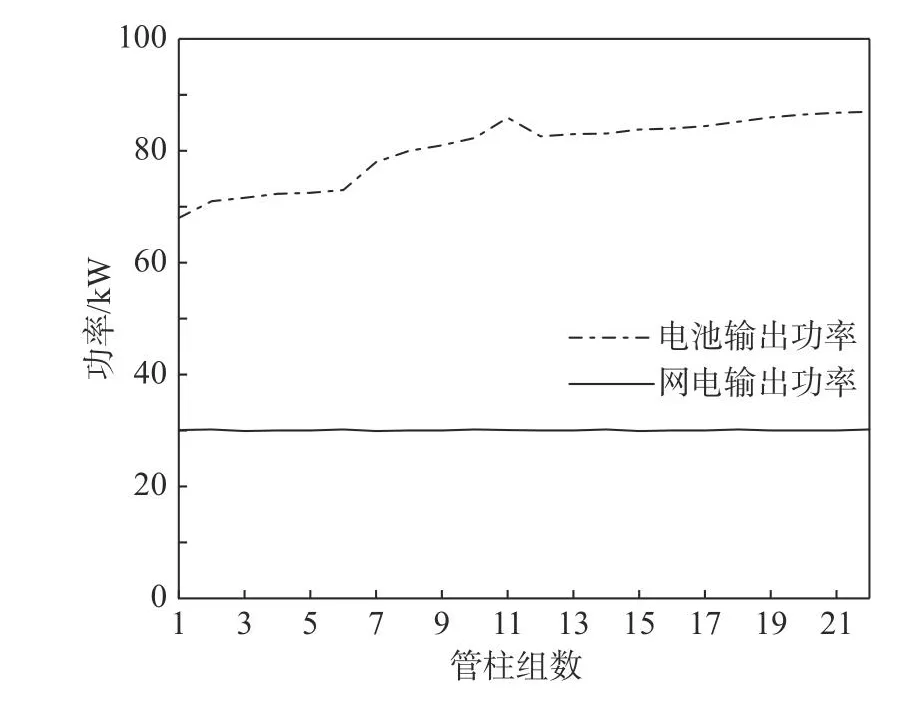

(2)电控性能测试:通过监控提升管柱过程中电池的最大输出功率发现,作业过程中网电变压器始终满负荷输出,电池功率会随载荷变化而变化,从而实现了网电优先供电控制策略。电池输出功率曲线如图3所示。

图3 电池输出功率曲线Fig.3 Output power of the battery

(3)安全管理能力测试:关闭热管理系统后进行多次预警测试,结果表明系统响应正常,电池管理系统监测各参数的最大误差为1.28%,可满足工程应用。

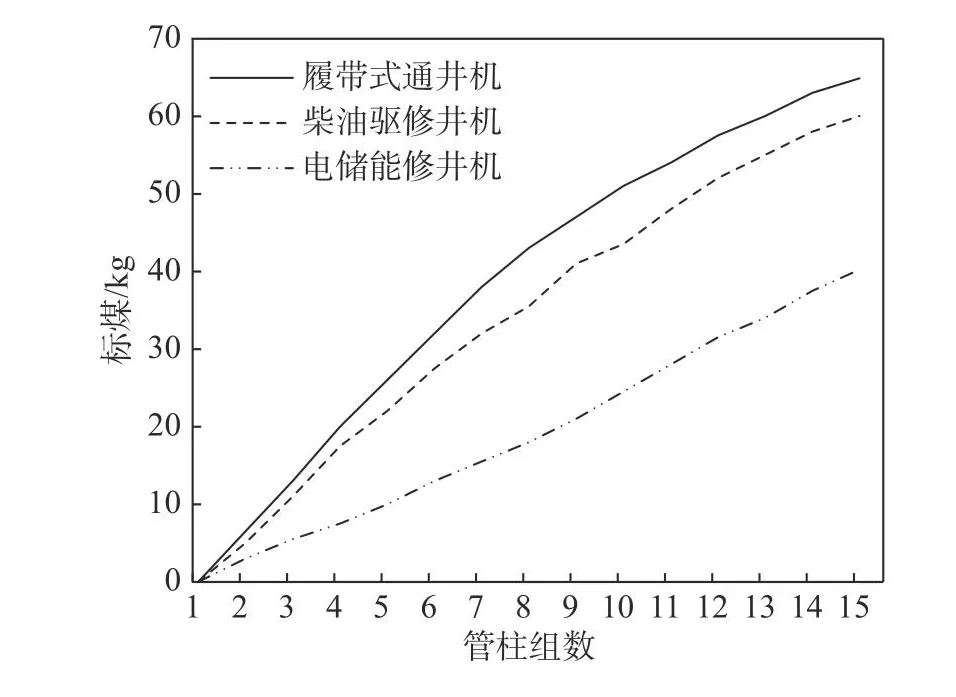

(4)现场节能对比测试:在同一口井分别采用履带式通井机、柴油驱修井机以及电储能修井机3种机型作业机起放相同数量管柱,能耗测试结果如图4所示。经折合标煤能耗计算,与同规格柴油驱修井机相比,电储能修井机可节能38%,节能效果良好。

图4 3种机型起升相同数量隔热管时累积能耗对比Fig.4 Comparison of the cumulative energy consumption among three types of workover rig

3.2 应用情况

目前胜利油田已投产多台电储能修井机,累计完成作业900余井次。不同作业管理区、不同作业现场的测试证实,该设备可适应油田各种作业工况,满足使用要求,取得了良好的应用效果。

4 结 论

电储能修井机的成功研发不仅解决了普通网电修井机接高压电带来的安全隐患问题,节约了箱变系统运输及吊装成本,而且实现了修井作业完全依靠电能驱动,作业现场零排放,节能效果突出,环保效益显著,从而真正实现了修井作业设备“油改电”的电动化更新升级。

同时,电储能技术在油田作业设备上的应用,是将新型锂电池储能技术引入油田的最早尝试。该技术在研发过程中将逐步拓展、全面布局到注水泵站、移动储能、新能源发电储能配套等领域,从而形成管理、控制、检测于一体的技术体系,为油田新能源发展储能配套建设打下了坚实的基础,对推广清洁能源使用具有重大意义。