主镜组件热光学特性分析与热控技术研究

左晓舟,王惠林,周 云,惠刚阳,张云龙,赵红军,余炳伟

(西安应用光学研究所,陕西 西安 710065)

引言

多波段共光路系统是高空机载光电侦察装置实现远距离探测、识别的核心构件。当系统随载机工作于万米高空之上时,外部环境温度将达到-50 ℃甚至更低,共光路系统内部的光学元件将会因材料特性而不可避免地产生变形,进而导致系统成像质量下降[1-3]。热控是使系统保持像质的有效策略之一,长春光机所的随愿愿针对某航摄仪多镜组透射系统提出了一种基于强制对流的整体热控方法;刘福贺博士采用了被动隔热与主动热控相结合的方案,以解决航空平台反射式光学系统的温度适应性问题,其主动热控的策略也是以整体为主。整体热控更容易使光学系统及其所在舱体处于均匀的温度场中,但对于系统的温升目标来讲,整体热控在功耗与效率方面存在一定的欠缺[4-5]。

对于共光路系统中尺寸最大的主反射镜而言,局部热控将使主镜更快地实现较高的温升,从而适应其所处的舱体整体热控环境。然而,局部热控也将使高敏感度的主镜处于更复杂的温度场中,由主镜温度梯度引起的应力场分布将使主镜面形发生不规则变化[6]。由此可见,使主镜实现较高温升水平的同时,控制镜体的温度梯度,减小不规则变形,是优化主镜局部热控方案的主要目标。本文针对不同材质主镜及其典型光机结构型式,对主镜组件的热光学特性进行分析,构建光机热仿真模型,通过热光学试验修正模型并确定了主镜热控的温度梯度阈值,提出了一种基于综合传热的主镜组件分区域热控方法,为共光路系统的总体热控方案提供设计依据。

1 传热模型

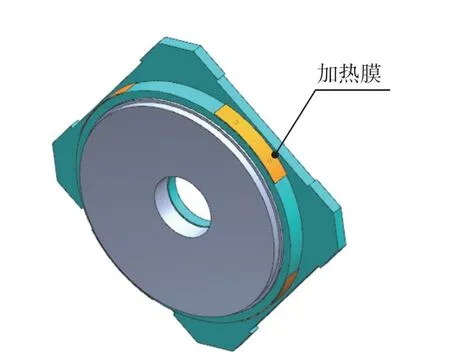

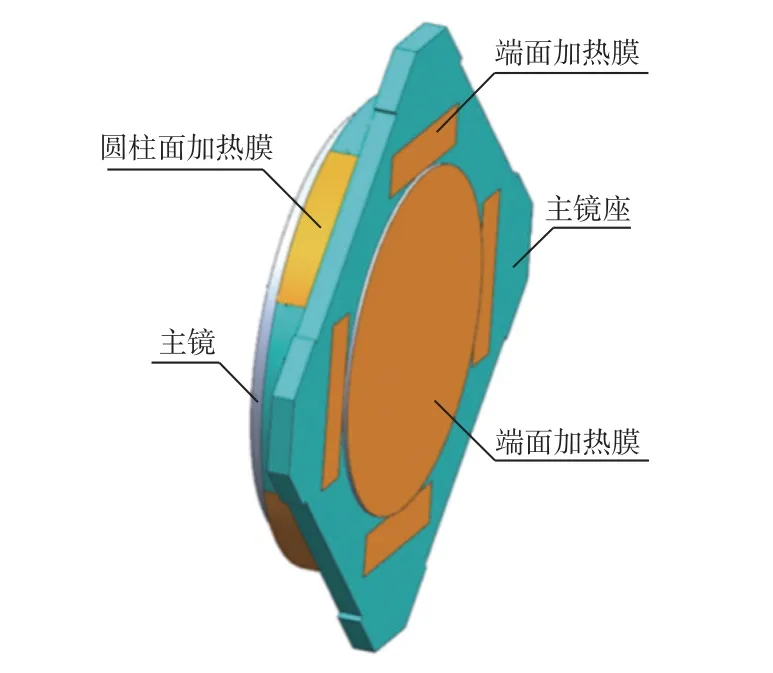

图1 为典型的主镜组件光机结构,主镜与镜框通过周向粘接装配[7]。主镜组件的热控策略是对镜框的圆周或背部端面进行加热,镜框将热量通过热辐射和热传导的方式传递给主镜,使镜体升温。

图1 主镜组件Fig.1 Assembly of primary mirror

首先分析镜框背部端面的传热引起的主镜温度场分布。由于主镜和主镜座的径向尺寸远大于它们的轴向尺寸,因此在主镜座和主镜之间的热量传递可视为沿轴向的一维传热问题,传热路径:主镜座背部端面远离主镜一侧Swb、主镜端面靠近主镜一侧Swf、主镜背面Smb、主镜反射面Smr,如图2 所示。

图2 主镜组件端面传热模型Fig.2 Heat transfer model of end face of primary mirror assembly

以上4 个面的传热路径可以分为3 段:Swb至Swf、Swf至Smb、Smb至Smr。其中Swb至Swf、Smb至Smr的传热方式均为实体的热传导。重点分析镜座端面至主镜背面,即Swf至Smb之间的传热。此处的传热分为两部分,一部分是两表面之间的辐射换热,另一部分为通过它们之间空气传递的热量[8]。

可将Swf与Smb视为1 对平板。从Swf辐射出去的热量全部投入到Smb上,从Smb辐射出去的热量也全部投入到Swf上,两表面之间的净辐射换热量可表示为[9]

式中:A为Smb和Swf的表面积;σ为Stefan-Boltzmann常数;Twf和Tmb分别为Swf和Smb表面的温度;εwf和εmb分别为Swf和Smb的表面发射率。

对于主镜座和主镜之间的空气传热,计算两个面之间所夹空气的Gr数,该数值小于2 000,可知两者之间的空气热交换主要是以空气为介质的热传导,无需考虑对流传热[10]。两者之间的导热量Qcond为

式中:λa为空气的导热系数;L为主镜座与主镜之间空气夹层的厚度。

通过以上分析可知,当加热达到稳态时,镜框背部端面产生的热量Qa全部通过辐射和空气导热的方式由主镜背面Smb流入镜体,并通过反射面Smr流出。此时主镜轴向温度分布满足Fourier 导热定律[11]:

式中:λm为主镜材料的导热系数;Tmr为主镜反射面的温度;δ为主镜厚度;ΔTa代表主镜轴向温差。

从(3)式得出结论,在相同的选材和几何构型下,背部加热功率越大,主镜的轴向温差也越大。另一方面,对于选用超低热膨胀材料(如熔石英、微晶)的主镜来说,由于其导热系数λm很低,即便加热功率Qa较小,也可能造成较大的轴向温差ΔTa。

镜框圆周对主镜的传热不能按照一维传热模型来分析,对其进行的数值计算与测试结果均表明,镜体的径向温差与径向加热功率成正比,与镜体材质的导热系数成反比。

2 热仿真建模与分析

根据上述分析,镜体材质是影响主镜组件热控温度分布的重要因素。分别对石英与碳化硅2 种常见材质的主镜进行热仿真。

2.1 石英主镜的热仿真

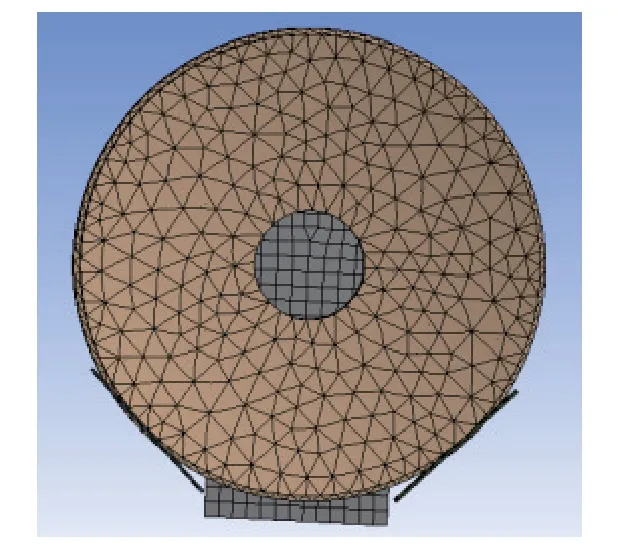

以主镜框圆周传热的工况为对象进行热仿真,主镜框外圆周上均布加热膜,仿真模型如图3 所示。简化模型,去除镜框上的孔、圆角、小尺寸沟槽等对温度分布影响微弱的几何特征[12],划分网格如图4 所示。胶与灌胶孔、胶与主镜外圆设置接触类型为Bonded。施加重力载荷,并在镜座下部2 个孔施加固定约束。

图3 石英主镜热仿真模型图Fig.3 Thermal simulation model diagram of quartz primary mirror

图4 网格划分Fig.4 Mesh division

当加热膜的输入总功率为32 W 时,镜框及主镜镜面的温度场分布如图5 所示。

图5 镜框与主镜温度分布仿真图Fig.5 Simulation diagram of temperature distribution of mirror frame and primary mirror

2.2 碳化硅主镜的热仿真

碳化硅主镜的仿真以裸镜为对象,主镜下方通过V 型工装支撑,工装与主镜之间利用橡胶垫隔绝两者之间的热传导[13]。其三维模型与网格划分如图6、图7 所示。

图6 碳化硅主镜热仿真模型图Fig.6 Thermal simulation model diagram of SiC primary mirror

图7 网格划分Fig.7 Mesh division

碳化硅主镜同样为外圆均匀加热,当加热功率为15 W 时的镜体温度场分布仿真结果如图8 所示。

图8 碳化硅主镜温度分布仿真图Fig.8 Simulation diagram of temperature distribution of SiC primary mirror

3 热光学试验

影响主镜组件温度场仿真精度的主要因素是材料的传热学参数[14]。针对石英与碳化硅主镜分别开展了热光学试验。在主镜镜面布置了若干测温点,按照热仿真工况,对主镜组件布置加热膜并施加特定功率,测试主镜达到稳态时的实际温度场分布情况,同时测量主镜面形的变化情况。主镜的热光学试验现场如图9 所示。

图9 主镜热光学试验现场图Fig.9 Thermal optical test site of primary mirror

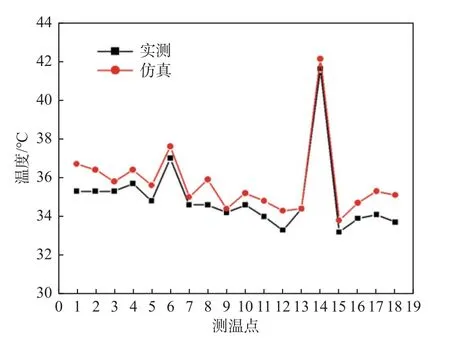

根据实测温度场分布结果,对热仿真模型进行了修正,修正后的模型对各测温点的仿真与实测温度对比如图10 所示。

图10 实测与仿真温度对比Fig.10 Comparison of measured and simulated temperatures

从图10 中可以看出,修正后的模型对石英主镜的温度仿真值与实测值很接近,各测温点的最大误差不超过1.3 ℃。相较于石英主镜,碳化硅主镜模型更简单,其仿真温度偏差不超过0.6 ℃。

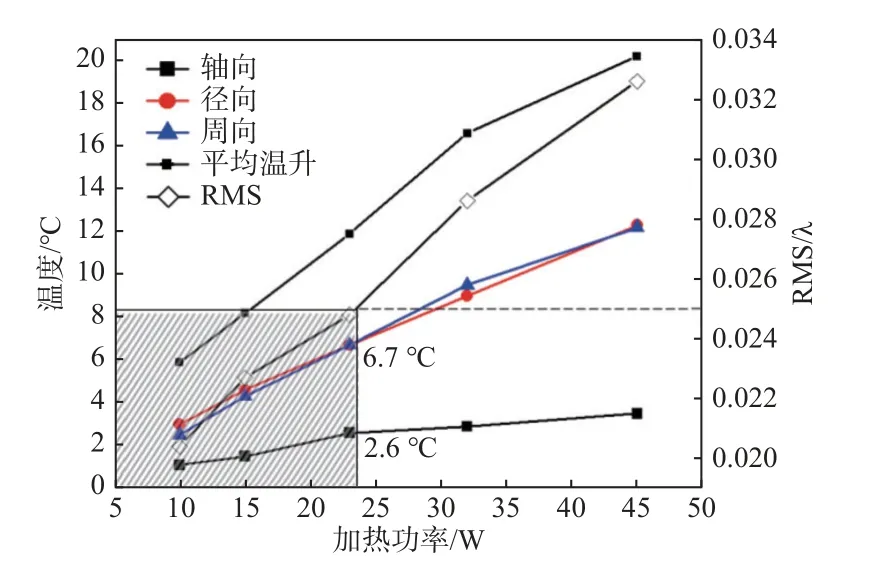

通过改变石英主镜的加热输入功率,实时测试主镜温度场分布与对应的光学面形,得到了主镜的温度梯度与光学面形相关数据如图11 所示。

图11 石英主镜温度梯度与RMSFig.11 Temperature gradient and RMS of quartz primary mirror

从图11 中可以看出,随着输入加热功率的升高,石英主镜在轴向、径向与周向的温度梯度也逐渐增大,尽管主镜镜体的平均温升能够达到15 ℃以上的水平,但同时主镜面形RMS 也由常温初始的λ/50 逐渐变化至不足λ/30,这对于共光路系统来讲是不可接受的。如果以λ/40 作为主镜光学面形的阈值,那么主镜的轴向温度梯度应控制在2.6 ℃以内,径向与轴向温度梯度应控制在6.7 ℃以内,即图中的阴影区域。此时的加热功率为23 W,镜体平均温升为11.9 ℃。

碳化硅主镜的温度梯度与光学面形测试结果如表1 所示。

表1 碳化硅主镜温度梯度与面形精度Table 1 Temperature gradient and surface shape accuracy of SiC primary mirror

由于碳化硅的导热系数比较高,其温度梯度较小,在整体温升达到20 ℃以上时,整个镜体温度梯度仍小于1.6 ℃。但可以发现,碳化硅主镜加热后面形明显变差。温升作用下,非球面的顶点曲率半径将发生变化,这一变化在主镜的无像差点测试光路中表现为离焦,并不影响非球面面形,但由于非球面主镜的中心与边缘不等厚,在温升作用下主镜中心与边缘的线膨胀量存在差值 σ:

式中:L边、L中分别为主镜的边缘与中心厚度;α为主镜材料的线膨胀系数;Δt为主镜的温升。

根据非球面表达式,该线膨胀量的差值 σ将改变主镜的非球面系数设计值k。根据几何像差理论,三级球差系数SⅠ表示式为

由上式可见,非球面系数k值的改变将使原非球面主镜的设计面形产生附加球差。相较于石英,碳化硅的线膨胀系数增大了1 个数量级,因此,在温升作用下,该材质主镜光学面形将产生明显的球差。从实际测试来看,RMS 测试结果在祛除球差后,面形基本接近常温状态[15]。因此对碳化硅主镜的局部热控,必须结合光学系统的整体设计,利用消热差或调焦补偿等措施配合开展。

4 局部热控方案优化与验证

热光学试验的结果给出了已知光学面形阈值下主镜的局部热控优化方向,即以温度梯度为指标,通过优化布局与分配功率等措施,将各方向的温度梯度控制在允差范围内的同时[16],使热控能够以较低的功耗实现较高的温升水平。

从图5 可以看出,当圆周处粘贴的各加热膜功率一致时,主镜下部的温度低于上部温度,且这种温差随着功率的增加而增加。这是由于在热传导与热辐射的同时,加热点周围受热的空气向上运动,在掠过主镜时与主镜之间发生对流传热,从而使主镜温度下低上高。因此对主镜组件热控方案的优化是基于3 种热量传递方式同时存在的综合传热模式。优化后的局部热控布局如图12 所示。

图12 主镜组件局部热控优化布局图Fig.12 Layout of local thermal control optimization of primary mirror assembly

将图12 中的加热部位划分为4 个区域,基于综合传热模式对区域加热功率进行合理分配,最终,当输入总功率为32 W 时,温度场的仿真结果如图13 所示。

图13 优化后的温度分布仿真图Fig.13 Simulation diagram of optimized temperature distribution

对该热控方案进行实物测试验证,如图14 所示。主镜达到热稳态时的温度场分布与仿真结果同样很接近,各测温点的最大误差不超过1.4 ℃,如图15 所示。

图14 优化后的主镜热光学测试图Fig.14 Optimized thermal optical test of primary mirror

图15 实测与仿真温度对比Fig.15 Comparison of measured and simulated temperature

对比热控方案优化前后的各项数据,如图16所示。可以看出在同样的加热功率32 W 下,平均温升仍然维持在16 ℃以上,而优化后的方案使各方向的温度梯度明显下降,同时优化后的主镜的光学面形RMS 为0.024 λ,较优化前的0.028 6 λ 提升了16%。

图16 加热功率32 W 时的热控优化效果Fig.16 Thermal control optimization effect at heating power of 32 W

5 小结

本文从解决共光路系统对环境温度的适应性问题出发,针对整体热控在功耗与效率方面的不足,提出了基于综合传热的主镜组件分区局部热控方案,并介绍了热控仿真分析与优化设计的方法。同时我们也可以看到,对主镜组件的局部热控所产生的温升效果是在一定程度与范围内的,进一步增大输入功率势必引起光学面形的急剧下降。此外,从传热模型数值计算与热光学试验结果可以看出,超低热膨胀材料(如石英)与高导热轻质材料(如碳化硅)在局部热控方面各有利弊。以上这些都表明,共光路系统的热控设计与产品的光机设计密切相关,合理的光学灵敏度分配与结构布局将更加有利于热控方案的优化与实施,而在整体与局部相结合的热控思路基础上,权衡两者之间的关系,做好协调与配合,是共光路系统热控设计中必须重点考虑的。