不锈钢波纹换热片腐蚀泄漏原因分析

郑建军,樊子铭,田 峰,陈 浩,孙云飞

(内蒙古电力科学研究院,内蒙古 呼和浩特 010020)

0 前 言

板式换热器通常由波纹形状的金属换热片组装而成,主要用于液体与液体及液体与气体之间的热交换过程,是一种常见的热交换设备。板式换热器因其换热效率高、占地空间小、组装灵活等特点,被广泛应用于电力、石油、化工等众多领域[1-5]。然而,随着板式换热器运行时间的持续增加,作为其主要组成部件之一的不锈钢波纹换热片往往会出现因结垢或水质不合格而引发的局部腐蚀穿孔等故障,从而导致停工或介质污染,严重时还可能造成事故[6,7]。

波纹换热片常见的腐蚀包括以下几种形式[5,7]:(1)均匀腐蚀。在腐蚀环境下,换热片与腐蚀介质的接触部分发生大部分或全部腐蚀;(2)温差腐蚀。换热器内部温度分布不均时,高温区域和低温区域构成了原电池的阳极和阴极,从而使高温部位发生的腐蚀;(3)缝隙腐蚀。换热器内部因介质流动不畅导致局部区域形成氧浓差,并在腐蚀介质作用下引起的腐蚀;(4)孔蚀。换热片经冷冲压后,基体内部会形成大量形变位错组织,特别是当不锈钢换热片为奥氏体材质时,换热片还会因形变诱导马氏体相变导致基体内的残余应力进一步升高,进而降低其耐腐蚀性能,在位错露头的应力集中处所发生的腐蚀现象即孔蚀[8]。鲁照玲等[9]在研究某换热器的腐蚀失效行为时发现,1Cr18Ni9Ti 不锈钢换热片的腐蚀主要与晶间碳化物析出、环境介质中Cl-含量及残余应力过高有关。张雪超等[10]的研究表明,某电厂板式换热片的腐蚀故障主要原因为Cl-聚集引发的应力腐蚀开裂。目前为止,有关高温氧化诱发波纹换热器应力腐蚀开裂的研究国内外鲜有报道。本工作针对一起因高温氧化而引发的板式换热器波纹换热片泄漏故障,利用一系列材料表征手段对其泄漏原因进行了综合分析,旨在为此类失效的控制和预防提供理论依据和技术指导。

1 故障状况及分析方法

2020 年8 月,某工程用板式换热器换热片发生了多处泄漏故障。出现故障的板式换热器为阿法拉伐公司,型号为T35-PFM-363PL,出厂日期为2019 年12月,所用波纹换热片的材质为0.5 mm 厚的TP304 不锈钢板。利用FinePix HS33EXR 型数码相机对泄漏的波纹换热片拍照取样并进行宏观形貌观察,判断其是否有原始缺陷、磨损、机械损伤、氧化及腐蚀泄漏等痕迹;使用SPECZROMAXx 型台式直读光谱仪对换热片进行全元素化学成分分析,以确定其化学成分是否符合设计材质的标准要求;采用Axio Observer.Alm 型金相显微镜对换热片的金相组织进行观察分析;利用S-3700N型扫描电子显微镜(SEM)综合测试系统及Bruker-XFLash Detector 510 型X 射线能谱仪(EDS)对波纹换热片的腐蚀形貌及腐蚀产物的化学成分进行观察分析。

2 实验结果及分析

2.1 宏观形貌观察

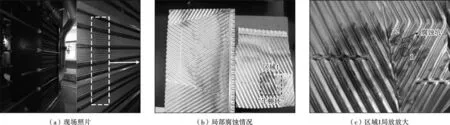

从现场照片可以观察到波纹换热片呈立墙式分布,表面还可以观察到经冷冲压而形成的凹槽结构,如图1a 所示。实验室取样进行宏观形貌观察后可以看出,波纹换热片表面存在多处“牛顿环”结构及孔蚀痕迹,且大多数腐蚀坑均位于“牛顿环”附近,如图1b 所示。通过对图1b 中的区域1 近距离观察后不难看出,孔蚀坑形状不规则且大小不一,一些腐蚀坑的腐蚀程度较小,深度较浅;也有一些腐蚀坑的面积较大,深度较深,基本已经锈穿,见图1c。需要指出的是,各孔蚀坑均位于冲压槽的凸起处,且对比图1c 中2 个腐蚀坑1、2 可知,越远离“牛顿环”中心,换热片的腐蚀程度越小。此外,在波纹换热片表面未见变形、磨损等其它机械损伤痕迹。

图1 波纹换热片各部位宏观形貌Fig.1 Macromorphology of corrugated heat exchanger for each part

2.2 化学成分检测与分析

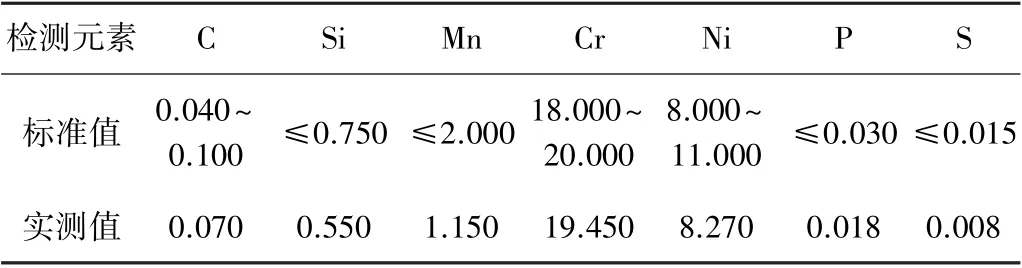

表1 所列为不锈钢波纹换热片的化学成分检测结果。从表中可以看出波纹换热片的各元素含量均符合GB/T 20878-2007“不锈钢 耐热钢牌号及化学成分”[11]对TP304 奥氏体不锈钢化学成分的要求。

表1 波纹换热片(TP304)化学成分检测结果(质量分数) %Table 1 Chemical composition test results of corrugated heat exchanger (TP304)(mass fraction) %

2.3 显微组织检测与分析

图2a 所示为换热片上某一腐蚀坑截面的金相组织,从图中可以看出腐蚀坑边缘呈不规则半椭圆形,深度约为换热片壁厚的1/2,且初生孔蚀孔及次生孔蚀孔的形成痕迹清晰可见,与稳态孔蚀特征相符[12];腐蚀坑边缘较为光滑,放大后在局部区域可见明显的穿晶开裂特征(图2b)。换热片的基体组织由等轴奥氏体晶粒组成,部分晶粒内还存在退火孪晶组织;此外,在近腐蚀坑(图2b)及远腐蚀坑的区域(图2c)均可以观察到一定量的奥氏体变形组织。

图2 波纹换热片各部位金相组织Fig.2 Metallographic structures of corrugated heat exchanger for each part

2.4 SEM 微观形貌观察与腐蚀产物分析

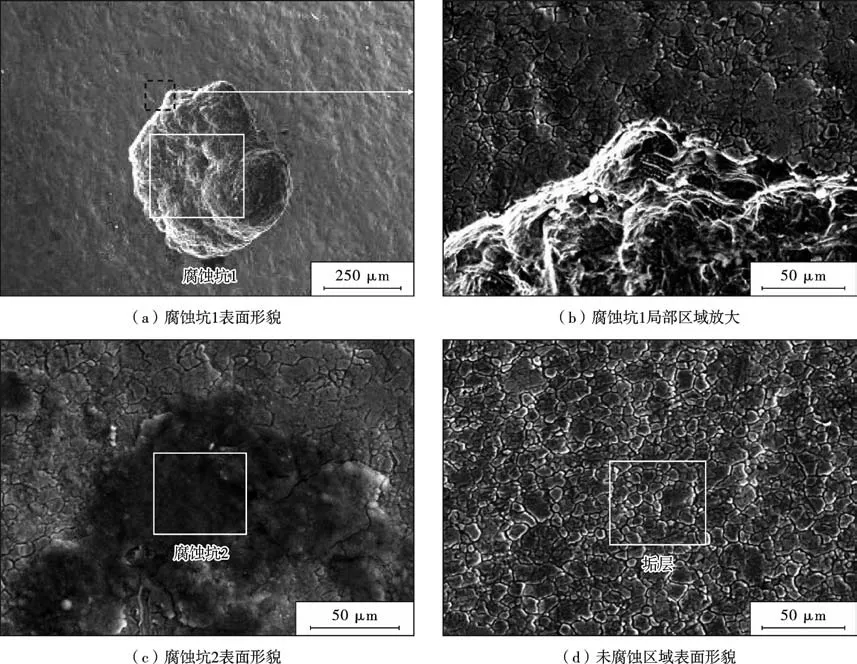

利用SEM 对图1c 中2 个腐蚀坑1 和2 的微观形貌进行观察。从图3a 中可以看出,腐蚀坑1 为一个形状不规则的圆形,且表面凹凸不平,表明腐蚀过程为逐层发生(图3b)。腐蚀坑2 为孔蚀的初期阶段,腐蚀程度较小,区域内主要为黑色的腐蚀产物,见图3c。

图3 波纹换热片不同区域SEM 形貌Fig.3 SEM micrographs of different areas for corrugated heat exchanger

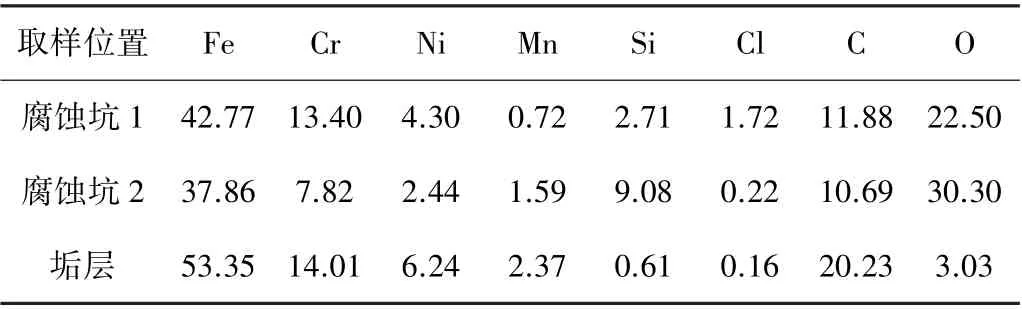

EDS 的检测结果表明这2 个腐蚀坑中均存在大量 的O 元素和一定量的Cl 元素,表明波纹换热片表面发生过高温氧化,图1 中对应“牛顿环”区域主要为高温氧化膜,且波纹换热片的腐蚀主要与Cl 元素有关[13],见表2。未发生腐蚀的波纹换热片其它区域的SEM 微观形貌观察结果如图3d 所示,从图中可以看出换热片表面存在一层呈“泥块状”分布的垢层,EDS 能谱的检测结果表明垢层的成分主要为Fe、Cr、Ni、Mn 等TP304不锈钢的重要组成元素,表明垢层厚度较薄。此外,在垢层中同样检测到了少量Cl 元素。

表2 波纹换热片表面垢层及腐蚀产物化学元素组成能谱分析结果(质量分数) %Table 2 Chemical element composition of scale layer and corrosion products on the surface of corrugated heat exchanger(mass fraction) %

3 腐蚀机制讨论

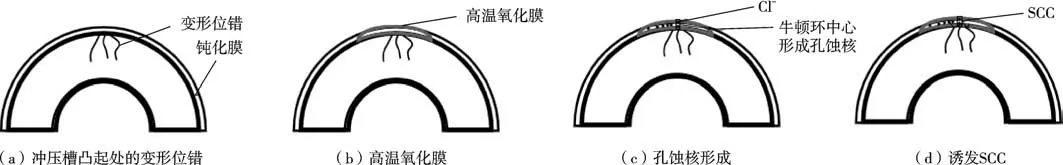

综合以上实验结果可知,波纹换热片的泄漏故障主要与高温氧化与Cl-共同作用而引发的应力腐蚀有关。奥氏体不锈钢材料具有优良耐腐蚀性能的主要原因是其表面存在一层具有保护性的钝化膜。但是,当不锈钢材料的基体组织内存在变形位错等不均匀性缺陷时,钝化膜的防腐作用便会减弱或消失,从而使材料的耐蚀性能下降[14]。本研究中的波纹换热片为冷冲压成型制得,冲压过程中基体中容易产生晶格缺陷及晶格畸变,从而诱发形变孪晶或形变诱导马氏体组织。而波纹换热片经过冲压后并未进行合理的热处理,这就使得换热片中存在一定量的变形位错组织(图2c),且尤以冲压槽凸起处的位错密度最高,冷冲压残余应力最大(图4a)。这些不均匀缺陷的存在一定程度上降低了波纹换热片表面钝化膜的防腐作用[15]。其次,在板式换热器安装过程中,波纹换热片表面存在多处高温氧化区域,如图4b 所示。高温氧化膜的形成原因有以下2 种可能:(1)现场施工时,安装工人采用了气割的裁剪方式,从而导致波纹换热片表面因烘烤形成了高温氧化区域;(2)波纹换热片在安装过程中出现了局部弯曲变形,施工人员为了能够快速对变形部位进行复原,可能采用了高温烘烤的修复手段,从而导致了高温氧化膜的形成。这些高温氧化膜的的形成导致波纹换热片的钝化膜受到破坏并变得粗糙[16],抗腐蚀能力也进一步下降;并且,由于“牛顿环”中心位置的氧化程度最高,因此粗糙度最大,从而易于聚集大量的Cl-(图4c)。研究表明介质中的氯离子是造成奥氏体不锈钢材料腐蚀穿孔的主要因素[17]。这是因为Cl-的半径小且穿透力较强,很容易穿过微小的孔隙与金属基体接触并形成可溶性化合物,从而将该部位的金属基体变为激活态,并形成孔蚀核。最终,随着孔蚀的不断发展,在冷冲压残余应力的作用下还会诱发一定程度的应力腐蚀(SCC),如图4d 所示,从而进一步加剧了波纹换热片的腐蚀泄漏。

图4 波纹换热片孔蚀过程示意图Fig.4 Schematic diagram of pitting process for corrugated heat exchanger

此外,波纹换热片的孔蚀还与介质的流动速度有关。一方面,较低的流速使得金属表面溶解氧的输送量显著减小,抑制了钝化膜的形成;另一方面,较低的流速还使导致金属表面易于沉积腐蚀产物。尤其是点蚀发生后,腐蚀层在蚀孔附近沉积并形成闭塞的原电池,导致孔内的Cl-浓度升高,“自催化酸化作用”进一步加剧,从而加速孔蚀行为。

4 结论及建议

(1)板式换热器运行过程中,波纹换热片表面高温氧化膜的中心位置(“牛顿环”中心)粗糙度较大,且该点为冷冲压槽的凸起处,位错密度较高,Cl-于该位置不断聚集,形成孔蚀核并诱发孔蚀。此外,在换热片基体中残余的冲压应力作用下,还会触发局部区域的应力腐蚀。随着孔蚀及应力腐蚀程度的不断加剧,换热片厚度逐渐减薄,并最终引发泄漏。

(2)建议对Cl 元素来源和波纹换热片表面高温氧化膜的形成原因进行排查,以制定针对性的改进措施。