锌铝镁材料在汽车覆盖件的应用研究

文/谭高山,杨正,庞高磊,李晓仁·广汽乘用车有限公司

本文主要探讨锌铝镁材料在汽车覆盖件中的应用,从锌铝镁材料应用现状、材料性能分析及冲压成形等方面分析锌铝镁材料应用前景。通过锌铝镁材料的应用研究能有效提升零件成形性、耐腐蚀性及焊接性能,同时降低零件材料成本。

21 世纪以来,锌铝镁镀层钢板广泛应用于建筑、轻工业,由于其良好的抗腐蚀性能及相对更低的材料成本,近年来也逐步拓展至汽车行业,分类也更加细化。目前,日本、韩国、欧洲、澳大利亚等主要汽车生产国家和地区均推出了各自的锌铝镁镀层产品,相对常规表面热镀锌钢板,锌铝镁镀层钢板具有更好的成形性、耐腐蚀性、焊接性能及经济性等优点。

锌铝镁材料应用现状

锌铝镁镀层钢板(ZM)是一种和纯锌镀层钢板基板相同,表面镀锌铝镁的热浸镀产品。目前,日本、韩国、澳洲、欧洲、中国等多个国家和地区已拥有商业化生产锌铝镁镀层钢板的钢铁公司。锌铝镁镀层钢板中Mg 含量在3%以内,Al 含量1%~55%之间不等,由于Al 含量的不同,行业内常把锌铝镁镀层产品分为“低Al”、“中Al”和“高Al”三类,分别满足不同的应用领域及性能需求。国际锌协会关于锌铝镁镀层的成分研究显示:适当增加Al、Mg的含量,可大幅提升镀层的耐腐蚀性。当Al、Mg 总含量>5%时,镀层耐腐蚀性不再大幅提升。根据成形性及焊接性能等方面考虑,汽车领域主要采用“低Al”锌铝镁镀层,其中Al(≤3.5%)和Mg(≤3%)的含量都控制在相对比较低的范围,在满足汽车覆盖件冲压成形性、焊接性、耐腐蚀性等方面的要求下,成本相对更优。

从汽车板材市场角度来看,相比锌铁合金钢板(GA),锌铝镁镀层钢板具有更好的成形性能和防腐性能。此外,由于摩擦系数低,基板钢材可降低一个牌号使用,例如可用DX53D +ZM 代替GD54D +ZF,在保证零件性能的同时,也具有良好的降本收益。在国外,欧洲主机厂(如宝马、奥迪、奔驰、沃尔沃等)很早已开展锌铝镁镀层钢板在汽车覆盖件上的研究与应用工作,其评估判断锌铝镁镀层钢板的冲压成形高延展性及流动性特别适用于汽车外覆盖件。在国内,主流合资及自主品牌车企(如上海大众、华晨宝马、东风日产、长城汽车、长安汽车、吉利Volvo、广汽传祺等)也已着手进行锌铝镁镀层钢板性能评估、认证及零件试制工作。目前,宝钢、首钢、TAGAl 等主要钢厂已能工业化生产此产品,且逐步搭载在汽车覆盖件上应用,随着锌铝镁材质的迅速推广,未来有望替代传统锌铁合金钢板(GA)。

锌铝镁镀层材料防腐原理

如前文所述,锌铝镁镀层钢板中适当增加Al、Mg 的含量后,钢板镀层表面会形成一层稳定的Zn、Mg 和ZnAl 的保护层(如氯水锌矿、碱式碳酸锌、氧化铝等),可大大减慢镀层的腐蚀速度,镀层的耐腐蚀性由此可大幅提升几倍,甚至十几倍,不同板组防腐性能对比验证如图1 所示。

图1 不同板组防腐性能对比验证

锌铝镁镀层具有一定的自愈性,钢板加工的切口部位暴露在空气中容易发生红锈腐蚀。然而表面镀层中的合金元素在大气环境中腐蚀溶于水,形成离子并随着液膜流动覆盖到钢板切口位置,形成一层致密的保护膜,覆盖切口处的红锈,从而提高钢板切口处的耐腐蚀性。锌铝镁镀层抗腐蚀示意图见图2。

图2 锌铝镁镀层抗腐蚀示意图

锌铝镁材料应用零件选定

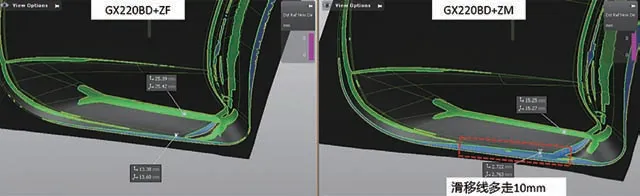

根据锌铝镁镀层钢板更好的成形性、防腐性、耐磨性等特点,选取某车型发动机罩外板进行镀层性能评估及零件试制。通过锌铝镁镀层材料的应用,提高发动机罩外板防腐性以及零件冲压过程中的耐磨性。材料选用GX220BD +ZF(GA 板)和GX220BD +ZM(ZM 板)进行对比,基体材质均为烘烤硬化钢。根据CAE 分析结果显示,相同工艺参数下相比GA 板,由于摩擦系数减小及镀层性能差异,锌铝镁镀层钢板材料收缩量、滑移线滑动距离变大(图3)。如图4 所示,局部减薄及零件型面回弹量减小(有利方向)。需根据材料收缩及滑移线分析结果,加大锌铝镁镀层钢板拉延筋阻力,根据回弹量大小调整局部型面补偿量。通过以上调整,可使锌铝镁镀层钢板成形结果调整至与GA 板相近或更优。

图3 两种材质CAE 分析滑移线对比

图4 两种材质CAE 分析型面回弹对比

图5 不同板组焊接性能对比验证

前期验证及准备工作

在锌铝镁镀层钢板正式应用前,需对其焊接性能、涂装性能进行验证。主要包括材料焊接性能、胶接性能、防腐性能等。下面以焊接性能与胶接性能验证为例:

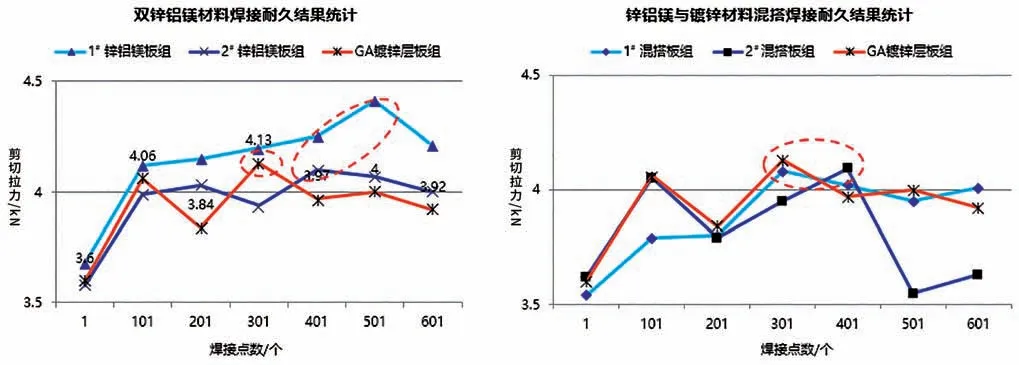

焊接性能验证

在焊装现场的工艺条件下,连续焊接600 点进行耐久性测试。分别准备各板组试片7 组,使用B-51/UCH-C10436 焊枪的某量产车型参数,在大试板上连续焊接600 点,其中第1 点、100 点、200 点、300 点、400 点、500 点、600 点取拉力试样和进行拉力试验,结果显示:

1)各板组拉力试验结果均>3.5kN,高于标准要求(2.7kN),即锌铝镁镀层钢板满足现场工艺使用;

2)双锌铝镁镀层钢板>锌铝镁镀层钢板与GA 镀层钢板混搭=GA 镀层钢板。

胶接性能验证

选取焊装减振胶和点焊胶25mm×25mm×3mm涂胶,烘烤固化后以50mm/min 拉伸,测试断裂时剪切强度,测试锌铝镁镀层钢板剪切强度和耐久性能。如表1 所示,减振胶、点焊胶耐久性试验符合使用要求,粘接破坏状态无异常,可满足锌铝镁材料的特性要求。

表1 锌铝镁胶接性能验证

模具调试、出件结果验证

经过前期的CAE仿真分析及焊、涂性能验证准备,锌铝镁镀层钢板进入模具实体调试阶段,需对前期分析及课题进行出件确认,以下以材料流入量及型面回弹量为例。

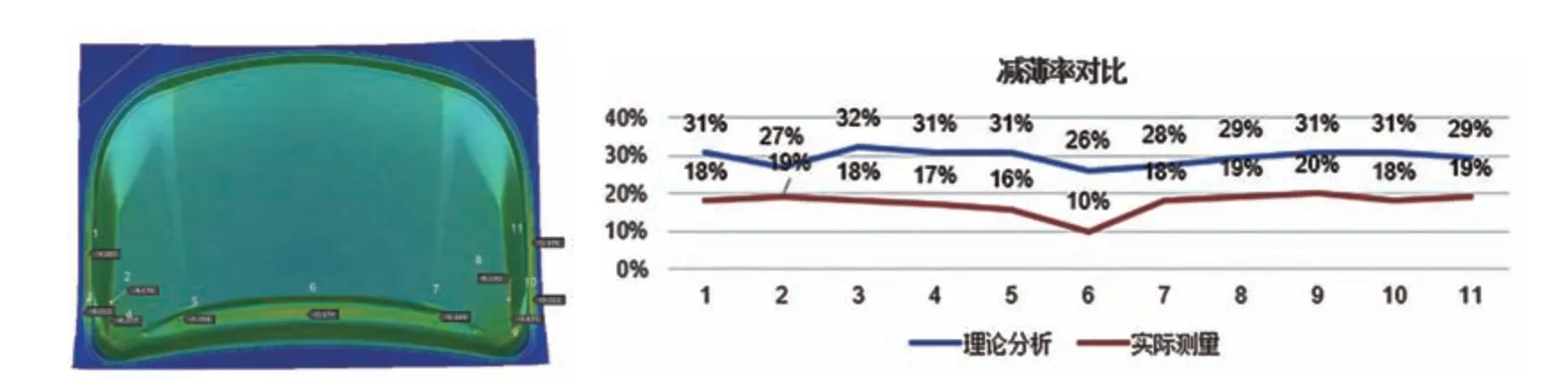

材料流入量及零件减薄率

对前期CAE 分析零件左侧材料流入量(图6)及整体减薄率(图7)进行跟踪测量,在理论压力(压边力300t、成形力1200t)下,材料流入量实际与理论基本一致,差异控制在5mm 以内。在此材料流入量下,零件减薄率更优于CAE 理论值,具有良好的冲压成形性能。

图6 锌铝镁零件材料流入量与CAE 对比

图7 锌铝镁零件减薄率与CAE 对比

型面回弹量

通过零件实际扫描结果与理论回弹量对比,如图8 所示。回弹方向及回弹量基本一致,优于GX220BD+ZF(GA 板)。

图8 锌铝镁零件型面回弹与CAE 对比

结束语

综合以上所述,锌铝镁材料在整车降本、零件成形性能、防腐能力方面更具优势,国内主流主机厂已在陆续进行锌铝镁材料研究与试制应用,未来替代GA 板的趋势明显。未来通过大规模应用,成本及性能优势将进一步凸显。