高强度不等厚激光拼焊类前纵梁生产稳定性控制

文/王力,郜连勇,邰伟彬,任志国,王鑫,陈雪元·中国第一汽车集团有限公司

本文主要介绍了某车型左/右前纵梁零件产品特性,阐述了生产过程中遇到的翻边开裂问题,并结合实际的解决措施总结出一套高效解决高强度不等厚激光拼焊类前纵梁生产稳定性控制方法。

激光拼焊板是指把不同厚度、材料性能或表面涂层的板材,用激光焊接的方法拼焊在一起,重新组成一种新型复合板材,可以同时满足零件不同部位对于板料不同的性能要求。由于激光拼焊板具有焊接速度快、焊缝较窄、基体金属的影响范围较小、重量更轻、生产成本更低等优点,在汽车车身开发制造领域中得到了广泛的应用,激光拼焊技术也因此得到了越来越多的重视。

产品特性及生产稳定性问题

产品特性

某车型左/右前纵梁零件形状如图1 所示,零件板材尺寸(图2)大小为1795mm×330mm,重量为1.877kg,由两块1.6mm 厚的热镀纯锌板(强度为590MPa)与一块1.4mm 的热镀纯锌板(强度为440MPa)通过激光拼焊形成。

图1 某车型左/右前纵梁零件

图2 零件板材尺寸示意图

产品工艺

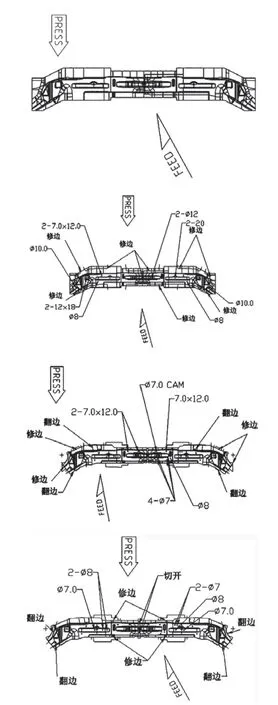

该产品工艺流程(图3)为:⑴开卷落料;⑵激光拼焊;⑶拉延;⑷修边、冲孔;⑸修边、冲孔、翻边、整形;⑹修边、冲孔、整形、侧翻边、分离。

图3 产品冲压工艺流程

生产开裂问题

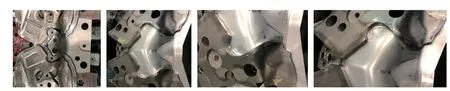

该零件生产过程中存在翻边开裂问题,位置如图4 所示,量产三年的平均废品率为2.4%,远高于行业控制标准的0.3%,严重影响生产的稳定性,造成大量的生产资源浪费。

图4 翻边开裂现象

该零件在模具生产准备期间也发生过此类问题,量产前判定是修边断面质量差,存在撕裂、毛刺等问题引起局部应力集中从而导致翻边开裂,通过研配、修边、镶块、刃口垂直度、间隙提升断面质量的方式确实解决了制件开裂问题。

但在后续的批量生产中,模具稳定性特别差。首先,随着修边镶块刃口磨损、崩刃等缺陷引起的反复维修,导致断面质量出现偏差,造成废品率远高于技术要求;其次,开裂区域成形性接近材料极限值,对材料敏感性高,产生开裂现象不稳定,往往一个批次板料生产无问题,另一个批次生产则100%开裂。为了保证生产需要,多次维修修边镶块,甚至采用打磨工序件的方式维持正常生产,造成生产效率极低,模具维护成本高,废品率高。

开裂原因分析

该零件开裂位置翻边工序属于少料翻边,当减薄超过一定程度就会造成翻边开裂。同时高强板少料翻边受材料扩孔率影响,极易开裂。

如图5 所示,在前期工艺分析时,该产品出现问题处的减薄率为16%,属于安全范围之内,但未考虑扩孔率影响。在调试过程中,切边断面质量差,存在毛刺、撕裂等缺陷,而这些缺陷在翻边过程中是变形应力集中点,结合扩孔率影响,翻边时易在这些缺陷部位产生开裂。

图5 产品、工艺分析以及调试过程中存在的断面缺陷

技术修改路线及其原理

拉延工艺造型优化及翻边高度降低

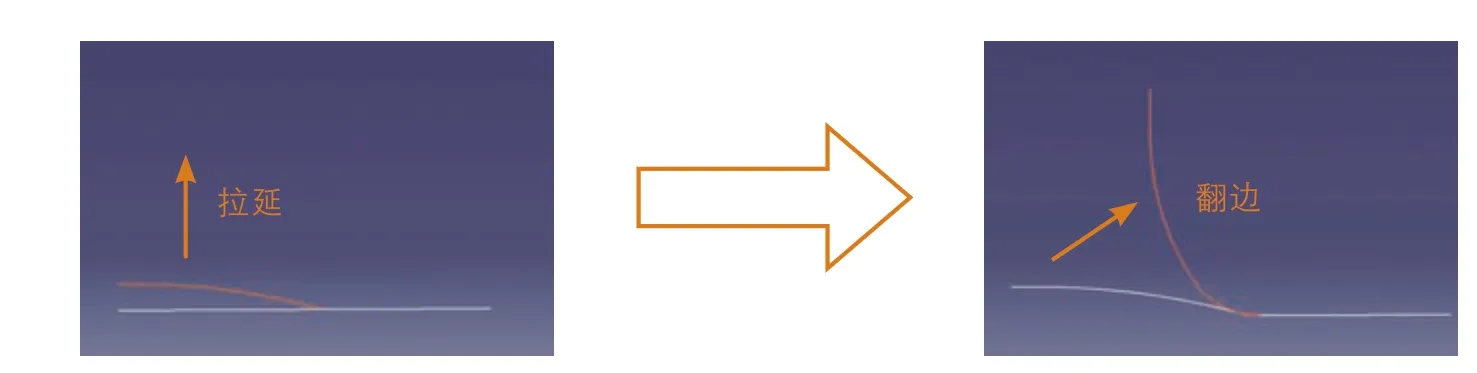

原理分析:拉延工序的工艺型面偏低,导致在翻边工序的边缘变形程度过大,如图6 所示,当变形程度超过材料变形极限时,就会导致制件翻边开裂。

图6 拉延型面低,翻边变形程度大

可以考虑在拉延工序整改,通过抬高拉延工序型面高度,相应减少翻边工序的变形程度,从而可以减少翻边开裂的风险,如图7 所示。

图7 拉延型面抬高,减小翻边变形程度

试验方案:通过抬高拉延型面,目的是降低翻边高度,减少区域减薄率,解决开裂问题。

整改过程:修改拉延造型,拉延造型接近于产品数型,拉延型面上抬高度为3mm,如图8 所示。

图8 修改拉延型面

修改修边线:翻边薄弱区域光顺修边线,产品边界按上公差控制(修改1.2mm),目的是减少修边不光顺带来的应力集中,如图9 所示。

图9 修改修边线

试验结果:修改拉延型面后,理论分析减薄率减少2%,实际的减薄率未发生明显变化,翻边开裂导致的废品率并未明显降低;本方案实施后对降低废品率没有效果,但也没有变坏。

板料尺寸减小,降低拉延工艺局部减薄率

原理分析:降低拉延工序的减薄率,从而提高翻边工序的安全裕度,也可以降低开裂风险;从拉延工序件的边界分析,整体的废料宽度尺寸较大,从修边线的位置来看,可以通过减小板料宽度方向尺寸,从而减小拉延过程中的材料减薄。

通常拉延工序走料的理想状态是收料线恰好在拉延筋外侧,在最小的板料尺寸条件下确保拉延的稳定性。如图10 所示,实际的拉延序收料线都在拉延筋外侧20mm 左右,板料尺寸存在调整空间。

图10 修改前拉延工序件

基于这种现状,考虑修改落料模实现板料宽度方向缩小尺寸,减小拉延件减薄率,从而增加翻边变形的安全裕度,减小翻边开裂风险。

试验方案:修改开卷落料模具,使中间的板料590YD +Z-60/60 的尺寸由329mm 减小至304mm,减小量为25mm,减小走料阻力,从而减小拉延减薄率。

整改过程:中间部位的生产方式是开卷落料,如图11 所示,减少板料宽度尺寸,对落料模具的切边镶块进行局部修改。

图11 修改开卷落料模具镶块

宽度方向尺寸缩减25mm 后,拉延工序件如图12 所示。

图12 修改板料尺寸后的拉延工序件

试验结果:

⑴从现场调试结果看,前后两侧板料收料线都在拉延筋外侧边缘,零件表面和尺寸没有恶化。

⑵该方案实施后,翻边位置开裂的情况有一定比例减少,但是并未彻底消除。

⑶板料宽度方向尺寸总计减小了25mm,降低了该零件生产消耗定额0.448kg/车,降低了材料成本2.937 元/车。

板料性能改善

原理分析:增加材料本身的变形极限,从改善板料性能为着手点,提高安全裕度,解决翻边开裂问题。

对于本案例来说,零件材质为590YD+Z-60/60,是双相高强钢,这种材料剪切边缘成形性能较差,而边缘翻边开裂问题的直接表征参数是材料的扩孔率。本案例的扩孔率提升原理是增加材料合金成分中Si(硅)元素含量,从板料性能上则表现在延伸率的增加和n 值(塑性硬化指数)的提高。

表1 是鞍钢为量产料提升扩孔率所作的试验料和现生产材料的对比,从中可以明显看出,试验料中的n 值和延伸率较现有量产料有明显提高,而化学成分中的Si 元素含量也明显增加。

表1 590YD+Z-60/60 材料的力学性能测定

从微观结构看,Si 元素含量增加促进了相变组织转变过程中铁素体的比例增加及晶粒细化,从而显著提升钢板的塑性和成形性能;同时,由于Si 元素是主要的基体强化元素,通过固溶强化提高铁素体基体强度,缩小了铁素体与马氏体之间的强度差,宏观表现为材料变形时双相之间的应力集中变小,利于微裂纹扩展,延缓边缘开裂出现的时间。

试验方案:联合钢厂开发应用同牌号的高扩孔率材料,提升材料成形变形极限,从而提高安全裕度。

整改过程:现生产板料的扩孔率测定计算值为25%;高扩孔率材料的扩孔率测定计算值达到56%。

试验结果:

⑴高扩孔率材料拼焊性能合格,冲压生产稳定,焊装全破坏试验合格,冲压单件全尺寸合格率为97%,与现生产一致;

⑵高扩孔率材料冲压生产过程稳定,生产切换后废品率为0.1%,有效地解决了现生产中废品率高的问题。

修边刃口材质优化及表面处理

原理分析:实际生产中切边断面存在毛刺、撕料等质量缺陷,导致生产中翻边开裂,此时通常伴随修边刃口崩刃等缺陷,维修措施是对刃口进行堆焊,以及打磨后研配间隙。通常刃口的堆焊不能超过三次,超过就需要重新制作。为了提高镶块使用寿命,减少刃口崩刃、磨损导致的生产废品,本文考虑采用基体韧性更好的模具钢制作修边镶块,并对刃口进行镀层处理以提高刃口硬度和耐磨性。

试验方案:尝试通过采用改良系合金钢作为刃口镶块的材质,减少刃口崩刃缺陷的频次,并通过镀层处理提高刃口硬度和耐磨性,减少刃口磨损,从而减少修边断面质量缺陷的频次,提高镶块使用寿命。

整改过程:刃口镀层处理工艺开发已经有相当高的成熟度,对于厚板、铝板及冲头刀具等刃口的镀层处理工艺应用越来越多。本文针对高硬度的合金钢镶块选择先做表面渗氮,后进行表面PVD 镀层工艺。在韧性较好的基体表面做渗氮处理,目的是在基体与镀层之间增加一个硬度的过渡区,减少“薄冰效应”,防止表面镀层与基体硬度差过大而产生镀层塌陷损坏的问题。

将修边镶块材质更换为韧性更好的DC53 材质,复制两套镶块,其中一套进行正常的热处理,满足硬度要求的不做镀层直接使用;另一套进行高淬高回的热处理工艺,得到较好的基体韧性,再发运到镀层厂家进行先渗氮再PVD 的镀层处理,得到较高的表面耐磨性和硬度。处理后的修边镶块见图13。

图13 处理后的修边镶块

试验结果:

⑴不镀层处理的镶块正常使用,累计生产4.5 万辆份。因为热处理采用低温回火工艺获得刃口高硬度,其表面脆性仍未能得到明显改善,生产中已出现局部刃口崩刃现象,与现生产使用镶块状态基本一致。

⑵镀层处理镶块正常使用,累计生产约10 万辆份,镶块刃口状态良好,未出现崩刃、拉毛等缺陷;因为镶块基体采用高温回火的热处理工艺,基体硬度稍低,韧性较好,有助于延缓刃口脆性导致的崩刃现象,同时PVD 镀层处理提高了表面硬度和耐磨性,预计可大幅提高镶块使用寿命。

⑶复制新镶块能在初始使用时很好地解决切边断面质量差的问题,但刃口镀层处理后镶块使用寿命需进一步验证。

实施效果及创新点

为高强度激光拼焊板前纵梁材料选择提供了依据

双相高强钢剪切边缘成形性能较差,针对性的开发应用同材料牌号的高扩孔率板料,可以通过增加板料拉深变形的均匀性和板料成形安全裕度,进而解决纵梁生产开裂的问题,为今后这一类零件材料的选择提供依据。

修边镶块处理工艺

对合金钢修边镶块刃口采用DC53 材质模具钢代替SKD11 进行复制,研配后进行刃口表面渗氮+PVD镀层处理工艺,改善其整体脆性的同时提升表面耐磨性,为高强度板零件复杂修边镶块表面处理提供标准依据。

减少生产废品、降低生产成本

调试过程中发现修边废料尺寸过大,在不影响成形的前提下,通过减小板料宽度方向尺寸25mm,降低拉延局部减薄率,同时降低了材料消耗定额0.448kg/辆份,在减少生产废品的前提下实现了降低原材料成本。

结束语

本文从板料尺寸优化改善关键区域减薄率,优化材料性能提升扩孔率两个方面作出改进,成功地解决了某车型左/右前纵梁生产废品率高(2.4%)的问题。同时,通过修边镶块改造及镀层处理,有效地解决刃口磨损而崩刃频繁、寿命短的问题,目前镀层的镶块正在使用过程中,已连续冲程10 万次,未发现崩刃、拉毛等缺陷。