催化汽油加氢装置空冷器入口管线腐蚀泄漏分析及解决措施

马向荣

(中海油石化工程有限公司,山东 青岛 266101)

0 引言

某石化公司60万吨/年催化汽油选择性加氢脱硫装置于2015年8月开工,2016年8月二反产物空冷器入口管线发生了腐蚀穿孔泄漏。该管线材质为20#GB9948,公称直径为DN300,设计壁厚为SCH40(即10.31mm),运行环境为油气+H2+H2S+NH3+HCl+H2O,操作温度112.6℃,操作压力1.7MPa,泄漏点为管线注水点对面下游约300mm处。泄漏发生后,现场采取临时应急措施,对管线进行了包盒子堵漏处理。经过腐蚀原因分析并提出相应改进措施后,于2017年3月完成了腐蚀管线更换和注水喷嘴更换,并重新开工,目前管线运行良好。

1 腐蚀原因分析

1.1 腐蚀介质分析

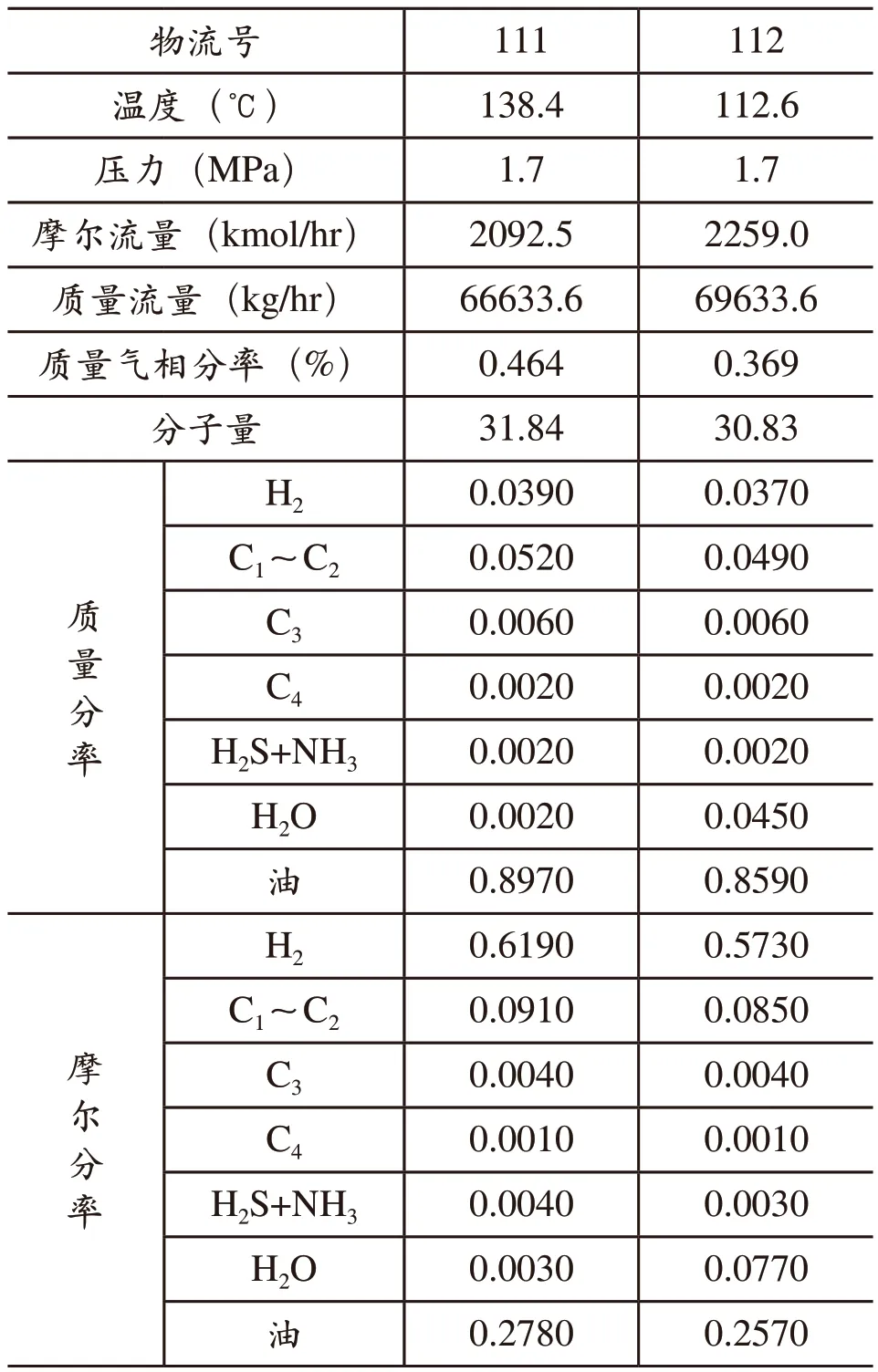

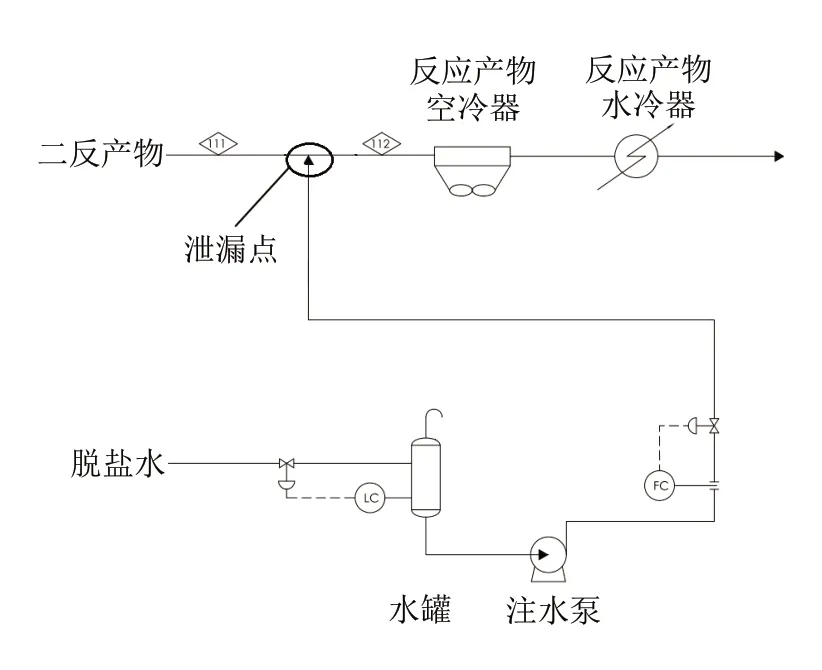

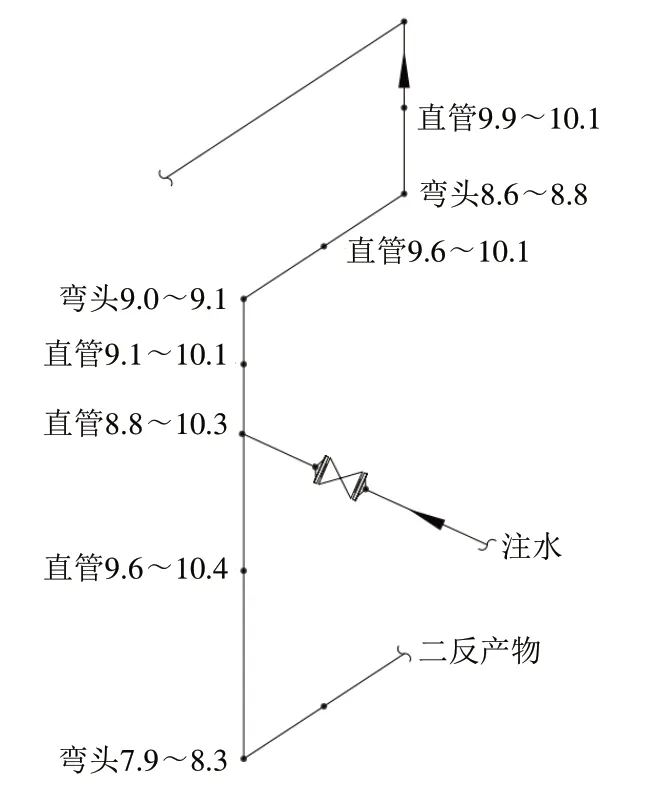

泄漏点处工艺流程详如图1所示,物流数据详如表1所示,管道布置详如图2所示。

表1 泄漏点附近物流数据

图1 泄漏点处工艺流程

图2 泄漏点附近的管道布置

由物流数据可知,二反加氢产物为气液两相,主要组成为油气、氢气、H2S和NH3,由于氯离子的存在是不可避免的[1],认为反应产物中还有少量HCl。因此,空冷器入口管线所处的腐蚀环境为H2S-NH3-HCl-H2O。NH3与H2S、HCl可形成NH4Cl和NH4HS两种铵盐,固态干燥的铵盐对碳钢没有腐蚀,如果这两种铵盐结垢析出,吸湿后可形成严重的铵盐腐蚀。NH4Cl大概在177~232℃时析出,NH4HS大概在27~66℃时析出[2]。此处操作温度为112.6℃,注水的目的主要是溶解和稀释氯化铵盐,同时稀释H2S浓度,避免形成高浓度的H2S水溶液。注水点安装在竖直管上,且物流为气液两相,流速较大,铵盐难以沉积,所以此处的腐蚀主要表现为酸性环境下的湿H2S腐蚀和Cl-腐蚀以及流体冲刷腐蚀。

1.2 腐蚀位置分析

对泄漏点附近的管道壁厚进行超声波检测,测厚示意图如图3所示。注水口附近主管道测厚为8.8~10.3mm,注水口上游主管道测厚为9.6~10.4mm,注水口下游主管道测厚为9.1~10.1mm,对比发现,注水口附近及下游主管道壁厚相比注水口上游管道壁厚明显减薄,腐蚀最严重处在一年内减薄1.6mm(10.4-8.8=1.6mm)。

图3 测厚示意图

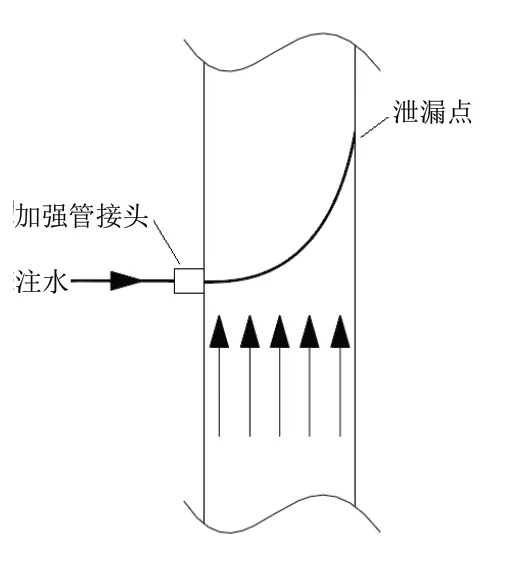

泄漏点为反应产物空冷器入口管线注水点对面下游约300mm处,注水点与主管的连接方式为通过加强管接头直连,未采用专用注水设施和雾化喷头。此时,注水进入管道后,形成水柱喷向注水点对面的主管管壁。由于主管物流为气液两相,流速较高,油气携带水柱向上流动,流态如图4所示。水柱不断冲刷注水点下游约300mm处的位置,加上湿H2S和Cl-的腐蚀,金属层不断从母材溶解剥离,壁厚持续减薄,直至薄弱处不能承受管道内压,发生穿孔泄漏。

图4 注水流态示意图

2 解决措施

根据腐蚀原因和腐蚀位置,采取了更换泄漏点附近管线和优化注水结构两种解决措施。

2.1 更换泄漏点附近管线

空冷器入口管线原设计为DN300,20#GB 9948材质,壁厚为SCH40(即10.31mm),腐蚀余量为1.6mm。

对泄漏点附近的管线进行更换,为延长钢管在湿H2S和氯离子腐蚀环境下的使用寿命,将泄漏点附近管线壁厚提高到SCH60(即14.27mm)。更换管段为注水点位置上游500mm 处开始至下游1500mm处,焊接接头均应进行焊后热处理,以消除残余应力,避免应力腐蚀开裂。

2.2 优化注水结构

原注水管仅通过加强管接头与主管连接,未插入被注入管中心,发生偏流,也未采用专用注水设施,水与油品混合不均,直接冲刷管道,加快局部腐蚀,因此原设计注入结构不合理。

更换原注水结构,从厂家成套购买专用注水设施,如图5所示。新的注水结构出水方向与油气方向一致,且采用雾化喷头,油水混合更均匀,减少了因局部腐蚀介质浓度过高带来的腐蚀。且不形成直接冲刷管道的喷射水柱,减少了局部冲刷腐蚀,避免穿孔泄漏现象的发生。

图5 改进后注水结构图

3 改进效果

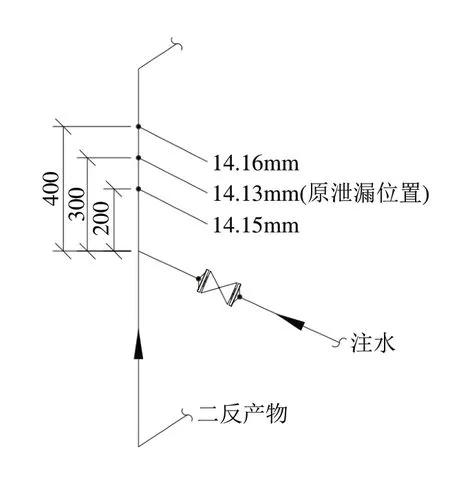

2017年3月,更换管线和注水结构后重新开工,2018年3月重新测量壁厚,测量结果如图6所示。更换管道原始壁厚为14.27mm,管道测厚最薄处为14.13mm,一年内腐蚀速率为0.14mm,腐蚀速率较小。目前,改进后主管已良好运行5年。

图6 测厚示意图

4 结语

催化汽油加氢装置二反产物空冷器入口管线腐蚀穿孔泄漏是酸性环境下的湿H2S腐蚀、氯离子腐蚀及原设计注水结构不合理产生的局部冲刷腐蚀共同造成的。通过更换泄漏点附近管线及优化注水结构的措施,解决了局部腐蚀的问题,确保了该系统的长周期平稳运行。工程设计中对该类管线应加大腐蚀裕量考虑,合理选材,并合理设置注水结构,如采用雾化喷头,使水流喷出方向与主管介质流向一致等。生产过程中,对容易发生腐蚀的管线应按周期测量壁厚,加强巡检,以便及早发现管线壁厚快速减薄处,避免泄漏事故发生。