塔河油田P110套管CO2油水环境中的腐蚀影响因素分析

师朋飞 邹思佳 吴鹏举 蒲 育 胡岐川 赵 敏

(1. 中石化西北油田分公司,新疆 乌鲁木齐 830011;2. 中国石油大学(北京)克拉玛依校区,新疆 克拉玛依 834000)

0 引言

塔河油田底水砂岩油藏属于断背斜、中孔、中高渗砂岩油藏,目前已进入高含水开发阶段。因此为提高采收率,开展底水砂岩油藏CO2混相驱先导试验。采油井井筒及地面集输系统面临着CO2腐蚀风险,而且底水砂油藏介质中Cl-含量非常高(6.8~12×104mg/L),Cl-的存在也会使套管材料的腐蚀行为更加复杂[1],一定程度上可能会影响CO2驱油工艺的推广应用。腐蚀问题具有非常强的独特性,介质中离子含量、温度、压力等实验条件变化,材质的腐蚀行为就会不同[2-8],以往的CO2腐蚀测试结果借鉴性不强。因此,为指导材质选择及现场生产中的防腐措施调整,配置由现场采出水和原油组成的实验介质,模拟现场工况条件,利用实验室内的高温高压釜,对现场常用P110材质的腐蚀行为进行研究,分析不同影响因素的影响程度和影响规律。

1 试验材料与方法

1.1 实验材料及实验介质

实验材料采用P110管材,实验试片尺寸:40×13×2mm。利用200~1000#金相砂纸逐级打磨试样表面达到镜面状态,依次采用去离子水、无水乙醇清洗后,放置真空干燥箱中备用。

腐蚀介质采用塔河油田井组的原油和采出水样按相应比例配置而成,油样物化性质为:密度917.4kg/m3,硫含量0.859%,凝固点-8℃,盐含量77056.6mgNaCl/L,粘度144.7mm2/s(30℃)。水样中Cl离子136683.24mg/L,Ca离子11815.71mg/L,K离子和Na离子共73346.17mg/L,总矿化度为223483.87mg/L,pH值为6.46。

1.2 腐蚀实验方法

根据现场及前期调研情况,确定温度、CO2分压、原油含水率、流速四个因素,分析各因素对塔河油田常用P110材料腐蚀行为的影响程度和规律,实验参数如表1所示。

表1 腐蚀实验参数表

采用容积为2L的哈氏合金高温高压腐蚀实验装置进行CO2/油/水体系腐蚀正交实验研究。实验开始前,先按照实验方案(如表1所示)将相应油水比的原油与采出液放入烧杯中,搅拌使油水均匀混合后装入装置中,将处理过的试片放入装置中的夹具中,确保试片充分浸入配置的腐蚀溶液中并能随搅拌轴旋转。将装置密封后,通入N2充分除氧后升温至实验条件,同时调节装置上的搅拌轴达到实验转速,通入高纯CO2,达到实验压力后,开始CO2油水环境动态腐蚀模拟实验。试验时间为72h。

试验结束后,采用GeminiSEM300型和Quanta 650型扫描电子显微镜对部分试片表面的腐蚀产物形貌进行分析;采用D/MAX-3C型X射线衍射仪(XRD)对试片表面的腐蚀产物进行物相组成检测。剩余的试片按照GB/T 16545-2015《金属和合金的腐蚀 腐蚀试样上腐蚀产物的清除》处理后,真空干燥箱中放置24h后,利用分析电子天平称量腐蚀试片的重量,通过失重法计算试片的腐蚀速率。

2 结果与讨论

2.1 腐蚀速率实验结果

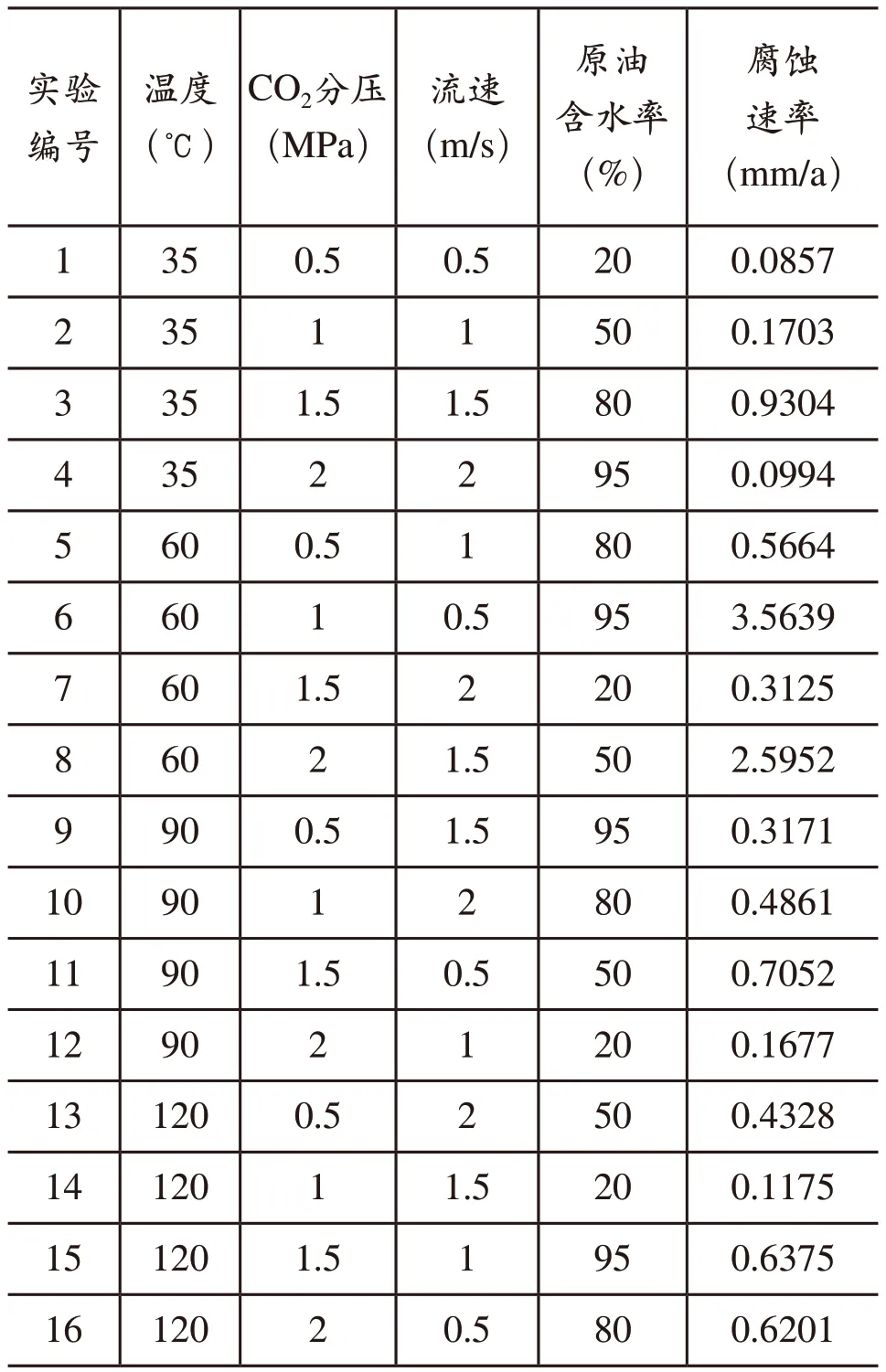

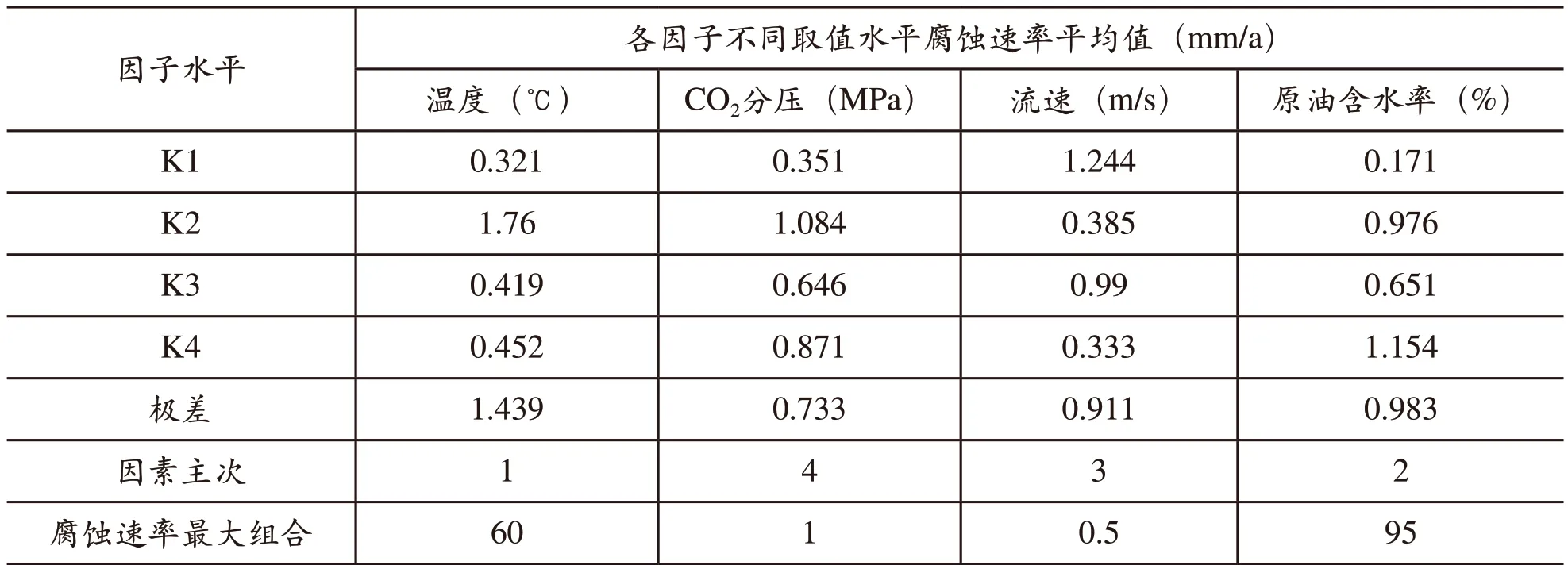

通过正交实验得到了各实验条件下P110材质的腐蚀速率(实验结果如表2所示),不同因素对腐蚀速率影响的极差分析结果如表3所示。

表2 P110正交试验结果

表3 P110钢腐蚀速率正交实验极差分析

根据表3的正交实验结果可以看出,不同因素对P110钢腐蚀速率的影响程度不同。其中温度对P110的腐蚀速率影响最大,而原油含水率次之,流速再次之,CO2分压的影响最小。本实验范围内,对于P110钢而言,温度为60℃、CO2压力为1.0MPa、流速为0.5m/s、含水率为95%时,腐蚀速率最大。

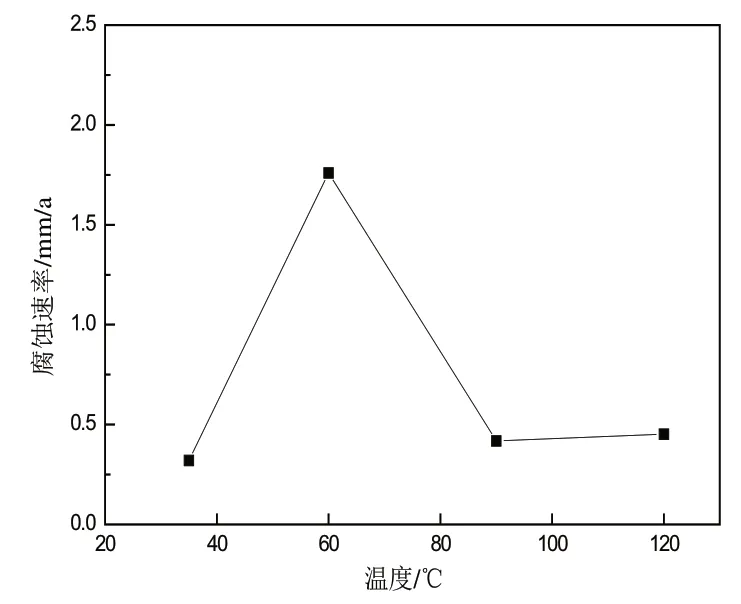

温度4个取值水平下(35℃、60℃、90℃、120℃)平均腐蚀速率分别为0.321、1.76、0.419、0.452mm/a,可以发现随着温度的增加,腐蚀速率呈现出先增加后降低的趋势(如图1所示)。当温度小于60℃时,腐蚀速率随着温度的升高而增大;在60℃附近出现峰值;当温度继续升高至60℃以上时,腐蚀速率随温度的升高而减小。这与前期文献[4,7-8]中的报道一致,随着温度的升高,不同管材的腐蚀速率均呈现先增加后降低的趋势,但不同材质最大腐蚀速率所对应的温度不同。对于P110材质,在本实验条件下,当温度达到60℃时腐蚀速率达到最大,这与文献[7]中的结果一致,这主要是由于不同温度条件下形成的腐蚀产物膜的性质(形貌、结构、组成等)不同造成的。

图1 不同温度取值水平下P110钢平均腐蚀速率的变化规律

2.2 腐蚀形貌宏观观察

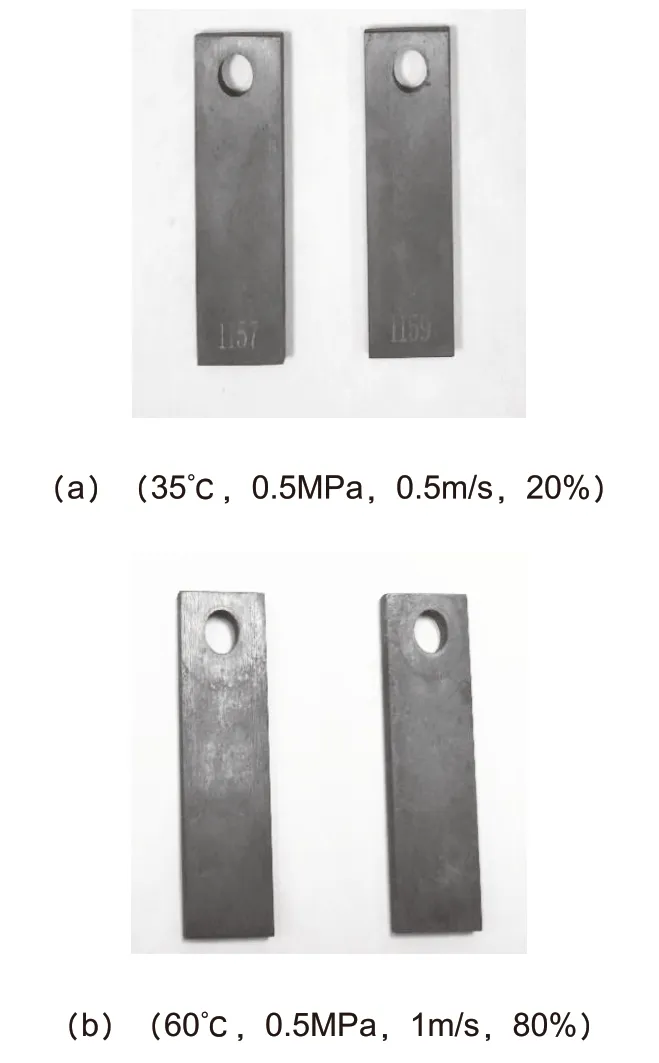

取不同实验条件下的腐蚀试片进行宏观形貌观察,如图2所示。从图2(a)中可以看出,不同实验条件下腐蚀实验试片的外观不同。当温度、流速、CO2分压以及含水率较低时,试片表面光洁平整,未发现局部腐蚀。当流速、含水率等参数升高后(如图2(b)所示),试片表面整体发生腐蚀,腐蚀情况较(a)试片加剧,与表2中对应的腐蚀速率数据吻合。

图2 不同实验条件腐蚀试片宏观形貌

3 结语

本文对P110钢材在不同温度(35~120℃)、CO2分压(0.5~2.0MPa)、含水率(20%-95%)、流速(0.5~2.0m/s)条件下含CO2油水环境中的腐蚀行为进行了实验分析,主要得到以下结论:

(1)在本文的实验环境中,不同因素对于P110钢腐蚀行为的影响程度不同。其中温度对腐蚀速率的影响最大,其次是原油含水率,再次是流速、CO2分压的影响最小;

(2)温度是P110钢腐蚀的主要影响因素,随着实验温度的增加,腐蚀速率呈现出先增加后降低的趋势。当温度为60℃、CO2分压为1.0MPa、流速为0.5m/s、含水率为95%时,腐蚀速率最大;

(3)当温度小于60℃时,腐蚀速率随着温度的升高而增大;在60℃附近出现峰值;当温度继续升高至60℃以上时,腐蚀速率随温度的升高而减小。这与前期文献[7]中的报道一致。对于P110材质,在本实验条件下,当温度达到60℃时腐蚀速率达到最大,这与文献[8]中的结果一致;

(4)实验中所用的P110钢材腐蚀以均匀腐蚀为主,表面未见明显的点蚀坑等局部腐蚀特征。