挡圈引起冷氦电磁阀用弹簧蓄能圈失效机理分析

魏 东, 郭志海, 刘红宝, 王树杰, 臧 辉

(上海宇航系统工程研究所, 上海 201109)

引言

冷氦电磁阀是一种应用在液体火箭冷氦增压输送系统中的低温电磁阀,用于控制冷氦气体通向贮箱气枕的通道,其工作可靠性是增压能力及飞行安全的重要保证[1]。

为适应冷氦增压系统的低温(-196 ℃)工况,某型号电磁阀主阀上采用弹簧蓄能圈。弹簧蓄能圈由非金属复合材料和耐蚀金属弹簧组成。蓄能圈安装在沟槽内,弹簧受压,形成向外的张力,促使密封唇紧贴密封沟槽及工作面。由于弹簧永久给密封唇提供弹力,能弥补磨损和装配偏心,由此可适应真空到高压范围内的密封[2]。

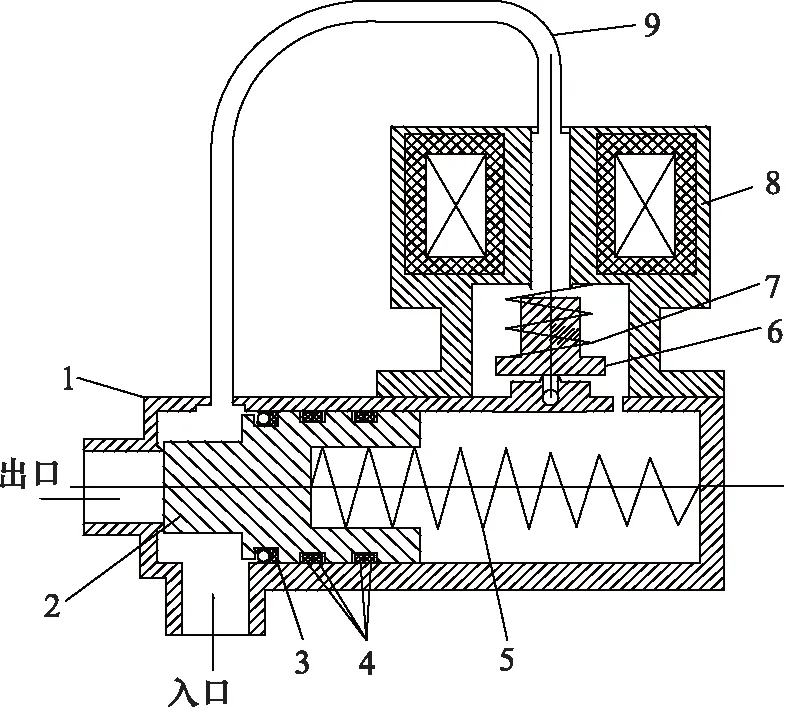

蓄能圈按密封材料的种类及金属弹簧的形式区分可有多种形式,本研究涉及的金属蓄能圈为聚四氟乙烯包覆+O形金属弹簧形式,其典型结构如图1所示。

图1 O形弹簧蓄能圈结构示意图

使用该蓄能圈的冷氦电磁阀,在室温动作若干次后主阀卡滞,但在-196℃的低温工况下动作正常。对出现故障的电磁阀进行分解检查,发现蓄能圈中的金属弹簧已被压溃,部分结构碎断。碎断的弹簧片进入主阀与壳体之间的间隙,引起了主阀的卡滞。破坏的蓄能圈如图2所示。

图2 蓄能圈结构失效示意图

后进行排除试验,将主阀上的挡圈拆除,重新在室温下开展200次的动作性能试验,过程中电磁阀启闭均正常。试验结束后对蓄能圈进行检查,如图3所示,蓄能圈外表面结构完整,无压溃、破碎等异常。

图3 拆除挡圈后动作200次的蓄能圈

在查询相关文献后发现,对于弹簧蓄能圈,国内外有较多学者对其进行了研究,但多集中在蓄能圈本身的生产制造工艺[2-3]及数值模拟方法[4-10]上,对蓄能圈在工程使用中出现的问题并无过多介绍;对于冷氦电磁阀,也多集中在对其动态特性[1]或者生产可靠性[11]的研究上。本研究对挡圈引起电磁阀用蓄能圈在常温动作时失效的机理进行了分析,为解决工程中类似问题提供参考。

1 冷氦电磁阀数学模型

由于挡圈、蓄能圈均安装在冷氦电磁阀的主阀上,在研究挡圈对蓄能圈的影响分析前,必须先建立冷氦电磁阀的数学模型,对各零件的运动参数进行解析,并将结果作为下一步分析的输入。

冷氦电磁阀的结构如图4所示,工作原理如下:高压气从入口通入阀内,经通气管9、衔铁6上止口进入主阀2尾部背压腔,使主阀2前后压力一致,在主弹簧5回复力作用下,电磁阀保持关闭状态;电磁铁8通电后,衔铁6克服回位弹簧7上移,关闭上止口并打开下止口。此时主阀2背压腔内的高压气体经下止口排至大气。在入口高压气作用下,主阀2带动弹簧蓄能圈3及挡圈4右移,打开电磁阀。电磁铁8断电后,先导阀内衔铁6受回位弹簧7及入口气压力作用发生向下运动,打开上止口而密封下止口,造成进气通道打开、排气通道关闭。入口高压气重新经先导腔进入背压腔,主阀2前后压力再次维持一致,最后在主弹簧5回复力作用下恢复关闭状态。在此过程中,弹簧蓄能圈的作用是在背压腔排气的同时维持主阀前后压差,保证打开力;挡圈作为蓄能圈的冗余,防止蓄能圈漏率过大后影响电磁阀正常启闭。

1.壳体 2.主阀 3.弹簧蓄能圈 4.挡圈 5.主弹簧6.衔铁 7.回位弹簧 8.电磁铁 9.通气管

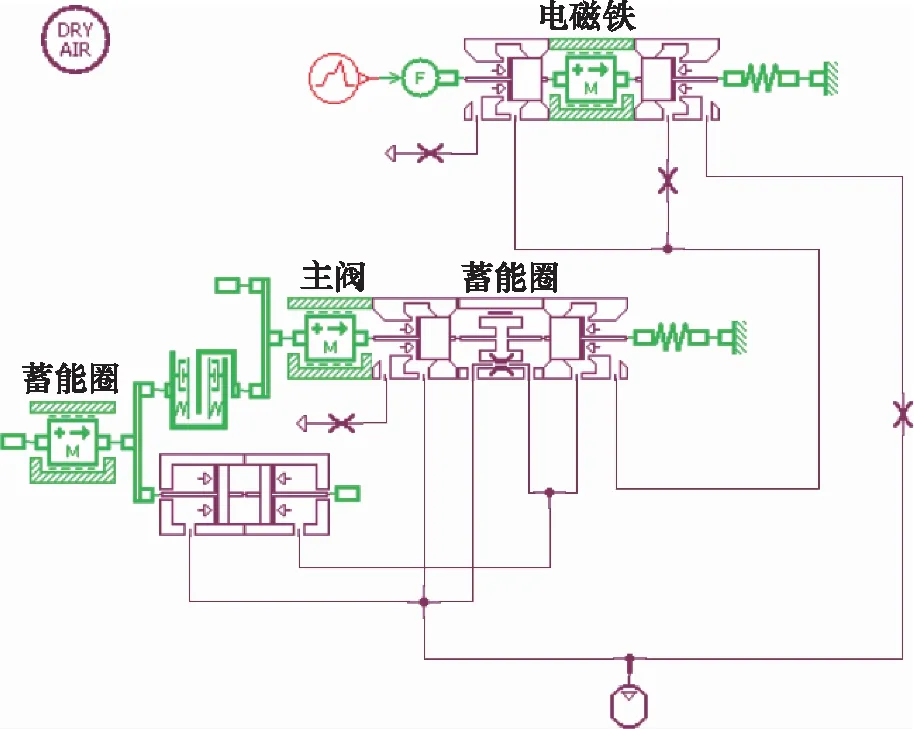

在此基础上使用AMESim软件建立冷氦电磁阀的数学模型。为研究蓄能圈与主阀之间的相对运动关系,需单独给蓄能圈设置一个质量块,其模型及主要几何参数、工况设置如图5和表1所示。

表1 电磁阀主要结构及工况参数

图5 电磁阀AMESim模型

表1中主阀-蓄能圈安装间隙指的是:为保证蓄能圈在安装时不受轴向载荷作用,主阀安装槽会比蓄能圈轴向长度略长,其几何示意如图6所示。根据蓄能圈供货厂家意见结合主阀本身尺寸取1.1 mm。滑动摩擦力及静摩擦力均通过拉力机实测而来。

仿真参数设置如下:在0.1 s时给电磁铁输入150 N 的力信号模拟电磁力,0.4 s时撤回电磁力。仿真总时间0.5 s,仿真步长1×10-6s。

按此工况提交计算,可得主阀与蓄能圈位移随时间变化的关系,如图7所示。其中主阀在0.1 s时位移为5 mm,说明主阀此时打开,后在0.4 s时回位关闭;蓄能圈运动趋势与主阀一致,且由于安装间隙会有1.1 mm的提前位移。该过程与电磁阀实际工况一致,说明仿真模型正确,仿真参数选取无误,可以此为基础进行主阀及蓄能圈的运动分析。

图7 主阀及蓄能圈位移-时间曲线

在图7的基础上进一步分析阀门打开时各零件的运动关系,发现在电磁铁通电、背压腔开始排气后,运动较快的并非蓄能圈而是主阀,如图8所示在0.10075 s时,主阀开始运动,此时蓄能圈仍保持静止;在运动了1.1 mm后,主阀与蓄能圈接触,并带动蓄能圈往后运动。此后两者的运动轨迹保持一致,直至限位位置。

图8 打开过程主阀及蓄能圈位移-时间曲线

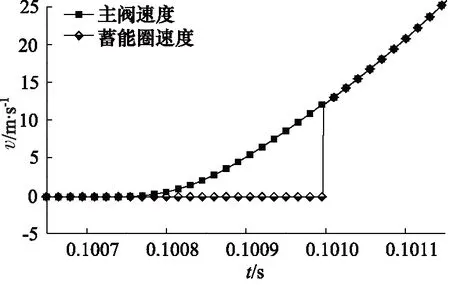

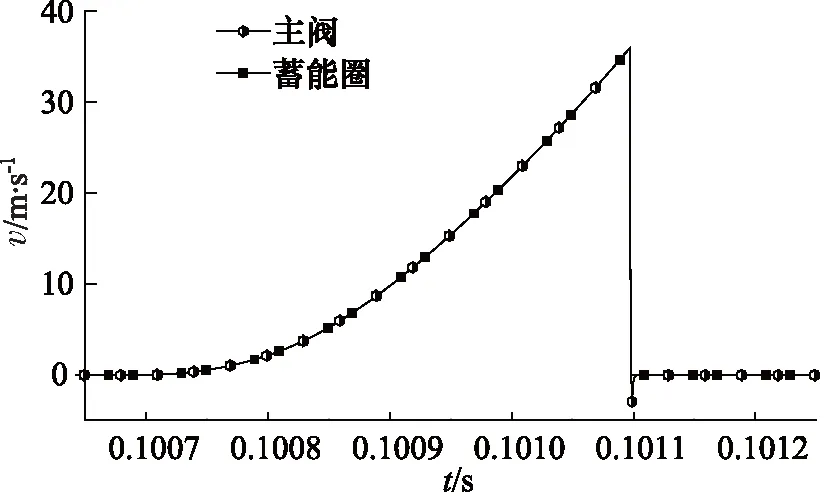

将图8的位移曲线进行微分,可得到打开过程两个零件的速度-时间曲线。如图9所示,主阀在第0.10075 s时开始运动并进行加速;在蓄能圈开始运动的前一刻(约第0.101 s),主阀的速度已增加至12.24 m/s,而后发生接触并带动蓄能圈运动。

图9 打开过程主阀及蓄能圈速度-时间曲线

该现象与设计预期并不相符。由表1可知, 蓄能圈的质量为主阀的1/61,而入口高压气的作用面积蓄能圈为主阀的约1/5左右,即作用在蓄能圈上的气压力约为主阀的1/5,假设背压均为0,根据牛顿第二定律,蓄能圈的加速度应为主阀的12.2倍。又由于安装间隙,蓄能圈的金属弹簧理论上不会碰到主阀。

2 挡圈对蓄能圈运动影响分析

根据排除试验的结果,拆除挡圈后电磁阀恢复正常,故采取同样的方法建立起电磁阀不带挡圈的数学模型。如图10所示,计算完成后提取主阀及蓄能圈在电磁阀打开过程中的位移-时间及速度-时间曲线,如图11、图12所示。

图10 拆除挡圈后的电磁阀模型

图11 拆除挡圈后主阀蓄能圈位移-时间曲线

图12 拆除挡圈后主阀蓄能圈速度-时间曲线

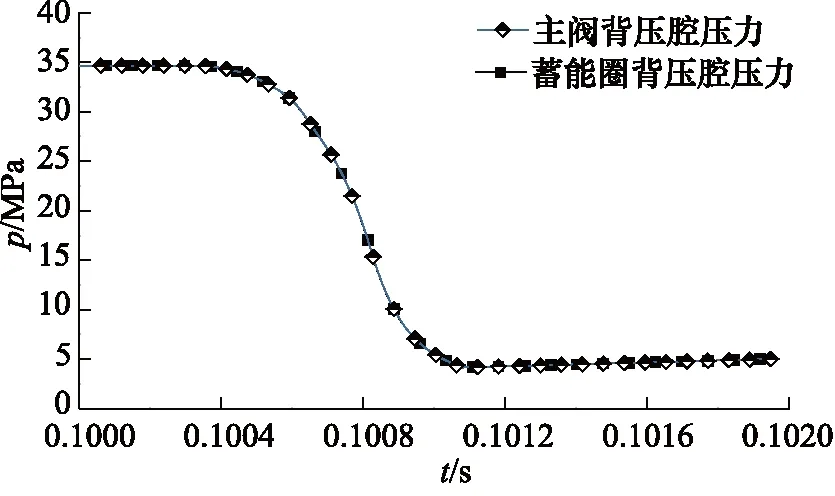

根据图11、图12中的曲线可以看出:拆除挡圈后,冷氦电磁阀在打开过程中,蓄能圈与主阀的运动速度一致,蓄能圈始终比主阀多出1.1 mm的安装间隙。

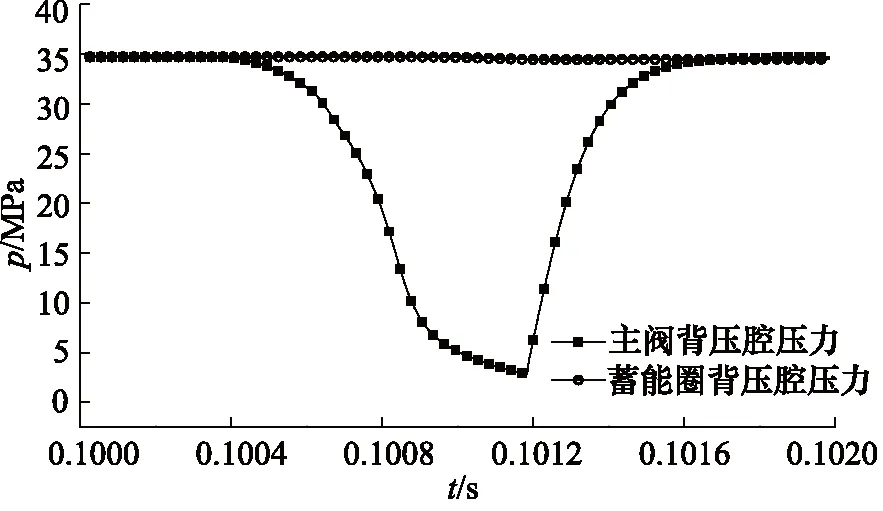

为分析上述现象发生的原因,图13、图14给出了拆除挡圈前后,电磁阀打开过程中主阀及蓄能圈的背压-时间曲线。将这两张曲线进行对比可以发现:拆除挡圈前的电磁阀在通电后0.001 s内,主阀背压腔的压力从35 MPa下降至2.5 MPa附近,但蓄能圈的背压腔在整个打开过程中压力基本维持不变;而拆除挡圈后的电磁阀在通电后,主阀及蓄能圈的背压腔压力全程保持一致。

图13 安装挡圈后主阀及蓄能圈背压-时间曲线

图14 拆除挡圈后主阀及蓄能圈背压-时间曲线

这就解释了安装挡圈的电磁阀在打开过程中蓄能圈不运动的原因:在打开过程中,主阀及蓄能圈的驱动力为前后压差力。在入口压力维持不变的前提下,主要通过控制背压腔的压力来控制主阀及蓄能圈运动。安装挡圈后,挡圈所用材料为聚四氟乙烯塑料,在设计时会留有一定的过盈量,保证安装在阀体内部时,能与壳体及主阀紧密配合。在电磁阀打开过程中,蓄能圈背压腔的高压气体需流经挡圈与壳体、挡圈与主阀之间的配合面之后才能排往大气。由于该配合面的流通面积十分狭小,过小的流量令蓄能圈背压腔憋压,蓄能圈无法建立前后压差,造成作用在蓄能圈上的驱动力大幅降低,结合本身摩擦力作用,所以蓄能圈无法运动;而拆除挡圈后,蓄能圈背压腔与主阀背压腔直接相连,憋压情况不复存在,所以蓄能圈能保持较快的加速度,始终与主阀保持1.1 mm的安装间隙。

3 主阀-蓄能圈冲击计算

前面已经对挡圈影响蓄能圈运动的机理进行了分析,仍需对主阀碰撞蓄能圈的过程进行定量计算,以证明该机理会引起蓄能圈失效。

在LS-DYNA显示动力学分析软件中建立主阀-蓄能圈碰撞模型,对主阀冲击蓄能圈的过程进行数值仿真,以得到蓄能圈的受力情况。

在建立有限元模型之前,需先建立合适的几何模型。根据文献[5]的相关研究,直接用三维实体来模拟蓄能圈的方法精度较高,但计算方法过于复杂,故采用变壁厚二维等效弹簧模型来模拟三维蓄能圈,等效的数据来源自三维弹簧力学特性曲线,该曲线由数值计算得到。

使用该方法得到蓄能圈及主阀的二维轴对称模型,并以此为基础,建立相应的有限元模型,如图15所示。

图15 等效蓄能圈及主阀有限元模型

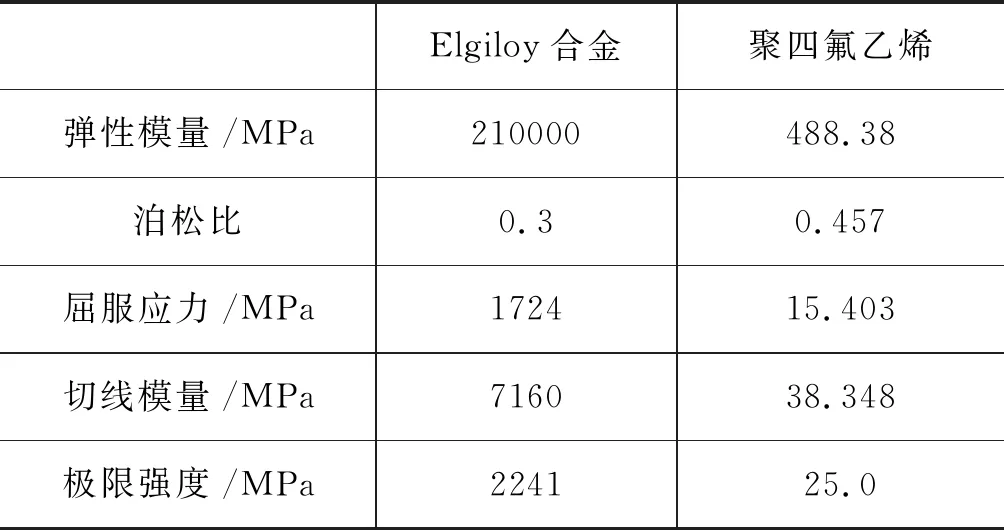

在上述有限元模型中,壳体及主阀使用刚体模型;蓄能圈中的金属弹簧原材料为Elgiloy合金,非金属包覆原材料为聚四氟乙烯(Polytetrafluoroethylene,PTFE)。在进行仿真计算时,选用双线性等向强化模型,Von Mises屈服准则。具体参数如表2[12-13]所示。

表2 蓄能圈材料参数

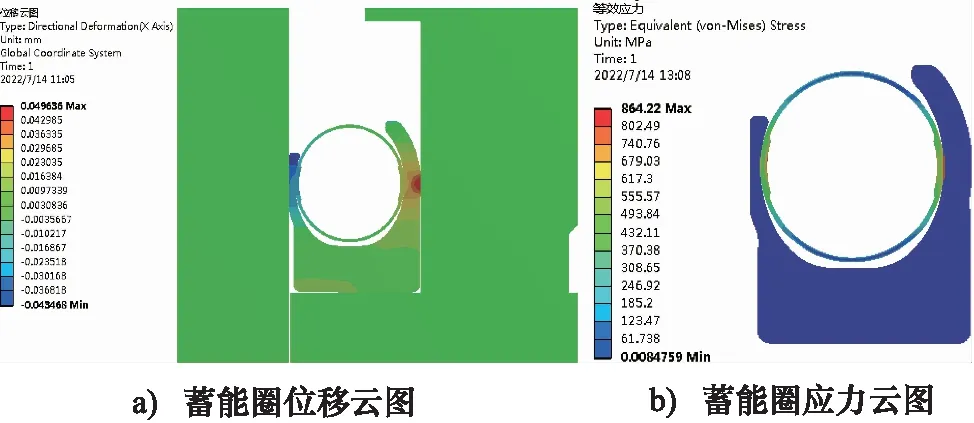

蓄能圈在安装至电磁阀内部时会存在一定的预压缩,所以会引入安装预应力。为较精确地计算蓄能圈在冲击过程中的受力工况,应先对该预应力进行计算,并在此基础上进行冲击仿真。图16给出了自由状态的蓄能圈安装至电磁阀内部后的位移云图及等效应力云图。由该图可知,蓄能圈在安装后,内圈向外扩张了0.04964 mm,而外圈向内压缩了0.0435 mm;最大等效应力为864.22 MPa,位置处于金属弹簧与PTFE包覆的接触面上。

图16 蓄能圈安装位移及应力云图

另外,通过输出PTFE包覆-壳体接触对之间的反力可以得到蓄能圈与壳体、主阀之间的径向力,为646.59 N。由于PTFE具备一定的自润滑性,与不锈钢之间的摩擦系数较小,可取为0.08。按此参数估算,蓄能圈在主阀内部的滑动摩擦力应为51.7 N,与表1中的实测值基本一致。

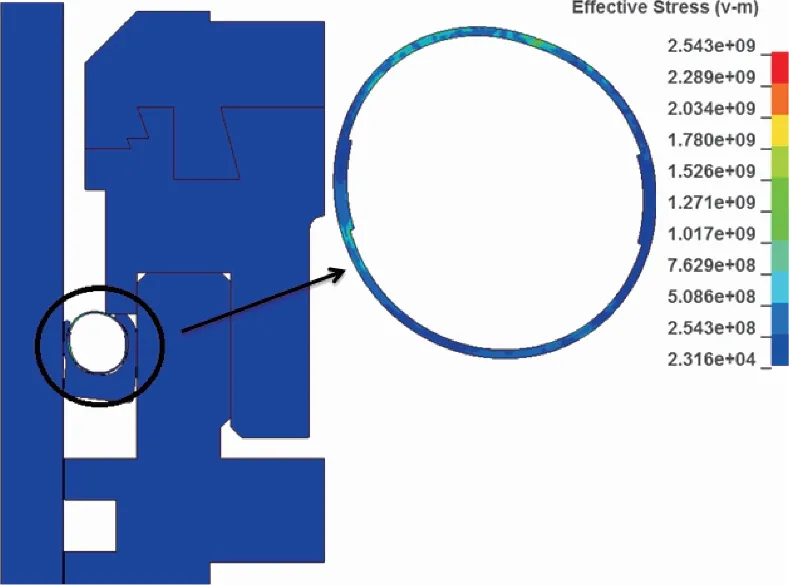

在完成装配过程的仿真计算后,设置壳体外侧面为固支,主阀y向初速度为-12.24 m/s。以此为边界条件提交计算,最终得到电磁阀打开过程中蓄能圈金属弹簧的受力情况,如图17所示,其与主阀的接触点在打开过程中的最大等效应力达到了2543 MPa,已超过Elgiloy合金的极限强度,所以有可能被压溃。

图17 打开过程中蓄能圈最大等效应力

4 结论

本研究基于冷氦电磁阀带挡圈及不带挡圈的AMESim数学模型的计算结果,分析了挡圈影响蓄能圈运动的机理,并将该结果作为边界条件,在LS-DYNA软件中建立主阀-蓄能圈冲击模型。模型计算结果表明:挡圈的节流效应使得蓄能圈的背压腔憋压,导致阀门开启时蓄能圈的驱动力大幅降低,主阀冲击蓄能圈致使后者发生结构失效。该机理也很好地解释了低温下该电磁阀可以正常工作的原因:聚四氟乙烯塑料的热膨胀系数比壳体及主阀所用的不锈钢要高出13倍[14],致使低温下挡圈与壳体之间的间隙变大,起到了类似去除挡圈的作用。因此,在进行动密封设计时,需充分考虑冗余密封的合理性,防止带来类似的问题。