集成电路用气动隔膜阀流体特性的数值研究

唐金鑫, 李培源, 陈 波, 周临震

(1.盐城工学院机械工程学院, 江苏盐城 224051; 2.中国科学院微电子研究所, 北京 100029)

引言

阀门是集成电路湿法工艺装备的重要组成部分,负责运输化学品(酸、碱、有机溶剂)与去离子水等介质,控制着管道流动的开断和输出剂量的大小。湿法工艺是利用管阀件运输的上述介质对晶圆表面进行刻蚀、清洗等处理,其制程需避免颗粒、金属离子等污染物带来的工艺缺陷,对芯片的良产率起到至关重要的作用[1-2]。

集成电路用液路控制阀门多为气动隔膜阀,通过压缩空气实现对阀门开度的控制,省去了人工的频繁开闭操作。对阀门流阻特性和内部流场特性的研究可以加深开发人员对阀门产品相关特性参数的了解,有利于对后期阀门性能的提升与设计优化指明方向。

随着有限单元法、有限体积法等数值技术的发展,流体模拟软件为阀门流阻特性研究和内部流动的可视化分析提供了有利的工具。XIA Q等[3]为了改善锥阀的内部流场特性,在流道的两处折弯处分别倒了R3和R5的圆角,并利用Fluent软件对前后两种结构的锥阀内部流场进行了仿真,分析其压力分布云图、速度矢量云图和流场湍动能分布云图,发现结构优化后的锥阀负压面积减小、进出口压降减小、最大湍流动能降低、振动降低、能量损失降低,即在相同进出口的条件下,结构优化后的锥阀性能优于传统模型。FILO G等[4]为了降低止回阀的压力损失,通过钻孔改变了流道结构,并使用Fluent软件对两种流道结构的止回阀进行了仿真,分析其速度和压力的分布云图,发现优化后的阀门最大流体速度降低了约30%,压力损失亦降低了30%~40%。张逸芳等[5]提出了一种运用CFD仿真计算DN100隔膜阀流量系数的方法,分析了隔膜阀流量系数仿真计算结果及其计算精度。已有文献对阀门的研究大多采用二维平面模型和简化的三维模型,本研究采用非简化3D流体域模型,该计算策略能够识别几何模型所有的3D细节,较好的提高研究精度[6]。

为了研究自主设计的集成电路用隔膜阀的流阻特性和内部流场特性,本研究基于计算流体力学方法,采用CFD软件对集成电路用隔膜阀的内流道进行了全三维数值计算和分析,为后续优化设计提供了参考。

1 计算流体力学基础

1.1 质量守恒方程

质量守恒方程亦叫连续性方程,所有流动问题都满足质量守恒定律,即单位时间内流体微元体中质量的增加量等于同一时间间隔内该微元体的流入量,微分表达式为:

式中,υ—— 流体速度矢量

Sm—— 质量附加项

1.2 动量守恒方程

动量守恒方程亦称Navier-Stokes(N-S)方程,表示流体动量变化与外力之间的关系,其微分表达式为:

式中, p —— 静压

μ—— 流体的运动黏度

Fi——i方向上的外部体积力

1.3 湍流模型方程

湍流模型选择Realizablek-e模型,其在Standardk-e模型上进行了改进,采用了新的湍流黏度公式,且满足对雷诺应力的约束条件,因此可以在雷诺应力上保持与真实湍流的一致性[8]。

2 集成电路用气动液体隔膜阀的工作原理

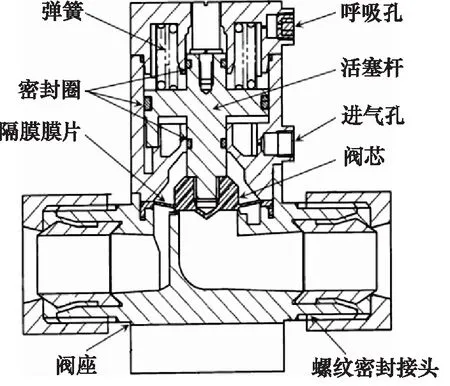

如图1所示,为集成电路用气动液体隔膜阀的典型结构示意图。主要由弹簧、密封圈、活塞杆、进气孔、呼吸孔、隔膜膜片、阀芯、螺纹密封接头和阀座组成。这是一种常闭阀,在未工作时,弹簧自然拉伸,压动活塞杆将阀芯抵在阀座的阀口处实现密封,阀门关闭。当阀门工作向进气孔充气时,进气孔所处的下腔室气压逐渐增大,此时活塞杆顶着弹簧的张力缓缓上升,带动阀芯逐渐远离阀座的阀口处,阀门打开。

图1 集成电路用气动隔膜阀的典型结构示意图

3 流场模型的建立及参数设置

3.1 流体域的抽取

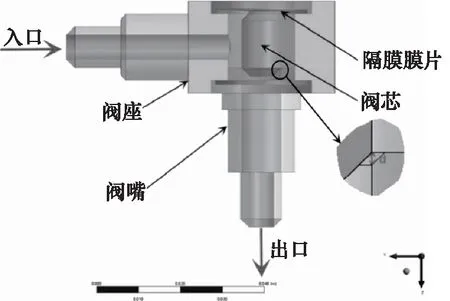

本研究的阀门流道部分由隔膜膜片、阀芯、阀座和阀嘴组成,图2所示为阀门流道部分的结构图。隔膜阀依靠膜片带动阀芯竖直移动,改变阀芯距离阀座的距离,从而实现开度的变化。本研究所建阀门模型的开度分别为0.3, 0.6, 0.9, 1.2, 1.5, 1.8, 2.1, 2.4, 2.7, 3.0 mm,其中3.0 mm即为全开,分别依次定义为阀门开度的10%,20%,30%,40%,50%,60%,70%,80%,90%,100%。

图2 阀门流道部分的结构图

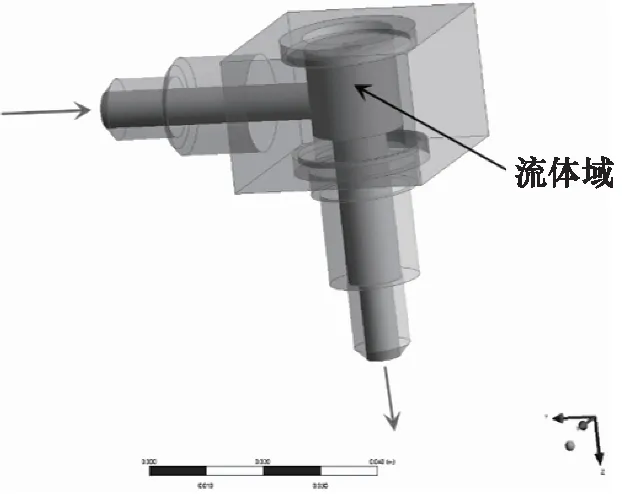

用三维建模软件SolidWorks建立流道部分的装配体模型,并导入到ANSYS DM中进行流体域的抽取,如图3所示为抽取好的非简化3D流体域模型。

图3 非简化3D流体域模型

3.2 网格模型划分及网格无关性验证

网格划分是数值模拟中关键的一个步骤,其质量的好坏不仅关系到数值模拟的求解速度,同时还会直接影响计算求解的精度[9]。

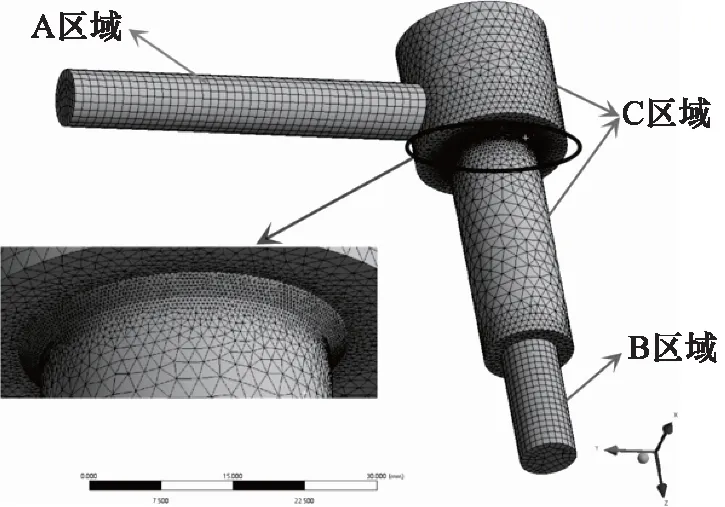

将抽取好的3D流体域模型导入ANSYS Workbench的Mesh模块中,采用混合网格的划分方法,将流体域切分为A、B、C三个区域。其中,可扫掠的A、B区域划分为六面体网格,不可扫掠的C区域划分为四面体网格。 因阀芯附近和流道拐弯部分数值变化梯度较大,故对其进行线性局部网格加密以提高求解精度。如图4所示为开度0.6 mm时的网格划分。

图4 网格划分

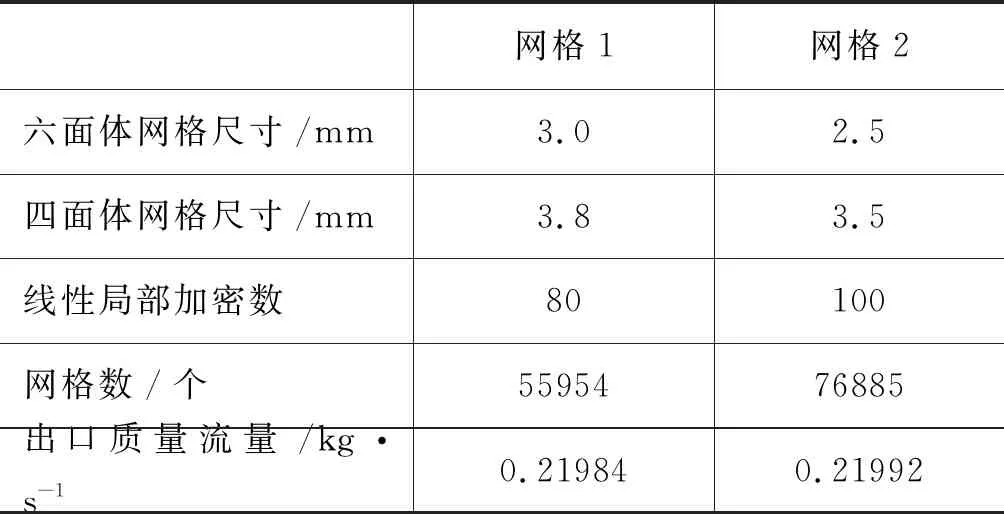

经Mesh Metric检查,Element Quality的平均值为0.83615,Skewness的平均值为0.23168,网格质量参数已符合流体仿真计算的使用要求,此时网格数量为131142。然而网格数不是越多越好的,过多的网格数只会占用大量的计算机资源和时间。出口质量流量常被用来监测计算的收敛,亦被用来检验网格独立性[10-16]。为了得到合适的网格划分参数,选取60%开度的模型进行网格无关性的研究。如表1所示为不同网格密度下的出口质量流量。

表1 不同网格密度下的出口质量流量

可以发现,网格2与网格1的出口质量流量的变化率为0.04%不到,故网格1的网格密度满足了网格独立性的要求。

3.3 边界条件及相关流体参数的设置

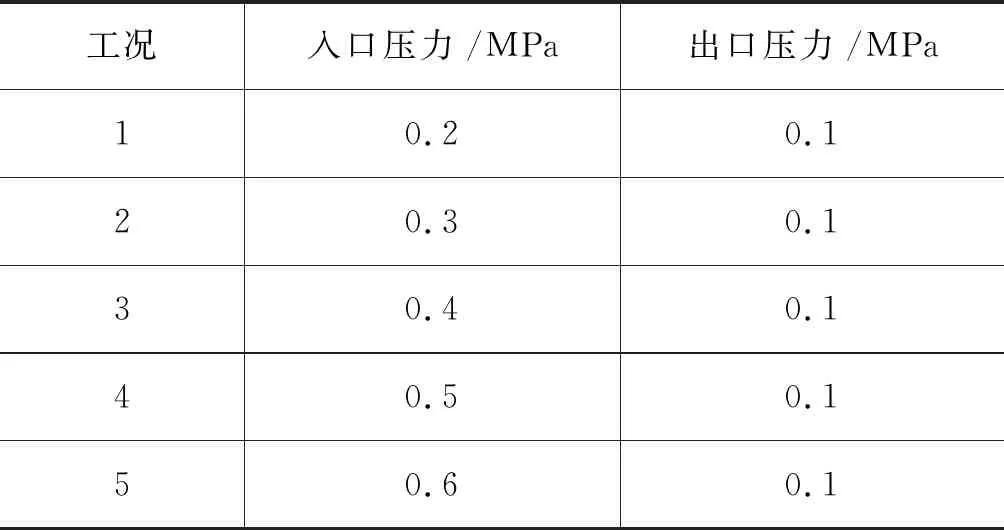

为了使计算结果具有较好的收敛性和准确性,边界条件各参数的设置格外重要。本研究采用压力入口pressure-inlet和压力出口pressure-outlet,出口压力为一个大气压,湍流强度经计算设置为0.06。如表2所示为阀门的5种参数工况。

表2 阀门工况参数

管道的流体材料为去离子水(不可压缩的理想流体),在常温下的密度为997 kg/m3。

3.4 求解器的设置

本研究采用基于压力法的稳态求解器,因为其具有良好的求解不可压缩流的能力。在使用分离求解器时,压力-速度的关联形式有SIMPLE、SIMPLEC和PISO。PISO用于非稳态计算,SIMPLEC稳定性较SIMPLE好,故本研究选择SIMPLEC求解。同时为了提高计算精度,离散格式中的动量、湍流动能和湍流耗散率均选取二阶迎风格式。

4 结果与分析

4.1 流阻特性分析

流阻特性是阀门的主要性能参数。流量系数越大,阀门的流通能力越好。相反,流阻系数越大,阀门的流通能力越差,流过阀门的压力损失越大[17-21]。

1) 流量系数

流量系数是一个无量纲的量,常用KV表示,定义为阀门前后压差在0.1 MPa,温度为5~40℃的水每小时通过阀门的立方米数,计算公式如下[9]:

式中, Q —— 体积流量,m3/h

ρ —— 流体密度,kg/m3

Δp —— 阀门两端压差,10-4MPa

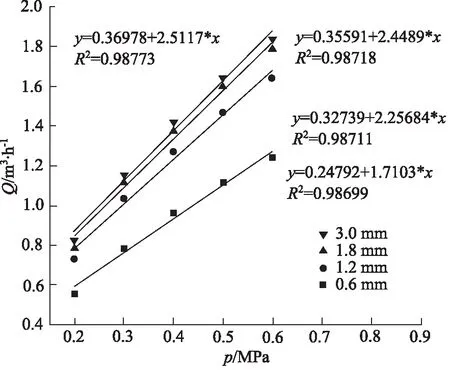

根据计算,得出了分别在20%,40%,60%,100%开度下的压力-出口流量特性曲线图,如图5所示。通过线性拟合分析发现,当开度d一定时,阀门出口的体积流量与入口压力具有极高的线性相关性。且当开度d为1.8mm时,此阀的流量接近饱和。

图5 不同开度下的压力-流量特性曲线

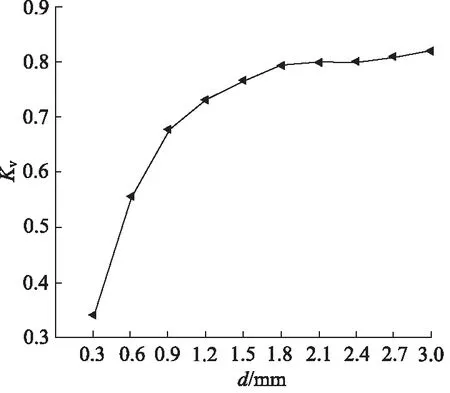

通过式(3)计算出此阀的流量系数曲线图,如图6所示。随着开度的增加,流量系数呈对数级增大,为快开流量特性[18]。

图6 开度-流量系数曲线图

2) 流阻系数

流阻系数是一个无量纲的量,当流体流过阀门结构时,在阀门过流断面的节流作用下,阀门及其下游管道的内部将出现一系列的涡流结构,从而引起流体流速的再分配,造成局部能量损失[9,22-24]。工程上常采用流阻系数来描述流体在阀门内的损失情况,其数学表达式为[17]:

式中,Δp —— 阀门两端压差,10-1MPa

ρ —— 流体密度,kg/m3

ν —— 管道中介质的平均流速,m/s

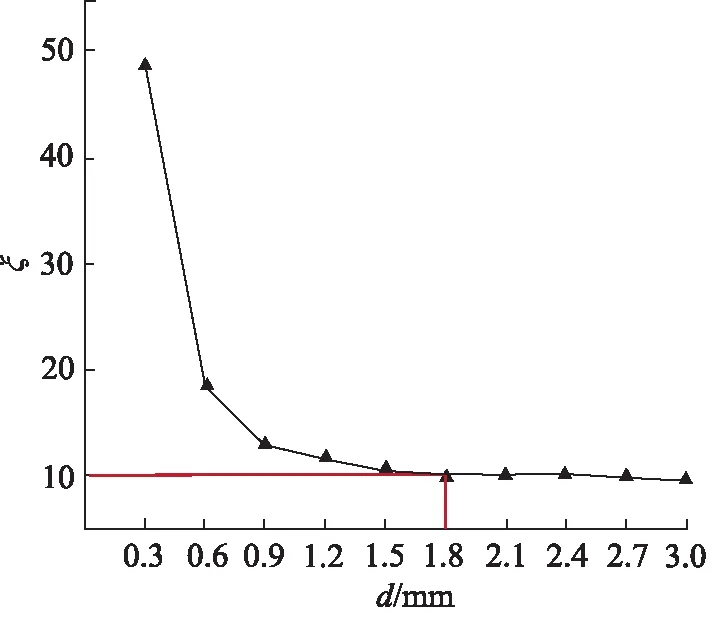

通过式(4)可以计算出此阀的流阻系数,如图7所示。当阀的开度在0.3~1.8mm时,随着开度的增加,流阻系数呈现反比例式减小的趋势,且在开度为1.8mm后,流阻系数变化不明显。

图7 开度-流阻系数曲线图

综上所述,使用此阀应优先选择1.8 mm开度,且此时阀芯膜片的变形量较少,此研究对延长隔膜阀的阀芯使用寿命具有积极意义。

4.2 内部流场特性的分析

阀门内部流场形状及其变化规律决定了阀门能否达到预期的性能。为了获得更好的外在调控能力,对阀门的流场特性进行分析便显得格外必要[25]。

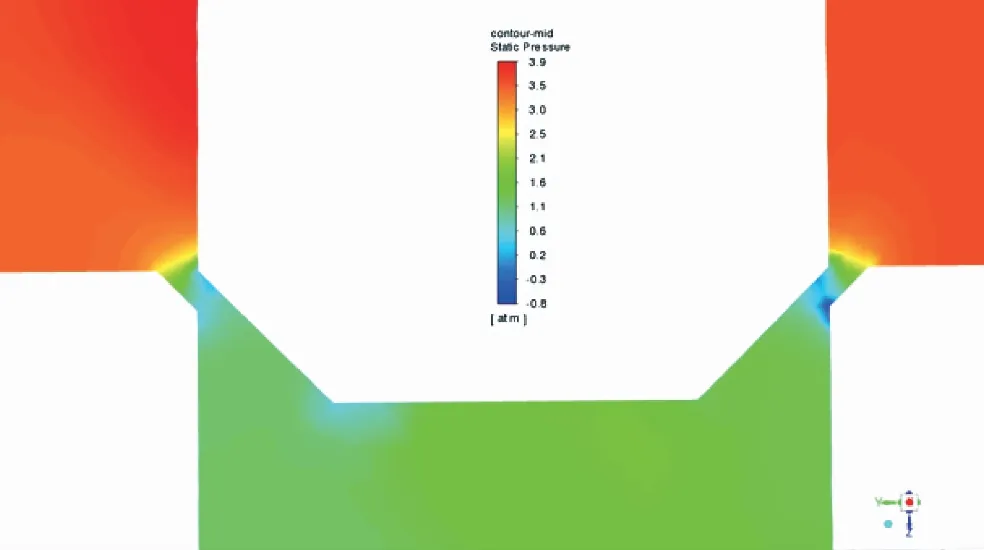

1) 压力特性分析

图8为不同开度下的压力分布云图。从图8a可以看出,当阀门开度较小时,流体大多在阀芯前后滞留,形成了大面积的高压区,而阀芯底部因可通过的流体很少导致压强较小。阀芯前后与阀座之间为节流面积突变处,产生了较大的压力梯度。当开度增大后,如图8b、图8c所示,阀芯前的高压区面积大大减小,阀芯后的高压区甚至已经消失,阀芯与阀座之间的压力梯度亦因节流面积增大而降低。阀芯底部的压力回升,尤其是后部最为明显,如图8c所示。

a) d=0.6 mm

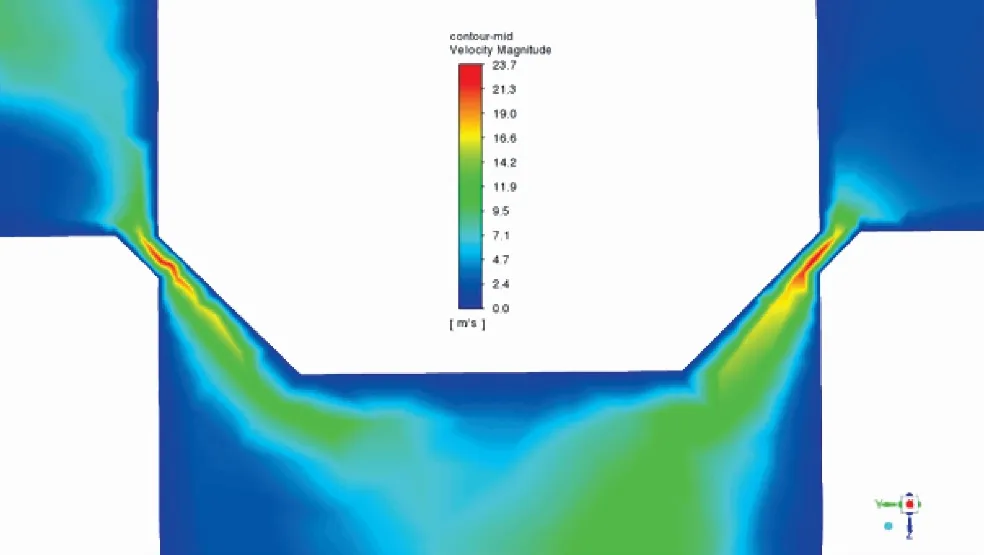

2) 速度特性分析

图9为不同开度下的速度分布云图。从图9a可以看出,当阀门开度较小时,管道前端来流经过阀芯与阀座的狭小间隙,流体高速的流过,在阀芯底部的前后端形成了狭长的高速射流带,这会导致阀芯受到流体的冲击。当开度增大,如图9b、图9c所示,阀芯后端的高速射流带逐渐消失,前端高流速带的长度逐渐减小,仅延伸到阀芯底部。

a) d=0.6 mm

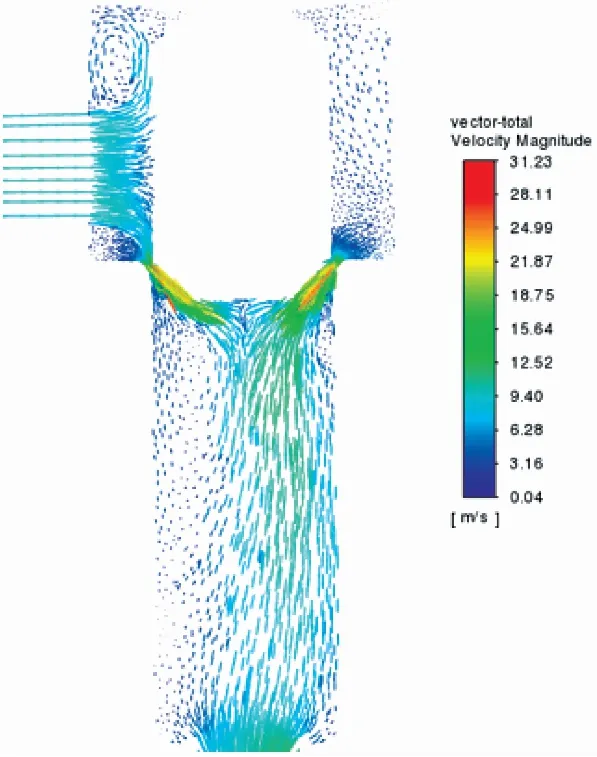

3) 流动迹线分析

如图10所示为不同开度下的流动迹线图。流体从入口流入遭受了阀芯圆柱面的首次物理阻隔后,一部分流到了阀芯顶部的封闭区域,形成了回流。剩下的部分流体在流经阀座后产生了物理碰撞,于管道下游的前端面形成回流。随着开度的增大,节流面积亦逐渐增大,管道下游的回流面积得到了改善。如何通过对流道结构进行优化从而改善阀芯顶部的回流问题是将来研究的一个方向。

a) d=0.6 mm

上述分析表明,流体最大流速出现在阀芯与阀座的节流口处,这是由于流体在流经阀座时节流面积突然减小造成的。比对压力云图和速度云图,阀腔内部的压力变化与速度变化相对应,直观的说明了流速变化是产生压差的重要因素。这符合伯努利定律[26],当流体的流速增大时,流体的动能增大,流体的静压减小。

5 结论

本研究对自主设计的集成电路用隔膜阀进行了其流阻特性和内部流场特性的数值分析,得出了以下结论:

(1) 当开度一定时,通过线性拟合分析发现,阀门出口的体积流量与入口压力具有极高的线性相关性。且在开度为1.8 mm时,流量达到饱和;

(2) 随着开度的增加,流量系数呈对数级增长,流阻系数呈反比例式减小,此阀门为快开流量特性。且在阀的开度超过1.8 mm后,流阻特性变化不明显。故本研究建议此阀使用开度为1.8 mm,在流量特性最大化的同时,控制了阀芯膜片的形变量,有利于提升阀芯的使用寿命;

(3) 阀芯与阀座的间隙为压强与流速的突变处,此处流速激增,压力梯度大,符合伯努利定律。此处阀芯会受到较大的流体冲刷,为后续阀芯结构的优化指明了方向;

(4) 阀芯顶部会持续出现回流,如何通过对流道结构进行优化减小回流是将来的一个研究方向。