战斗部熔铸装药精密成型工艺参数优化方法

李全俊,杨治林,岳 显,郭进勇,李 昂

(中国兵器装备集团自动化研究所有限公司, 四川 绵阳 621000)

0 引言

战斗部熔铸装药成型是将低熔点的载体炸药加热熔化,加入高能炸药组分混合形成淤浆后,注入模具或弹体,经冷却、凝固成具有一定形状尺寸和力学强度药柱的装药方法,具有适应性强、装药效率高、制造成本低等优点,是主流装药工艺之一。熔铸装药成型涉及物态、热量、体积等多种变化,经历降温、相变、晶体形成和成长等,是一个复杂的传热、传质过程,涉及温度、压力、速度等多个工艺参数,不同的工艺参数在成型过程的各个阶段相互作用,装药成型系统面临非线性、多时滞、强耦合、高纬度等挑战,装药过程数据存在动态多样性、数学物理意义不明确等问题,无法采用传统构建精确数学模型的方式来实现工艺参数的精准调控。

西方国家在相关技术领域对我国严密封锁,我国现有弹药生产企业在战斗部熔铸装药成型生产过程中主要沿用传统经验,对工艺参数和成型质量之间演化规律、变化机制还缺乏有效的方法,在工艺参数的设定上依赖操作工艺人员的经验和基于试验的枚举法为主,在成型质量的研究上基本采用静态观察、模拟实验和破坏性检验相结合的方法,无法预测成型质量对工艺参数进行动态优化调整[1]。尤其在面对多个工艺参数组合时,参数优化的成本高、周期长、盲目性较大,一旦某个工艺参数设定不当,就会在药柱中形成气泡、孔隙、裂纹等缺陷,严重影响弹药的综合作战效能和使用安全性[2]。为解决上述不足,提出一种基于数字孪生的熔铸装药成型工艺参数在线智能优化方法为实际生产提供决策支撑。

1 熔铸装药成型工艺分析

1.1 成型质量影响因素

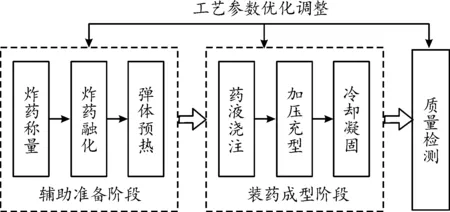

熔铸装药成型生产过程主要包括辅助准备、装药成型、质量检测3个主要工序,工艺过程如图1所示。在装药成型过程中,工艺参数的调整主要通过质量检测装置对成型质量缺陷进行统计分析,根据分析结果优化成型过程工艺参数,反馈到实际生产设备中进行控制,实现战斗部熔铸装药精密成型和提高生产效率。

图1 熔铸装药成型工艺流程

熔铸装药成型质量主要包含装药密度和密度差2个重要指标,实际生产中要求装药密度越大越好,密度差越小越好[3]。在熔铸装药成型生产过程中,影响战斗部装药成型质量的因素是多方面的,在炸药配方、生产设备、车间环境、操作人员等固定的条件下,工艺参数是影响战斗部成型质量最重要的因素,主要包括炸药注液温度、水浴凝固护理温度、水浴水位上升速度、凝固压力、弹体预热温度、保压时间、生产环境温度等,工艺参数类型众多且各个工艺参数之间相互关联。

成型工艺参数的控制导致药柱中出现的孔隙、裂纹等缺陷的大小和分布不同,最终影响装药质量就体现在装药密度和密度差2个指标上。根据生产数据和仿真分析发现,由于多个工艺参数在成型过程中相互耦合作用,单一的优化装药密度或密度差某个质量目标时,会导致另一个质量目标性能下降,同时满足两个装药质量目标最优的工艺参数组合无法通过传统方法得到[7]。

1.2 成型工艺多目标优化模型

通过分析,由于熔铸装药成型过程中炸药的冷却凝固状态是随时间动态变化的,该过程除了受炸药各组分本身的理化和力学性质影响外,主要受熔铸炸药成型过程内部温度场的影响,其状态变化直接与装药成型质量息息相关,通过数字孪生平台的动态映射能力可实时获取炸药内部温度场状态。为充分考虑时间维度上成型工艺参数对成型质量的影响,选取熔铸炸药成型过程内部温度场状态作为装药成型过程变化的主要表征因素,成型过程多个工艺参数的组合优化实质上转化为动态多目标的优化问题。选取炸药注液温度Tz、弹体预热温度Tr、水浴凝固护理温度Th、水浴水位上升速度V、凝固压力P共5个工艺参数为输入变量,以熔铸装药成型后药柱的装药密度ρ(x)、密度差λ(x)共2个质量性能指标为输出目标函数,构建的装药成型工艺参数多目标优化模型为:

(1)

式中:ae(e=1,2,…,5)为对应输入变量(Tz,Tr,Th,V,P)的取值下限;be(e=1,2,…,5)为对应输入变量(Tz,Tr,Th,V,P)的取值上限。

2 方案的设计与实现

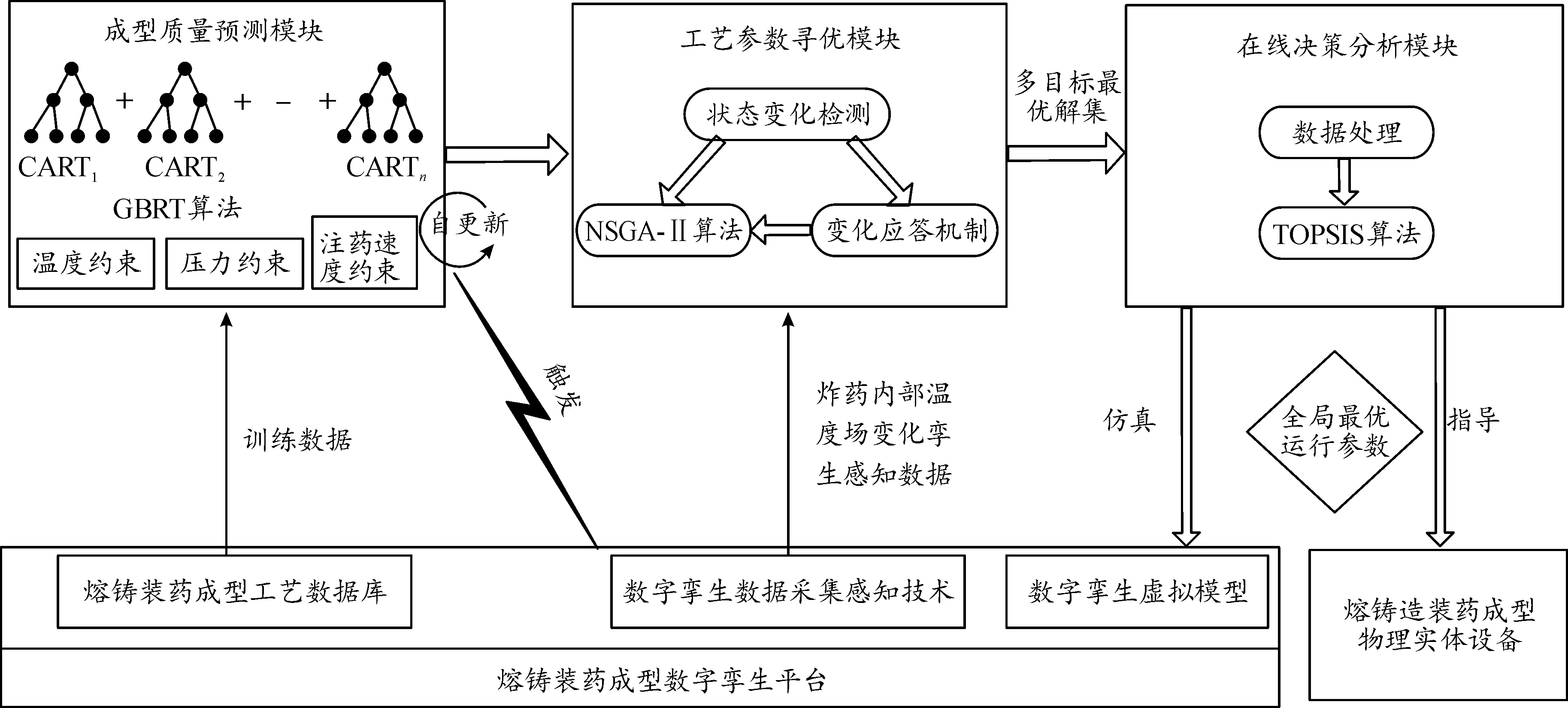

基于数字孪生的熔铸装药成型工艺参数在线智能优化系统架构如图2所示,主要由成型质量预测模块、工艺参数寻优模块、在线决策分析模块、数字孪生平台、物理实体设备5个部分组成[8-9]。首先利用熔铸装药成型生产、试验、仿真等数据,采用基于CART分类回归树的GBRT算法拟合成型工艺参数与成型质量之间的非线性关系,构建成型质量耦合预测模型;其次选取熔铸炸药成型过程内部温度场状态作为装药成型过程变化的主要表征因素,建立基于数字孪生的成型工艺参数动态多目标优化策略,通过数字孪生数据感知技术,监测炸药内部温度场状态的变化并快速调整动态多目标优化模型的参数,实现工艺参数在线寻优更加精准;最后通过决策分析算法,输出符合装药密度以及密度差两个指标全局最优的工艺参数,并通过几何层、物理层、行为层、规则层4个维度构建的熔铸装药成型过程数字孪生虚拟模型进行仿真验证[8],为实体设备生产过程提供指导。

图2 成型工艺参数优化方法框图

2.1 成型质量预测模型

在炸药配方、生产环境等特性参数固定的条件下,成型工艺参数与最终药柱成型质量之间存在特定的非线性关系,通过何种算法准确描述这种耦合关系直接决定最终工艺参数的优化效果。基于CART分类回归树(classification and regression tree)的GBRT算法(gradient boosted regression trees)具有处理数据类型多、拟合能力强、鲁棒性好的优点[10],因此采用该算法对成型工艺参数与成型质量之间的非线性关系进行拟合。设定炸药注液温度Tz、弹体预热温度Tr、水浴凝固护理温度Th、水浴水位上升速度V、凝固压力P共5个工艺参数为输入变量,成型后药柱的装药密度ρ(x)、密度差λ(x)2个指标为输出结果,通过拟合构建熔铸装药成型工艺参数与成型质量间的耦合预测模型。基于CART分类回归树的GBRT算法拟合输入变量与单个成型质量目标之间的关系步骤为[11]:

现金贷行业的进入壁垒并不高,同行竞争十分激烈。各大平台为了迅速抢占客源、扩张业务,在没有真正建立严格完善的风险管理体系前提下,而是以高利率来覆盖高风险,从而吸引投资者。在无抵押、无担保、高利率的情况下,平台用户信用层级进一步下沉,很多借贷者并不具备与借贷金额相匹配的偿还能力,却依旧多头借贷、重复授信、滚动借贷,从而进一步放大了现金贷行业风险,违约率甚至要显著高于整个互联网金融行业的平均违约率。

(2)

1) 对弱学习器进行初始化,即使平方损失函数L为极小化的常数值,作为一个根节点的树:

(3)

2) 迭代计算过程

a) 迭代建立M棵提升树,对m=1,2,…,M(M表示迭代次数,即生成弱学习器的个数)。

b) 对每个样本i=1,2,…,N,计算平方损失函数L的负梯度在当前模型的值作为残差,残差值为:

(4)

c) 将式(4)得到的残差作为样本新的真实值,并将数据(xi,γim),(i=1,2,…,N),作为下棵树的训练数据,拟合得到一颗新的回归树fm(x),得到第m棵树对应的叶节点区域为Rjm,(j=1,2,…,J),其中J为回归树t的叶子节点的个数[10-11]。

d) 对叶子区域j=1,2,…,J,利用线性搜索,估计叶节点区域的值,使平方损失函数L极小化,计算:

(5)

K表示第m棵树的第j个节点中的样本数量。

e) 更新强学习器

(6)

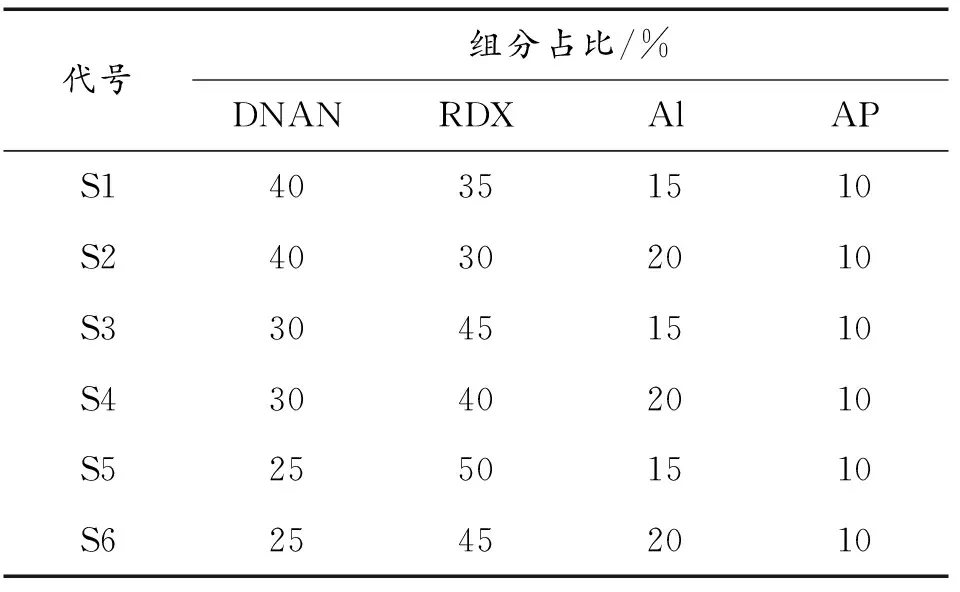

3) 得到最终的学习器,即耦合关系模型

(7)

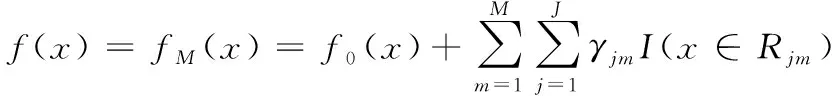

首先由熔铸装药工艺数据库提供30组训练数据集,根据式(2)—式(7)的算法流程,在提供的30组训练数据集基础上,分别采用GBRT算法、梯度提升决策树(gradient boosted decision trees,GBDT)算法、随机森林(random forest,RF)算法、支持向量回归(support vector regression,SVR)4种常用算法,针对装药密度ρ(x)、密度差λ(x)2个输出目标拟合输入输出关系,构成属于每种算法的预测模型,同时统计每种算法构建预测模型占用的时间。其次由熔铸装药工艺数据库提供10组验证数据集,对构建的预测模型的预测准确度进行测试。结果表明,采用GBRT算法构建预测模型所用的时间最短,建立的预测模型预测准确度与RF算法相当。

表1 成型质量预测模型用时与预测准确度

2.2 工艺参数动态寻优

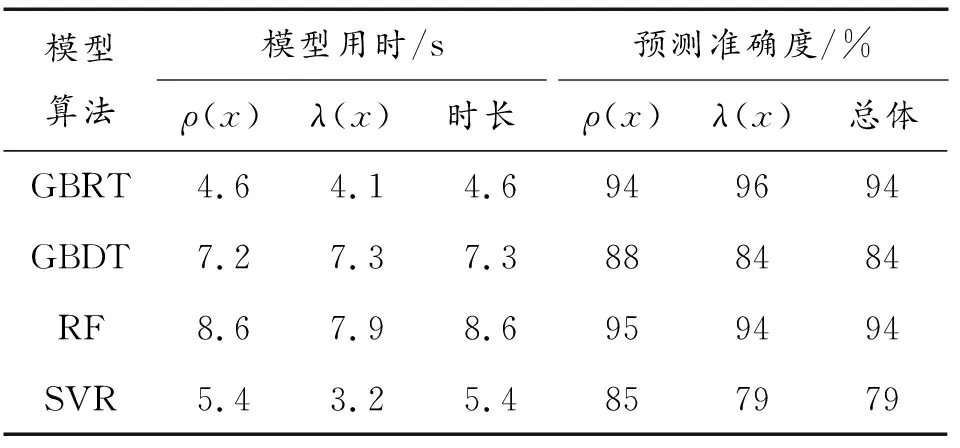

在熔铸装药成型过程中,根据当前熔铸炸药成型过程内部温度场状态确定最佳成型工艺参数,来提高装药密度和减小装药密度差,传统静态多目标优化算法难以兼顾整个成型过程。采用DNSGA-Ⅱ-A动态多目标优化算法(dynamic non-dominated sorting genetic algorithm-Ⅱ-A),在时间维度上分析整个成型中工艺参数变化对装药质量的影响[12],建立基于熔铸炸药成型过程内部温度场状态为表征的工艺参数动态多目标优化模型,其算法如图3所示。

图3 成型参数动态多目标优化流程框图

状态变化检测:熔铸装药成型凝固过程具有时变特性,主要体现在炸药内部温度场状态变动方面,将成型过程中炸药内部温度场状态变化作为装药质量性能的表征因素,熔铸装药数字孪生平台中的数据实时感知模块对炸药内部温度场状态变化进行检测,判断状态变化是否达到设定阈值,达到阈值则启动应答。选用光纤光栅传感器对熔铸炸药成型过程内部温度进行多点全方位动态检测,光纤光栅传感器的布置采取立体纵横布置,在中心对称的情况下沿弹体纵向和横向平均分布。

状态变化应答:炸药内部温度场状态变化触发应答机制时,当前炸药内部温度场状态下最优工艺参数解集的小部分个体随机重新初始化,通过引入新状态来实现种群的多样性,将得到新的种群作为初始种群。

静态多目标优化:在短时间内(如2~3 min)炸药凝固状态变化十分缓慢,属于准静态过程,因此在短时间内炸药温度场状态是确定不变的,此时成型工艺参数的优化转化为一个静态多目标优化问题[13],采用NSGA-Ⅱ算法(fast elitist non-dominated sorting genetic algorithm)快速求解获得在当前炸药内部温度场状态下的Pareto最优解。

2.3 工艺参数智能决策分析

在参数动态寻优模块中输出的是在某个时间内特定的炸药凝固状态下得出的成型工艺参数Pareto最优解集,更注重于部分时间段内装药成型质量的效果最优,而不是整个装药成效过程全局最优,需要对局部工艺参数Pareto最优解集进行分析排序,从而输出全局最优的工艺参数解[14]。采用TOPSIS理想解相似度顺序偏好算法(technique for order preference by similarity to ideal solution),实现面向多目标优化的整个成型过程工艺参数智能决策[15]。基于TOPSIS算法的工艺参数决策分析流程如图4所示。

图4 基于TOPSIS算法的工艺参数决策分析流程图

首先将原始数据矩阵正向化处理,熔铸装药成型质量主要包含装药密度和密度差(装药的密度均匀性)2个重要指标,装药密度ρi要求越大越好,密度差λi要求越小越好。对于密度差λi正向化处理过程为[16]:

(8)

其次对数据标准化处理,假设有n个待评价的方案,装药密度ρi和密度差λi共2个评价指标,记标准化后的矩阵为Z,经过正向化处理和标准化处理的评分矩阵Z,矩阵中的数据全是极大型数据。

(9)

然后计算每个方案各自与最优解和最劣解的距离,与最优解的距离:

(10)

其中:

与最劣解的距离:

(11)

其中:

最后根据最优解和最劣解按式(12)计算得分Si,并对Si的值按大小排序,值越大,排名越靠前。当Si最大取最大值时,输出全局最优的成型工艺参数

(12)

3 试验结果分析

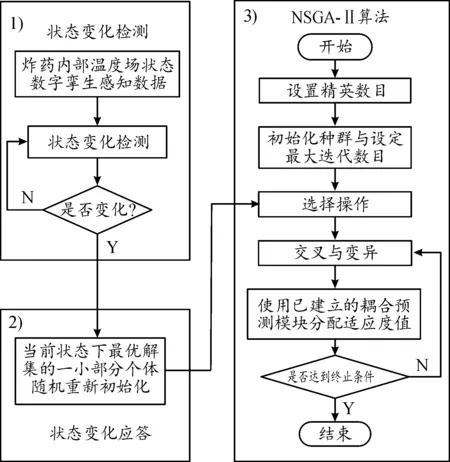

采用模拟战斗部壳体装填熔铸炸药,熔铸炸药选型采用在战斗部装药中广泛使用的DNAN基含铝炸药,主要配方组成如表2所示。模拟战斗部壳体材料为合金钢,壳体内径及高度尺寸为φ240 mm×450 mm,壳体厚度为20 mm,壳体热传导系数为48 W/(m·K)。

表2 试验用DNAN基含铝熔铸炸药主要配方组成

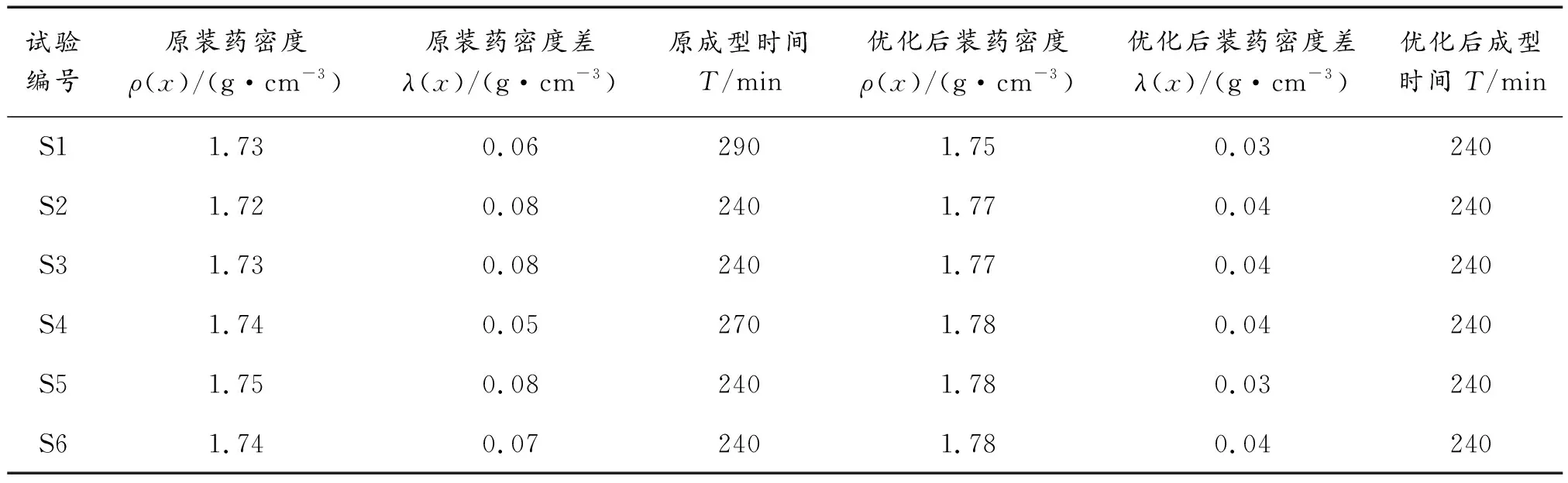

对6种不同组成配方的DNAN基含铝炸药进行熔铸装药成型试验,每组配方分别对注液温度、弹体预热温度、凝固护理温度、水位上升速度、凝固压力5个优化工艺参数进行统计后取平均值,优化前后的成型工艺参数对比如表3所示。从表3可以看出,优化后的工艺参数均对原有传统的成型工艺参数进行了调整。

表3 成型工艺参数优化前后对比

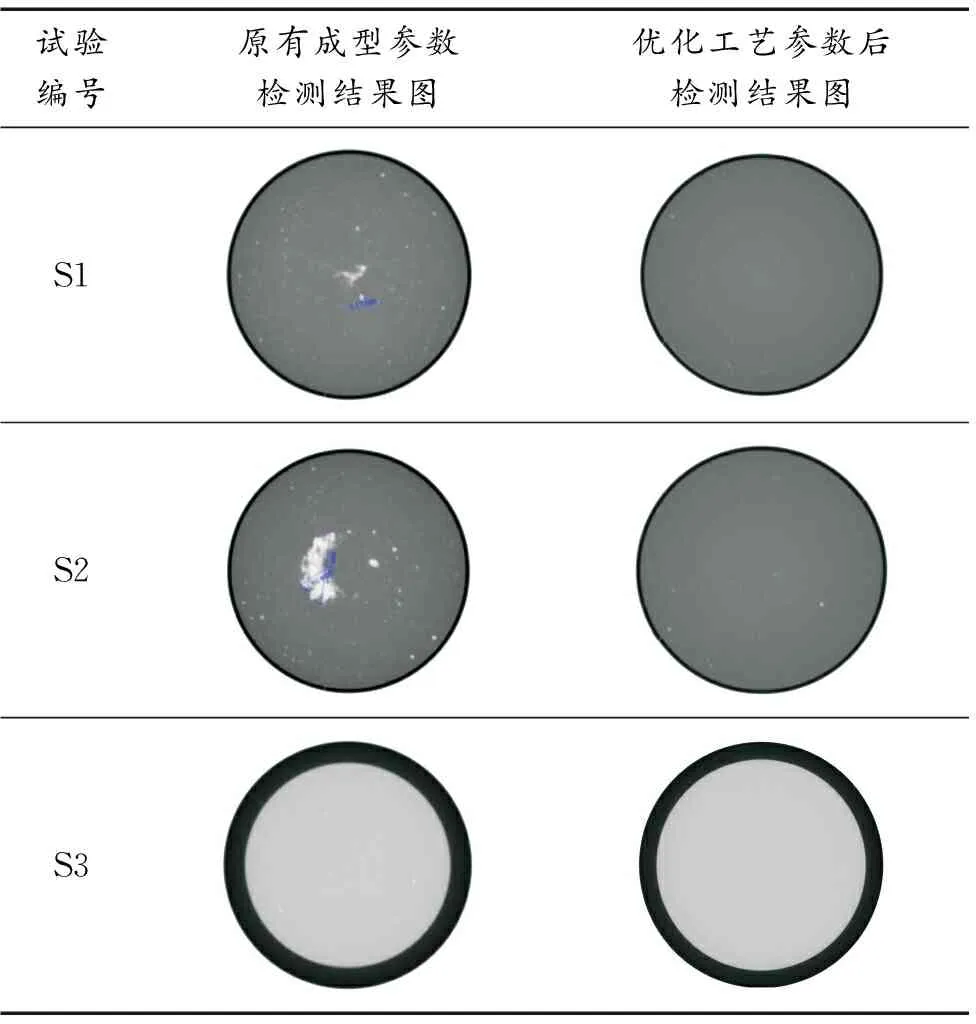

图5为试验过程中的DNAN基含铝熔铸炸药战斗部装药轴向剖切图。通过工业CT进行熔铸装药缺陷种类、量级检测,每种配方随机选择一组轴向剖切检测图片进行对比,工业CT检测结果对比图如表4所示。

从表4可以看出,工艺参数优化后的DNAN基含铝熔铸炸药战斗部装药经检测,裂纹、疏松等装药疵病明显减少,无直径≥10 mm的缩孔或气孔。

图5 DNAN基含铝熔铸炸药战斗部装药剖切图

表4 DNAN基含铝熔铸炸药战斗部装药CT检测结果

试验编号原有成型参数检测结果图优化工艺参数后检测结果图S4S5S6

基于GJB772A检测DNAN基含铝熔铸炸药战斗部装药密度、密度差,分别对装药密度、装药密度差、成型时间进行统计,优化前后的装药密度、装药密度差、成型时间对比如表5所示。从表5可以看出,优化后的平均装药密度ρi比优化前提高0.037 g/cm3、优化后的平均装药密度差λi比优化前减小0.033 g/cm3,优化后的平均成型时间T均≤优化前的成型时间,工艺参数优化后的装药质量明显得到提升。

表5 成型质量及时间统计分析结果

4 结论

本文提出一种基于数字孪生的熔铸装药成型工艺参数在线智能优化方法,主要结论如下:

1) 通过基于CART分类回归树的GBRT算法拟合工艺参数与成型质量之间的非线性关系,构建的耦合预测模型准确度高,是实现多个成型工艺参数在线优化的关键基础。

2) 采用基于数字孪生的DNSGA-Ⅱ-A成型工艺参数动态多目标优化策略,通过数字孪生数据实时感知技术,监测熔铸炸药成型过程内部温度场状态变化并及时有效地调整模型参数,工艺参数决策分析模块能快速输出全局最优成型工艺参数。

3) 试验证明:该方法能有效解决DNAN基含铝熔铸炸药装药成型过程多个工艺参数动态优化问题,相对传统方法能较快获得当前工艺条件下最优工艺参数,提升装药成型质量,具有一定的推广应用前景。