RLPG电液定量伺服加注系统设计与仿真研究

崔金彪,刘 宁,张相炎,孙明亮

(南京理工大学 机械工程学院, 南京 210094)

0 引言

再生式液体发射药火炮(RLPG)以液体燃料为能源,相对于传统固体发射药火炮,具有初速高,射速快,无级变初速等优点,有利于实现全自动装填。

液体发射药加注系统的加注速度和加注精度分别直接影响RLPG的射速和射击精度,为了实现RLPG的应用需求,其加注系统必须有足够高的加注速度和加注精度。党小宏等[1]确定了加注系统的初步设计方案,并建立了通用的理论模型,通过数值模拟指出了加注系统性能优化的主要难点;阎舜[2]设计了基于气压驱动的加注系统,柳海波[3]结合液压传动和气压驱动,通过直线电机控制发射药的加注量,他们均通过数字仿真技术验证了加注系统的可行性和可靠性;陈粒[4]设计了基于游动活塞变装药的加注系统方案和试验样机,通过步进电机控制发射药的加注量。

本文针对某大口径再生式液体发射药火炮设计电液定量伺服加注系统,对伺服控制系统建立数学模型,设计模糊滑模变结构控制器,并通过联合仿真的技术手段对加注系统的动态性能进行分析。验证了模糊滑模变结构控制在该RLPG电液定量伺服加注系统中的有效性、快速性、稳定性。

1 加注方案设计

1.1 总体方案设计

再生式液体发射药火炮的作战性能极大依赖于加注系统的性能。为了实现RLPG的自动快速装填,加注系统须以较高的加注精度将定量的液体发射药快速注入火炮贮液室中;能够灵活变装药;并且具有足够的安全性、稳定性和可靠性以适应战场恶劣的生存环境。

以上,笔者采用电液伺服技术,通过阀控定量缸对液体发射药实现精确定量,充分保障了加注系统的加注速度和精度。

1.2 系统组成与工作原理

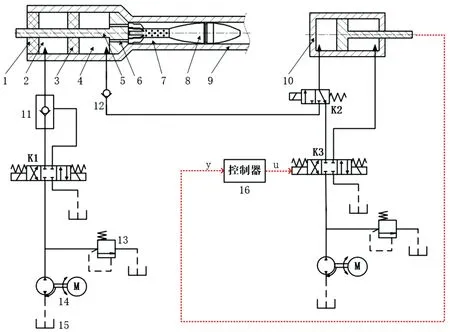

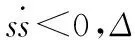

RLPG电液定量伺服加注系统组成如图1所示。

阀控定量缸选用单出杆非对称液压缸,其具有结构紧凑、成本低尺寸小的特点,无杆腔用于存储定量液体发射药,由于单出杆的工进速度小于速度,可以使得该RLPG加注系统的定量过程精度更高且加注速度更快。图1中K1为三位四通电磁换向阀,K2为二位三通电磁换向阀,K3为电液伺服阀。

加注系统的工作原理如下:

1) 复位过程:电磁换向阀K1右位工作,液体发射药进入调整室,变装药活塞和喷射活塞贴合,排出贮液室中气体。

2) 定量过程:电磁换向阀K2右位工作,设定期望的发射药量,所需发射药进入阀控定量缸无杆腔。复位和定量过程无冲突,可并行运行。

3) 加注过程:电磁换向阀K1左位工作,电磁换向阀K2左位工作,给定信号使得电液伺服阀K3右位工作且开度最大,将阀控定量缸无杆腔中的发射药快速推入火炮贮液室中;变装药活塞向后堵头方向运动,调整室中多余的发射药流回药箱。

4) 加注完成后,K1回到中位,等待发射;K2回到右位工作,提前定量下一次发射所需药量。

1-后堵头;2-调整室;3-变装药活塞;4-贮液室;5-喷射活塞;6-喷射孔;7-燃烧室;8-弹丸;9-身管;10-阀控定量缸;11-液控单向阀;12-单向阀;13-溢流阀;14-液压泵;15-发射药箱;16-控制器。

2 加注系统模型建立

2.1 电液定量伺服系统组成

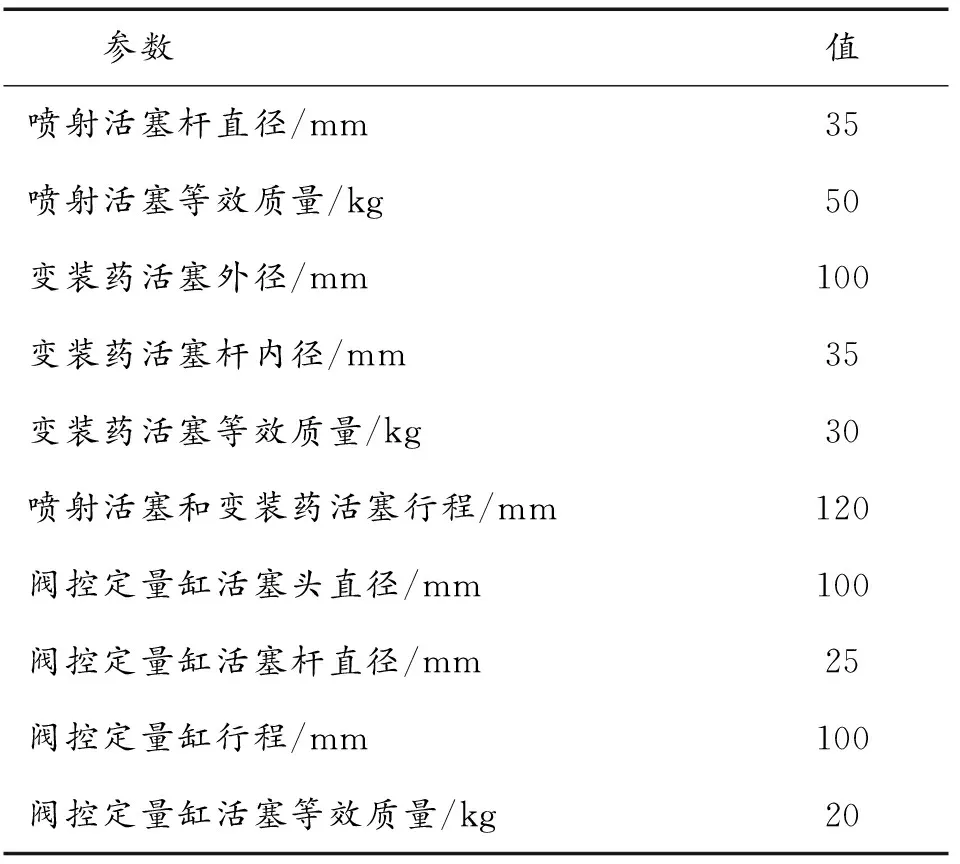

电液定量伺服系统是一个十分复杂的系统,需从其工作原理及组成进行数学建模。系统工作原理及组成如图2所示。

图2 电液定量伺服控制系统结构框图

可以将该伺服控制系统归纳为控制器、功率放大器、电液伺服阀、阀控定量缸、位移传感器5大部分。其中,伺服控制器是整个系统的关键部分。

2.2 电液定量伺服系统数学模型

电液伺服阀流量方程表示为:

忽视伺服阀的时滞和非线性特性,则伺服阀阀芯位移正比于控制输入电压u,可以表示为:

xv=kvu

式中:kv>0为伺服阀电气增益系数。

忽视管道内的摩擦损失以及外部泄漏,根据流经无杆腔的流量Q1和有杆腔的流量Q2,得到阀控定量缸内压力动态方程:

式中:V1=V01+A1y和V2=V02-A2y分别为阀控定量缸无杆腔有效容积和有杆腔有效容积;βe为体积弹性模量;A1和A2分别为阀控定量缸无杆腔和有杆腔的有效工作面积;y为负载位移;Ct为阀控定量缸内泄漏系数;P1和P2分别为阀控定量缸无杆腔和有杆腔的压力。

令QL=(Q1+Q2)/2,PL=P1-P2,可得:

(1)

将回油压力Pr=0代入流量方程式结合式(1)可得:

QL=kqxv-kpPL

(2)

式中:kp为流量压力系数。

惯性负载的动力学模型可描述为:

(3)

式中:m为惯性负载;b为粘性阻尼系数;fd(t)为其他未建模干扰,如非线性摩擦、未知干扰等。

综上分析,该电液伺服加注系统具有强非线性的特点,系统中存在诸多不确定参数,几乎无法获得其准确的数学模型。

3 模糊滑模变结构控制器设计

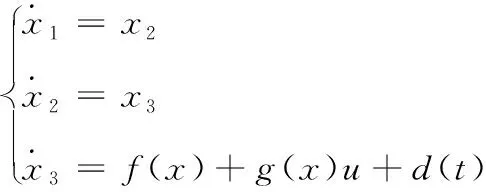

(4)

定义阀控定量缸的位置跟踪误差为:

e=x1-xd

(5)

滑模面设计为:

(6)

式中:c1、c2为滑模面常数。为了满足p2+c2p+c1为Hurwitz,不妨取c1=λ2,c2=2λ,λ>0。

由式(4)、式(5)和式(6)可得:

假设系统稳定,令干扰d(t)=0,则等效控制律ueq为:

(7)

而系统扰动d(t)始终存在,为了平衡扰动,增加切换控制项以平衡扰动,传统的指数趋近律可以使系统光滑快速地趋近滑模面,但是由于系统惯性影响,抖振现象不可避免。为了改善该问题,本文中将指数趋近律中的符号函数,替代为饱和函数。可以得到边界层饱和指数趋近律为:

(8)

式中:ε>0,K>0。

饱和函数sat(s)为:

式中:Δ为边界层厚度。

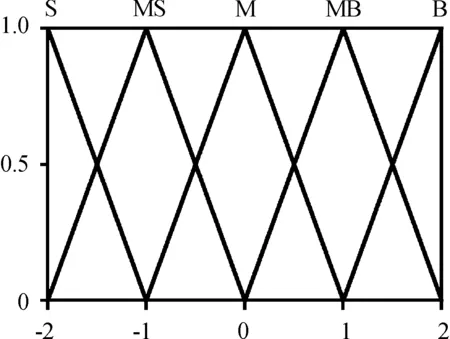

饱和函数代替符号函数,使得系统状态快速达到滑模面并停留在滑模面附近,可以有效削减抖振。边界层的厚度越大,抖振越小,但控制效果越差,边界层的厚度越小,控制效果越好,但抖振越大。为了在保证阀控定量缸控制精度的前提下削弱抖振,采用模糊控制动态调整边界层厚度。

图3 输入变量的隶属函数

图4 输出变量的隶属函数

表1 模糊控制规则

由式(7)和式(8)可得控制律:

定义如下整定Lyapunuv函数:

对V求导,有:

s(-εsat(s)-ks+d(t))≤-ks2

4 加注系统仿真分析

相比于前文建立的系统的数学模型,AMESim建立的数学模型,AMESim建立的模型更符合实际的加注系统。笔者以AMESim为仿真基础,将液压动力学模型集成于Matlab/Simulink仿真环境中,同时在Simulink中建立控制器进行联合仿真研究。

4.1 联合仿真模型建立

在AMESim软件中建立RLPG电液定量伺服加注系统模型,并创建单输入单输出联仿接口SimuCosim,输入量位移用x表示,输出量控制信号用u表示,模型如图5所示。

图5 RLPG电液定量加注伺服系统AMESim模型

通过联仿接口将AMESim模型导入Matlab/Simulink的AME2LCoSim模块中,在Simulink环境下搭建模糊滑模控制器的模型,如图6所示。

图6 RLPG电液定量加注伺服系统Simulink模型

4.2 仿真参数设置

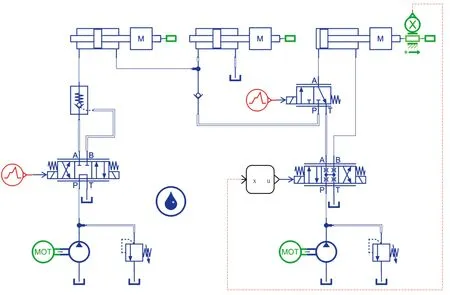

RLPG电液定量伺服加注系统的主要参数如表2所示。

表2 系统主要参数

续表(表2)

控制系统的输入信号设定为阶跃信号,0~1 s电磁换向阀K1右位工作,电磁换向阀K2右位工作,液体发射药进入调整室完成复位;同时,所需发射药进入阀控定量缸无杆腔完成定量。1~2 s电磁换向阀K1左位工作,电磁换向阀K2左位工作,电液伺服阀K3右位工作且开度最大,实现快速加注。

4.3 仿真结果分析

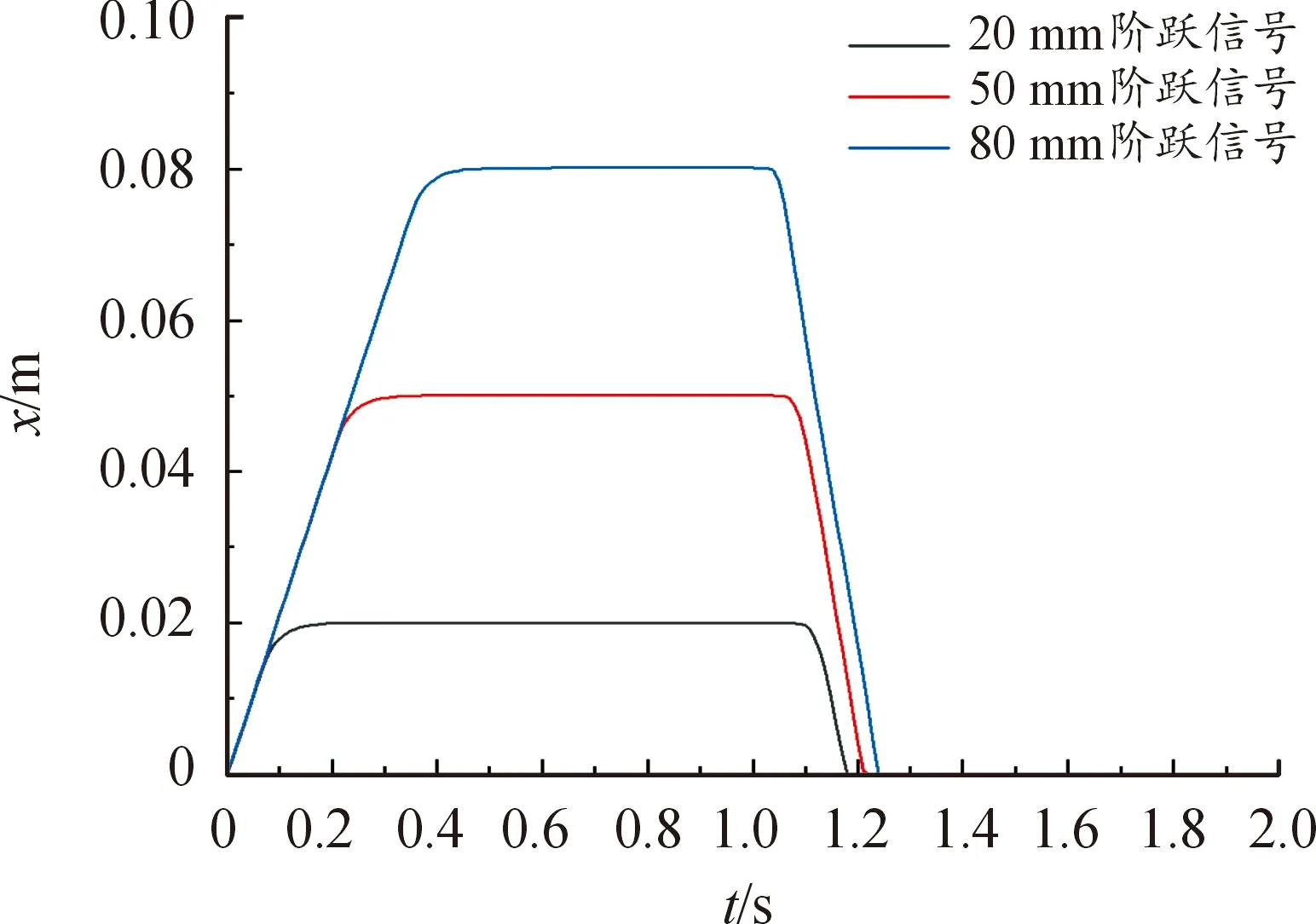

为了模拟RLPG不同装药量下的加注过程,选取3种情况进行研究,即分别设定20、50、80 mm的阶跃信号为输入信号,进行仿真实验。

4.3.1阀控定量缸活塞位置

输入阶跃信号分别为20、50、80 mm时,阀控定量缸活塞位置曲线如图7所示。由图7可以看出,输入20 mm阶跃信号时,系统在0.35 s时达到稳态,稳定在0.020 01 m处,1~1.18 s完成加注过程;输入50 mm阶跃信号时,系统在0.56 s时达到稳态,稳定在0.050 05 m处,1~1.22 s完成加注过程;输入80 mm阶跃信号时,系统在0.71 s时达到稳态,稳定在0.080 12 m处,1~1.24 s完成加注过程。

图7 阀控定量缸活塞位置曲线

4.3.2变装药活塞位置

输入阶跃信号分别为20、50、80 mm时,变装药活塞位置曲线如图8所示。由图8可以看出,变装药活塞在0.52 s时位移到达0.12 m,完成复位过程。当输入20 mm阶跃信号,1.03 s时液体发射药进入贮液室,1.19 s时变装药活塞位置稳定在0.095 14 m处;当输入50 mm阶跃信号,1.03 s时液体发射药进入贮液室,1.23 s时变装药活塞位置稳定在0.060 73 m处;当输入80 mm阶跃信号,1.03 s时液体发射药进入贮液室,1.25 s时变装药活塞位置稳定在0.025 51 m处。

图8 变装药活塞位置曲线

综合上述仿真结果可以看出,该加注系统的复位过程至多仅需0.52 s;定量过程的耗时随着所需发射药量的增加而增加,至多耗时0.8 s左右,且该过程与变装药活塞复位过程及火炮发射过程不冲突,实际工作中耗时可大大减小,随着所需发射药量增加,系统的定量精度会略有下降,但均保持在99.85%以上;加注过程中变装药活塞位移滞后于阀控定量缸活塞约0.02 s,该过程至多可以在0.3 s内完成。

5 结论

该电液定量伺服加注系统可实时动态调整其阀控定量缸无杆腔中发射药量,且定量过程与火炮发射过程及变装药活塞复位过程无冲突,变装药过程更加灵活。由于定量过程耗时远小于火炮发射时间与变装药活塞复位时间之和,加注速度更快,可以大大提高加注系统的有效效率。

采用滑模变结构控制策略跟踪阀控定量缸活塞位移,为了改善其抖振现象,通过模糊控制调整边界层饱和趋近律中的边界层厚度,有效保障了加注精度。通过联合仿真技术验证了该系统的可行性和稳定性,为RLPG加注系统的应用和发展提供了新思路。