新型聚能装药球缺药型罩的优化设计

徐梦林,印立魁,盛 鹏,马 林,杨 芮,付建平 ,王维占

(1.中北大学 机电工程学院, 太原 030051; 2.中北大学 地下目标毁伤技术国防重点学科实验室, 太原 030051; 3.南阳北方红宇机电制造有限公司, 河南 南阳 474675; 4.中国兵器工业试验测试研究院, 陕西 华阴 714200)

0 引言

聚能装药作为一种产生高能量密度的技术,在军事领域得到了广泛的应用[1-2]。现代战场军事目标复杂多样,通过适当技术途径使一种战斗部具有多种毁伤模式,并根据目标类别可选择地以最佳方式进行毁伤具有重要的应用价值[3]。

基于此,多模聚能装药结构成为很多学者的研究对象。徐斌等[4]提出一种新型聚能装药结构,通过添加直线型辅助装置改变射流碰撞区域,分析了该辅助装置对形成杆式射流的可行性;徐文龙等[5-6]针对其提出的超聚能射流装药结构进行分析,研究了相关侵彻体的成型及侵彻机理,能兼顾高穿深和大开孔;王一凡等[7]基于文献[4]的辅助装置进行改进,探究了辅助装置的结构参数对侵彻体成型的影响。

新型聚能装药结构中的辅助装置和药型罩对聚能侵彻体的成型都有重要影响。本文中针对文献[7]的装药结构,对药型罩材料、结构参数对新型装药侵彻体的性能影响进行了深入的仿真研究,得到相关规律,能为该型聚能装药药型罩的设计优化提供参考。

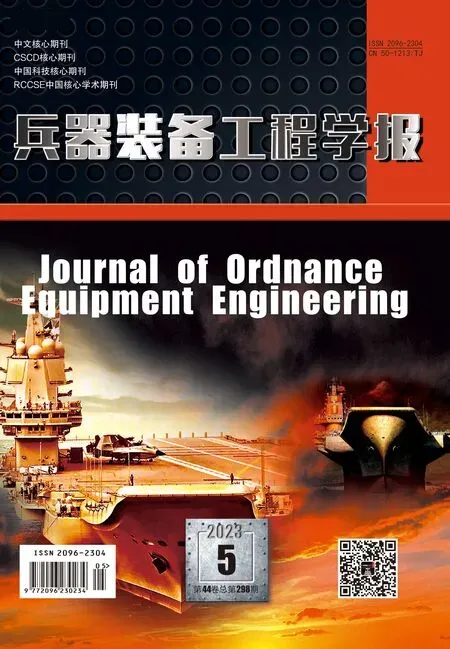

1 战斗部结构

新型聚能装药结构是由传统装药结构和外接辅助装置组成,具体结构如图1所示。由壳体、B炸药、药型罩、辅助装置等组成。装药直径D=60 mm,罩顶装药高度H=50 mm,药型罩为等壁厚球缺罩,壁厚为h,球缺曲率半径为R。辅助装置内外半径均为69.08 mm,横向宽度为4 mm,开口直径为7 mm。

2 数值模拟

2.1 有限元模型、材料模型和参数

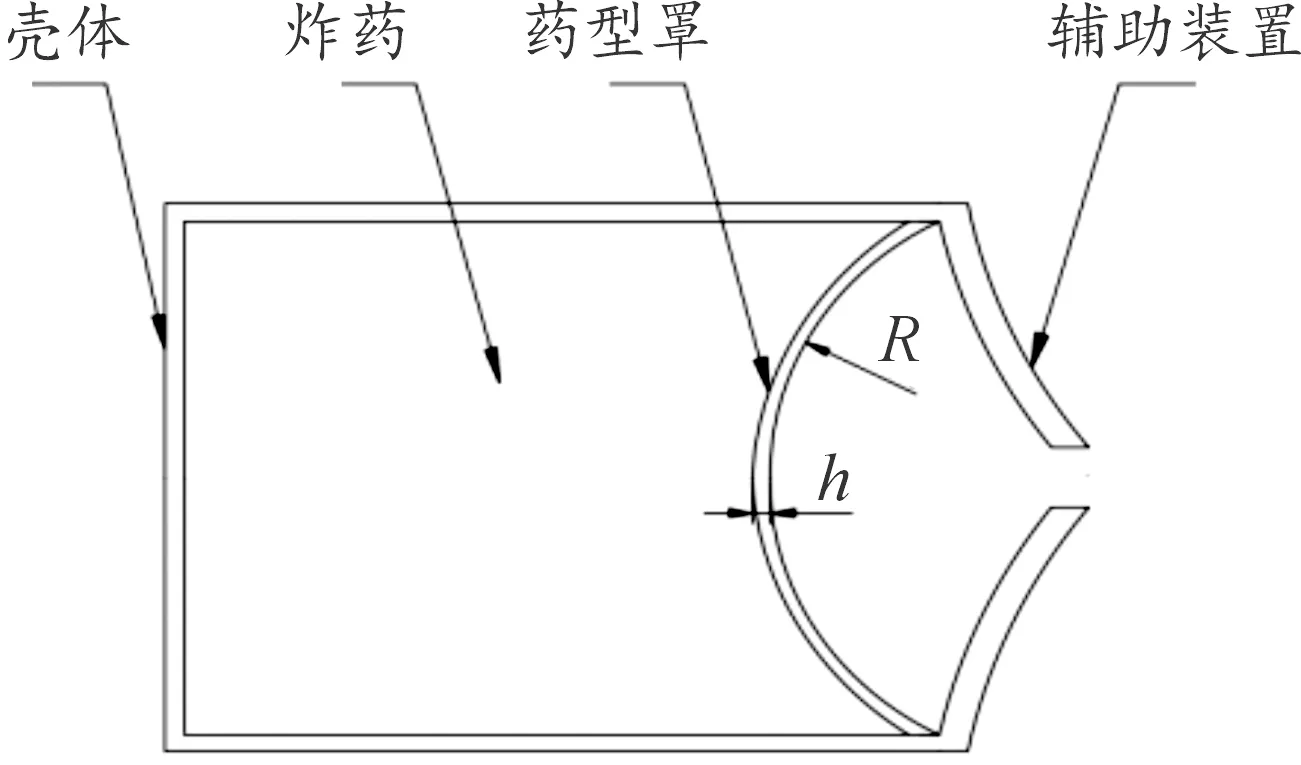

用LSDYNA-2D对新型聚能装药进行仿真。仿真模型如图2所示。仿真模型是轴对称结构,采用轴对称模型。模型中炸药、药形罩、空气采用ALE算法,壳体和辅助装置采用lagrange算法,它们之间采用流固耦合算法[8],网格尺寸为1 mm。单位制采用cm-g-μs,起爆方式采用端面中心点起爆。

图1 新型聚能装药几何模型示意图

图2 装药结构1/2仿真模型

炸药为8701,采用HIGH_EXPLOSIVE_BURN材料模型和JWL状态方程来描述;

其中:E为单位初始体积内能;v为比体积;A、B、R1、R2、ω为常数,其中,方程式右端第1项在高压段起作用,第2项在中压段起主要作用,第3项在低压段起主要作用[9]。炸药为8701主要参数值如表1所示,取自文献[10]。

表1 8701材料参数

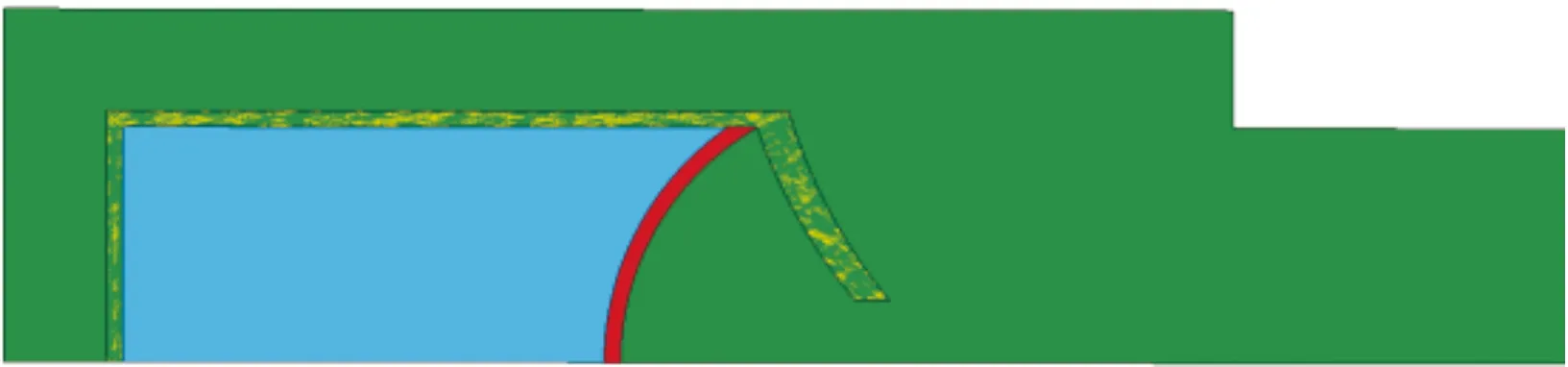

药型罩主要参数值见表2[11-12];壳体材料为钢,材料参数见表3,空气为NULL模型和GRUNEISEN状态方程共同描述[13];辅助装置材料选用高密度钨,选用PLASTIC_KINEMATIC材料模型,参数见表4,取自文献[14];靶板材料为45#钢,具体参数见表5[15-16]。

表2 铜、钽、铁3种药型罩材料参数

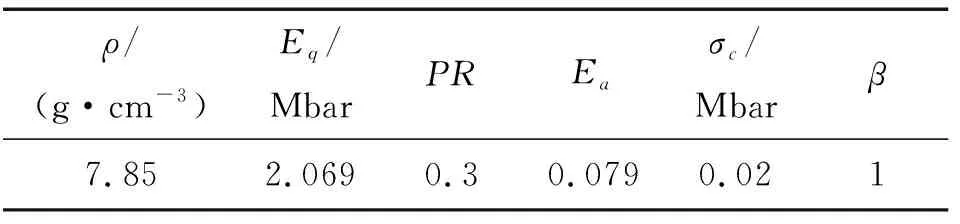

表3 钢壳体材料参数

表4 钨材料参数

表5 45#钢靶材料参数

为了验证模型参数的可靠性,进行了数值模拟验证,将数值模拟数据与文献[17]中的试验数据进行对比,具体对比结果见图3。

图3 数值模拟与试验数据对比Fig.3 Comparison of numerical simulation and experimental data

从图3可知,仿真结果数据与文献[17]的试验数据之间,最大相对误差为8.62%,最小相对误差为0.63%。数值模拟结果与文献[17]数据吻合性较好,为后续研究开展奠定基础。

2.2 新型聚能装药成型过程数值模拟

新型聚能装药成型受球缺药型曲率、壁厚及材料的影响。现以球缺曲率R为1.5D、壁厚为0.05D的铜球缺药型罩作为示例(图4),来展示新型聚能装药成型的数值过程。图5为无辅助装置聚能装药成型过程,其药型罩结构参数与材料皆与图4一致。

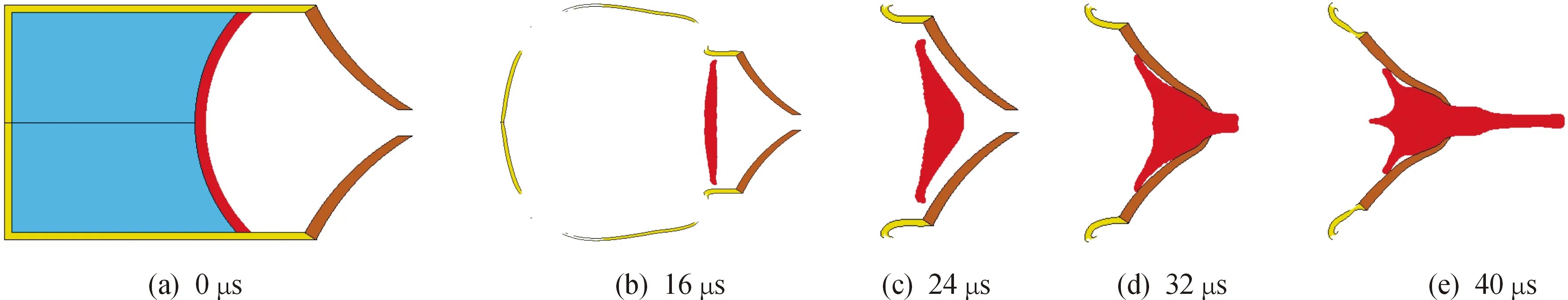

图4为新型聚能装药成型过程。在16 μs时,药型罩在爆轰产物作用下,开始压垮。辅助装置因离炸药位置较远,且材料密度大,初始位置和姿态受爆轰产物作用影响较小,故保持相对静止状态;24 μs时,药型罩形成了初始形态的EFP(爆炸成型弹丸)。在32 μs时,EFP撞上辅助装置。在收口结构的辅助装置作用下,EFP开始向内汇聚、碰撞加速,使得EFP速度梯度进一步扩大,长径比增大,开始向JPC(杆式射流)或JET(射流)转变。40 μs时,辅助装置变形失效,EFP完成了向JPC(杆式射流)或JET(射流)的转变,形成了稳定形态的JPC(杆式射流)或JET(射流),实现了毁伤元间的转换。

图4 新型聚能装药成型过程

图5为无辅助装置聚能装药成型过程。在24 μs前,成型过程与图4一致;32 μs时,形成了EFP侵彻体;在40 μs时,EFP尾裙内缩,形成了稳定的侵彻形态。

图4和图5成型过程对比可知:新型聚能装药结构中的辅助装置,能使EFP转化成JPC或JET,实现了毁伤元间的转换。

3 结果及分析

3.1 球缺曲率对射流成型及侵彻性能的影响

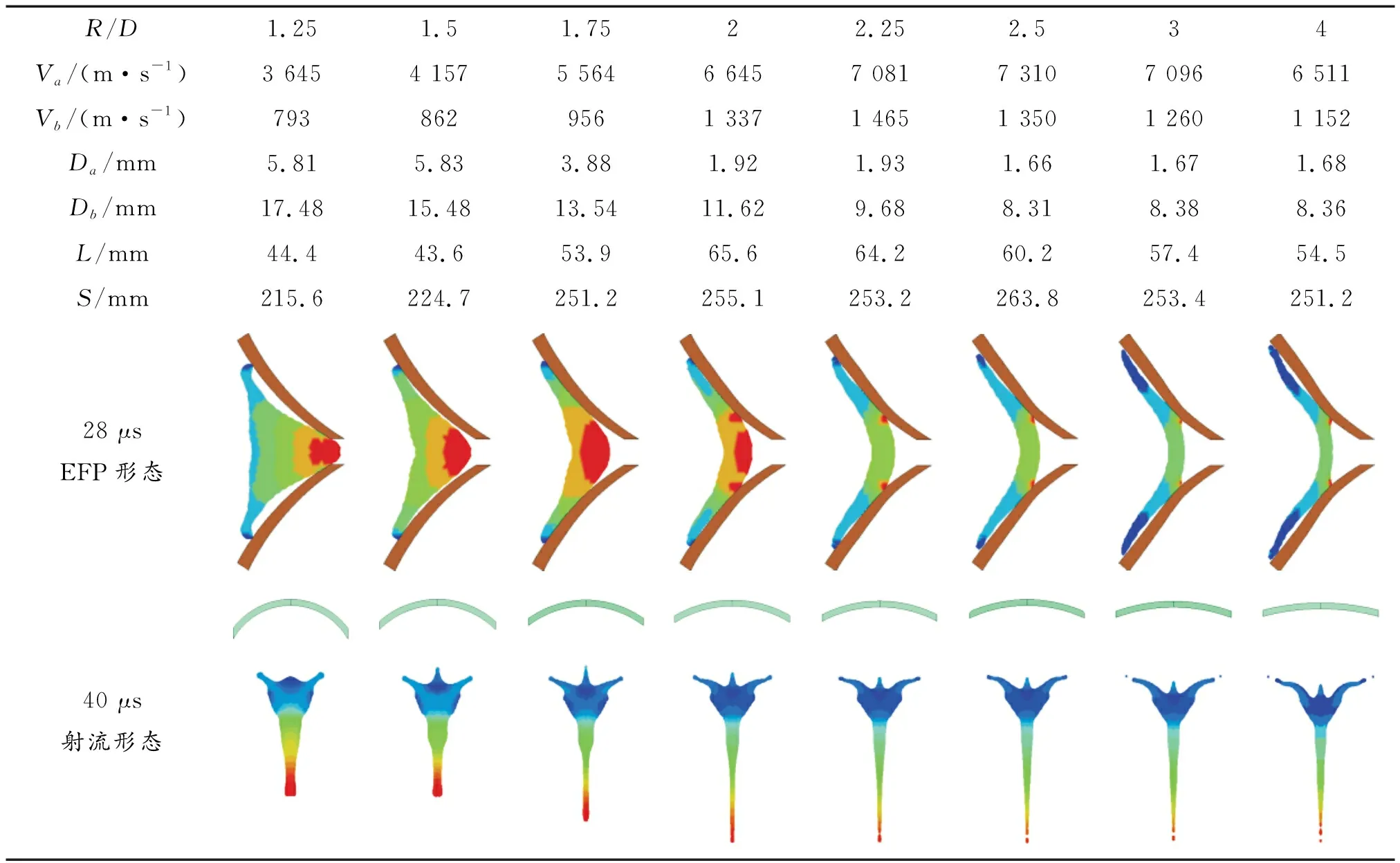

为了探究球缺曲率R对新型装药结构射流成型的影响,在药型罩壁厚为h=0.05D(mm),罩材为铜,罩顶装药高度为50 mm,辅助装置结构、材料参数不变的条件下,仅改变药型罩球缺曲率R,依次进行数值模拟,具体结果见表6。其中R/D为无量纲球缺曲率与装药直径的比值;Va、Vb为射流头、尾部速度;射流头、尾部直径为Da、Db;L为射流长度;S为侵彻45#钢靶极限深度(炸高为2D)。

表6为不同球缺曲率条件下,40 μs时刻射流形态参数与速度云图。

由表6分析可知:在药型罩壁厚为3 mm,材料为铜,辅助装置结构、材料参数不变的条件下,R/D的取值不同,会产生JPC(杆式射流)或JET(射流)2种不同的聚能射流形态。R/D值<2时,新型聚能装药会形成JPC(杆式射流),当R/D值≥2时,则形成JET(射流)。

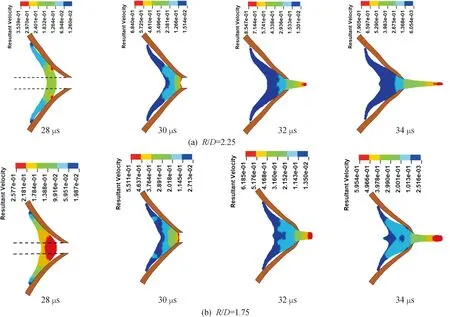

取表6中R/D=1.75、2.25两组典型工况,从26~34 μs,新型聚能装药形成EFP(速度云图)与辅助装置作用过程,具体见图6。

表6 不同球缺曲率条件下仿真结果对比

图6 R/D=2.25、1.75典型工况侵彻体与辅助装置作用过程图

从图6可知,在R/D=1.75工况中,辅助装置与形成的EFP相互作用,最终使得EFP转换成了JPC(杆式射流);而在R/D=2.25工况中,辅助装置使EFP转换成了JET(射流)。从图6中可看出,在28 μs时刻,相比R/D=2.25工况而言,R/D=1.75工况形成的EFP,在辅助装置开口中心区域的速度梯度更大,在通过辅助装置收口结构时,因存在较大的速度差,EFP中心区域质量会率先通过收口,两侧的质量与其进行挤压、碰撞加速不够充分,故而产生头部速度较小、直径较大的杆式射流。而R/D=2.25工况形成的EFP,在辅助装置开口中心区域的速度梯度较小,在通过辅助装置收口结构时,EFP中心区域质量会与两侧的质量进行充分的汇聚、挤压、碰撞加速,使得头部速度明显增大,速度梯度增大,最终形成射流。由表6可知,随着R/D取值的不断增大,在28 μs时刻形成的EFP,在辅助装置开口中心区域速度梯度越小,EFP在辅助装置收口结构处的碰撞加速效果越明显,越容易形成射流。所以,可推想,在辅助装置结构参数确定的条件下,必然存在一个使得杆式射流转变为射流R/D临界值。R/D=2即属本文转变临界值。

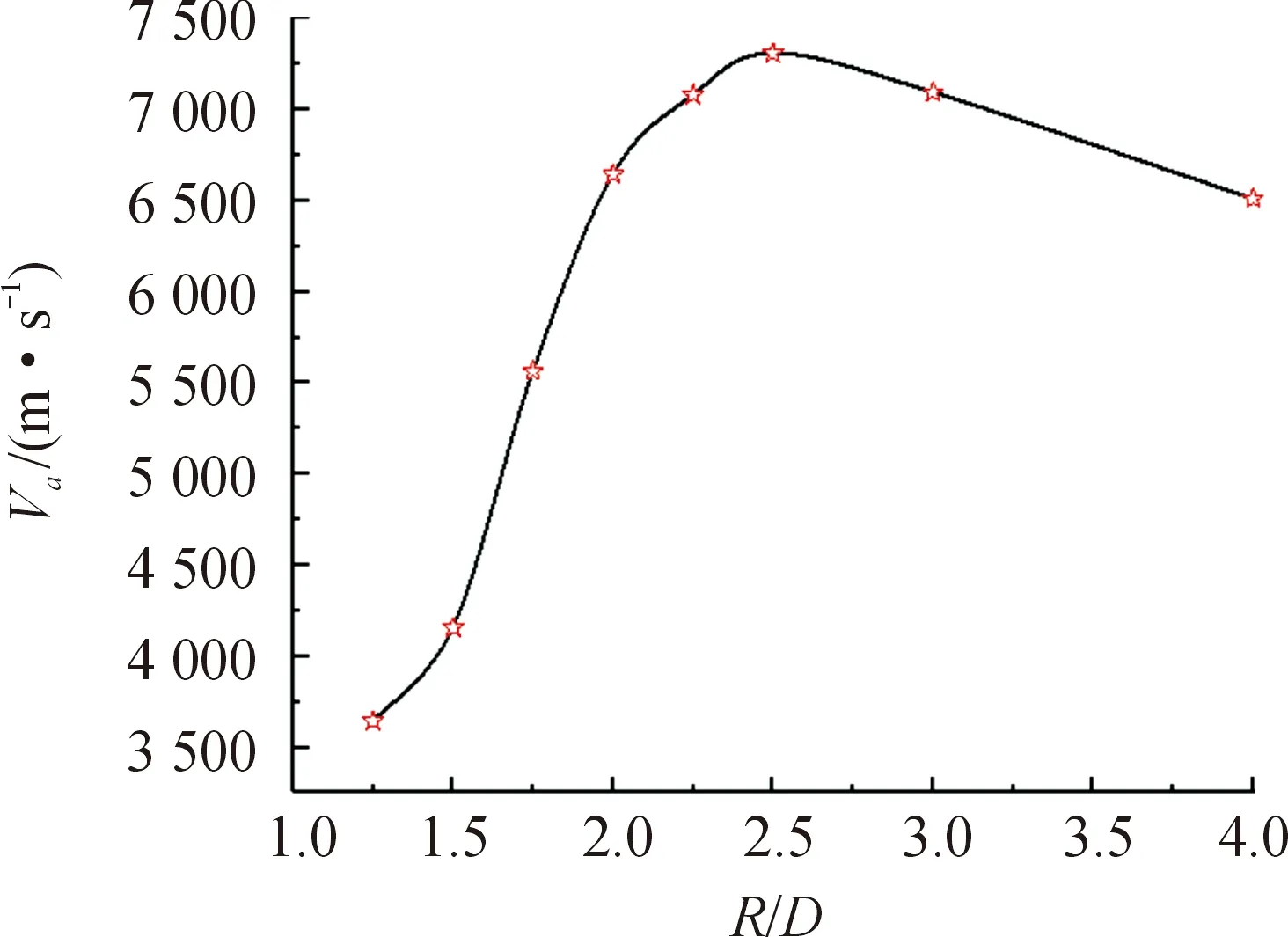

图7为射流头部速度Va随R/D变化曲线图。从图7得知,随着R/D值的不断增大,射流头部速度先迅速增加,后缓慢下降。在R/D值为2.5时,射流头部速度达到最大值 7 310 m/s。在R/D值≤2.5时,随着R/D值的增大,射流头部速度的增大,是由于辅助装置收口结构对射流头部速度的增益效果。当R/D值>2.5,R/D值的继续增大,使得形成的EFP在与辅助装置作用前,尾翼不断增大,尾翼动能在总能量中占比不断增大,使得有效形成射流部分的动能减少,故而使得射流头部速度缓慢下降。

图7 射流头部速度Va随R/D变化曲线

图8为侵彻深度S随R/D变化曲线图。由图8得知,随着R/D值的不断增大,极限侵彻深度S的变化趋势大致为:先快速增加,后缓慢下降。在R/D值为2.5时,极限侵彻深度S达到最大值263.8 mm,近4.4倍装药直径。R/D值从1.25增加至1.75时,极限侵彻深度S快速增加;当R/D值从1.75增加至2.25,极限侵彻深度S基本保持不变,R/D值从2.5增加至4时,极限侵彻深度S缓慢下降,最终基本保持不变。极限侵彻深度S、射流头部速度Va随R/D变化趋势基本保持一致。

图8 侵彻深度S随R/D变化曲线图

3.2 药型罩厚度对射流成型及侵彻性能的影响

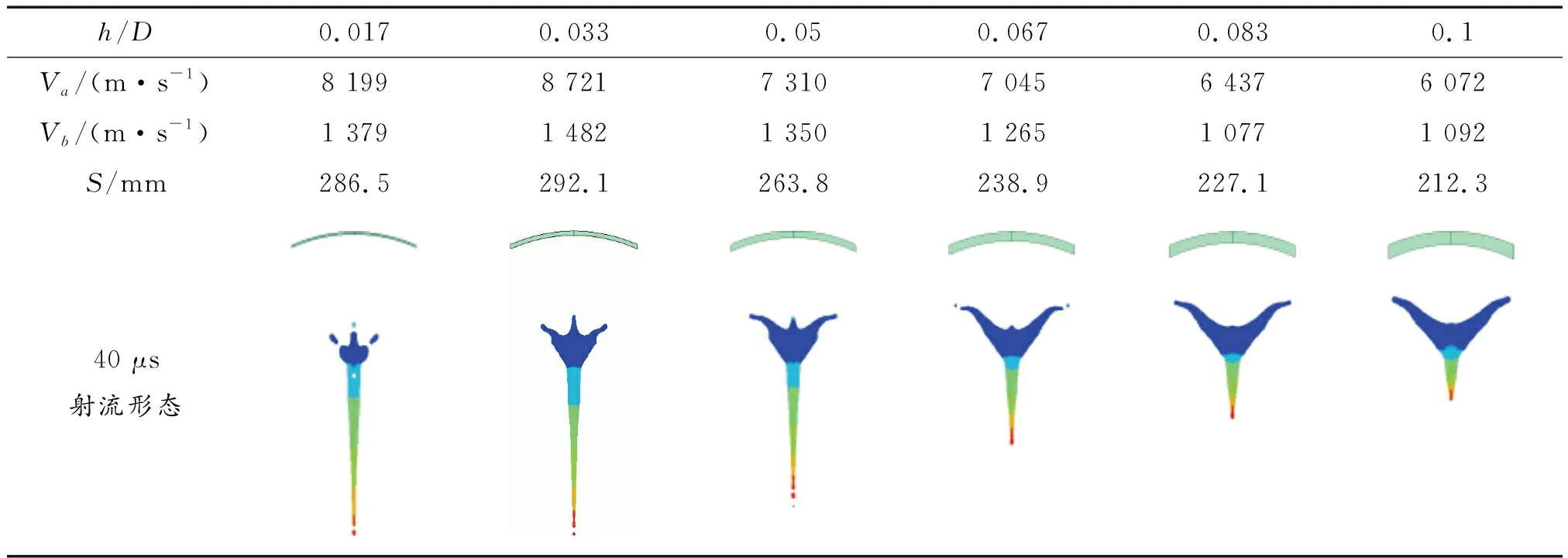

为了探究药型罩厚度h对新型聚能装药成型影响,在R/D为2.5,药型罩材料为铜,罩顶装药高度为50 mm,辅助装置结构、材料参数不变的条件下,仅改变药型罩厚度h,依次进行数值模拟,具体结果见表7。

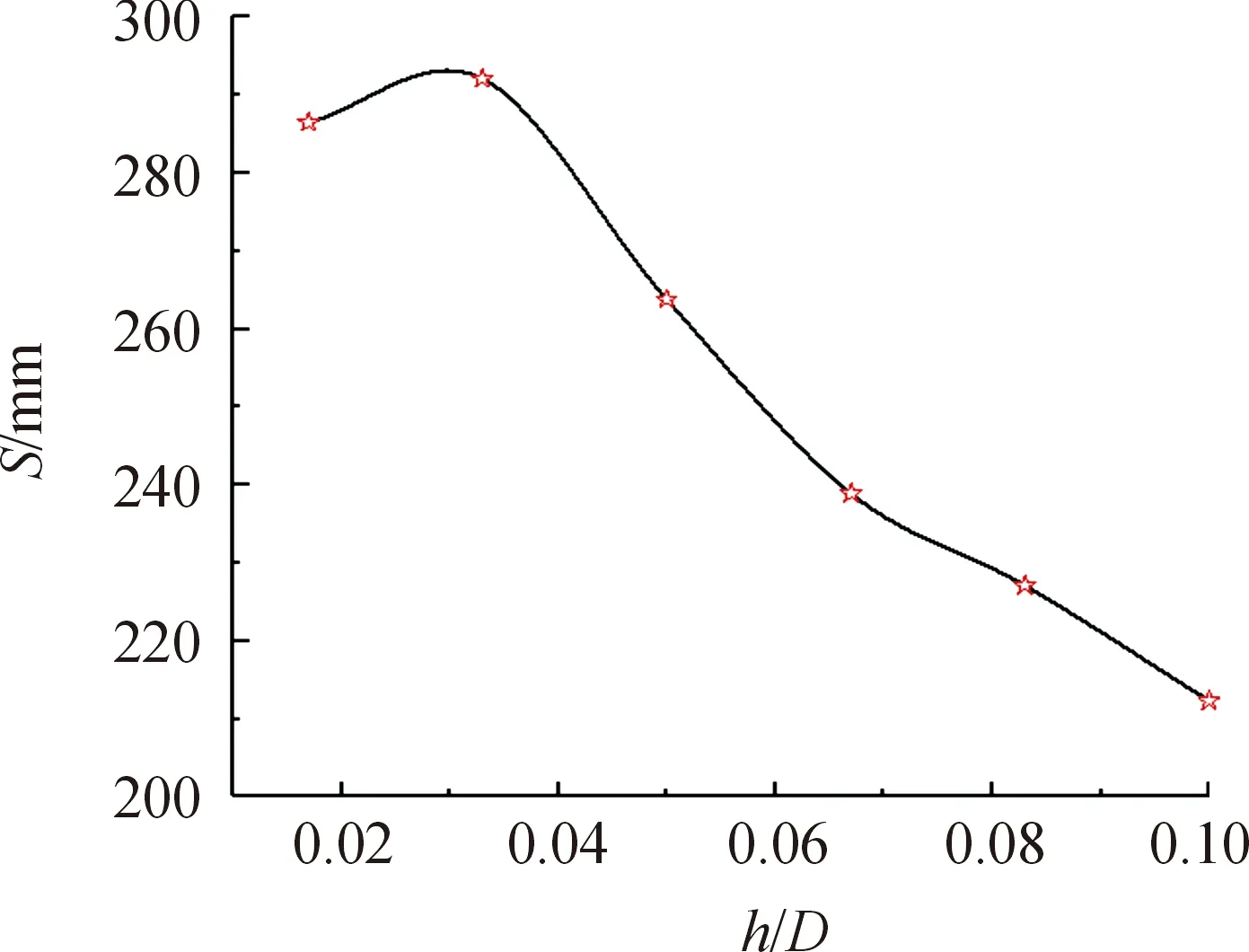

由图9分析可知:侵彻深度S随着h/D值的增大,先增大,后减少。h/D从0.017增加到0.033,侵彻深度不断增加;当h/D为0.033时,侵彻深度S达到最大值292.1 mm,约为5倍装药直径;h/D继续从0.033增加到0.1,侵彻深度S不断下降。之所以如此,主要有3方面原因:在装药量一定的条件下,药型罩厚度h越小,与辅助装置作用前所形成的EFP速度越高,在辅助装置收口汇聚作用下,射流头部速度提升效果越明显;药型罩厚度h越小,所形成的EFP与辅助装置作用之后,产生射流的杵体质量越小,提高了射流有效侵彻质量;当药型罩厚度小至h/D=0.033时,若继续减少,与爆轰产物、辅助装置作用后,药型罩剩余质量过少,降低了射流的侵彻能力。综上,药型罩厚度为h=0.033D时,侵彻效果最优。

表7 不同药型罩厚度条件下仿真结果对比

图9 侵彻深度S随h/D变化曲线

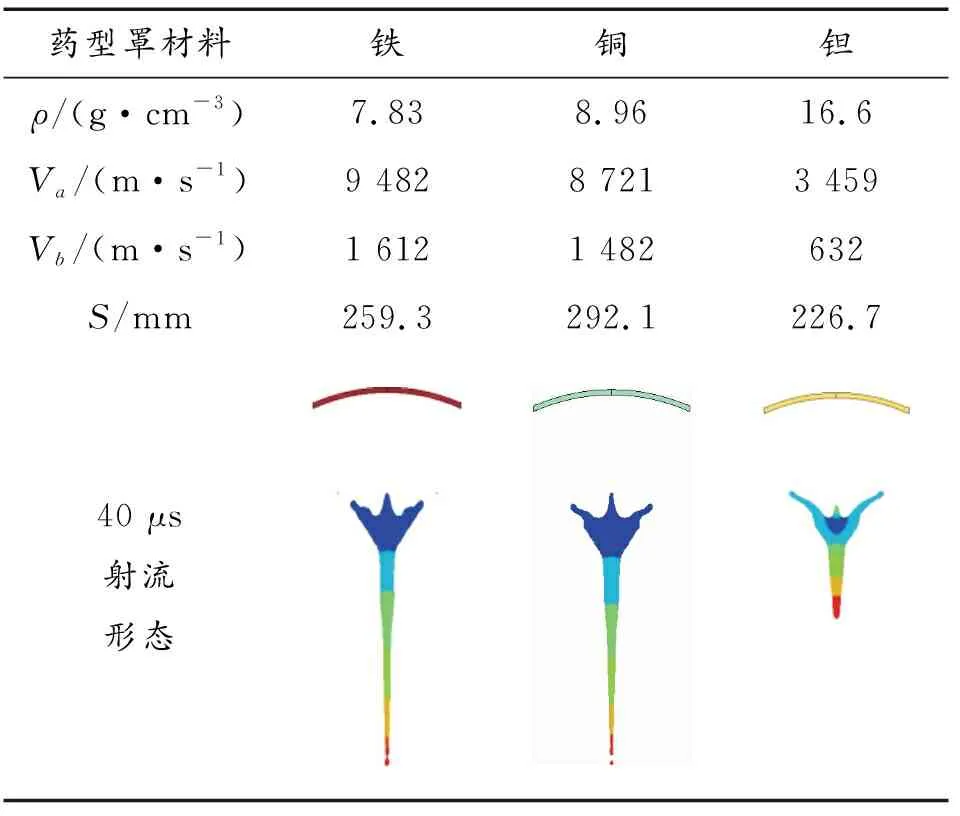

3.3 药型罩材料对射流成型及侵彻性能的影响

为了探究药型罩材料对新型聚能装药射流成型及侵彻性能影响,在R/D为2.5,药型罩厚度h=0.033D,罩顶装药高度为50 mm,辅助装置结构、材料参数不变的条件下,仅改变药型罩材料,依次进行数值模拟,具体结果见表8。

表8 不同药型罩材料条件下仿真结果对比

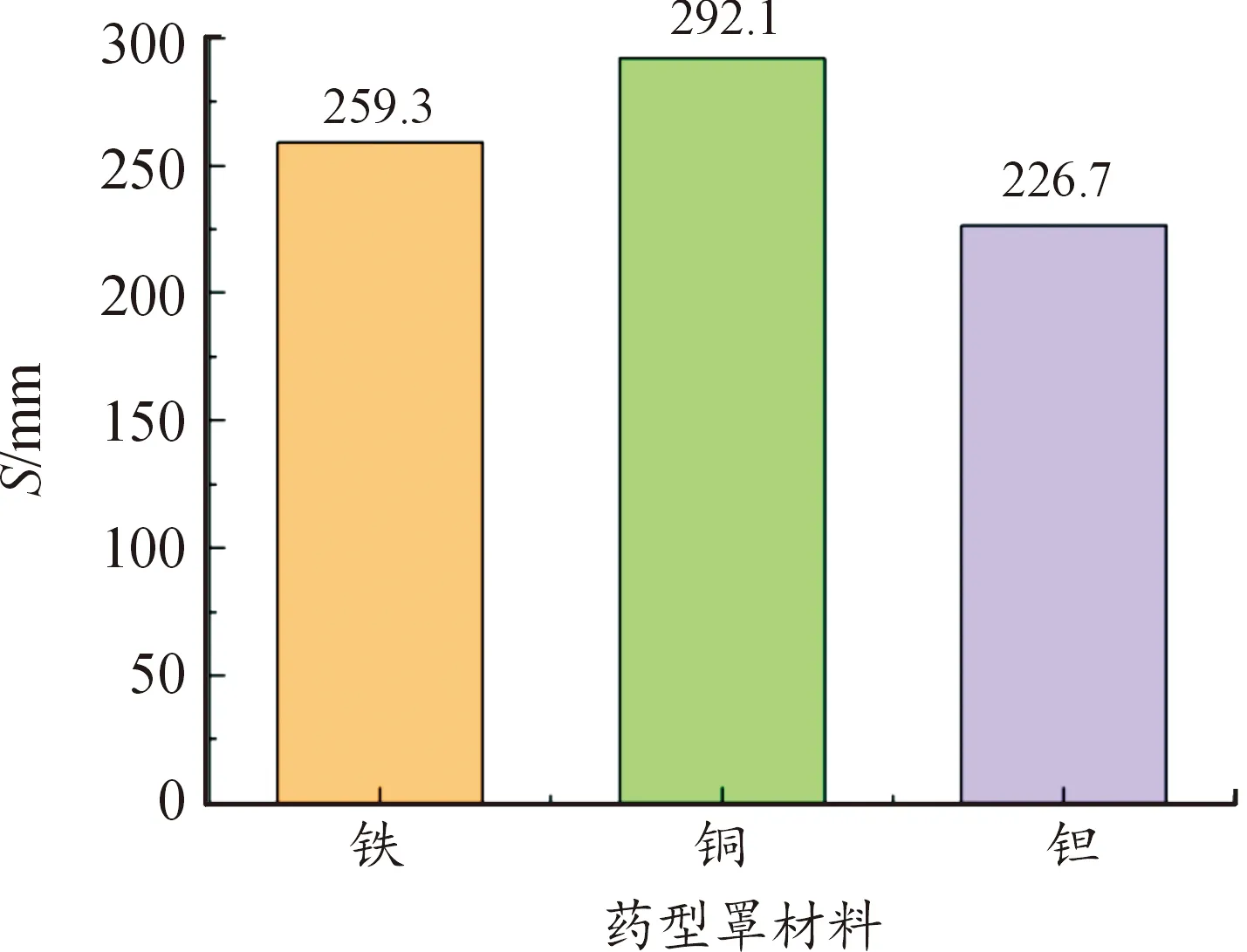

由图10可知,药型罩材料为铜时,形成的射流侵彻深度最大,S=292.1 mm;铁药型罩形成的射流侵彻深度次之,S为259.3 mm;钽药型罩形成的侵彻体,侵彻性能最差,侵彻深度S=226.7 mm。钽材料药型罩形成的侵彻体,因材料的流动性较差,在辅助装置收口结构作用下,材料的碰撞加速效果不明显,以致侵彻性能较差。所以,新型装药结构球缺药型罩采用铜材料侵彻性能最优。

图10 药型罩材料与侵彻深度S关系柱形图

4 结论

运用LSDYNA-2D对新型聚能装药结构进行系列数值模拟,采用控制变量法,探究出药型罩材料、结构参数等因素对新型装药结构性能的具体影响,进而对球缺药型罩进行优化设计,得出以下结论:新型聚能装药结构中的辅助装置,能使EFP转化成JPC或JET,实现了毁伤元间的转换;球缺药型罩曲率R<2D,新型聚能装药会形成JPC(杆式射流),球缺药型罩曲率R≥2D时,则形成JET(射流);球缺药型罩最优结构参数与材料组合为:球缺曲率R=2.5D、厚度h=0.033D、铜药型罩材料。此时,侵彻深度S达到最大值 292.1 mm,约为5倍装药直径。