三转笼涡流空气分级机流场特性与分级性能分析

刘春雨,孙占朋,杨 光

(河北科技大学机械工程学院,河北 石家庄050018)

1 引言

微粉是电子、矿物、食品、医药、化工等行业的重要基础材料,近些年,均匀化、窄分布粒径的颗粒需求逐渐增加,颗粒分级技术也获得了较大发展[1]。涡流空气分级机主要利用转笼形成的强制涡进行颗粒分级,其中立式涡流空气分级机的研究较多,主要集中在旋涡运动特征[2]、颗粒运动过程[3,4]、分级机理[5]及流场设计[6,7]等方面。立式涡流空气分级机的转笼常采用悬臂梁支撑,单台设备难以胜任超细粉体大规模加工,这是由于:①超细粉体分级时转笼转速高,单个大尺寸转笼长周期运转将面临动平衡失效、密封泄漏等难题[8];②受机械结构和流场布局等限制,分级室内难以安装多个小尺寸转笼。并联多台小型分级机虽可提高超细粉体产量,但工艺复杂性增加。

卧式涡流空气分级机的转笼水平安装,尺寸也较小,易于实现两端支撑,转笼转速上限高。在分级室内安装多个小尺寸转笼,单台设备可用于超细粉体大规模加工,典型设备结构如图1所示,卧式多转笼涡流空气分级机的流场构成复杂,由转笼形成的水平旋涡和切向进风口形成的竖直旋涡正交耦合而成,但当前对多转笼涡流空气分级机内流场研究报道很少。本文在前期研究基础上[9,10],以三转笼涡流空气分级机为研究示例,利用数值模拟和颗粒分级试验对其复杂流场和分级性能进行研究,研究结果不仅可揭示多正交旋涡耦合作用规律,还可为多转笼分级机的结构优化提供指导。

图1 三转笼涡流空气分级机结构示意图

2 三转笼涡流空气分级机模型

2.1 分级机结构与尺寸

三转笼涡流空气分级机结构和尺寸如图1所示,矩形切向进气口设于锥体下端,3个转笼对称布置在直径为350mm的上部筒体内,转笼轴线间夹角为120°,转笼内缘和外缘直径分别为70mm和100mm,转笼水平长度为88mm。数值模拟中分级机模型尺寸与试验中设备尺寸一致。

2.2 数值模拟

利用Fluent软件开展流场分析,假定分级机内为不可压缩空气,将空气运动瞬时速度(u)分解为平均速度(v)和脉动速度(v′),则流体运动连续性方程和动量方程如下

(1)

(2)

湍流模型选择雷诺应力模型(RSM),雷诺应力方程如下

(3)

式(3)中右侧各项分别为应力扩散项、应力产生项、压力应变项和压力耗散项,各项求解方程如下

湍流耗散率的输运方程如下:

(4)

式(4)中σε、Cε1和Cε2分别为1.3、1.44和1.92。

求解设置中,压力-速度耦合采用SIMPLE算法,压力梯度项插补格式采用PRESTO,各方程对流项均采用QUICK差分格式,壁面条件采用无滑移及标准壁面函数进行处理。进气口采用速度入口边界,入口速度分别为10m/s、15m/s和20m/s,入口水力直径DH为25mm,湍流强度根据公式(IT=0.16(ρDHv/μ)-0.125)计算,细粉出口为自由出流边界。

使用Gambit软件对分级机进行网格划分,如图2所示,前期试算采用4种网格数量,分别为86672、269324、531566和885176。表1给出了不同入口速度和网格数量下压降测量值与模拟值,分析可知,随入口气速增加,分级机压降逐渐升高;网格数为531566时,压降模拟值与测量值误差小于5.5%,此外,分级试验中颗粒加入后压降试验值变化很小,因此认为数值计算方法可信。

表1 压降试验值与数值模拟值对比

图2 三转笼涡流空气分级机网格示意图

2.3 颗粒分级试验

试验原料为硅微粉,其体积中位粒径约34μm。变频器及进气口管路阀门分别控制转笼转速和进气流量,分级机内颗粒浓度恒为0.2kg/m3。切向进气口和顶部排气管上均设计压力测点,分级机压降为两位置测点处静压差,利用U型管压差计读取。

每组分级试验完成后,粗组分从分级机底部排出,细组分被布袋过滤器收集,分别对收集的粗、细组分进行称重并取样,利用BT-9300S型激光粒度仪对样品进行粒度分析。使用分级精度指数K和分级后粗、细组分粒径分布曲线进行分级性能评价,分级精度指数K计算法参见文献[9]。

3 数值模拟结果与讨论

3.1 耦合流场分布特征

图3给出了分级机内气流运动轨迹。分析可知,空气从切向进气口进入后形成竖直旋涡,靠近筒、锥体器壁和中心处气流旋转强度大,为粉末原料提供了分散、预分级离心流场。气流升至分级室,在水平转笼的作用下,竖直旋涡和水平旋涡相互作用,竖直旋涡被破坏而形成不规则的流场,为粗、细颗粒实现分离的主要场所。气流穿过转笼叶片汇入细粉出口,并在出口管内形成旋流,这造成了部分能量损失。

图3 三转笼涡流空气分级机内气体流动轨迹

图4给出了分级机内压力和速度分布规律。分析图4a可知,转笼下部空间静压呈边壁高、中心低的特点,即分级机中心出现低压区。从图4b可看出,转笼水平截面上气流速度分布较均匀,转笼附近出现速度最大值,细粉排出管内速度呈螺旋三角形分布。从图4c可看出,转笼叶片间存在强度不等的惯性反旋涡,这将引起转笼区域流场不均匀、不稳定,同时加剧了转笼叶片间的颗粒返混,对粗、细颗粒的定向分离产生不利影响。

3.2 转速对流场的影响

图5给出了Y=0.35m截面上切向速度随转笼转速的变化规律。分析可知,转速从1000r/min增大到3000r/min,分级室下部区域气流切向速度分布特征不变,从器壁至中心,切向速度先变大后减小,呈偏心的兰金涡分布。最大切向速度出现在器壁附近,最大切向速度值基本不随转笼转速的增加而变化,最大切向速度值在12m/s左右。以上分析说明,转笼转速对其下部筒、锥体内的气流运动影响很小,即调节转笼对分级室下部的颗粒预分散、分级流场基本不产生影响。

图5 Y=0.35m截面上切向速度随转速的变化

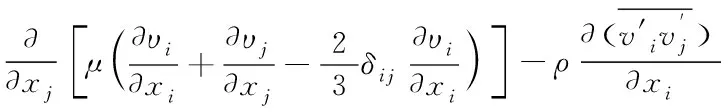

分析图6转笼区域内气流运动速度变化可知,随转笼转速增加,气流运动速度显著增加,转笼内气流旋转中心从靠近下部叶片逐渐向轴中心移动,流场分布均匀性改善。同时也发现,远离转笼区域的外侧,气流运动速度几乎不随转速变化。结合图5和图6分析可知,转笼主要控制叶片区域流场,转笼区气流旋转强度和颗粒碰撞频率均影响分级粒径和分级精度。

图6 转笼转速对转笼区域气体流动的影响

3.3 进口气速对流场的影响

图7给出了Y=0.35m截面上切向速度随进口气速的变化规律。分析可知,随进口气速的增加,切向速度最大值逐渐增加,竖直旋涡强度增加,切向速度分布的均匀性和对称性也有所改善。当进口气速达到20m/s,切向速度基本呈对称兰金涡分布,切向速度最大值到达14m/s。粉末原料进入后,在竖直涡旋转气流的剪切、冲刷作用下被分散,并在离心力和气流曳力的共同作用下实现初步分级。

图7 Y=0.35m截面上切向速度随进口气速的变化

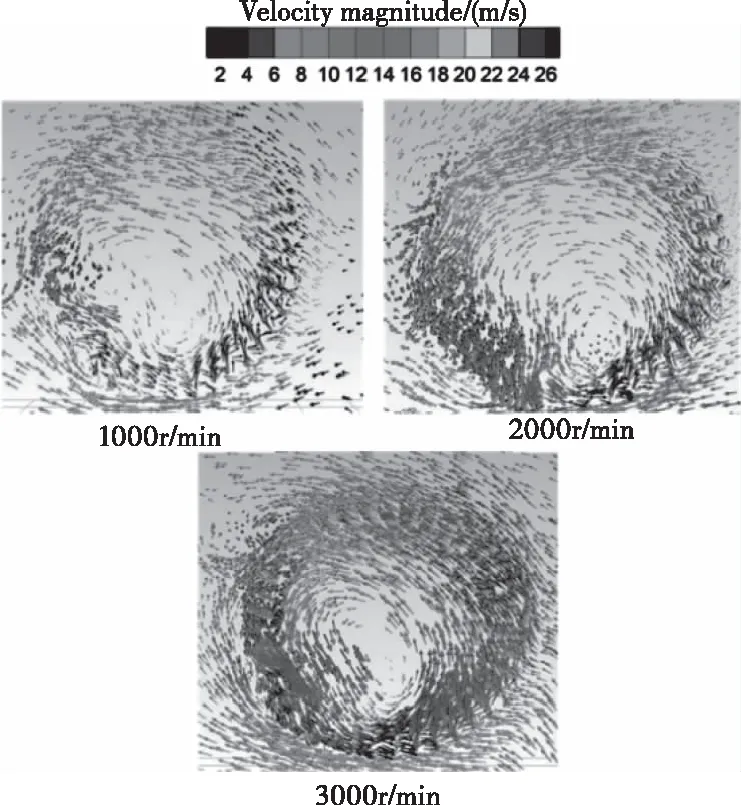

分析图8中转笼区域气流运动变化可知,进口气速对流场强度及分布情况均有重要影响。进口气速较小,气体旋转中心靠近转笼下方叶片,流场分布均匀性较差。进口气速增加为20m/s后,气体旋转中心向转笼中心移动,流场分布逐渐均匀。此外,随进口气速增加,转笼区域气流旋转强度也增大。结合图7和图8可知,进口气速对大部分区域内离心力场都有重要作用,进口气速为分级机设计的首要确定参数,而后通过匹配转笼转速进一步提高颗粒分级效果。

图8 进口气速对转笼区域气体流动的影响

4 分级试验结果与分析

4.1 分级精度变化规律

分析图9中颗粒分级精度变化规律可知,转笼转速和进口气速均对分级精度有重要影响。转笼转速固定,进口气速在10~25m/s变化,分级精度值先减小后增大。以上分析说明,进口气速过大将引起粗颗粒所受气流曳力迅速增加,造成粗颗粒跑损量增大,颗粒分级效果变差。

图9 转笼转速和进口气速对分级精度指数的影响

进口气速分别为10m/s和15m/s时,分级精度值随转速的增加先减小后逐渐变大,分级精度最小值对应的转速分别为2000r/min和3000r/min。进口气速继续增大为20m/s和25m/s,分级精度最小值对应的转速也变大。试验操作参数下,分级精度最小值为2.63,此时分级机处于较好的工作状态。从分级精度数值看,三转笼涡流空气分级机的分级效果仍需改善,可从以下方面进行:1、粉末原料进入分级机前进行预分散;2、优化分级机结构,改善分级流场分布,使转笼区域的分级力场稳定均匀分布。

4.2 粗、细组分粒径分布

图10为分级后粗、细组分的粒径分布曲线(n=4000r/min,V=20m/s)。分析可知,细组分的粒径范围为0~29.3μm,体积平均径为6.9μm。粗组分的体积平均径为88.2μm,29.3μm以下的颗粒含量为16.5%。可见,三转笼涡流空气分级机可获得超细粉末,但分级后粗、细组分的粒径范围部分重合,粗组分中仍夹带较多的细颗粒。

图10 分级后粗、细组分粒径分布

5 结论

以典型的多转笼涡流空气分级机为基础,设计了一种卧式三转笼涡流空气分级机,利用数值模拟和硅粉分级试验对其流场特性和颗粒分级性能进行了研究,得到如下结论:

1)三转笼涡流空气分级机内多个正交旋涡耦合作用后,转笼区域流场分布不均匀,转笼叶片间存在明显的惯性反旋涡,气流在锥体段形成偏心旋涡,优化该分级机结构以改善其流场分布十分必要。

2)转笼转速主要控制叶片区域流场,较高的转笼转速有利于提高叶片区流场强度,改善流场分布均匀性。进口气速设备内对各区域流场均有较大影响,进口气速越大,锥体段颗粒预分级流场和转笼区域强制分级流场的强度也变大。

3)分级试验表明,转笼转速和进口气速均对分级效果有重要影响,进口气速越大,与之匹配的转笼转速越高。试验中三转笼涡流空气分级机的分级精度最小值为2.63,可获得体积平均径为6.9μm的细组分。