孔/槽结构对灌注芯材力学性能的影响

刘志强 吉祥 高翔 席振钊 刘防防 宋笑非

摘 要 复合材料夹层结构被广泛应用于能源发电、航空航天等多种领域,研究发现提高复合材料夹层结构芯材的力学性能有利于提升其整体的强度、刚度以及稳定性。本文基于一种应用于风电叶片的聚氨酯改性泡沫芯材,加工两种形式的孔和槽结构,采用三维有限元方法研究其灌注树脂后的压缩,拉伸和剪切模量以及应力分布,并与实验结果进行对比分析,结果表明,数值仿真与试验结果具有较好的一致性,仿真结果能用来反映实际灌注芯材的模量变化趋势和应力分布情况。

关键词 芯材;有限元分析;弹性模量;应力分布

ABSTRACT The improvement of mechanical properties of core material is beneficial to the strength, stiffness and stability of composite sandwich structure. Two types of machining method with holes and grooves were applied on a Polyurethane modified foam core material of wind turbine blades in this paper. The compressive, tensile and shear moduli and stress distribution were investigated using 3-dimensional finite element method, the numerical results agreed well with the experimental results and the simulation results can be used to reflect the modulus change trend and stress distribution of the actual perfusion core material.

KEYWORDS core material; finite element analysis; elastic modulus; stress distribution

1 引言

近年来,风力发电占总发电量的比例快速提升[1]。风力机叶片是捕获风能的主要部件,设计质量稳定的叶片是风力机稳定发电和安全运行的重要保障[2]。随着风力机单机功率的增大,风电叶片的长度也随之增大,需要强度、刚度和抗屈曲能力更优越的材料和结构来满足叶片大型化的要求[3,4]。叶片的面板和腹板一般采用夹层结构,该结构可在降低叶片重量的同时保证叶片抗屈曲能力,实现成本的大幅降低。叶片常用的芯材有泡沫和轻木等。

芯材的压缩、拉伸及剪切性能对夹层结构的力学机械性能有很大影响,在泡沫芯材上打小孔和开微槽并灌注树脂,可提升芯材力学性能。但目前这方面研究较少,深入研究孔/槽结构对灌注芯材力学性能的影响对于提升叶片结构强度,实现轻量化设计具有重要意义。

Truxel[5]对夹层板的面/芯抗剥离性能进行了研究,使用真空灌注方法制备五种槽/孔结构的芯材,并保证芯材的树脂吸收量相同,用倾斜脱粘法对比脱粘韧性。结果表明,开槽试样由于裂纹被横向凹槽阻止从而具有更好的抗剥离性能,但同时凹槽过深可能造成凹槽之间区域缺乏树脂,反而导致界面韧性降低。Massüger等[6]对100kg/m3的PET泡沫分别采用沿轮廓开槽(CK),开槽并打孔(GP)和不对称双面开槽(DC)三种不同的加工方式,用四点弯曲测试对比其与未加工泡沫芯材的疲劳性能。结果表明,CK加工的芯材剛度更高,但其弯曲强度显著降低,另外,GP和DC加工的芯材在1000万次载荷循环之后,静态剪切强度的降低小于40%。May-Pat[7]采用压缩、剪切以及脱粘韧性测试,对比了穿孔芯材树脂完全填充,树脂不完全填充以及未加工芯材三种情况的力学性能。结果表明,穿孔被树脂完全填充时,压缩强度和模量以及剪切模量均明显提升,剪切强度变化不大,局部脱粘韧性得到增强,芯材重量增加28%。Mitra[8]在泡沫芯槽中插入直径为8mm的半圆形玻璃纤维剪切榫,与没有剪切榫的样品相比,其抗分层性能提高约25%。Halimi等[9]对泡沫芯材采用了六种不同的打孔方式,与未加工的芯材进行对比分析。结果表明,穿孔芯材的临界载荷和脱粘韧性均有提高。Fathi等[10]加工了四种开槽/打孔构型的泡沫芯材,通过四点弯曲实验对芯材进行性能测试。结果表明,切割后的芯材失效载荷增大,刚度和抗剪切强度也显著增加。但由于树脂灌入导致密度增大,芯材的断裂挠度和延展性降低。Tomohiro等[11]加工了四种不同孔槽结构的泡沫芯材,使用双悬臂梁实验评估了夹层板面/芯剥离韧性。结果表明,与未加工的芯材相比,孔槽内树脂可以有效阻止裂纹扩展,提高脱粘韧性。

从以上研究可以看出,大多数研究者只关注槽孔对某一两项性能的影响,并且主要采用实验方法。实验方法研究投入成本高,能采集的实验数据有限,而有限元分析可以得到更全面数据,且更加便捷。因此,为了深入研究芯材加工的槽孔构造对灌注树脂后芯材力学性能的影响,本文建立了芯材标准试验件的有限元模型,分析其在压缩、拉伸和剪切载荷作用下的弹性模量和应力分布,并与实验进行对比分析。

2 数值分析

2.1 模型

2.1.1 几何模型

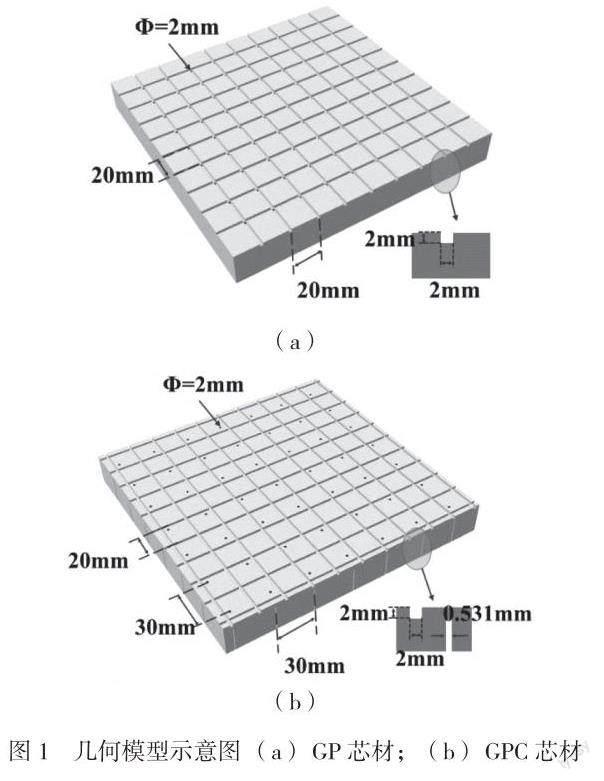

设计了如图1(a)和(b)的两种芯材加工方式,分别是开槽打通孔芯材(Grooves & Perforated hole, GP)和开槽打通孔开切割缝芯材(Grooves & Perforated hole & Cutting, GPC),具体尺寸如表1所示。

2.1.2 网格

采用有限元软件ANSYS的参数化设计语言对芯材试验件及夹具建模并划分网格,为了便于GP模型在通孔与开槽交汇处的网格划分,对该区域拓展一个边长4 mm的方槽,导致压拉模型树脂灌注量增加2.57%,剪切模型脂灌注量增加3.07%。利用Mesh200单元辅助建模,夹具、泡沫及树脂均采用Solid185单元,如图2(a)、(b)、(c)、(d)所示四种模型网格总数分别为31104、55872、42360和66124。

2.1.3 载荷与约束

数值模型中芯材和夹具界面采用节点共用的方法使两界面完全固定,无滑移,无侵入。如图3(a)所示,根据ASTM C365-2016压缩测试标准和ASTM C297-2016拉伸测试标准,建立压缩及拉伸加载模型,完全约束下夹具下表面,在上夹具的上表面施加沿z轴的压缩及拉伸载荷,载荷值为芯材实验极限强度[15],GP 芯材压缩载荷为2.14 MPa,GPC 芯材压缩载荷为5.66 MPa, GP 芯材拉伸载荷为1.55 MPa,GPC 芯材拉伸载荷为1.46 MPa。如图3(b)所示为芯材剪切加载模型,下夹具左端面上的水平中轴线节点完全约束,上夹具右端面上的水平中轴线节点施加沿x轴正方向的位移载荷,大小为0.5 mm。

2.1.4 材料属性

芯材为浙江联洋新材料股份有限公司生产的HPE 110聚氨酯改性泡沫,该泡沫耐热性高,抗疲劳性能强,吸胶量低,密度约为0.117g/cm3。树脂采用东树树脂,固化后的环氧树脂密度为1.157 g/cm3[15],材料性能如表3所示。

2.1.5 求解控制

采用静态分析,设置加载子步骤数为10,设置位移的收敛容差为0.01,设置力的收敛容差为0.05,指定用于非线性分析每一个子步骤允许的最大平衡迭代次数为99。

2.2 计算数据处理

芯材在压缩,拉伸和剪切过程中的弹性模量可根据如下公式计算。设压缩/拉伸模量为Ei ,剪切模量为G,试样加载端载荷为Fi。

其中,σ为芯材抗压/抗拉强度,A为芯材水平截面积,ε为芯材的压缩/拉伸应变,x为在载荷Fi作用下的位移,h为芯材初始厚度。

其中,δ为试样的初始厚度,L为试样的初始长度,b为试样的初始宽度,θ为力-位移曲线线性部分的斜率,可表示为θ=ΔF/Δx。

2.3 模型验证

提取GP压缩模型下夹具下表面节点的支反力积分和为7703 N,通过公式(1)计算得到拉伸强度为2.13 MPa,与施加的载荷2.14 MPa相比,误差为0.47% 。提取GPC拉伸模型下夹具下表面节点的支反力積分和为5266.01 N,通过公式(1)计算得到拉伸强度为1.463 MPa,与施加的拉伸载荷1.46 MPa相比,误差为0.44%。提取GP剪切模型力-变形图与实验作对比,如图4所示,吻合良好,表明数值模型具有较高的精度及准确性。

3 模量分析

3.1 压缩模量

图5是纯泡沫、GP以及GPC芯材的压缩模量,可以看出,GP和GPC芯材灌注树脂后的压缩模量得到大幅提升,分别为104.18 MPa和196.31 MPa。数值仿真得到的GP和GPC芯材的压缩模量分别为111.29 MPa和218.26 MPa,与试验结果的偏差分别为6.8%和11.2%,由此可见,数值仿真结果与试验结果吻合较好。

3.2 拉伸模量

图6是纯泡沫、GP以及GPC芯材的拉伸模量,可以看出,GP和GPC芯材灌注树脂后的压缩模量得到大幅提升,分别为101.97 MPa和194.50 MPa。数值仿真得到的GP和GPC芯材的拉伸模量分别为107.75 MPa和210.51 MPa,与实验结果的偏差分别为5.7%和8.2%,由此可见,数值仿真结果与试验结果吻合较好。

3.3 剪切模量

图7是纯泡沫、GP以及GPC芯材的剪切模量图,可以看出,GP和GPC芯材灌注树脂后的压缩模量得到大幅提升,分别为28.94 MPa和52.93 MPa。数值仿真得到的GP和GPC芯材的剪切模量分别为32.81 MPa和36.79 MPa,与实验结果的偏差分别为-1.1%和-30.5%。GPC模型试验与仿真剪切模量误差为-30.5%,可能的原因为:(1)剪切模型施加芯材极限位移载荷,但仿真过程未考虑非线性,导致提取位移值偏大,模量减小。(2)为满足模型周期性,边缘切割缝被分割,树脂量相同但宽度减小,根据文献[16],深槽宽度减小,剪切模量大幅减小。后续研究将对芯材非线性部分进行分析,并优化构型周期性。

4强度分析

4.1 压缩

GP芯材的压应力分布以及试验失效模式如图8所示,图8(a)是泡沫部分的应力云图,可以看出,泡沫侧面上下端应力高于泡沫芯材的压缩强度1.41 MPa,因此,此区域在压缩过程中最易失效。图8(b)是树脂柱应力云图,可以看出,树脂应力最大的位置是树脂柱上下端,高于树脂极限压缩强度72.8 MPa,因此,此位置最易失效。图8(c)是实验压缩失效模式图,可以看出,试样失效位置在试样底端,与泡沫应力图下端高应力位置吻合。

GPC芯材的压应力分布以及实验失效模式如图9所示,图9(a)是泡沫部分的应力云图,可以看出,高应力位置在如图所示的切割缝与开槽之间,云图中芯材的压应力均大于泡沫的极限压缩强度。可以从图9(b)看出,穿孔树脂柱上半部分为云图的高应力位置,高于树脂极限压缩强度。图9(c)是试验压缩失效模式图,可以看出,试样在上端部多处位置发生失效断裂,这与泡沫上端高应力位置相吻合。

4.2 拉伸

GP芯材的拉应力分布以及实验失效模式如图10所示,图10(a)是泡沫部分的应力云图,可以看出,图中芯材底端应力高于泡沫极限拉伸强度,此位置最易断裂失效。图10(b)是树脂部分的应力云图,可以看出穿孔树脂柱上下端部为高应力位置。从图10(c)拉伸断裂失效模式图可以看出,试验中芯材断裂位置均处在底部,而泡沫应力图底端亦为高应力区域,两者相吻合。

GPC芯材的拉应力分布以及试验失效模式如图11所示,图11(a)是泡沫部分的应力云图,如图所示切割缝与开槽之间为高应力位置,且应力高于泡沫的极限拉伸强度。图11(b)是树脂部分的应力云图,如图所示高应力位置位于穿孔树脂柱上半部分,此外树脂柱下部以及切割缝树脂下部也出现高应力区。图11(c)是试验拉伸断裂失效模式图,如图所示除与夹具发生脱粘的试样外,其余试样失效位置处在切割缝与开槽之间或者试样底部,而云图中泡沫顶端及树脂上下端部应力较高,两者相吻合。

4.3 剪切

GP芯材的剪切应力分布以及试验失效模式如图12所示,图12(a)是泡沫部分的应力云图,如图所示模型应力分布较为均匀,仅棱角处局部应力较高。图12(b)是树脂部分的应力云图,树脂柱应力两端高于中部,树脂槽应力整体低于树脂柱。图12(c)是失效模式图,可以明显看出试样均在无开槽一面脱粘失效,说明试样和夹具的粘结力会在槽内灌注树脂后得到提升。

5结语

本文通过对HPE 110泡沫芯材加工两种形式的孔/槽结构进行三维实体的有限元建模分析,研究了灌注树脂后芯材的压缩,拉伸和剪切模量以及应力分布,并与实验结果进行对比分析,结论如下:

(1) 与纯泡沫芯材相比,GP和GPC芯材灌注树脂后的压缩、拉伸以及剪切模量得到提升,且模量提升比例高于重量增加比例,单位重量芯材的性能得到提升。

(2) GP模型数值仿真结果与实验值压缩、拉伸及剪切模量的误差均低于6.8%,说明该模型具有较高的仿真精度。GPC拉压模型数值仿真结果与实验值模量误差低于11.2%,误差略大的主要原因是压缩模拟中未考虑树脂柱与泡沫脱粘,导致结果偏高。

(3)GP芯材的数值模型显示高应力区均出现在上下两端,GPC模型的高应力位置出现在切割缝与开槽之间的位置,二者均与试验中的断裂位置吻合。

参考文献

[1] 苏成功,李成良,鲁晓锋. 大型风电叶片后缘最大弦长区域稳定性研究[J]. 玻璃钢/复合材料2015,(06): 58-63.

[2] 王冬生,杨萍. 夹芯材料在风电叶片上的应用研究[C]. 第二十一届全国玻璃钢/复合材料学术年会,2016: 126-129.

[3] 王冬生. PET泡沫材料在风电叶片中的应用[J]. 上海建材, 2020,(01): 28-29.

[4] 辛志东,杜娟,聂彦平,毛森鑫.某全泡沫夹芯复合材料无人机平尾的强度分析与验证[J].纤维复合材料,2022,39(04):61-64.

[5] Truxel A,Aviles F,Carlsson L A,et al. Influence of face/core interface on debond toughness of foam and balsa cored sandwich[J]. Journal of Sandwich Structures & Materials,2006,8(3): 237-258.

[6] Massüger L,G?tzi R. Effects of groove configurations on fatigue resistance of infused sandwich panels[C]//Proceedings of the 10th International Conference on Flow Processes in Composite Materials (FPCM-10). 2010.

[7] May-Pat A,Aviles F,Aguilar J O. Mechanical properties of sandwich panels with perforated foam cores[J]. Journal of Sandwich Structures & Materials,2011,13(4): 427-444.

[8] Mitra N,Raja B R. Improving delamination resistance capacity of sandwich composite columns with initial face/core debond[J]. Composites Part B: Engineering,2012,43(3): 1604-1612.

[9] Halimi F,Golzar M,Asadi P,et al. Core modifications of sandwich panels fabricated by vacuum-assisted resin transfer molding[J]. Journal of composite materials,2013,47(15): 1853-1863.

[10]Fathi A,Wolff-Fabris F,Altst?dt V,et al. An investigation on the flexural properties of balsa and polymer foam core sandwich structures: Influence of core type and contour finishing options[J]. Journal of Sandwich Structures & Materials,2013,15(5): 487-508.

[11]Yokozeki T,Iwamoto K. Effects of core machining configuration on the debonding toughness of foam core sandwich panels[J]. Advanced Composite Materials,2016,25(1): 45-58.

[12]Standard test method for flatwise compressive properties of sandwich cores:ASTM C365/365m:2016[S].

[13]Standard test method for flatwise tensile strength of sandwich constructions:ASTM C297/297m:2016[S].

[14] Standard test method for shear properties of sandwich core materials:ASTM C273/273m:2016[S].

[15] Qin Z,Wei L,Zhang M,et al. The Effects of Core Machining Configurations on the Mechanical Properties of Cores and Sandwich Structures[J]. Materials,2022,15(2): 521.

[16]張振聪,黄辉秀,陈礼贵,等.基于ANSYS的PVC芯材剪切性能仿真分析与应用研究[J].复合材料科学与工程,2020(09):68-73.