介电监测技术在树脂基纤维增强复合材料固化中的应用研究

王清民 梁岩

摘 要 本文阐述了介电监测技术在树脂基纤维增强复合材料的固化过程中的应用进行研究。简述了介电监测的基本原理和特点。研究了树脂基体固化历程与介电常数的关系以及不同温度条件下介电性能的变化规律。并且对不同树脂基体的复合材料介电性能进行了比较。对介电在线监测在复合材料制品固化监测中的应用进行了研究。

关键词 介电监测; 复合材料; 树脂

ABSTRACT Application of dielectric measurements on fiber reinforced resin composites curing was researched in the paper. The basic principle and characteristic of the dielectric moniting was summarized. The relationship between the resin cure and dielectric characteristics and the change rule dielectric characteristics was studied under different temperature. The dielectric characteristics with different fiber reinforced resin composites were compared. The cure of the fiber reinforced resin based composites products was researched by dielectric on line measurements

KEYWORDS dielectric moniting; composite; resin

1 引言

随着高性能复合材料的迅速发展,其在导弹、航空航天等尖端高科技领域的应用不断扩大。而如何提高高性能复合材料的可靠性已成为保证提高产品质量的关键。介电监测作为复合材料成型工艺过程中一种重要的质量监控手段,日益受到人们的关注。

介电监测技术又称介电谱法,动态介电分析法(DDA法)。聚合物的介电性能可以用其电容及介质损耗角正切tgδ来描述[1]。它是利用介电测量仪监测到的介质损耗角正切tgδ、电容、损耗指数等随温度、时间、频率的变化,来研究介电性能与温度等参数的关系。DDA法为聚合物反应提供了一种非常有效的在线监测手段[2],从而成为各种材料性能研究与质量控制的一种方法。介电监测的基本原理为材料的介电性能可以通过监测材料对交流电场的响应来测量[3]。材料作为电介质被放在两极板形成的电容器中,当给材料施加一交流电压时,则在两极板间形成一交变电场,在该电场的影响下,材料分子间的束缚电荷产生弹性位移,偶极子将沿着电场方向进行有序排列,这种现象称为电介质的极化。表征电介质极化程度的宏观物理量是介电系数及电介质损耗(用其正切值tgδ表示)。通过监测复合材料中介电性能随温度、时间的变化情况,就可以对固化过程进行研究和控制[4-6]。

2 试验部分

2.1 树脂基体固化历程与介电常数关系

2.1.1 介电曲线分析

树脂体系:环氧618:MNA:BDMA;仪器:JF2107B 自动介电监测仪;ZC-36型高阻计;

电极:电极材质为铝,上电极φ25mm,厚 15mm;下电极φ40mm,厚 15mm。

從上下电极各引出高温导线一根与测量仪相连。下电极涂硅脂,贴上φ40mm,厚0.02mm铝箔,在铝箔上放置四层浸好树脂胶液的φ32mm玻璃布。上电极涂硅脂后贴上φ20mm铝箔,压在玻璃布上。用手压紧放入烘箱中。线性升温,升温速度为1℃/min,同时测量试样的tgδ—温度曲线及电阻R—温度曲线,如图1所示。

从图1中可以看出tgδ曲线峰值A点与R曲线最低点A?点相对应。树脂固化过程中,tgδ的变化具有规律性,树脂粘度与电阻R成正比。随着温度升高,树脂粘度降低,R逐渐变小,到A?点达到最小值。之后R开始变大,曲线上升,说明树脂开始固化反应,粘度逐渐增大,A?点对应于A点。因此A点即为固化反应起点。随着温度继续升高,tgδ逐渐减小,至B点达到最低值,为固化终点。为了验证固化终点,进行如下试验:在烘箱中同时放入10个试件,以1℃/min的升温速率线性升温测试tgδ—温度曲线,如图2所示。

当tgδ值在A、B、C三点处,各取出3个试件,分别测定其固化度,测试结果如表1所示。由表1可知,A点平均固化度为52.89%,B点平均固化度为83.78%,C点为84.48%。说明树脂在B点以后,继续固化到C点,固化度仅增加0.8%。则B点可以认为已达到完全固化,为固化终点。AB段为固化的全过程。

对试件在90℃恒温条件下固化过程的tgδ—时间曲线进行了测试,结果如图3所示。

A点为固化开始点,对应时间为固化起始时间,C点为固化终点,对应时间为固化终止时间。τ为90℃恒温固化所需的固化时间,a为试件温度与加热炉温度在90℃恒温时的滞后时间。

2.1.2 不同温度条件下损耗变化规律研究

树脂体系为环氧618:MNA:BDMA;仪器为JF2107B自动介电测量仪。

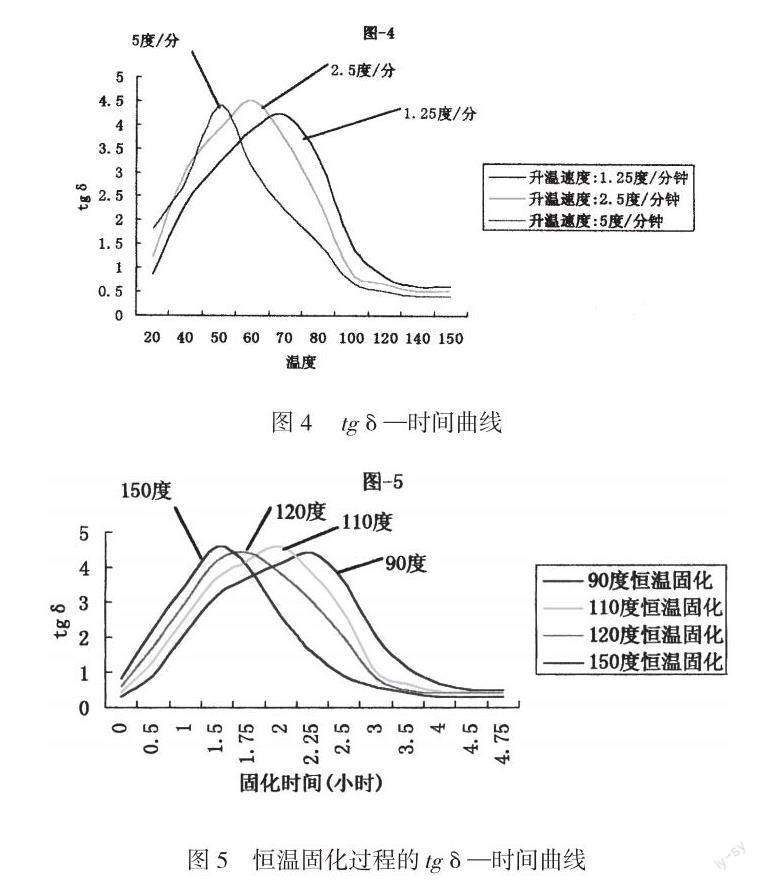

(1)不同升温速率下损耗的变化

对试件分别以1.25℃/min、2.5℃/min和5℃/min三种速率进行线性升温,测得tgδ—时间曲线如图4所示。

由图4可以看出,随升温速率增加,tgδ曲线向左移动,损耗峰出现较早,表明固化反应提前。

(2)不同温度下恒温固化的损耗变化

测试试样在90℃、110℃、120℃和150℃恒温固化过程的tgδ变化,得到如图5所示tgδ—时间曲线。

由图5可知,温度升高,损耗峰向左移动,说明温度越高,反应越快。

以上研究表明,固化过程中tgδ变化具有规律性,可以通过材料固化过程的tgδ变化来监测固化情况,控制产品质量。

2.2 固化在线监测技术研究

研究目的是通过监测介电常数的变化来反映树脂基体的固化程度,从而监控复合材料制品的固化过程是否按预定的固化制度进行。仪器:JF2107B 自动介电测量仪;电极:铝电极;上电极φ40mm,厚15mm;下电极φ25mm,厚15mm;在试件与电极之间粘铝箔;温度:1℃/min速率线性升温。对三种树脂体系分别进行了测试。

2.2.1 环氧618:70酸酐:BDMA

将固化剂含量不同的5个试件电极同时放入烘箱内,用屏蔽线接成5档,每隔10℃对5个电极依次测试一遍,得到如图6的tgδ—温度曲线。

曲线上各特征点的数据如表2所示。由表2数据可以绘制固化终点C点tgδ值与固化剂含量关系图,如图7所示。

由表2和图7可以看出,在电极尺寸、温度相同的条件下,C点tgδ值与固化剂含量呈抛物线关系,有一最小极值,上述5种配比中,100:65:1的配比为最小极值点,其C点tgδ值也为最低。其他配比tgδ值均高。

作上述5种配比的浇铸体试件,固化后测其固化度,结果如表3所示。

表3数据表明,100:65:1配比的固化度最高,而其他配比的固化度均低。上述试验表明,树脂固化终点的tgδ值与固化剂含量呈抛物线关系,有最小极值,最小极值点的配比为最佳配比,其C点tgδ值最低,固化度最高。因此,可利用介电法监测C点的tgδ值来监控复合材料制品的固化程度。

2.2.2 环氧618:MNA:BDMA

5种配比的C点tgδ数据如表4所示。

表4数据同样具有抛物线关系。其中,100:85:1配比的C点tgδ值最低,固化度最高。

另做上述5种配比的浇铸体试验,固化后测其固化度,最高的配比为100:85:1(固化度为98.8%),因此可确定100:85:1配方为最佳配比。

2.2.3 环氧618:四乙烯五胺

各种配比的特征点数据如表5所示。

表5数据呈抛物线关系,最小极值点对应的一组配方为100:12,其固化终点C点tgδ值最低,固化度最高,所需固化时间为120min。可确定618:四乙烯五胺的最佳配比为100:12。

2.3 电在线监测在复合材料制品固化监测中的应用

复合材料制品固化过程中,固化制度是决定制品质量的重要因素,利用介电在线监测,可确定合适的固化制度,以确保产品质量。

2.3.1 选择固化温度

树脂系统:环氧618:MNA:BDMA=100:85:1;温度:1℃/min线性升温。将试样电极放入加热炉中,测试得到如图8所示tgδ—T曲线。

固化开始点A对应的温度95℃为第一阶段固化温度;第三阶段固化温度为固化终点C点所对应的温度180℃;第二阶段固化温度取第一、三阶段中间附近的温度135℃。

2.3.2 选择固化时间

树脂系统:同上;温度:90℃、130℃、180℃下恒温固化;将电极试样测试得tgδ—t曲线如图9所示。

图9中a为试件温度与烘箱温度在90℃恒温时的滞后时间,τ1为90℃恒温固化时间;τ2为130℃恒温固化时间;τ3为180℃恒温固化时间。因此,该系统的固化制度为:90℃/3h+130℃/2h+180℃/2h。

复合材料制品温度与固化炉所指示的温度存在滞后现象,大工件更明显,造成在固化炉中测得的固化时间比在试验室用试件测得的固化时间长;另外,制品再固化过程中,由于厚度、模具大小不等等原因,使其所需的固化时间也不一样。为确保产品达到完全固化,需要对固化过程实行介电在线监测,确定制品实际所需的固化时间,以保证产品的质量稳定。

2.3.3 小型缠绕容器的固化介电在线监测

测试仪器:JF2107B自动介电测量仪;配方:环氧618:MNA:BDMA;缠绕厚度:1.6mm;升温速率:1℃/min;电极制作:用0.01mm厚,长90mm,宽20mm的铝箔,贴在测试点(金属嘴部位的缠绕层外层)上,铝箔一端翘起用小夹头夹上。此为一电极;另一电极为金属嘴(固化时金属嘴与芯轴相连接),如图10所示。

按给定的温度90℃和160℃进行恒温固化,在线监测得到如图11所示tgδ—固化时间曲线。

测试结果:90℃恒温固化τ1为2h20min,tgδ不再降低;160℃恒温固化τ2为1h10min,tgδ不再变化。因此,按实际监测得到的90℃/2h20min—160℃/1h10min的固化制度进行固化,可使制品达到完全固化。

3 结语

(1)研究表明,复合材料在固化过程中,其介电性能与温度、时间等参数存在对应关系;

(2)随着升温速率的增加,tgδ曲线向左侧移动,损耗峰出现提前,表明固化反应提前;

(3)不同温度下恒温固化研究表明,温度越高,损耗峰提前,反应越快;

(4)树脂体系固化终点C点的tgδ值与固化剂含量呈抛物线关系,有最小极值,此最小极值对应的配方固化度最高;

(5)对树脂系统中固化剂含量不同的配比,做tgδ—温度曲线,从中找出固化终点C点tgδ值最低一组配方即为最佳配比;

(6)对不同配比,可作C点tgδ与固化度关系曲线。这样在实际监测中,可通過实测的C点tgδ值定量地获得相应的制品的固化度数据。

(7) 对复合材料制品进行介电在线监测,根据监测获得的介电曲线,可以监控制品的固化程度。

参考文献

[1] Reshma Shanku DIELECTRIC AND THERMAL CURE CHARACTERIZATION OF RESINS USED IN PULTRUSION 42nd international SAMPE symposium, May 4-8, 1997

[2] D.E.KRANBUEHL Dynamic Dielectric Analysis for Nondestructive Cure Monitoring and Process Control.

[3] MARVIN L.BROMBERG New Applications for Dielectric Cure Control 42nd annual conferences composites institute,1987. EM86-701.

[4] 高乃奎,彭宗人,等.聚合物/BaTiO3复合材料介电性能的研究[J].,绝缘材料通讯,1997(51).

[5] 彭季洪.论测试条件及环境对介质损耗因数的影响,绝缘材料通讯,1998(1).

[6] 李建英,等.用介电谱法研究环氧粉末绝缘ZnO压敏电阻器的湿热劣化,绝缘材料通讯,1997(2).