磁控溅射外部Cr层对CrN磨损宽度的影响

付翊宸 周杰 石大鹏 董晨曦 孙鹏辉 李艳军 曹新鹏 郑海忠

摘要:为了提高CrN涂层耐磨性能,采用磁控溅射技术研究外部Cr层对CrN磨损宽度的影响。通过设置不同载荷、转速、旋转半径研究表面摩擦磨损情况。结果表明,旋转半径增大,离心力作用效果更加明显,其中在转速为300 r/min,旋转半径6 mm時,未溅射Cr层的CrN涂层平均磨损宽度达到945.7 μm,且外侧磨损更加严重,相同条件下溅射外部Cr层的磨损宽度为571.2 μm,说明外部Cr层在磨损过程中有效抑制表面磨损区域增加。溅射外部Cr层后,在转速为200 r/min时的摩擦系数与表面磨损区域宽度随旋转半径增加而增加。表面磨痕呈犁沟状,磨损机制为磨粒磨损。

关键词:CrN;磁控溅射;耐磨性;磨损机制;摩擦系数

中图分类号:U214;TH117.1 文献标志码:A

本文引用格式:付翊宸,周杰,石大鹏,等. 磁控溅射外部Cr层对CrN磨损宽度的影响[J]. 华东交通大学学报,2023,40(1):92-98.

Effect of External Cr Layer on Wear Width of CrN by

Magnetron Sputtering

Fu Yichen1,Zhou Jie1,2,Shi Dapeng1,2,Dong Chenxi1,2,Sun Penghui1,Li Yanjun1,2,Cao Xinpeng3,Zheng Haizhong3

(1. Henan Aerospace Precision Machining Co., Ltd., Xinyang 464006, China;

2. Henan Key Laboratory of Fastening Connection Technology, Xinyang 464006, China;

3. School of Materials Science and Engineering, Nanchang Hangkong University, Nanchang 330063, China)

Abstract:In order to improve the wear resistance of CrN coating, magnetron sputtering technology was used to study the influence of external Cr layer on the wear width of CrN coating. The friction and wear of the surface were studied under different loads, rotational speeds and radius. The results show that the effect of centrifugal force is more obvious with the increase of rotation radius. When the rotation speed is 300 r/min, the average wear width of the CrN coating without sputtering Cr layer reaches 945.7 μm and the outer wear is more serious. Under the same conditions, the wear width of the outer Cr layer is 571.2 μm. It shows that the outer Cr layer can effectively inhibit the increase of surface wear area. When the outer Cr layer is being sputtered, the friction coefficient and the wear area width of the surface increase with the increase of the rotation radius at 200 r/min. The wear marks on the surface are furrowed and the wear mechanism is abrasive.

Key words: CrN;magnetron sputtering;wear resistance;wear mechanism;friction coefficient

Citation format: FU Y C,ZHOU J,SHI D P,et al. Effect of external Cr layer on wear width of CrN by magnetron sputtering[J]. Journal of East China Jiaotong University,2023,40(1):92-98.

高速动车运行过程中,车体内部的紧固件表面会遭受剧烈摩擦,摩擦产生的大量磨屑以及造成的表面磨损缺陷会进一步提高零部件失效风险,并对零部件的耐腐蚀抗疲劳等性能造成恶劣影响[1]。提高零部件表面耐磨性能对于保障动车高速平稳运行至关重要。

相关研究表明,在基体表面覆盖一层硬质涂层是提高表面耐磨性能的常用技术手段,其中CrN作为一种有效提高零部件表面耐磨性能的硬质涂层而备受关注。Zhang等[2]研究发现在低温热循环处理下,CrN涂层会与氧气发生反应并在接触面生成Cr2O3,从而有效降低表面摩擦系数。Liu等[3]研究高温环境下CrN中氮元素扩散对于涂层组织结构影响,结果表明CrN在高温下会分解为Cr2N或Cr,分解产物通过影响氮元素的扩散从而影响表面氧化物组织形貌。随着零部件工作的机械环境更加恶劣,对零部件的耐磨性能提出了更高的要求,与CrN涂层有关的增强涂层耐磨性能问题得到了进一步的深入研究。

王飞飞等[4]研究发现,Cr/Cr2O3多层结构尽管具备良好的摩擦磨损性能,但与Cr/CrN结构相比硬度明显下降,这会导致重载荷作用下涂层在摩擦磨损时更容易发生开裂,从而失效。谈淑咏等[5]利用Cr与CrN的强结合性研究不同層厚比对涂层耐磨性能影响,认为下层软质相Cr可以有效减少上层CrN摩擦产生的颗粒。在此基础上,Li等[6]研究Cr/CrN多层结构的高温腐蚀与氧化机制,研究发现多层结构下涂层与基体结合强度明显提高,然而上述研究却未进一步解释外部Cr层对下层CrN摩擦性能影响。钟厉等[7]研究CrN涂层对刀具使用寿命的影响,采用固定转速不同载荷下3 mm旋转半径的滑动摩擦方案,并未考虑旋转半径变化对摩擦性能影响。目前针对CrN耐磨性能的研究集中在以下3个方面:① 不断改善CrN相关涂层的制备工艺,其中以磁控溅射方法制备效果最佳[8-9]。② 研究涂层厚度与耐磨性能的相关规律,适当的层厚比有助于提升性能[10-11]。③ 采用成分改性,通过组织调控提高耐磨性能,但存在高温稳定性与界面结合强度问题[12-13]。

综上所述,CrN依然是提高零部件表面耐磨的重要硬质涂层材料,同时仍存在需要进一步研究的问题,其中关于外部Cr层对CrN磨损宽度的影响以及旋转半径对摩擦磨损性能的影响亟待解决。本文利用磁控溅射技术在CrN涂层表面增加Cr层,分析了不同法向载荷、转速、旋转半径下涂层摩擦磨损性能,重点研究高速高载荷下外部Cr层对CrN摩擦性能影响,揭示外部Cr层对CrN磨损宽度的影响与磨损机制。

1 实验方案

1.1 涂层制备

实验采用304不锈钢作为基底材料,材料化学成分(以质量比计)为:Si 0.57%,Cr 16.52%,Fe 80.67%,Ni 2.24%。将不锈钢基体放置于磁控溅射设备内,首先通入氩气,气压保持0.5 Pa。再通入氮气,保持气压不变且氩气与氮气流量比为5∶1,开Cr磁控靶,偏压降至100 V,持续10 min制备CrN层。关闭氩气、氮气后,关闭Cr磁控靶,光栅设为90°,抽气3 min;重新通入氩气,气压保持0.5 Pa,打开Cr磁控靶,电流80 A,偏压200 V,占空比80%,持续4 min,再制备Cr层。

1.2 组织与性能表征

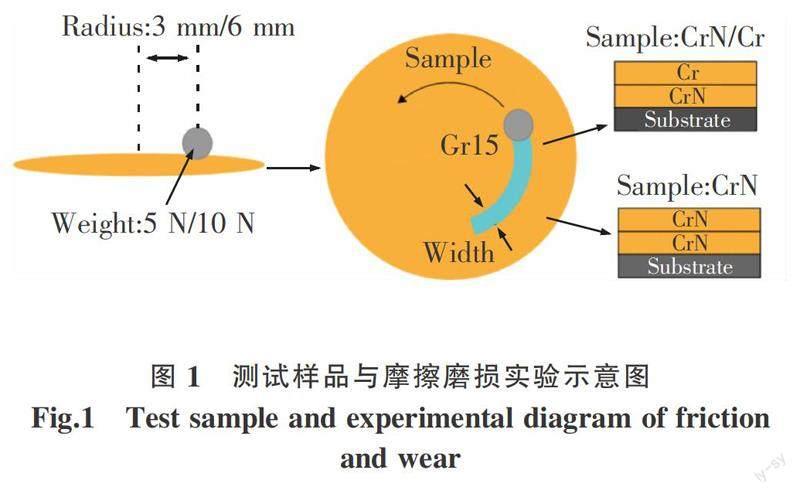

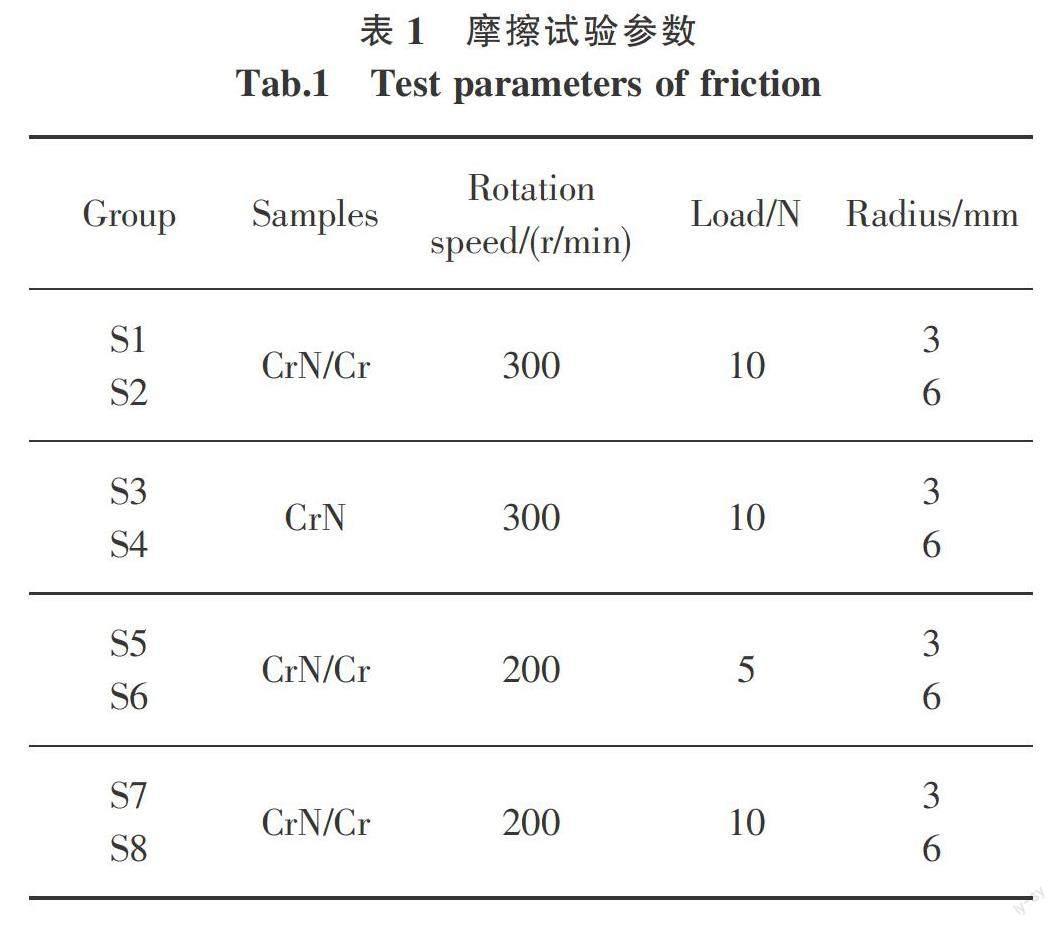

采用扫描电子显微镜(FEI Nova Nano SEM450)观察涂层微观形貌。利用X射线衍射仪(D8ADVANCE-A25)对未溅射外部Cr层的样品进行CrN物相分析,采用Cu靶,电压40 kV,电流40 mA从20°至80°连续扫描,扫描速度4°/min。采用粗糙度轮廓仪(JB-6CA)测定表面粗糙度。通过可控气氛微型摩擦磨损试验仪(WTM-2E)进行摩擦实验,选取直径为3 mm的Gr15球形材料,如图1所示。试验前后将样品放入无水乙醇中超声清洗15 min,每组摩擦试验参数测试3次,试验参数设置如表1所示,其中CrN/Cr表示已溅射外部Cr层。利用三维视频显微系统(KH-7700)测量磨损宽度并观察磨损区域表面形貌。

2 结果分析

2.1 微观形貌分析

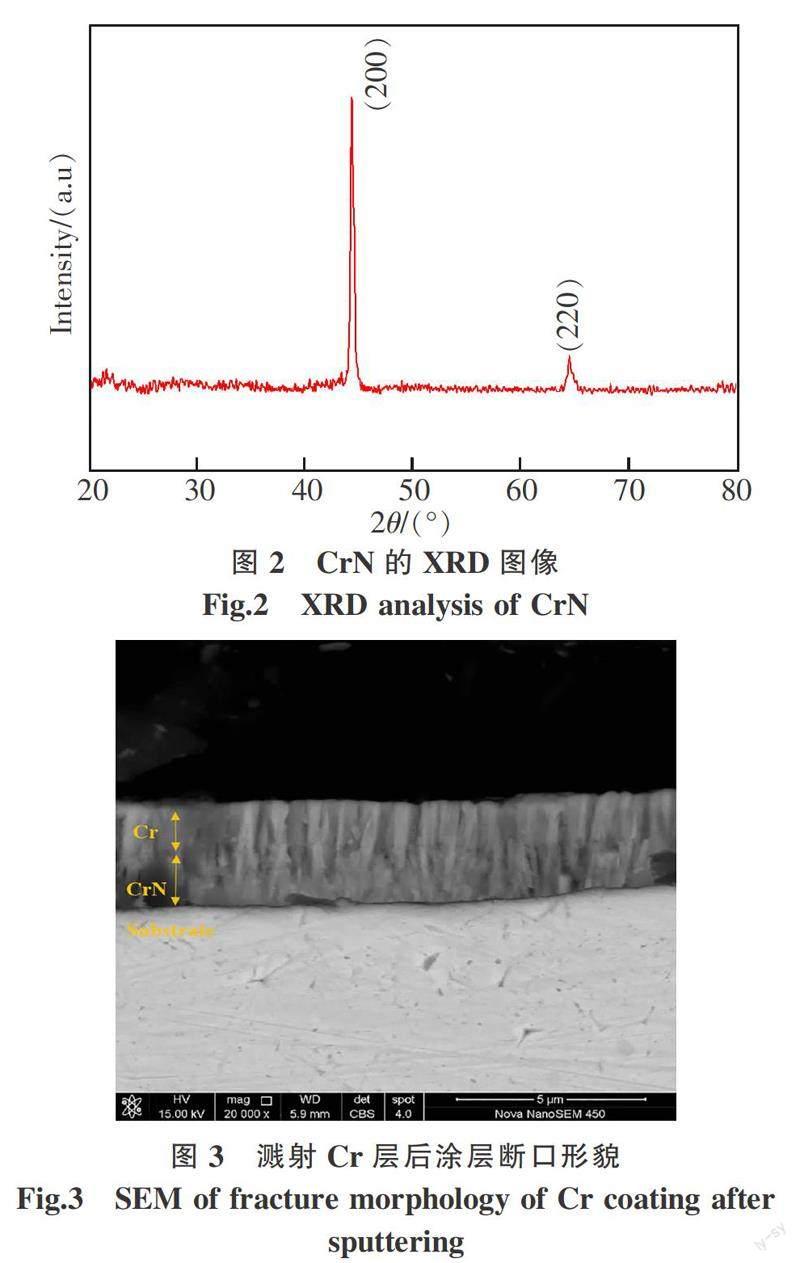

经过表面粗糙度测量,未溅射Cr层前表面粗糙度为0.295 μm,溅射Cr层后表面粗糙度为0.242 μm,说明增加外部Cr层对表面粗糙度影响较小。图2是未溅射外部Cr层时样品表面CrN涂层的衍射结果,根据PDF卡片(#11-0065)确认所制备的CrN涂层存在(200)和(220)两种信号峰且以(200)方向择优生长,这是由于本次试验采用的磁控溅射技术偏压较高,导致粒子流轰击靶材过程中对其他取向选择性刻蚀与生长抑制。从图3微观形貌可以看出,CrN涂层与外部Cr层组织致密,无明显孔隙,其中CrN层厚度约1.57 μm,外部Cr层厚度约为1.36 μm。

2.2 相同参数下外部Cr层对摩擦性能影响

当转速为300 r/min时,溅射外部Cr层的样品摩擦系数变化如图4所示。高转速下会增加Gr15与样品接触面之间的摩擦力,使得表面瞬间产生大量磨屑的同时加剧磨屑的排出,导致摩擦系数上升速度较快,磨合阶段的时间缩短[14]。在转速为300 r/min,

旋转半径为3 mm时,平均摩擦系数为0.494。当旋转半径增加至6 mm,摩擦系数也显著增加,平均摩擦系数为0.626。然而当摩擦持续时间至17 min后,摩擦系数进一步降低。磨损后的表面形貌如图5所示,通过对比可以看出,磨损半径增加至6 mm时,旋转外侧磨损区域不再连续,出现的摩擦系数进一步降低可能是由于磨损宽度的增加受到抑制,导致已磨损区域继续磨合。对于溅射Cr层的CrN涂层,旋转半径对其摩擦系数具有显著影响,在较大半径下表现出更好的摩擦性能。

然而对于外部未溅射Cr层的CrN涂层,在转速为300 r/min,载荷为10 N,旋转半径为3 mm时,整个阶段的摩擦系数比溅射Cr层后的摩擦系数更低。王永光等[15]将法向载荷增加至60 N发现CrN摩擦系数依然保持稳定,表现出比Cr更好的耐磨性能。但是旋转半径增大到6 mm时,摩擦系数在17 min反而逐渐增大。如图6所示,两种涂层在相同摩擦试验条件下磨损宽度发生明显差异,因此需要进一步讨论外部Cr层对CrN摩擦性能的影响。

未溅射Cr层磨损后表面形貌如图7所示,磨损宽度变化如图8(b)所示。磨损区域内表面凹凸不平,内外侧磨损程度具有明显区别。在旋转半径为3 mm时,外部边缘处磨损区域较内侧区域连续。旋转半径增大一倍后,外侧磨损程度明显高于内侧,同时犁沟状磨痕增加。在旋转半径为3 mm时,未溅射Cr层的CrN磨损宽度较小。而半径增大一倍后,磨损宽度增幅显著,说明在半径增大的过程中,磨损区域宽度的变化是造成摩擦系数发生突变的主要因素,溅射外部Cr层能够抑制磨损宽度的增加。并且与图5对比可以看出表面无裂纹产生,说明两种涂层摩擦磨损过程中不存在结合差导致的涂层脱落问题。

磨损宽度变化主要是由于旋转半径的不同,摩擦过程中表面除受到法向载荷施加力保持恒定外,半径的变化会导致离心力发生变化[16-17]。合力导致摩擦区域外侧较内侧承受更大的压应力,造成更严重的磨损程度与摩擦系数上升。与CrN相比,Cr韧性更高且与CrN结合强度高,随着摩擦温度的升高,Cr的塑性变形会吸收更多的能量来抑制磨损宽度增加[18-19]。在旋转半径增大的情况下,Cr层的增加能够提高CrN耐磨性能。

在相同转速,旋转半径较小时,离心力对法向摩擦影响较小,磨损趋势以法向载荷作用方向为主。磨损区域宽度的增加是由于Gr15与试验样品表面接触面积逐渐增加,此时对于外部溅射Cr层的CrN,Cr层磨损产生的磨屑对CrN摩擦性能起到负面作用。开始阶段Cr的摩擦性能较CrN差,表现出更高的摩擦系数与更多的犁沟装磨痕,磨屑会使CrN涂层产生裂纹,并进一步导致脆性开裂失效。而旋转半径增大后,在高速旋转摩擦的条件下,离心力作用效果显著,Cr层能够有效抑制径向磨损宽度增加,Cr和CrN均会在与Gr15接触面生成Cr2O3进一步降低摩擦系数,并且通过与CrN良好的结合性保持该结构稳定性。

2.3 磨损机制

在转速200 r/min下,摩擦系数变化如图9(a)所示。当旋转半径为3 mm时,载荷施加导致摩擦系数快速上升,进入磨合阶段。5 N载荷下涂层的摩擦系数在2 min时达到最大值0.431,之后摩擦系数逐渐降低,平均摩擦系数为0.359。而在10 N载荷下,法向载荷的增加加剧磨损深度与宽度,同时Gr15表面的磨损进一步增大与涂层材料的接触面积,大量磨屑的产生与堆积导致摩擦系数上升与磨合时间变长。17 min结束磨合阶段,摩擦系数趋于稳定,平均摩擦系数为0.619,在整个摩擦测试阶段明显高于5 N载荷下的摩擦系数。如图10(a)所示,5 N载荷下表面发生局部磨损,没有明显犁沟状划痕,这是由于法向载荷较低导致的磨损程度较轻。

旋转半径增大一倍,两种载荷下摩擦系数明显增加。5 N载荷下摩擦系数在10 min时趋于稳定,平均摩擦系数为0.744,而10 N载荷下平均摩擦系数为0.595,这是因为与旋转半径3 mm相比,6 mm半径下的离心力作用效果明显,造成滑动区域的压力分布不均匀,导致磨损区域内粗糙度明显增加。如图10(b)和图11(b)所示,半径增大一倍后表面犁沟状磨痕增多,在5 N载荷作用下表现更加明显。而10 N载荷下,尽管存在各区域磨损程度不同,但高载荷下不同区域表面磨损差距会被进一步缩小,同时磨损宽度的增加能够有效缓解磨屑的堆积,所以10 N载荷下的摩擦系数小于5 N载荷。表面犁沟状磨损明显,同时局部区域磨损程度相对更高,因此磨损机制为磨粒磨损。

3 结论

1) 通过磁控溅射技术在CrN表面增加外部Cr层,未溅射Cr层时,表面粗糙度为0.295 μm,溅射Cr层后表面粗糙度为0.242 μm,其中CrN沿(200)方向择优生长。

2) 溅射外部Cr层在转速300 r/min,载荷10 N,旋转半径3 mm的条件下,平均摩擦系数为0.494;旋转半径6 mm时,平均摩擦系数为0.626。与200 r/min下相同载荷相同半径相比,在高速高载荷下具有更好的摩擦磨损性能。

3) 外部Cr层能够有效抑制由于离心力导致的磨损区域宽度增加,并进一步增强CrN涂层结构稳定性,而未溅射Cr层的CrN在相同参数下磨损程度更高,且外侧磨损较内侧更为剧烈。

参考文献:

[1] 朱海燕,曾庆涛,王宇豪,等. 高速列车动力学性能研究进展[J]. 交通运输工程学报,2021,21(3):57-92.

ZHU H Y,ZENG Q T,WANG Y H,et al. Research progress on dynamic performance of high-speed train[J]. Journal of Traffic and Transportation Engineering,2021,21(3):57-92.

[2] ZHANG J,LI Z,WANG Y,et al. A new method to improve the tribological performance of metal nitride coating: A case study for CrN coating[J]. Vacuum,2019,173(3):109158.

[3] LIU J,HAO Z,CUI Z,et al. Oxidation behavior,thermal stability,and the coating/substrate interface evolution of CrN-coated zircaloy under high-temperature steam[J]. Corrosion Science,2021,185:109416.

[4] 王飛飞,何乃如,吉利,等. Cr/Cr2O3多层涂层的制备、力学及摩擦学性能研究[J]. 摩擦学学报,2016,36(2):226-232.

WANG F F,HE N R,JI L,et al. Preparation,mechanical and tribological properties of Cr/Cr2O3 multilayer films[J]. Tribology,2016,36(2):226-232.

[5] 谈淑咏,吴湘君,张旭海,等. 层厚比对磁控溅射Cr/CrN多层涂层组织和性能的影响[J]. 材料工程,2014(11):28-33.

TAN S Y,WU X J,ZHANG X H,et al. Effect of layer thickness ratio on microstructure and properties of magnetron sputtered Cr/CrN multilayer coatings[J]. Journal of Materials Engineering,2014(11):28-33.

[6] LI Z,LIU C H,CHEN Q S,et al. Microstructure,high-temperature corrosion and steam oxidation properties of Cr/CrN multilayer coatings prepared by magnetron sputtering[J]. Corrosion Science,2021,191:109755.

[7] 钟厉,龙永杰,韩西. 刀具表面磁控溅射CrN涂层及其耐磨性能研究[J]. 表面技术,2018,47(10):151-156.

ZHONG L,LONG Y J,HAN X. Preparation and wear resistance properties of CrN coating by magnetron sputtering on tool surface[J]. Surface Technology,2018,47(10):151-156.

[8] HE Y X,GAO K W,YANG H S,et al. Nitrogen effects on structure,mechanical and thermal fracture properties of CrN films[J]. Ceramics International,2021,47(21):30729-30740.

[9] JI C,GUO Q,XIONG B,et al. Microstructure and properties of CrN coating via multi-arc ion plating on valve seat material surface[J]. Journal of Alloys and Compounds,2021:160859.

[10] 王浩琦,周茜,孙丽,等. 深振荡磁控溅射制备柔性硬质纳米涂层的研究进展[J]. 稀有金属材料与工程,2021,50(8):2993-3002.

WANG H Q,ZHOU Q,SUN L,et al. Research progress of flexible hard coating deposited by deep oscillating magnetron sputtering[J]. Rare Metal Materials and Engineering,2021,50(8):2993-3002.

[11] SHAN L,WANG Y X,LI J L,et al. Structure and mechanical properties of thick r/Cr2N/CrN multilayer coating deposited by multi-arc ion plating[J]. Transactions of Nonferrous Metals Society of China,2015,25(4):1135-1143.

[12] 梁杨梦甜,范其香,王欣,等. CrAlN纳米梯度涂层的组织结构与性能研究[J]. 表面技术,2021,50(5):348-355.

LIANG Y M T,FAN Q X,WANG X,et al. Study on microstructure and properties of CrAlN nano-gradient coatings[J]. Surface Technology,2021,50(5):348-355.

[13] WANG Q,DING Y,ZHOU F,et al. Comparison of mechanical and tribological properties of Ni-CrSiN and Cu-CrSiN coatings via thermal-cold cycling treatment[J]. Surface and Coatings Technology,2020,400(7):126232.

[14] HE J,LAN X,WAN J,et al. Modifying Cr/CrN composite structure by feaddition:toward manufacturing costeffective and tough hard coatings[J]. Applied Surface Science,2021,

545:149025.

[15] 王永光,陈瑶,陆小龙,等. 40Cr钢表面渗氮及制备CrN涂层在重载低速下的摩擦学性能[J].表面技术,2018,47(2):71-76.

WANG Y G,CHEN Y,LU X L,et al. Tribological properties of plasma nitriding and CrN coating on 40Cr steel with high load at low speed[J]. Surface Technology,2018,47(2):71-76.

[16] ERKAN O,KEMAL Y,MEMMEDOV R,et al. Design of an experimental setup to determine the coefficient of static friction of the inner rings in contact with the outer rings of radial spherical plain bearings[J]. Tribology International,

2018,128:161-173.

[17] 陶潤,侯之超. 受径向力滚动轴承径向力的测试和函数拟合[J]. 清华大学学报,2014,54(6):744-749.

TAO R,HOU Z C. Measurement and curve fitting of the friction torque of rolling bearings subjected to radial loads[J]. Journal of Tsinghua University,2014,54(6):744-749.

[18] JIANG J S,ZHAN D K,LYU J N,et al. Comparative study on the tensile cracking behavior of CrN and Cr coatings for accident-tolerant fuel claddings[J]. Surface and Coatings Technology,2021,409(1/3):126812.

[19] MEINDLHUMER M,ZALESAK J,ECKER W,et al. Nanoscale stress distributions and microstructural changes at scratch track cross-sections of a deformed brittle-ductile CrN-Cr bilayer[J]. Materials & Design,2020,195:109023.