动车组网压互感器故障机理与优化设计

高天毅 金钧

摘要:針对动车组网压互感器在运行过程中频繁发生故障的问题展开研究,得出了自然环境下绝缘老化以及过电压、过电流对绝缘的影响是造成网压互感器故障的主要原因,并通过基于有限元法的仿真证明了理论分析的正确性。最后通过添加静电屏、增加C段绕组首端绝缘距离的方案对绝缘进行优化设计,通过增大高压绕组线径、增大铁心截面积及绕组匝数对过负荷能力进行优化设计,通过增加侧表面换热系数对散热进行优化设计,实现了增大绝缘强度、提高过负荷能力、减小温升的功能,并进行了有限元仿真分析。仿真结果表明,优化后的网压互感器最大场强由2.79 kV/mm减小至2.24 kV/mm,增大了端部绝缘裕度;在90 kV工频耐压下饱和度能控制在110%内,励磁电流能在极限容量允许范围内,有效提升过负荷能力;热点温度由原来的115.7 ℃减小至108.8 ℃,散热能力有所提升。仿真结果证实了优化设计的合理性,可为工程应用提供参考。

关键词:有限元法;电压互感器;故障机理;优化设计

中图分类号:U271;TM451 文献标志码:A

本文引用格式:高天毅,金钧. 动车组网压互感器故障机理与优化设计[J]. 华东交通大学学报,2023,40(1):52-59.

Failure Mechanism and Optimal Design of

EMU Potential Transformer

Gao Tianyi, Jin Jun

(School of Automation & Electrical Engineering, Dalian Jiaotong University, Dalian 116028, China)

Abstract:Research on the problem of frequent failures of the potential transformer in the operation of the rolling stock concludes that the aging of the insulation in the natural environment and the influence of overvoltage and overcurrent on the insulation are the main reasons for the failure of the potential transformer, and the theoretical analysis is proved by simulation based on the finite element method. Finally, the insulation is optimized by adding an electrostatic screen and increasing the insulation distance of the first end of C section winding, and the overload capacity is optimized by increasing the wire diameter of high-voltage winding, the cross-sectional area of the core, and the number of turns of winding. The heat dissipation is optimized by increasing the heat transfer coefficient of the side surface so that the function of increasing the insulation strength, improving the overload capacity and reducing the temperature rise can be realized, and the finite element simulation analysis is carried out. The simulation results show that the maximum field strength of the optimized grid potential transformer is reduced from 2.79 kV/mm to 2.24 kV/mm, which increases the end insulation margin; the saturation degree can be controlled within 110% under 90 kV frequency withstand voltage, and the excitation current can be within the limit capacity, which effectively improves the overload capacity; the hot spot temperature is reduced from 115.7 ℃ to 108.8 ℃, and the heat dissipation capacity is improved. The simulation results confirm the rationality of the optimized design and provide some reference for engineering applications.

Key words: finite element method; potential transformer; failure mechanisms; optimal design

Citation format:GAO T Y, JIN J. Failure mechanism and optimal design of EMU potential transformer[J]. Journal of East China Jiaotong University,2023,40(1):52-59.

动车组网压互感器是安装在动车组车顶上用于监测、计量接触网网压的重要电气设备,工程上大多使用环氧树脂浇注电磁干式电压互感器。近年来经常出现电压互感器故障、开裂甚至炸毁的情况,引发行车事故。

邓木生等[1]针对暂态电压侵入机车电压互感器高压绕组时在绕组上形成不均匀的初始电压分布的问题进行研究,并在互感器设计和运行方面提出预防措施。宋成虎[2]仿真分析了机车过分相时铁磁谐振对电压互感器的影响,并提出了几种抑制互感器铁磁谐振的措施。韩芳[3]研究得出列车过分相以及降弓过程中发生低频谐振带来的过电压和过电流对互感器烧毁的影响最大,并提出了在过分相和降弓时切除高压电缆抑制铁磁谐振。姜泽岳等[4]针对动车组过分相过电压和过电流导致电压互感器绝缘故障的问题,通过增大极限容量提升过负荷能力对互感器进行优化从而延长使用寿命。刘永恒[5]研究了动车组电压互感器的谐波传变特性,并校正了谐波下互感器的测量误差,提高了测量准确度。李华柏等[6]根据动车组电压互感器的损坏机理设计了监测系统进行故障异常预警。刘英等[7]针对直流偏磁对车载电压互感器的影响进行研究并给出了改善措施。

根据目前的研究可以总结出网压互感器故障的主要原因是动车组频繁过分相以及起停过程中会产生操作过电压和过电流对网压互感器造成影响。在进行相关研究时一方面要抑制过电压的产生,另一方面亟需提升网压互感器的耐压能力,工频耐压需达到90 kV,本文针对后者展开研究。

现有对动车组网压互感器的研究一般是通过搭建牵引网和电压互感器等效电路模型对具体运行工况进行仿真研究[8],等效电路模型不够精确,不能反应互感器内部真实的结构,也就无法对内部结构进行针对性的优化,本文建立网压互感器的有限元仿真模型,对故障的理论分析进行基于有限元法的电场、磁场、温度场仿真验证,根据仿真结果对绝缘、过负荷能力、散热方面进行优化设计,并进行有限元仿真分析,验证优化设计的合理性,为工程应用提供参考。

1 动车组网压互感器故障机理

从自然环境引起的绝缘老化、暂态过电压对绝缘造成的影响以及过电流对绝缘造成的影响三方面分析网压互感器的故障机理。

1.1 自然环境引起的绝缘老化

由于动车组网压互感器安装在车顶,经常工作在雨雪、高温、风沙、冰冻潮湿等环境下会导致绝缘材料逐渐老化,绝缘性能降低,加之频繁遭受过分相以及起停过程中出现的暂态过电压、过电流的冲击,久而久之很容易造成绝缘击穿,发生故障。

1.2 过电压对电压互感器绝缘的影响

操作过电压主要包括过分相过电压、弓网离线过电压、升降弓过电压、谐振过电压等,其中幅值最大的是过分相主断路器断开时引起的截流过电压,幅值高达105 kV,约为正常电压的3倍。

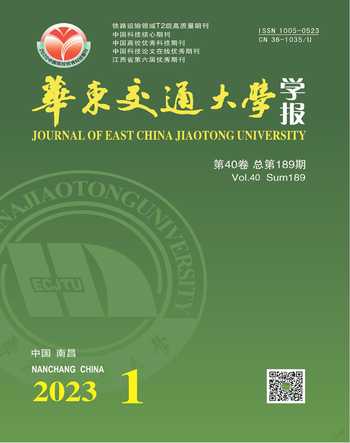

操作过电压坡度很陡,相当于高频冲击,由于对地电容的存在,高频冲击作用瞬间绕组的初始电压分布很不均匀,且不均匀程度与αH值有关[9- 10]。αH是绕组耐暂态电压的一个重要指标,α为常数;U0为绕组首端电压,Ux为距绕组首端x处电压。不同αH值对应网压互感器的初始电压分布如图1所示。可见,绕组首端电位梯度最大,至末端逐渐减小。在不考虑过电压衰减的情况下,即电压波形为无限长矩形波时,初始时刻过后,绕组各点电位会在线路中电感、电容的影响下发生振荡,稳定时会像图1中αH=0线那样沿绕组均匀分布,从起始时刻到稳定时刻的振荡过程中绕组各点电位会在不同時刻分别出现最大值,将不同时刻的最大电位连接起来得到最大电位包络线,如图1最上方曲线所示,从图中可以发现最大电位位于绕组首端20%处,其值约为1.35 U0,而在实际情况中过电压幅值是逐渐衰减的,最大电位不会达到这么高。

基于上述分析,当动车组过分相时,网压互感器高压绕组前沿部分所承受的电压会更高,场强更大,需要对高压绕组的结构进行合理布局,对绝缘进行合理设计,继而使高压绕组的初始电压分布更均匀,延长电压互感器的使用寿命。

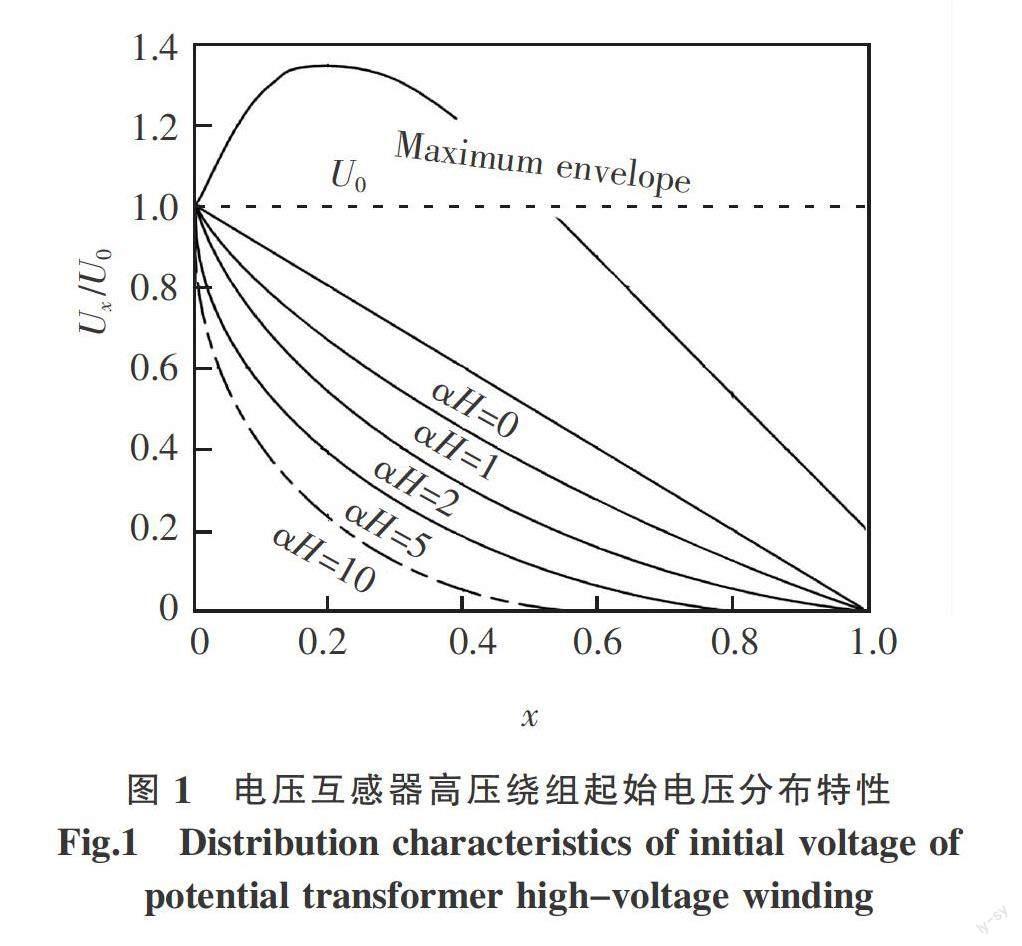

图2为某型号动车组网压互感器高压绕组分布示意图,采用的是分段层式结构。将高压绕组分为3段,每段承受部分电压,使层间电压降低,可降低绝缘等级,节约成本;层式绕组层间电容大而对地电容小,在冲击电压作用时的电压分布好。此外为了加大高压端与铁心的距离,减小端部场强,将高压绕组设计成宝塔型结构。虽然采用上述结构能有效改善初始电压分布,减弱个别梯度过大对绕组绝缘的影响,但是根据相关调研资料,高压绕组C段绝缘部分出现故障的次数还是会比其它位置出现故障的次数多。

1.3 过电流对电压互感器绝缘的影响

动车组过分相产生过电压的同时也会引起过电流[3-4]。如果网压互感器励磁特性不满足需求,产生的过电压会使铁心的暂态磁密迅速增大,出现暂态饱和现象,互感器励磁电感降低,产生冲击电流;若此时发生谐振,过电流的峰值还会成倍加大。此外动车组起步或过分相结束主断路器合闸时如若未能控制合闸角还可能会产生励磁涌流[11],最大可达额定电流的8倍。

由于电流的热效应以及高频冲击下的集肤效应和邻近效应使得过电流时在高压绕组生成大量的热,同时在冲击电压作用时铁心饱和铁损增大生热也会增加,加之电压互感器内部绝缘采用的是环氧树脂,散热性能较差,长期累积会造成温升,继而造成绝缘的破坏。随着温度升高,电压互感器内局部放电的幅值和次数也都随之增大,影响场强分布,继而对绝缘造成影响[12-13]。电压互感器热点温度也会随着环境温度的增加而增大,继而对绝缘的破坏更加严重。

2 基于有限元法的网压互感器故障机理仿真验证

采用电磁场有限元分析软件Maxwell搭建JDZXW3-25J型网压互感器内部结构模型,进行电场、磁场仿真,然后通过Ansys Workbench平台以Maxwell涡流场求得的损耗为热源代入热仿真软件Icepak进行磁场-温度场耦合仿真,验证理论分析的正确性。

2.1 电场仿真验证

由于互感器在按工频电压计算的内部绝缘也能满足冲击电压下的要求,可看作工频电压与冲击电压作用下电压互感器内部场强分布近似,仿真时按静电场处理。在静电场仿真中,为方便求解,对高压绕组简化建模,将每段分为5层,对应的层间绝缘也进行相应的等效,同时忽略匝间绝缘,搭建电压互感器二维模型[14]。动车组网压互感器最高耐压需达90 kV,这里仿真极限情况,并考虑高压绕组初始电压分布特性,将90 kV电压按照实际情况逐级递减分布在高压绕组各段各层,进行静电场仿真分析,仿真结果如图3所示。

结果表明,对于主绝缘来说,电场线最密集的部分在高压绕组C段端部,这是因为端部电势结构不对称使其不能均匀变化,场强增大,不过由于高压绕组采用阶梯型结构,端部与铁心距离较大,对端部场强有一定改善,不会造成击穿;对于纵绝缘来说,由于绕组层间电压分布不均匀,在高压绕组C段的首端层间电压梯度更大,产生的场强也更大,最高达到2.79 kV/mm,绝缘故障大多出现在此位置[15-17]。

2.2 磁场仿真验证

通过理论分析得出,过电压会造成铁心饱和,继而产生冲击电流,本节搭建电压互感器的磁场模型,分析励磁特性、饱和特性,验证理论分析的正确性。动车组车载网压互感器所用铁心材料为磁导率较高的23ZH085硅鋼片[18],其饱和磁密达2.1 T;铁心结构选用损耗更低、磁通分布更均匀的卷铁心,截面为“R”型。磁场分析中,不需考虑绕组结构,只关心安匝数,绕组建模采用集总参数模型,用筒状同心圆柱简化。一次侧施加90 kV工频电压,二次侧空载运行,同时为忽略合闸涌流的影响,将合闸角设为π/2,进行三维瞬态场仿真分析[19-20],仿真结果如图4所示。

结果表明,当外加90 kV电压时,励磁电流发生畸变,变为尖顶波形,峰值达460 mA,远超极限容量为600 VA的互感器绕组耐受电流的能力,如理论分析所述,若过电流持续时间过长,造成绕组和铁心的温升,很容易破坏周围的绝缘。

2.3 温度场仿真验证

动车组网压互感器为密闭结构,仿真时依照其工作环境设定换热系数,侧表面换热系数设为15 W/(m2·K),上表面换热系数设为10 W/(m2·K),下表面换热系数设为4 W/(m2·K),环境温度设为20 ℃,以90 kV外加电压下三维涡流场仿真求得的损耗为热源进行三维温度场仿真分析[21-24],仿真结果如图5所示。

结果显示,网压互感器温度最高点位于高压绕组处,热点温度达115.7 ℃,主要原因是高压绕组层数多,线径选择较细,绕组内电流密度大,致使损耗密度大,产生热量高,同时高压绕组生成的热也会传导至绝缘和低压绕组,低压绕组最高温度达104 ℃。由于环氧树脂散热能力差,产生的热量不易散出,致使互感器内部温升加大。在实际工程中,由于高压绕组的初始电压分布特性,C段的温度还会比仿真结果更高。

网压互感器安装在车顶,外界环境因素的影响不可忽视,这里仿真环境温度为20,30,40 ℃时电压互感器的温升情况。仿真结果如下:当环境温度为20 ℃时,热点温度为115.7 ℃;当环境温度为30 ℃时,热点温度为125.7 ℃;当环境温度为40 ℃时,热点温度为135.7 ℃;不同环境温度下互感器内部最大温差均为94.2 ℃。结果表明,随环境温度升高,网压互感器内部热点温度也随之增大,增幅近似为环境温度增幅,不同环境温度下电压互感器内部温度分布近似,温差并不大。当环境温度升到40 ℃时,热点温度达135. 7℃,接近F级绝缘极限耐热温度155 ℃,长时间运行会对绝缘造成严重影响。

3 动车组网压互感器优化设计

3.1 绝缘优化设计

针对理论分析以及电场的有限元仿真验证中电场线密集、场强分布高的部位进行绝缘的优化设计。优化重点在于操作过电压作用时高压绕组绝缘的耐受能力,层间、匝间过电压按正常工作电压的3.6倍进行优化,并采取措施改善初始电压分布。本文选择在高压绕组C段外侧加静电屏的方式改善电压分布,补偿原理如图6所示。

未添加静电屏时,在冲击电压作用时刻,因对地电容C的旁路,流经纵向电容K的电流从首端到末端会逐渐减小;加入静电屏后,流经静电屏电容的电流可以补偿一部分对地电容电流,使流经纵向电容K的电流差异减小,减小匝间、层间电压梯度,改善场强分布。通过调整静电屏的尺寸形状,使其表面场强更小、分布更均匀。同时根据高压绕组耐压需求增大C段绕组首端层间绝缘厚度,使绝缘裕度满足需求。这里需要注意层间绝缘不能过厚,否则可能导致高压绕组与铁心距离过近,端部场强过大,同时绝缘加厚也会使绕组高度增加,互感器整体加高,由于动车组网压互感器安装在车顶,若高度过高,运行过程中可能会触碰接触网,需要综合考虑改善场强分布。

3.2 过负荷能力优化设计

3.2.1 增大绕组线径提升极限容量

电流与绕组线径的关系满足

I=ΔA=ΔπR2 (1)

式中:Δ为电流密度;A为绕组截面积;R为绕组半径。

绕组半径增大,导线所能承受的最大电流会增大,极限输出容量会增加。

从励磁特性角度来说,磁通与励磁电流的关系满足

?(t)=L(t)i(t) (2)

当线径增大时,电感值就会减小,形成相同大小的磁通时,需要的励磁电流也就越大,电压互感器的励磁特性也就越好,铁心越不容易饱和[25]。

3.2.2 降低额定磁密提升抗饱和能力

在设计铁心时额定磁密依照式(3)计算

Bc=104T (3)

式中:et为绕组每匝电压,V; f为额定频率,Hz;Ac为铁心截面积,cm2。

et根据以往经验选取,et取值越大,相应的绕组匝数就越少。若要降低额定磁密可以通过增大绕组匝数以及增大铁心截面积实现,继而提升抗饱和能力[26]。

3.3 散热优化设计

动车组网压互感器外表面与周围空气存在自然对流换热,将热量散出到周围空气中,其换热量表达式为

Q=hAh(Tw-Tf) (4)

式中:h为对流换热系数;Ah为换热面积;Tw为固体表面温度;Tf为环境温度。

从式(4)可以看出,在不改变互感器结构为产热的情况下,可以通过减小环境温度、增大对流换热系数来提高换热量。将电压互感器置于空调房或在互感器外表面加风冷或者水冷设备等方法改善热点温度。

4 基于有限元法的网压互感器优化设计仿真分析

4.1 电场仿真分析

在绕组首端添加静电屏,经过反复改变其结构形状进行对比分析,寻找场强分布更好的方案。同时将C段绕组首端层间绝缘厚度加大,经对比分析,将绝缘厚度由0.8 mm增至1 mm。优化后的网压互感器场强分布结果如图7所示。

仿真结果显示,端部电场分布得到明显改善,绕组首端层间最大场强由改进前的2.79 kV/mm减小至2.24 kV/mm,较好地改善了场强分布,增大了绝缘裕度,证明了优化设计的合理性。

4.2 磁场仿真分析

首先,通过降低额定磁密的方式將励磁电流控制在较小范围内;然后,通过增大高压绕组线径来提升极限容量,将励磁电流控制在极限容量允许范围内。经过反复实验对比,选择将铁心截面由33.90 cm2增加至43.20 cm2,同时将原低压绕组匝数提升至原来1.1倍,改进后的高压绕组匝数46 145匝,低压绕组185匝,经过计算额定磁密降为5 640 Gs,改进后的励磁电流波形如图8所示。

从仿真结果可以看出励磁电流波形接近正弦波,在90 kV工频电压作用下饱和度可以控制在110%内,励磁电流幅值最大为78 mA。此时励磁电流依旧在最大允许电流之上,采取加大高压绕组线径的方法提高极限容量,将线径由0.14 mm提升至0.18 mm,改进后电压互感器容许的最大电流有效值为56.2 mA(幅值79.5 mA),由此将励磁电流控制在极限容量允许范围内,励磁电流不会过大,铁心和绕组的温升不会过高,对绝缘的影响也就越小,由此提高了互感器的过负荷能力,电压互感器可在90 kV工频电压下安全运行。考虑到网压互感器需要限高的问题,在绕组绕线时尽可能保证高压绕组绕制层数不变,增加每层的绕制匝数,并适当增加铁心窗口宽度以保证新增加的匝数能合理排布。

4.3 温度场仿真分析

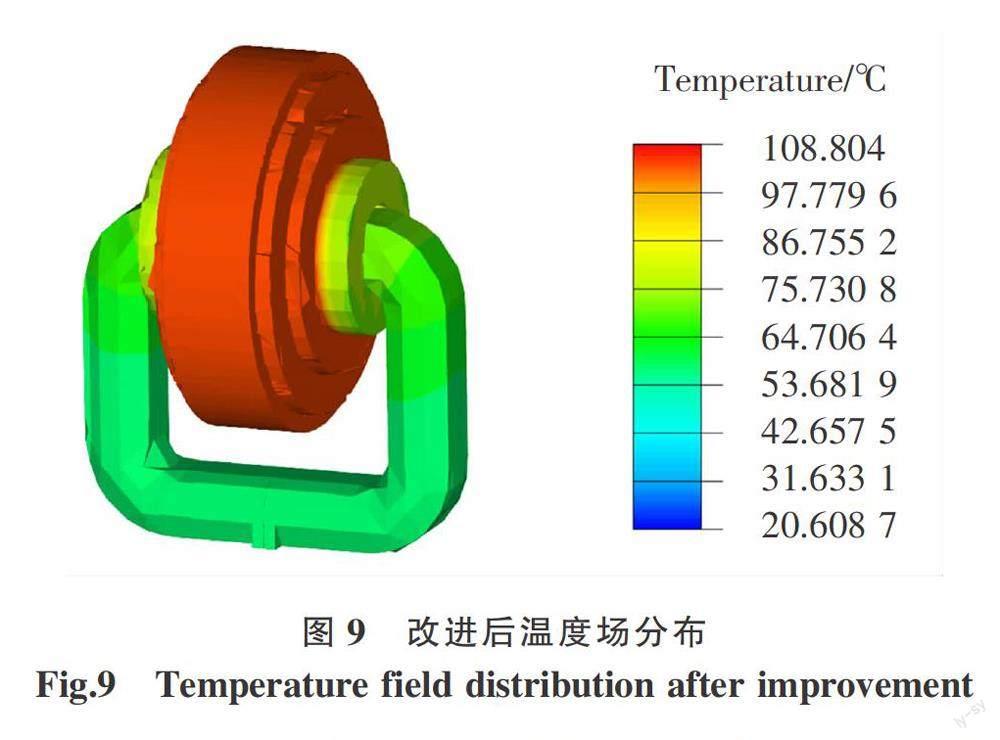

分别改变不同外表面换热系数探究对热点温度的影响。当改变某个面换热系数时,其它面换热系数不变。仿真结果显示,将上表面换热系数增大一倍时,热点温度降为113.5 ℃;将下表面换热系数增大一倍时,热点温度降为114.7 ℃;将侧表面换热系数增大一倍时,热点温度降为108.8 ℃。由此可见,改变侧表面换热系数对热点温度影响更大,这是因为侧表面换热面积大,换热能力强。所以在考虑散热优化时优先增大侧表面散热能力,在侧表面增加风冷水冷设备。基于增加侧表面换热系数的优化方案温度场仿真结果如图9所示。

从仿真结果可以看出,当采取相应的措施增大网压互感器侧面换热系数后,热点温度降为108.8 ℃,较改进前相比减小了6.9 ℃,同时铁心、绕组、绝缘的温升都较改进前有一定程度的改善,减小了对绝缘的影响,验证了优化设计的合理性。

5 结论

1) 通过理论分析得出自然环境引起的绝缘老化以及暂态过电压、过电流对绝缘的影响是造成网压互感器故障的主要原因,并通过基于有限元法的仿真证明了理论分析的正确性。

2) 通过添加静电屏、增加C段绕组首端绝缘距离的方案进行绝缘优化设计,通过增大高压绕组线径、增大铁心截面积及绕组匝数对过负荷能力进行优化设计,通过增加侧表面换热系数对散热进行优化设计,实现了增大绝缘强度、提高过负荷能力、减小温升的功能,并进行了有限元仿真分析。仿真结果表明,优化后的网压互感器最大场强由2.79 kV/mm减小至2.24 kV/mm,增大了端部绝缘裕度;在90 kV工频耐压下饱和度能控制在110%内,励磁电流能在极限容量允许范围内;热点温度由原来的115.7 ℃减小至108.8 ℃,散热能力有所提升;上述优化最终均能有效改善各种工况下的过电压对绝缘造成的影响,证实了优化设计的正确性、合理性,可为工程应用提供参考。

参考文献:

[1] 邓木生,王强,李华柏,等. 电力机车干式高压电压互感器故障分析及预防措施 [J]. 机车电传动,2011(2):63-66.

DENG M S,WANG Q,LI H B,et al. Failure analysis and preventive measures of dry high-voltage potential transformers in electric locomotives[J]. Locomotive Electric Transmission,2011(2):63-66.

[2] 宋成虎. 电力机车过关节式电分相高压电压互感器铁磁谐振分析[D]. 大连:大连交通大学,2014.

SONG C H. Analysis of ferromagnetic resonance of over-jointed electrically split phase high potential transformers in electric locomotives[D]. Dalian:Dalian Jiaotong University,2014.