纳滤技术在减盐酱油生产中的应用研究

孙启星 苗春雷 朱娅媛 朱新贵

摘要:为了降低酿造酱油含盐量,满足减盐酱油市场需求,文章利用纳滤技术对酱油进行脱盐处理,分析了压力、稀释水量对酱油纳滤脱盐效果的影响,确定最佳纳滤工艺:当压力为2.2 MPa,稀释水量为40%时,酱油脱盐率为30.3%,氨基酸态氮损失率为12.5%,酱油盐分降低至13.09 g/dL。对纳滤前后酱油中游离氨基酸含量和风味物质分析发现,游离氨基酸和风味物质均有损失,其中总游离氨基酸损失约5%,甘氨酸损失最大,为11.11%;酱油风味物质中乙醇浓度变化最大,降低了50.44%,其他酱油关键香气成分苯乙醇、4-乙烯基愈创木酚和HEMF等变化较小。直接感官鉴评表明,脱盐前后酱油的口感和香气无变化。此外,纳滤副产物被二次发酵利用,实现了绿色生产。该研究结果为酱油纳滤脱盐技术提供了理论依据。

关键词:纳滤;压力;稀释水量;减盐酱油;游离氨基酸;风味物质

中图分类号:TS264.21 文献标志码:A 文章编号:1000-9973(2023)04-0156-05

Abstract: In order to reduce the salt content of fermented soy sauce and meet the market demand for low-salt soy sauce, nanofiltration technology is used to desalinate soy sauce.The effects of pressure and dilution water amount on the nanofiltration desalination effect of soy sauce are analyzed and the optimal nanofiltration technology is determined.When the pressure is 2.2 MPa and the dilution water amount is 40%, the soy sauce desalination rate and the amino acid nitrogen loss rate are 30.3% and 12.5% respectively, and the soy sauce salt content is reduced to 13.09 g/dL.Through the analysis of free amino acid content and flavor substances of soy sauce before and after nanofiltration, it is found that both free amino acids and flavor substances are lost. The total free amino acid loss is about 5% and the loss of glycine is the largest of 11.11%.The concentration of ethanol in soy sauce flavor substances changes the most, decreasing by 50.44%, while the other key aroma components such as phenylethyl alcohol, 4-vinylguaiacol and HEMF in soy sauce change little.The direct sensory evaluation shows that the taste and aroma of soy sauce don't change before and after desalination. In addition, the by-products of nanofiltration are fermented and utilized for the second time, which has realized green production. The research results have provided a theoretical basis for the nanofiltration desalination technology of soy sauce.

Key words: nanofiltration; pressure; dilution water amount; low-salt soy sauce; free amino acid; flavor substances

醬油是家庭必备调味品之一,主要以大豆或豆粕作为蛋白原材料,小麦或面粉作为淀粉原材料,通过微生物制曲、发酵酿造而成的具备特殊色、香、味、体的调味品。酱油酿造周期长,并且以开放式的天然酿造为主,为防止发酵过程中微生物污染,发酵盐分需控制在16%以上,含盐量较高。现代医学研究表明,长期食用高钠食品易导致高血压、肾脏疾病等,对人体健康不利[1]。目前我国18岁以上居民平均食盐摄入量为10.5 g/d,而世界卫生组织建议成人食盐摄入量为5 g/d,我国居民食盐摄入量较高[2]。人体中80%以上的盐来自于各种加工食品,并且《“健康中国2030”规划纲要》提出:到2030年,全国人均每日食盐摄入量降低20%,因此食品工业减盐势在必行[3]。

本文全面分析了纳滤技术在酱油减盐上应用的可行性,以氨基酸态氮损失率和脱盐率为参考指标,分析操作压力和稀释水量对酱油纳滤脱盐的影响;在此基础上进一步分析纳滤技术对酱油游离氨基酸含量、风味物质和感官的影响,并对纳滤工艺副产物进行再利用,全面论证纳滤技术在减盐酱油生产中应用的可行性。

1 材料与方法

1.1 材料与试剂

酱油样品:由李锦记(新会)食品有限公司提供。

氯化钠、谷氨酸钠、氢氧化钠、硝酸银、氧化镁:均为分析纯,广州化学试剂厂。

1.2 仪器与设备

AL204分析天平、FE28台式pH计 梅特勒-托利多仪器(上海)有限公司;Kjeltec KT200福斯全自动定氮仪 福斯分析仪器公司;HWS-26恒温水浴锅 上海一恒科学仪器有限公司;冰箱 海尔集团;电位滴定仪 瑞士万通中国有限公司;纳滤机 绍兴海纳膜技术有限公司;DK1812纳滤膜 美国GE公司;氨基酸自动分析仪 德国Sykam公司;7820A-5977B气相色谱-质谱(gas chromatography-mass spectrometry,GC-MS)联用分析系统、DB-WA×U2色谱柱(30 cm×0.32 mm, 0.25 μm) 美国安捷伦公司;5732-U固相微萃取小柱(50/30 μm,DVB/CAR/PDMS) 美国Supelco公司。

1.3 方法

1.3.1 样品处理

实验所用酱油样品过0.45 μm微滤膜进行过滤预处理,透过液用于纳滤实验研究。

1.3.2 实验方法

向预处理后的酱油原液中添加不同比例的稀释水,然后在一定压力条件下通过纳滤膜,当透过液体积等于稀释水体积时,停止纳滤,所得截留液即为减盐酱油。纳滤膜截留分子量为200 Da,操作温度为25~30 ℃,流量为10 L/min。

1.3.3 计算公式

氨基酸态氮损失率计算公式:

α=Ct×VtCt×Vt+Cj×Vj×100%。

式中:Cj和Ct分别为截留液和透过液酱油的氨基酸态氮浓度,g/dL;Vj和Vt分别为截留液和透过液酱油的体积,L。

脱盐率计算公式:

β=Tt×VtTt×Vt+Tj×Vj×100%。

式中:Tj和Tt分别为截留液和透过液酱油的盐分浓度,g/dL;Vj和Vt分别为截留液和透过液酱油的体积,L。

1.3.4 分析检测

氨基酸态氮和总酸含量的测定:按照GB 5009.235-2016中酸度计法测定[4]。

食盐含量的测定:按照GB 5009.44-2016中电位滴定法测定[5]。

游离氨基酸含量的检测:参考《实用食物营养成分分析手册》2002年第一版第三章第一节中游离氨基酸检测方法[6]。

风味物质的测定:萃取条件:取2 mL样品于4 mL样品瓶中,采用固相微萃取小柱顶空萃取30 min,温度40 ℃,解吸时间5 min。气相色谱条件:载气为氦气,流速为1.0 mL/min,吹扫流量15 mL/min,吹扫5 min;色谱柱升温程序:40 ℃,保持1 min,以8 ℃/min升温到220 ℃,保持5 min;再以4 ℃/min升温到250 ℃,保持2 min。质谱采用电子电离方式,电离能量为70 eV,检测器电压为857 V,扫描范围为质荷比(m/z)20~350,扫描速度为2.00 scans/s,进样口温度为250 ℃,离子源温度为230 ℃;采用SIM模式,对样品的总离子色谱图进行定性分析[7]。

1.3.5 感官鉴评方法

将截留液盐分浓度调整至与酱油原液相同,选有丰富经验的10名评定人员在25 ℃的感官室进行感官鉴评,分别对酸味、甜味、苦味、鲜味、咸味和香气进行打分,0分为极弱,5分为极强,结果用雷达图表示。

2 结果与分析

2.1 压力对纳滤脱盐工艺的影响

纳滤是在反渗透基础上发展的新型分离技术,以压力作为驱动力,压力条件直接影响纳滤脱盐效果。纳滤分离需要的跨膜压差一般为0.5~3.0 MPa,不同压力条件下酱油纳滤工艺参数见图1。

由图1可知,随着操作压力的升高,氨基酸态氮损失率快速下降,当操作压力>2.2 MPa时,氨基酸态氮损失率下降缓慢。操作压力对脱盐率几乎无影响,这是因为纳滤膜对氯化钠截留率较低,且其扩散系数较大,因此脱盐率几乎不受操作压力影响,这与彭文博等[8]的研究结果一致。综合考虑氨基酸态氮损失率和操作压力能耗,最适操作压力为2.2 MPa。

2.2 稀释水量对纳滤脱盐工艺的影响

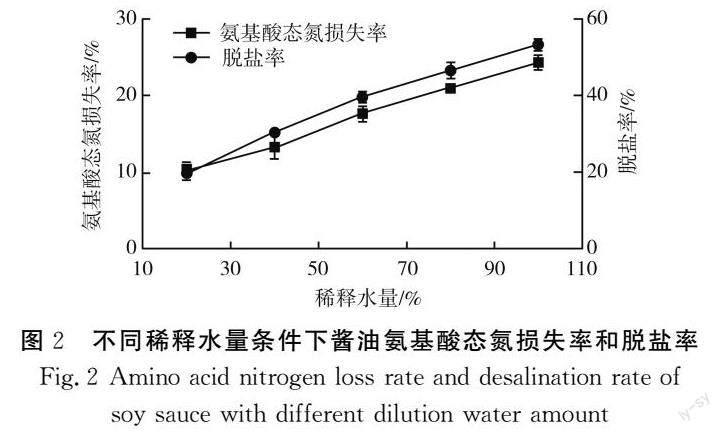

纳滤在脱盐的过程中会去除一部分水,具有浓缩作用,而酱油具有较多的可溶性固形物,直接进行纳滤操作,其纳滤通量较低并且能耗高,因此可预先在酱油中加入不同体积的稀释水,通过纳滤操作去除等体积的稀释水以达到合适的脱盐效果,并且处理前后酱油体积无变化。不同稀释水量下的酱油处理效果见图2。

由图2可知,氨基酸态氮损失率和脱盐率与稀释水量呈正相关关系,这与罗建泉等[9]的研究结果一致。当稀释水量为40%时,酱油脱盐率为30.3%,氨基酸态氮损失率为12.5%,酱油截留液盐分为13.09 g/dL,达到减盐酱油的要求。虽然继续增大稀释水量,脱盐率会进一步降低,但是其氨基酸态氮损失率增大,并且体积增加,生产时间和能耗增大,额外增加生产成本。因此在酱油盐分满足需求的情况下,尽量降低稀释水量。

此外,温度和pH值對纳滤过程也有重要影响,如pH值影响料液的物化性质和纳滤膜的表面电荷等[10],温度对纳滤膜的污染程度和物质截留率有影响[11-12]。然而,调节pH需要额外添加酸碱调节剂,不符合绿色食品生产要求;温度过高影响产品的风味和口感,温度过低降低纳滤效率,因此本研究中酱油纳滤不调节pH值,温度保持在25~30 ℃,以保持产品的风味和口感。

2.3 纳滤对酱油中游离氨基酸含量和成分的影响

由表1可知,酱油纳滤前后各游离氨基酸含量均有一定损失,总游离氨基酸损失约5%,损失率较低;张建友等[13]采用电渗析技术对大豆酱油脱盐,当脱盐率为81.6%时,总氨基酸损失率约为21.4%。在游离氨基酸中甘氨酸损失率最大,为11.11%,其次为谷氨酸、组氨酸、蛋氨酸和苯丙氨酸,约为8%,其他氨基酸损失率较小。由于甘氨酸分子量较低,并且是亲水性氨基酸,纳滤膜透过率较好,所以其损失率较高,张军涛的研究也表明,游离氨基酸中甘氨酸损失最多,其损失率约为50%。纳滤前后各游离氨基酸占总氨基酸的百分比差异较小,其中鲜味氨基酸天冬氨酸和谷氨酸占总氨基酸比例约为13%,在天然酿造酱油中,谷氨酸占总氨基酸比例小于25%[14-15];甜味氨基酸丝氨酸、丙氨酸、苏氨酸、脯氨酸和甘氨酸占总氨基酸比例约为33%,这些氨基酸为酱油提供了鲜甜的滋味。

2.4 纳滤对酱油风味物质的影响

在上述工艺条件下进行酱油纳滤脱盐,利用顶空固相微萃取和气相色谱-质谱联用技术对纳滤前后的酱油风味物质进行分析,结果见表2。

由表2可知,该方法检测出酱油中风味物质30种,其中醇类8种,醛类3种,酸类6种,酚类3种,酯类3种,吡嗪类2种,呋喃类3种,其他2种。纳滤后风味物质均有一定程度的降低,其中具有酒香味的乙醇浓度变化最大,降低50.44%,这是由于乙醇具有较好的挥发性,在纳滤过程中挥发较多,且其分子量较小,易被过滤至透过液中;相对应地,挥发性较好、分子量较低的乙酸也降低27.93%。其他醇类,如具有蘑菇香气的1-辛烯-3-醇、具有玫瑰香气的苯乙醇以及具有肉汤气味的3-甲硫基丙醇含量变化较小,它们是酱油香气的重要组成成分[16-17]。苯甲醛具有苦杏仁、坚果香气,苯乙醛具有蜂蜜香,对酱油甜香具有贡献,降低约15%;2种醛类主要由发酵过程中的氨基酸降解产生,其含量与蛋白质降解和游离氨基酸组成有关[18-19]。酸类中除乙酸以外,3-甲基丁酸和2-甲基丙酸具有奶酪香[20],其含量变化不大。4-乙烯基愈创木酚、4-乙基苯酚具有典型的木香、烟熏香味,是主要的酱香味香气成分,并且其气味阈值较低[21],浓度降低对风味几乎无影响。酱油中酯类化合物主要由有机酸和醇通过酯化反应产生,多以乙酯的形式存在,如乙酸乙酯、苯甲酸乙酯,赋予酱油甜香和果香,在纳滤后其含量变化也相对较小。吡嗪类化合物只检测出2种物质,其中2-甲基吡嗪减少19.47%,该化合物具有焙烤香,是烘焙类食品的特征香气[22]。HEMF(酱油酮)具有较好的焦糖香,对于酱油酱香味具有重要作用[23],其含量变化为4.87%。酱油中风味物质的降低,除易挥发性物质的挥发之外,透过液中含有部分风味物质,并且在纳滤过程中纳滤膜会吸附一些风味物质。产品的风味除受各种风味物质浓度的影响外,还与风味物质的气味阈值有关。

2.5 纳滤前后酱油感官鉴评及透过液处理方案

除检测理化指标和微生物指标之外,感官鉴评是最直接和有效的判断食品品质的一种重要手段。纳滤前后各样品的理化指标见表3。将截留液(纳滤后酱油)盐分浓度调整至与酱油原液一致,进行口感和香气感官鉴评,结果见图3。

由图3可知,纳滤后酱油的苦味和咸味稍有减弱,这可能是因为一些苦味氨基酸或其他物质被过滤至透过液中;甜味增加,鲜味基本不变,纳滤前后酱油的综合口感类似,无显著差异。在香气感官鉴评上,也无显著性差异,即纳滤技术对脱盐酱油的口感和香气无影响。另外,减盐酱油由于盐分较低,其综合口感弱于未脱盐酱油,尤其是鲜味;为了使减盐酱油保持较好的口感,可以额外添加酵母抽提物等物质,提高鲜味、综合口感和风味物质等。目前,已開发出匹配减盐酱油使用的酵母抽提物,能够有效提升酱油中的游离氨基酸、小分子肽和挥发性芳香成分,实现酱油减盐不减味[24]。

由图4可知,透过液为纳滤过程中产生的副产物,如直接排放处理,处理成本较高并且污染环境;透过液口感咸味重,有苦涩味,香气较差,色泽较浅,并且其氨基酸态氮含量仅为0.23 g/dL,不能用于开发其他酱油。由于透过液含有一定的氨基酸态氮,并且盐分较高,为14.06 g/dL,色泽较浅,因此可将其代替部分盐水进行酱油发酵,不仅能增加发酵酱油的氨基酸态氮,对其口感和风味均有一定的提升作用,而且实现了纳滤脱盐技术的绿色生产。

3 结论

本文研究了纳滤技术在酱油脱盐中的应用,优化工艺条件,确定最佳纳滤脱盐参数:压力2.2 MPa,稀释水量40%,在此条件下酱油脱盐率为30.3%,氨基酸态氮损失率为12.5%,酱油盐分降低至13.09 g/dL。通过增加稀释水量或延长纳滤时间可进一步降低酱油盐分,但是其氨基酸态氮损失率也会变大,因此在满足减盐酱油的需求时,尽可能降低氨基酸态氮损失率。对纳滤前后酱油中游离氨基酸含量和风味物质进行分析发现,游离氨基酸和风味物质含量均有损失。总游离氨基酸损失约5%,其中甘氨酸损失率最大,为11.11%,主要是因为甘氨酸分子量较低,并且是亲水性氨基酸,纳滤膜透过率较好,其他游离氨基酸损失率基本类似。纳滤后酱油中风味物质乙醇浓度变化最大,降低50.44%,其次为乙酸,降低27.93%,这可能是由于它们具有较好的挥发性,在纳滤过程中挥发较多以及分子量较低、透过率较大。酱油中的其他关键香气成分如苯乙醇、4-乙烯基愈创木酚和HEMF等变化较小,对酱油主体香气影响较小。酱油直接感官鉴评表明,脱盐前后酱油的鲜味无减弱,综合口感和香气无变化。纳滤后的透过液色泽较浅,氨基酸态氮含量低,盐分高,口感和香气较差,对其进行二次发酵利用,有利于提升发酵酱油的氨基酸态氮含量和风味,实现绿色生产。

参考文献:

[1]马玉梅.低盐酱油在日本的研究利用状况[J].中国调味品,1997(10):11-12.

[2]中国营养学会.中国居民膳食营养素参考摄入量[M].北京:中国轻工业出版社,2000:125-127.

[3]中国疾病预防控制中心营养与健康所,中国营养学会.中国食品工业减盐指南[M].北京:人民卫生出版社,2019:37-40.

[4]国家卫生和计划生育委员会.食品安全国家标准 食品中氨基酸态氮的测定:GB 5009.235-2016[S].北京:中国标准出版社,2016.

[5]国家卫生和计划生育委员会.食品安全国家标准 食品中氯化物的测定:GB 5009.44-2016[S].北京:中国标准出版社,2016.

[6]杨月欣.实用食物营养成分分析手册[M].北京:中国轻工业出版社,2002:168-172.

[7]李学伟,陈强,朱新贵.添加生香酵母改善酱油风味的研究[J].中国酿造,2014,33(3):121-124.

[8]彭文博,章小同,李新慧.酱油脱盐新工艺的研究[J].中国调味品,2020,45(2):129-132.

[9]罗建泉,杭晓风,陈向荣,等.纳滤技术在酱油脱盐中的应用[J].膜科学与技术,2009,29(4):85-90.

[10]BALLET G T, HAFIANE A, DHAHBI M. Influence of operating conditions on the retention of phosphate in water by nanofiltration[J].Journal of Membrane Science,2006,290(1):164-172.

[11]GOULAS A K, KAPASAKALIDIS P G, SINCLAIR H R, et al. Purification of oligosaccharides by nanofiltration[J].Journal of Membrane Science,2002,209(1):321-335.

[12]MA¨NTTA¨RI M, PEKURI T, NYSTRO¨M M. NF270, a new membrane having promising characteristics and being suitable for treatment of dilute effluents from the paper industry[J].Journal of Membrane Science,2003,242(1):107-116.

[13]张建友,王芳,丁玉庭.大豆酱油电渗析脱盐工艺参数对其脱盐率及品质的影响[J].农业工程学报,2016,32(17):287-293.

[14]葛冬梅,宗雯雯,韩宝平.AccQ.Tag法测定酱油中游离氨基酸组成[J].中国调味品,2009,34(1):103-117.

[15]梁寒峭,陈建国,刘伟,等.酿造酱油中特征氨基酸含量检测及对氨基酸态氮贡献的分析[J].食品与发酵工业,2018,44(4):198-203.

[16]李杨,李明达,刘军,等.酱油酿造过程中风味物质的形成与鉴定[J].食品工业科技,2019,40(4):251-256.

[17]邹谋勇,朱新贵,孙启星,等.一株产2-苯乙醇酵母的鉴定及其在酱油酿造中的应用[J].中国酿造,2020,39(5):173-178.

[18]武俊瑞,顾采东,田甜,等.豆酱自然发酵过程中蛋白质和氨基酸的变化规律[J].食品科学,2017,38(8):139-144.

[19]LEE S M, SEO B C, KIM Y S. Volatile compounds in fermented and acid-hydrolyzed soy sauces[J].Journal of Food Science,2006,71(3):146-156.

[20]FENG Y Z, SU G W, ZHAO H F, et al. Characterisation of aroma profiles of commercial soy sauce by odour activity value and omission test[J].Food Chemistry,2015,167:220-228.

[21]CROS S, IGNOT B L, RAZAFINTSALAMA C, et al. Electrodialysis desalination and reverse osmosis concentration of an industrial mussel cooking juice: process impact on pollution reduction and on aroma quality[J].Journal of Food Science,2004,69(6):435-442.

[22]BAKE H H, KIM H J. Solid phase microextraction-gas chromatography-olfactometry of soy sauce based on sample dilution analysis[J].Food Science and Biotechnolgy,2004,13(1):90-95.

[23]康文麗,陈亮,周尚庭.高盐稀态酿造酱油中香气活性成分在灭菌前后的变化[J].食品科学,2019,40(18):253-258.

[24]李沛,李库,任达洪,等.酵母抽提物协助酱油减盐后对其风味物质的影响研究[J].中国酿造,2019,34(12):92-96.