叶栅吸力面吸气位置与角区分离的关联性分析 *

李凤鸣,桂荔,钱宇,马姗

(中国民用航空飞行学院,四川 广汉 618307)

0 引言

为了达到更高的压比,高负荷压气机已成为航空发动机设计的主要趋势。高负荷压气机内部流动更加复杂,尤其是在叶片吸力面和轮毂之间的三维角区内堆积了大量的低能流体。大量实验研究表明[1-3],随着气动载荷的增加,轴向逆压梯度越高,低能流体的聚积越多,这将对整级压气机造成不利影响。因此,消除低能流体的聚集、控制角区分离的发展成为高负荷轴流压气机的研究热点之一。

实际上,为了控制因压气机内部气流分离带来的性能恶化,多种主动/被动流动控制方法被提出可用于航空航天领域[3-4]。其中,附面层抽吸技术表现出了显著优势。该技术在轴流压气机上的应用可追溯到20 世纪50 年代[5]。该技术主要用于去除端壁附近的低能流体,减少压气机的损失。附面层抽吸技术主要应用于轴流压气机静子通道中,Kerrebrock 等[6]提出了一种吸附式压气机,研究发现该方法可以有效去除附面层内的低能流体,提高压气机的增压能力。Gbadebo 等[7]分析了附面层吸气槽的2 种位置对压气机叶片吸力面角区分离的影响。研究认为:这2 种位置在降低总压损失和改善通道堵塞方面表现出强大的能力。

自2011 年以来,柏林工业大学和德国航空航天中心对附面层吸气技术影响压气机叶栅性能进行了大量的研究。基于Gbadebo 的研究,Chen 等[8-9]深入分析了端壁吸气槽位置对压气机叶栅性能的影响,得出结论:吸气槽的轴向范围应覆盖角区分离的起始点,提出了分离点位置与吸气槽设计之间存在必然联系。有学者对关于吸气槽吸出气体量对压气机叶栅性能的影响进行了研究。Gmelin 等[10]发现,随着吸出的气体流量增大,叶栅的总压损失逐渐减小,静压升系数逐渐增大。当吸出气体流量增大到一定值时,总压损失和静压升系数趋于不变。然而,在大多数关于附面层吸气槽对压气机性能影响的研究中,都使用了1%的吸气流量比[11-12],因为较大的吸气量需要更多的外部能耗。因此,为了保证本文的研究具有参考意义,依旧选择了吸气流量比1%的吸气槽作为改善压气机叶栅性能的主动流动控制方法。

本文将以全叶高吸气槽为研究对象,试图探讨吸气槽轴向位置与叶栅角区分离之间的关联性。在本研究中,将实现以下主要目标:

(1) 定量表示角区分离点位置,并讨论某特定工况下吸气槽最佳位置与分离点的关系。

(2) 分析不同迎角下,吸气槽轴向位置对叶栅性能的影响,并提出吸气槽轴向位置设计意见。

1 轴流压气机叶栅及吸气方式介绍

此次研究选择了一高亚声速轴流压气机叶栅,该叶栅剖面来源于NACA-65 K48 叶型[9]。Karsten Liesner,Robert Meyer 等研究学者已经在德国宇航中心推进技术研究所的高亚声速叶栅实验风洞中,借助油流显示技术对该原型叶栅进行了空气动力学实验。该风洞的叶栅入口连接一宽40 mm、长90 mm的矩形喷管,喷管收缩比为1∶218,可将叶栅来流Ma数加速至0.7。本文选用的叶栅详细气动及几何参数由2.1 节给出。

1.1 压气机叶栅介绍

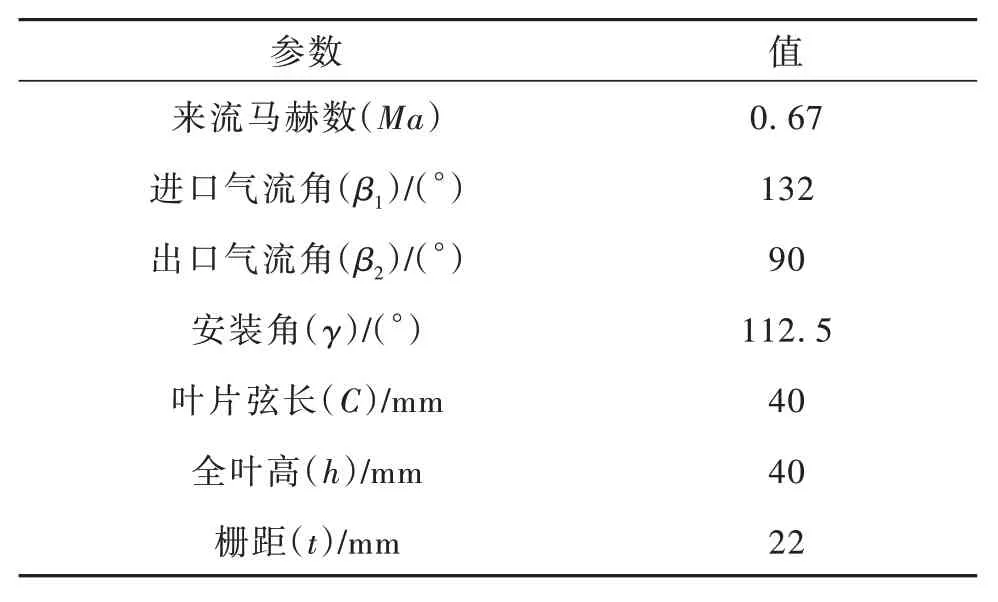

叶栅设计来流Ma数为0.67,雷诺数为560 000。表1 给出了该叶栅的真实几何尺寸及实验时的主要气动参数,表中涉及的参数可参照图1。图1 反映了实验叶栅的二维排布方式以及重要的几何、气动参数[8]。图中的主要符号已在表1 中给出,t代 表 栅 距,LE(leading edge)代 表 叶 片 前 缘,TE(trailing edge)代表叶片尾缘。实验中的测量截面位于叶片尾缘下游0.4 倍弦长位置处。

图1 叶栅的二维几何示意图[13]Fig. 1 Two-dimensional geometry of cascade[13]

表1 压气机叶栅的几何参数及气动参数Table 1 Geometric and aerodynamic parameters of compressor cascade[8]

1.2 吸气槽介绍

在较大迎角下,轴流压气机叶栅通道内端壁附面层会在高的横向压力梯度作用下被推向叶片吸力面,在叶片吸力面-端壁角区范围内形成流动分离。在叶片吸力面开吸气槽可将堆积在槽附近的附面层吸除,进而达到改善流场性能的效果。

本文所研究的是一全叶高展向吸气槽,图2 和图3 分别给出了叶栅的开槽示意图。图2 为带吸气槽及吸气腔的叶栅三维几何模型,为了模拟吸气槽内的真实非均匀吸力,在叶片内部模仿了真实的吸气叶片并建立了吸气腔,为了使吸气腔出口边界处的流动不影响吸气槽与叶片吸力面交界面间的流动,将吸气槽出口长度延长0.5 倍叶展高度。

图3 吸气槽二维俯视图Fig. 3 Two-dimensional top view of suction slot

图3 为吸气叶栅的二维俯视图。本文主要研究展向吸气槽轴向位置对叶栅性能的影响,因此借助展向槽中心点(图中红点所在位置)到叶片前缘的轴向距离ZSS(Z轴方向为轴向,SS为suction slot的缩写)来描述吸气槽的位置。吸气槽宽度用WSS(W为width 的缩写)表示,本文选取的槽宽为WSS=1%C。

2 数值仿真方法

2.1 计算域及边界条件

本文的数值仿真结果将借助商业软件Ansys CFX 完成,计算网格由Numeca 软件中的IGGAutogrid5 模块生成,计算域、边界条件及网格划分方式如图4 所示。考虑到轴流压气机叶栅具备上下对称结构,因此为了简化工作量,计算域生成了一半叶高。流场中的固壁定义为“无滑移壁面”,叶栅通道、吸气槽以及吸气腔上表面定义为“对称面”。进口设置为总压,并通过改变气流角来调节迎角大小。通道出口静压设置为大气压,为确保出口气流充分混合,出口边界延伸至叶片尾缘下游2.5 倍轴向弦长位置。吸气腔出口设置为“静压”,通过对静压的调节来改变吸气流量,周期性边界设置为“平移周期”。

图4 计算域及网格Fig. 4 Computing domain and grid

为保证Y+值小于1,近壁面第1 层网格高度定义为10-6。边界层内网格扩张比为1.1,节点数为33。为保证网格质量,叶片周围采用O 形拓扑结构。为准确捕捉流场,叶片前缘、尾缘采用加密处理。为确保网格质量及计算准确性,吸气腔内部采用蝶形拓扑结构进行网格划分,吸气槽周围网格进行局部加密处理。网格的局部处理可在图4 的放大图中找到。

2.2 网格及数值模型验证

参考CHEN Pingping 等[8]针对该叶栅的数值仿真经验,湍流模型采用SSTk-ω。网格无关性验证对于在节约计算资源的前提之下保证结果的准确性是非常有意义的。本文采用了8 套网格进行验证,最少一套网格节点数为54 万,此后沿3 个方向等节点数增加(边界层内网格固定),保证每次的网格节点数增加量为60 万左右(叶片周围为O 型网格,因此很难做到统一),最终得到的网格节点数分别为54 万、100 万、163 万、242 万、298 万、345 万、391 万和443 万。提取不同网格数流场中测量截面(叶片尾缘下游0.4 倍轴向弦长位置)处的质量流量平均总压损失系数ζ及马赫数Ma,并将ζ和Ma随网格数的变化在图5 中给出。从图5 中可以发现,随着网格数的增加,ζ逐渐减小且Ma逐渐增大。当网格节点数大于345 万时,ζ和Ma的数值几乎不变。认为当网格节点数大于345 万后,网格数的增加对于叶栅性能影响较小。因此在进行后续研究时,将采用345 万网格节点(半叶高)。这里提到的总压损失系数ζ是反映压气机叶栅性能的重要参数,定义式为

图5 测量截面处总压损失系数及马赫数随网格数的变化Fig. 5 Variations of total pressure loss coefficient and Mach number on the measuring section with grid number

式 中:Pt为 总 压;P为 静 压,角 标in 代 表 进 口 截 面;(x,y,z)表示当地参数,如图5 中的当地位置选择为测量截面。

图6 将数值计算结果与实验数据进行对比,用于验证本文所采用的数值仿真手段的可靠性。图中的横坐标为无量纲化的叶片高度,纵坐标分别为总压损失系数ζ和出口气流角β2。通过对比可以发现,总压损失可以被很好地捕捉,尤其是沿叶高方向上的变化趋势。只是在靠近叶栅端壁区域内出现了少量的欠预估的情况,这有可能是由于在实际测量时,近端区流场的测量误差所导致的。另一方面,出口气流角沿叶高的变化趋势也基本被准确预测,只是整体有过预估的情况,但不明显,对整个流场性能的估计影响不大。因此,认为本文所采用的数值仿真手段合理、可靠,可以用于进一步的研究。

图6 数值仿真结果与实验对比Fig. 6 Comparison between numerical simulation and experiment results

3 仿真结果分析

3.1 吸气方案介绍

叶片吸力面的附面层吸气技术可以有效吸除固壁附近的低能气体[13-14]。有研究表明,吸气槽的轴向位置对于叶栅总压损失的减少具有重要影响[13]。但现有研究中,很少有将吸气槽轴向位置对叶栅气动性能的影响进行定量研究。因此,本文提出对叶片吸力面抽气槽轴向位置与叶栅总压损失之间的关联性进行分析。

首先对吸气槽设计方案进行介绍。图7 所示为叶栅剖面图,考虑到叶片两端较薄,不易开槽,因此,沿Z轴方向建立如图中的7 个吸气槽轴向位置。图中Z轴坐标为无量纲化的叶栅轴向尺寸,无量纲化后的叶片轴向弦长为1。吸气槽到Y轴之间的距离为0.2~0.8,槽与槽之间间隔0.1,就得到了从0.2开始的7 个轴向位置。7 个槽(图7 中红色部分)的命名分别为SS1~SS7,SS1到Y轴的轴向距离为0.2C,SS2到Y轴的轴向距离为0.3C等,依此类推,如图7所示。

图7 吸气方案Fig. 7 Suction scheme

当流场中采用了附面层吸气技术时,由于部分气流从吸气槽中流出,因此,在计算总压损失时,应将吸气槽的影响考虑进来。计算带吸气槽叶栅的总压损失时,将采用修正后的总压损失系数ζsuc:

式中:下标ple 表示叶片吸气腔plenum 出口截面;ṁ为吸气腔出口截面处的质量流量率,用吸气腔出口截面流量/流场通道进口截面流量得到。下文提到总压损失系数时,不带吸气槽的原型叶栅指ζ,带吸气槽的叶栅指ζsuc。

3.2 吸气槽性能分析

为了得到吸气槽轴向位置与叶片吸力面角区分离之间的关联关系,将采用式(3)来描述吸气槽位置:

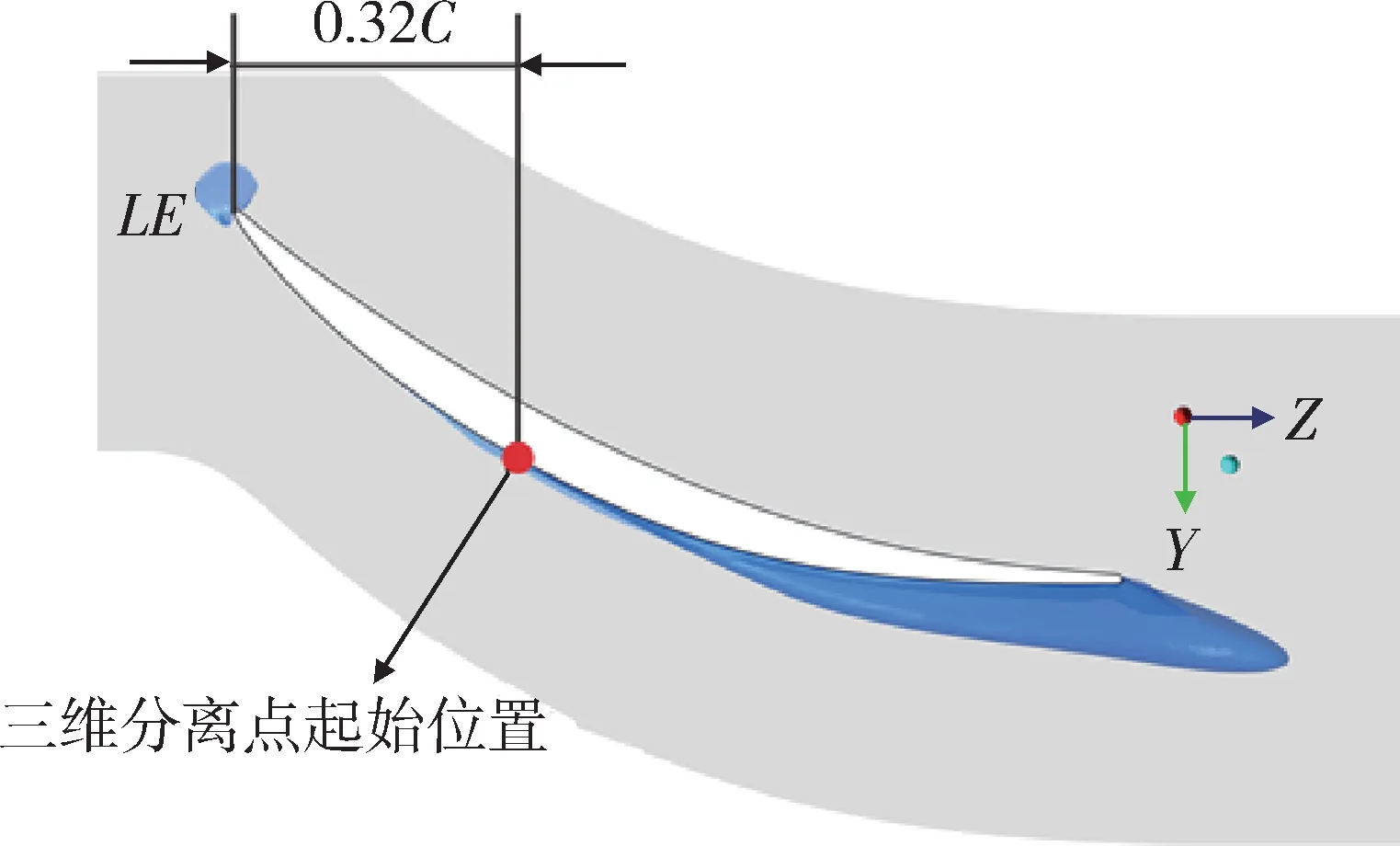

式中:ZCS为对应工况下三维角区分离起始位置到叶栅前缘LE之间的距离,角标i代表不同吸气槽。设计工况(0°迎角)下,ZCS的值为0.45C,如图8 所示。因此,吸气槽轴向位置可表示为表2 所示。

图8 设计工况下三维角区分离Fig. 8 Three-dimensional corner separation in design conditions

表2 关联角区分离点后的吸气槽轴向位置Table 2 Axial position of suction slot behind associated corner separation point

若表2 中的轴向位置的值为负,说明吸气槽位置在角区分离起始位置的上游,相反则位于下游。例如吸气槽SS1,表示该槽位于角区分离起始位置上游,且到分离点间的轴向距离为0.56 倍的ZCS。

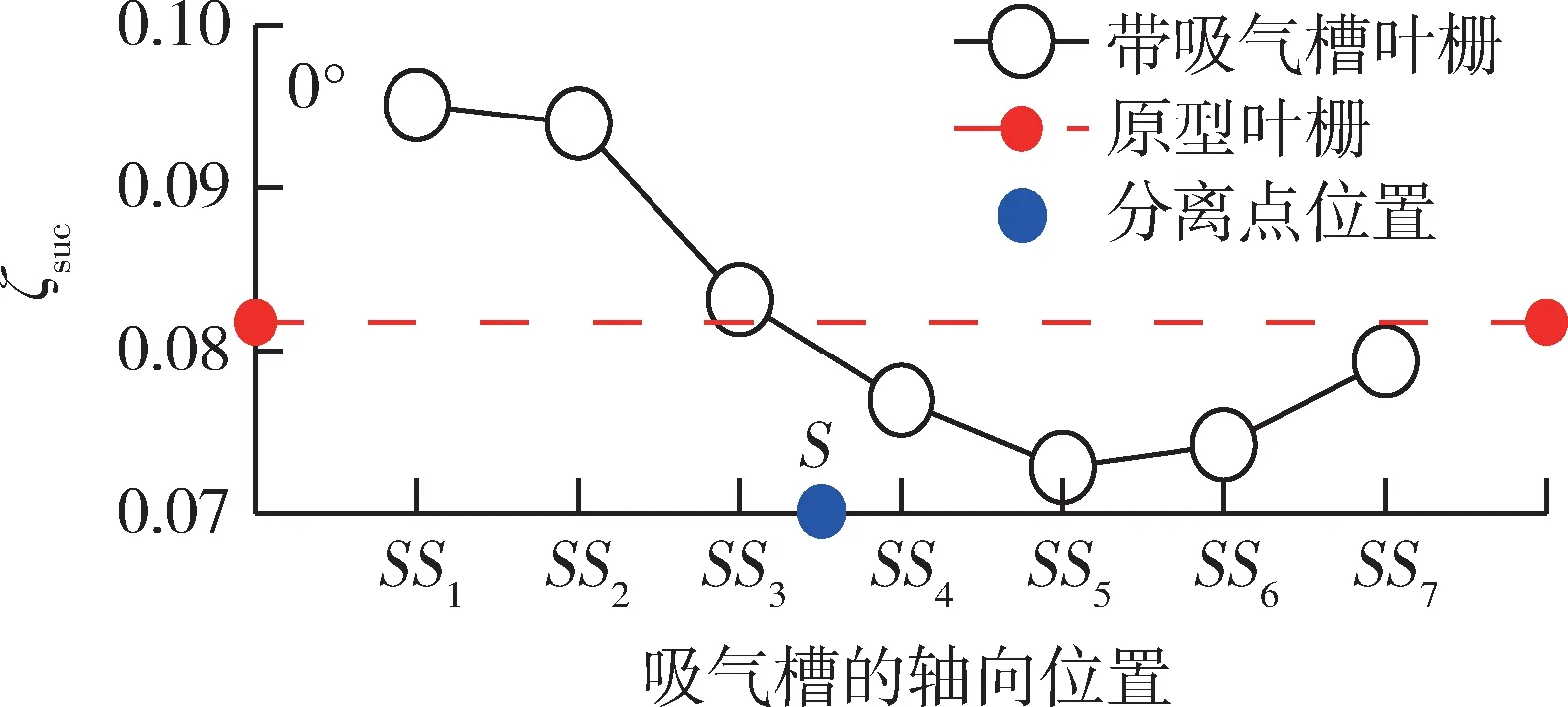

图9 给出了设计工况(0°迎角)下,不同轴向位置的吸气槽对叶栅总压损失系数的影响。红色虚线代表了原型叶栅的总压损失系数值,黑色标识代表了带吸气槽的叶栅总压损失系数值。图中蓝色圆点代表原型叶栅分离点起始位置。图9 及其后图中的总压损失系数值,均为在出口截面上测得的质量流量平均值,其值为

图9 总压损失系数与吸气槽的位置关系(0°迎角)Fig. 9 Relationship between total pressure loss coefficient and suction slot position(at an angle of incidence of 0°)

从图9 中可以发现,随着吸气槽轴向位置从靠近叶片前缘的位置(SS1)向后移动到靠近叶片尾缘(SS7)时,总压损失系数变化较大,出现了先减小后增大的趋势。可以发现,当吸气槽位置位于分离点起始位置上游时,即SS1~SS3,总压损失系数升高(在红色虚线上方),对叶栅性能产生了不利影响。当吸气槽位置位于分离点起始位置下游时,即SS4~SS7,总压损失系数减小(在红色虚线下方),且呈现出先减小后增大的趋势,并且可以找到一个最佳位置SS5。因此可以得到以下结论:

全叶高吸气槽的轴向位置对叶栅总压损失影响较大。当吸气槽位于原型叶栅分离点上游时,对叶栅性能产生不利影响,使得总压损失系数增加。当吸气槽位于原型叶栅分离点下游时,总压损失系数减小,并且在SS5处得到总压损失最小值。结合表2 可得,设计工况下,当吸气槽位于原型叶栅分离点下游,且距离分离点间的轴向距离为0.33 倍的ZCS时为最佳,可以使总压损失系数降低10.9%。

为了得到形成以上结论的原因,需要对叶栅通道内流场进行分析。图10 对比了原型叶栅、带吸气槽SS1叶栅以及带吸气槽SS5叶栅在设计工况下(0°迎角)的三维流场。SS1和SS5分别为总压损失最大和最小的2 个典型案例。叶片吸力面吸气槽用红色标记,壁面上显示出了极限流线。图中蓝色三维等值面的提取值为vz=-0.000 1 m/s,表示被等值面包裹范围内的气流速度沿轴向Z为负值,即等值面内气流为回流,代表气流分离区域。在叶片尾缘下游0.4 倍弦长处取一截面,并提取出该位置处总压损失系数云图。

图10 典型吸气槽轴向位置对叶栅性能的影响Fig. 10 Effect of axial position of typical suction slot on cascade performance

如图10 a),原型叶栅中三维气流分离起始位置出现于叶片前缘LE下游0.45 倍弦长处,若吸气槽可以吸除部分分离气体,可达到改善叶栅流场的目的。如图10 b),当吸力面吸气槽位于叶片前缘LE下游0.2 倍弦长处(SS1)时,可以看到三维流动分离区域反而增加了,主要体现在沿Z轴范围内的增加,并且叶片下游截面上的总压损失也出现了显著增加的情况。

而反观图10 c),当吸气槽位于叶片前缘LE下游0.6 倍弦长处(SS5)时,三维角区分离范围明显减小,主要表现在沿Z轴范围的减小。通过叶片下游截面上总压损失系数云图也可以看到,原本的损失被削弱,并且高损失区范围也被显著缩小,起到了很好地改善压气机叶栅性能的目的。通过以上分析不难总结出:

若吸气槽位于原型叶栅分离点上游过多,会将吸气槽下游部分原本已经正常流入下游的气流抽吸到上游来,造成更多的回流,加剧了气流的分离。当吸气槽位于原型叶栅分离点下游某一合适的位置处时,不仅吸气槽上游的分离现象几乎消失,其下游的气流分离区域也会显著减小,总压损失降低。

为进一步说明吸气槽轴向位置与角区分离间的联系,将分析2°迎角下,不同轴向位置的吸气槽对叶栅总压损失系数的影响。从图11 中可以看出,该工况下三维角区分离的起始位置位于叶片前缘LE下游0.32 倍的弦长处。

图11 2°迎角下三维角区分离Fig. 11 Three-dimensional corner separation at an angle of incidence of 2°

图12 给出了2°迎角下,不同轴向位置的吸气槽对叶栅总压损失系数的影响。图中标注方法与图9一致。从图中可以发现,随着吸气槽轴向位置从SS1向后移动到SS7,总压损失系数出现了先减小后增大的趋势,与0°迎角下一致。不同的是,当吸气槽向后移动到SS3位置处时,总压损失系数减小到小于原型叶栅的值。这是因为在2°迎角下,角区分离的起始位置已经前移到了图11 中的位置。此时的吸气槽SS3位于了分离点之后,因此出现了总压损失系数降低的情况。这进一步印证了上述观点,即当吸气槽位于原型叶栅分离点下游时,总压损失系数减小。参考式(3)的表示方法,可得当吸气槽位于原型叶栅分离点下游,且距离分离点间的轴向距离为0.87 倍的ZCS时为最佳位置,可以使总压损失系数降低8.2%(该值可在图13 中得到)。

图12 总压损失系数与吸气槽位置关系(2°迎角)Fig. 12 Relationship between total pressure loss coefficient and suction slot position(at an angle of incidence of 2°)

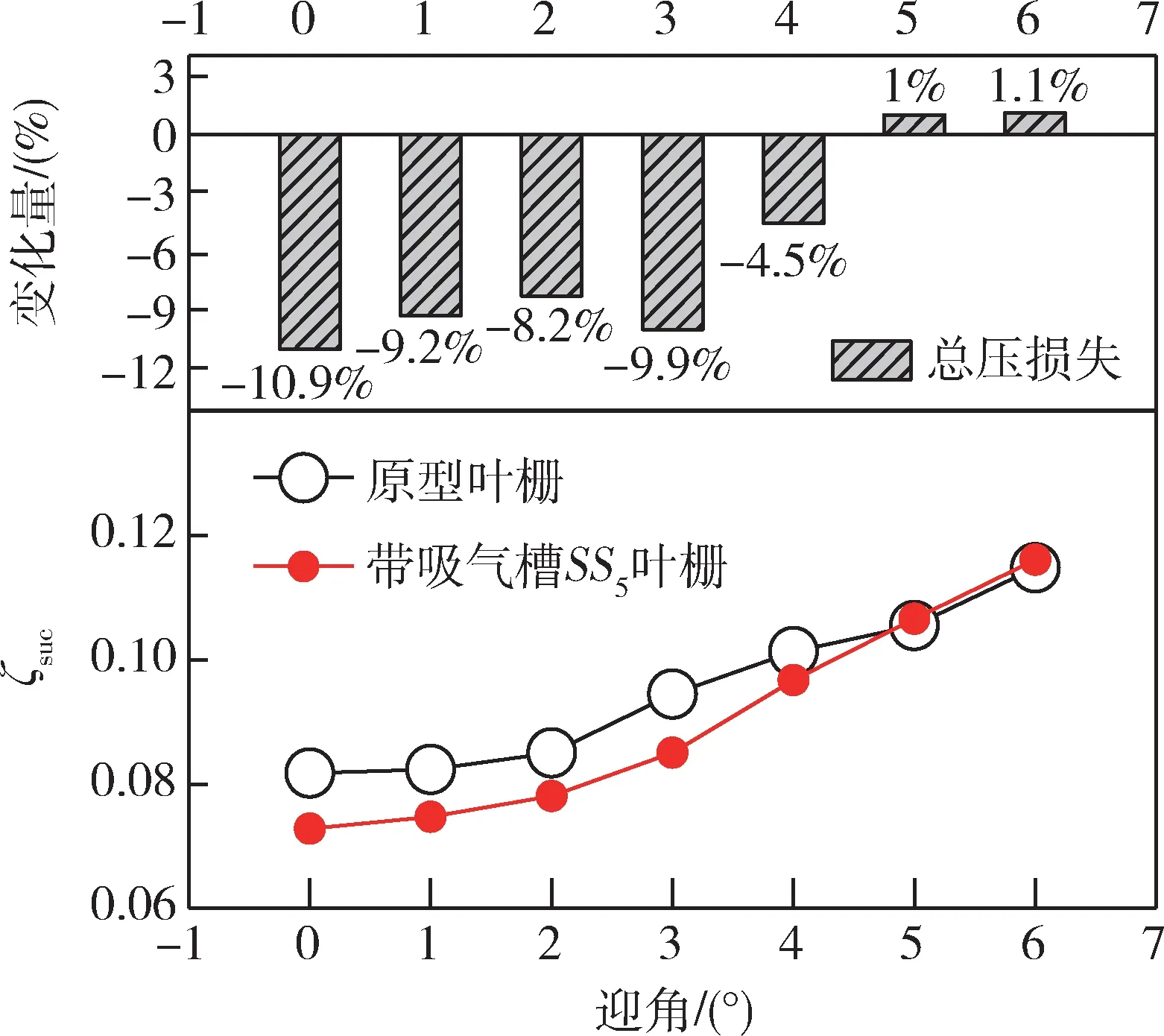

图13 不同工况下吸气槽SS5的影响Fig. 13 Effect of suction slot SS5 in different conditions

为了进一步说明吸气槽SS5的优势,图13 对比了0°~6°迎角下吸气槽对叶栅总压损失的影响。该图下半部分为总压损失系数值,上半部分为采用吸气槽SS5后的总压损失变化量。可以发现,在小迎角工况下,吸气槽SS5表现出了显著优势,尤其是在设计工况下(0°迎角),总压损失系数减小最多,减小了10.9%。迎角小于4°时,总压损失减小量在8.2%到10.9%之间,减小较多。迎角大于4°时,吸气槽就无法起到改善叶栅通道性能的作用了,总压损失出现了少量增加的现象。因此,不难得到以下结论:

在中小迎角下,位于原型叶栅分离点下游的吸气槽具有减少总压损失的能力。本文所选吸气槽为SS5,中小迎角指0°~4°。当迎角较大时(大于4°),位于原型叶栅分离点下游的吸气槽则很难起到改善叶栅性能的作用。

为进一步分析吸气槽SS5对不同迎角下叶栅性能的改善情况,图14 给出了典型工况(0°、2°、4°迎角)下原型叶栅(图14 a))和带吸气槽SS5叶栅(图14 b))的三维流场对比图。蓝色三维等值面内气流为回流,代表气流分离区域,并将三维角区分离区域用红色虚线凸显出来。在叶片尾缘下游0.4 倍弦长处取一截面,并提取出该位置处总压损失系数云图。

图14 典型工况下吸气槽SS5对叶栅流场的影响Fig. 14 Effect of suction slot SS5 on cascade flow field in typical conditions

图14 a)中,随着迎角从0°增大到4°,三维角区分离区域沿着展向和弦向开始扩张,导致三维角区分离点(图中红色圆点)逐渐向叶片前缘移动。当在原型叶栅中加入位于SS5位置处的全叶高吸气槽时,0°和2°迎角下的三维角区分离显著减少,尤其是位于吸气槽上游的分离区域几乎消失,且总压损失核心区内以及叶中展位置处的总压损失也显著减少(叶片尾缘下游0.4 倍弦长处截面)。而当迎角增大到4°时,三维角区分离范围较原型叶栅来说减少并不多。说明当迎角较大时,1%的吸气流量比已难以改善通道内部低能流体堆积的情况。通过截面上的总压损失系数云图可以发现,高损失核心区域以及叶中展位置处的总压损失也有较明显的减小情况,但损失区的范围却减小不多。

4 结论

本文以一高亚声速叶栅为研究对象,讨论了全叶高吸气槽轴向位置变化对叶栅性能的影响,并提出以原型叶栅角区分离起始位置为基准,对吸气槽最佳轴向位置进行量化分析,并得出以下结论:

(1) 在0°迎角和2°迎角下,随着吸气槽轴向位置从前向后变化,总压损失表现出了先减小后增大的趋势。并且当吸气槽位于叶片前缘下游0.6 倍弦长处为最佳。0°迎角下,可以使总压损失系数降低10.9%;2°迎角下,可以使总压损失系数降低8.2%。

(2) 若将吸气槽最佳位置与该工况下角区分离点相关联,则在0°迎角下,吸气槽位于原型叶栅分离点下游,且距离分离点间的轴向距离为0.33 倍的ZCS时为最佳位置;在2°迎角下,吸气槽位于原型叶栅分离点下游,且距离分离点间的轴向距离为0.87倍的ZCS时为最佳位置。ZCS为对应工况下三维角区分离起始位置到叶栅前缘LE之间的距离。

(3) 在0°迎角和2°迎角下,位于原型叶栅分离点下游的吸气槽可有效减少总压损失。当迎角增加到4°时,吸气槽吸除低能流体的能力开始减弱。当迎角大于4°时,吸气槽的优势便无法体现。

无量纲化分析有利于对吸气槽轴向位置设计建立标准化指导。当对其他轴流压气机叶栅进行吸气槽设计时,只需要找到相同工况下流场中对应的分离点位置,就可以借助结论(2)提出吸气槽位置的大致预估。当然,该结论还需要大量的叶栅模型进行理论验证。