滚动轴承轻量级深度故障诊断模型

张皓云,王武,柴琴琴,2,陈宇韬,3

(1.福州大学电气工程与其自动化学院,福建 福州 350108;2.武汉科技大学冶金自动化与检测技术教育部工程研究中心,湖北 武汉 430081;3.农机智能控制与制造技术福建省高校重点实验室,福建 武夷山 354300)

0 引言

滚动轴承是旋转机械设备最重要的基础部件之一,具有精度高、易起动、功耗低等优点,广泛应用于各类电力设施和汽轮车等大型机械设备中[1].然而,由于滚动轴承减震能力差、结构复杂,即使是在设备正常运行的情况下,滚动轴承也会因为滚动表面疲劳而受到损伤,从而影响整个设备的安全性和可靠性.滚动轴承故障已成为旋转机械设备故障中高发故障,滚动轴承故障诊断方法研究已成为研究的热点.

基于振动信号的故障识别模型是常用的轴承故障诊断方法,主要通过时域、频域特征提取与机器学习方法相结合.文献[2]结合小波包分解与改进灰狼算法实现故障诊断.文献[3]提出一种基于分段改进S变换和神经网络相结合的方法来提高分类准确率.文献[4]提出利用 HHT 算法获得的Hilbert谱对故障信号进行定位.文献[5]采用经验模态分解方法和支持向量机实现滚动轴承的故障诊断.此外,针对上述模型存在特征提取依赖经验的不足,基于深度学习的滚动轴承故障诊断模型应运而生.文献[6]提出CNN-GWO的支持向量机相结合的故障诊断新方法.文献[7]提出一种基于S变换时频分析提取特征与深度学习故障分类的滚动轴承故障的智能识别方法.

上述故障诊断模型均针对单一工况或无干扰情况设计,实际设备运行工况多变、环境噪声干扰严重,其应用于实际故障诊断时适用性不足.为提高模型适应性就需要更深入地挖掘复杂运行条件下故障特征的变化,而现有的基于深度学习的轴承故障诊断模型均是通过分析一维振动信号数据相似性来进行诊断,不能完全发挥CNN的性能,精度和噪声下鲁棒性存在不足[8].事实上故障本身具有一定的时序关联性[9],仅依赖于数据相似性的诊断模型缺失了故障信号间的时序相关特征,无法表征工况变化的影响.

此外,现有CNN模型往往使用较深的网络层次来提高故障识别率,而网络计算量和体量随着层次增加呈指数性上升,严重制约了模型的实际布署.文献[10]提出采用网络剪枝的方法,筛选掉不重要的神经元及权重,从而降低网络占用;文献[11]提出模型蒸馏方法,其将教师网络的知识迁移到学生网络上,使得学生网络具有教师网络的性能表现.以上方法因为删除了网络中的参数,不可避免地会造成性能损失.因此,基于轴承震动信号,设计准确率损失较少的轻量级深度诊断模型仍具挑战.

综上所述,本研究提出一种结合格拉姆角场(Gramian angular fleld,GAF)和轻量化改进的融合Ghostnet、Densenet与Resnet的滚动轴承故障分类新方法,将振动信号映射为二维图,充分利用机器视觉的优势,发掘一维信号里的绝对时间关系,提高模型的提取能力.同时,构建改进的GDRnet的图像分类模型,实现轻量级的轴承故障高精度分类识别.

1 格拉姆角场振动信号映射

GAF算法核心思想是将时序信号从笛卡尔坐标系转化到极坐标系,从而实现二维图像的转化.首先对于给定的一维轴承振动信号X={x1,x2,…,xn}进行极坐标变换,在极坐标中表示重新缩放时序信号为

(1)

然后,通过格拉姆差分角场(GADF)将值编码为角余弦.格拉姆矩阵计算式为

(2)

因此,在二维图像中,可以通过GADF对振动信号完整映射到格拉姆矩阵.再将矩阵各个元素按比例放缩到[0~255],再将矩阵元素作为黑白图像中灰度值转化为相应信号的信号图.

2 Ghost-DRnet网络模型

滚动轴承深度学习模型存在严重的参数冗余问题和过拟合风险.密集连接网络模型(Dense-CNN)[12]是一款优秀卷积神经网络,具有参数量少、低计算成本、高性能等特点.本研究以Dense-CNN为基本架构,研究构建滚动轴承故障诊断模型.

2.1 Ghost-DRnet故障诊断模型

密集连接网络采用密集连接块构建一个互相连接所有的层的密集连接机制,实现了特征重用,可以更有效地利用高层信息,在参数和计算成本更少的情形下实现比残差神经网络更优的性能.DenseNet在达到相同性能的情况下,参数量仅为Resnet的60%,但也带来了严重特征冗余问题[13],影响特征学习效果.

针对Dense-CNN存在的不足,对Dense-CNN进行改进,构建基于Ghost-Dense-Resnet(GDRnet)的故障诊断模型,如图1所示.

图1 GDRnet网络轴承故障诊断模型结构图Fig.1 Structure diagram of bearing fault diagnosis model based on GDRnet network

上述故障诊断模型工作流程为,故障信号先经过格拉姆角场转化算法转化为相应长度大小的灰度图像,再经过图1所示的网络GAF转化模块进行前期处理,输入到后续密集连接块和残差块中,最后经过全连接层转化为故障类型的置信度输出.

首先,考虑到残差神经块采用恒等路径让非冗余信息直接传输到后面的层中,可极大缓解特征冗余和梯度消失的问题.因此,在密集连接块中插入残差神经块可降低特征冗余程度.鉴于Resnet通过跳连接方式和保留中间特征的特点,虽然可以有效降低特征冗余,但其难以利用高层信息,并且Resnet带来的巨大参数量也不利于网络的轻量化;而Densenet可以通过特征重用方式更有效地利用高层信息,并有效抑制网络过拟合.在改进的网络结构中将密集连接块与残差块间隔连接起来组成DRnet,充分利用这两种网络的优势,改进的密集块结构如图1上部虚框所示.

其次,针对传统CNN存在大量的冗余中间特征图问题,为进一步降低系统的占用消耗,实现模型压缩,以达到轻量化的目的,提出采用鬼影(Ghost)模块代替传统的卷积层.Ghost卷积[14]分2步进行: 第1步采用小卷积核对输入特征图进行特征提取,生成一部分的鬼影特征图;第2步对第1步生成的特征图进行简单的运算,获得另外一部分的特征图.最后对这2步的特征图组进行拼接,得到输出的特征图.由于采用简单的算术运算代替复杂的卷积运算,Ghost模块可以大大压缩网络参数.而且,Ghost 模块可实现识别和线性变化并行,保留固有的特征映射,保证了系统的识别性能.

最后,考虑到残差块对冗余信息采用非线性激活进行信息提取,易受噪声影响,而压缩激励(squeeze-and-excitation,SE)模块类似注意力机制,可以根据loss去学习特征权重,调整有效特征和无效特征的权重占比,可用来提高噪声数据的特征学习能力.因此,如图1下部虚框所示,将SE模块和残差块组合起来,组成具有注意力机制残差块(SE-Resnet),提高模块的非线性映射能力和降噪能力,更好地拟合通道间的复杂相关性.一是压缩部分,采用全局平均池化层将原始3个维度的特征压缩到1维;二是激励部分,通过参数来为每个特征通道生成权重,其中参数被学习用来显式地建模特征通道间的相关性;最后通过Scale层在通道维度上对原始特征的重标定,并作为下一级的输入数据.

2.2 网络结构参数设置及超参数优化

所提出的GDRNet神经网络,具体结构如表1所示.

具体而言,经过GAF转换的分类图像为长和宽的像素为256 px × 256 px的灰度图像,经过第1层3 × 3的卷积核形成通道 × 长 × 宽为16 × 256 × 256的张量;再由多个密集连接块与残差模块输出1个通道 × 长 × 宽为512 × 16 × 16的张量,接下来经过1个平均池化层和1个全连接层输出通道 × 长 × 宽为1 × 1 × 25 088的张量;最后通过Softmax函数输出概率值完成轴承特征图像的分类.网络超参数Batch Size确定为8;网络迭代的次数Epoch最大设定为15次;初始学习率设定为0.1,在训练之中按照比例为0.333 3的缩放率在第8、10、12次迭代的时候将学习率降低.

3 实验验证

3.1 实验数据

采用凯斯西储大学的轴承故障数据集[15]进行分析验证.该试验台包含1个1.47 kW的电动机,1个扭矩传感器,1个功率测试计及电子控制器.实验平台分为电机端和风扇端,使用电火花加工技术在轴承上布置了外圈故障、内圈故障和滚动体故障3种故障,每种故障拥有0.177 8、0.355 6和0.711 2 mm,电机以恒定转速1.72 krmin-1运行,采样频率为12 kHz,又经4种负载的工况采样得到故障数据集.

由于故障样本少,用于训练神经网络时存在样本量不够的问题,因此在轴承时序信号的处理中首先采用移动窗口采样算法[16],从时间序列中提取窗口大小的切片,并赋予与原始时间序列相同的标签,实验中移动窗口重叠量设为1,让窗口在时序信号上沿时序方向移动,每256组数据作为1个样本进行采样.对样本集进行随机顺序打乱,再按照8∶2的比例划分训练集和测试集.同种工况每种故障具有3种故障规格,以及正常运行状态一共10个类别,每个类别含有519个样本量.

3.2 振动信号的预处理

利用第1节介绍的GADF将其转化为256 px × 256 px的灰度信号特征图,信号转换图如图2所示,可以看出不同故障信号转换出的2维图像是不同的.

图2 滚动轴承信号编码特征图Fig.2 Rolling bearing signal coding feature diagram

3.3 故障诊断模型基本性能分析

图3 训练损失曲线 Fig.3 Training loss curve

网络模型训练平台为Windows11操作系统,采用的深度学习框架为Pytorch-gpu1.8.2,GPU平台硬件为NVIDIA RTX2070的显卡,处理器为AMD Ryzen 7 3800X.数据集分别选取CWRU的轴承故障数据集负载为0、0.735、1.471和2.206 kW的4种工况各5 190个样本.在GDRnet训练过程中,选择交叉熵损失函数来评估模型的准确度,优化器选用SGD来对网络模型的损失函数进行最小化.

使用3.3节中提到的超参数对模型进行4种工况训练,训练Loss曲线如图3所示.在前面6次迭代以内准确率有较大提升,且未出现明显震荡,最终在第10个迭代损失值趋于稳定,且未出现欠拟合和过拟合的情况,以模型稳定后最高准确率的模型参数为最终模型.

3.4 故障诊断基本性能分析

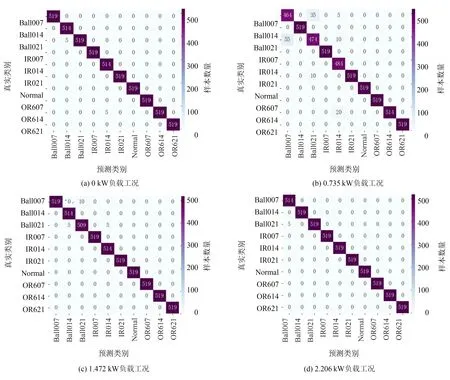

为综合评估模型用于故障诊断的基本性能,采用精确率、混淆矩阵来评估模型诊断精度,同时还采用轻量级神经网络的参数量和浮点计算量指标来评估模型对计算资源占用需求.4种工况下测试集诊断的平均准确率为99.56%,测试集上模型的混淆矩阵如图4所示.从图中可看出,在各个故障分类之中,都能达到近100%的识别,较少被错误分类到其他故障.表明该模型具有较好的泛化性能.

图4 模型混淆矩阵Fig.4 Confusion matrix of models

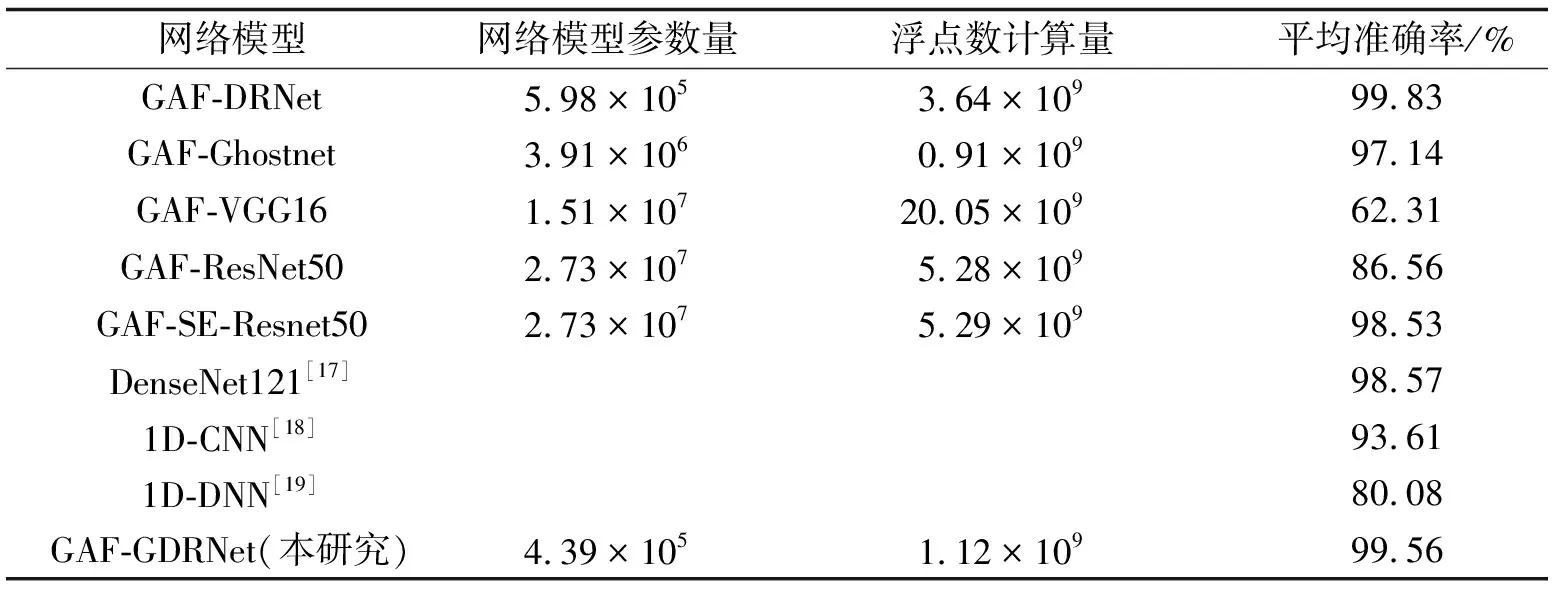

为验证模型性能,分别构建故障诊断模型进行性能对比.不同故障诊断模型的精确率、资源占用需求如表2所示.表中参数量指标反映模型对内存的占用,浮点运算指标反映模型的计算消耗与计算速度.从表2可以看出,融合DenseNet与ResNet组成的DRNet的占用与准确率均比原型Resnet和Densenet高,平均准确率达99.83%,而进一步轻量化改进的GDRnet网络模型在几乎不损失诊断精确情况下,计算量减少69.23%,参数量压缩了26.53%.

表2 不同模型基本性能

3.5 抗噪性能分析

图5 不同信噪比下模型的准确率 Fig.5 Accuracy under different SNRs

以工况2.206 kW的原始故障数据为基础,往其中添加不同信噪比的高斯白噪声,形成含噪声的复合信号,再以此评估模型的鲁棒性.从信噪比-4~6 dB的范围,采用一维卷积网络ECACNN和GAPCNN[20]作为对比模型进行抗噪性能评估.

如图5所示,各网络模型的准确率随着信噪比(SNR)的升高而升高.GAF-GDRNet在强噪声干扰环境下,故障识别准确率性能均高于其他的一维卷积神经网络模型,在-3 dB的情况下,比1D-CNN的准确率提高12%,比ECACNN的准确率提高25%,比GAPCNN提高37%[20].实验结果充分表明,相比于一维卷积神经网络,本研究提出的模型具有更强的抗噪性能和鲁棒性.此外,各评价标准表明,GDRNet模型以更低的内存占用及计算消耗实现了更高的综合性能,满足轻量级轴承故障分类诊断的需求.

4 结语

本研究提出一种基于GAF和改进的GDRNet的滚动轴承故障诊断的方法,采用滑动窗口法和GADF将滚动轴承一维振动信号转化为二维灰度图将振动信号中的时序关系引入特征中,设计基于Ghost模块的改进DRnet,获得可观的压缩率和准确率减轻模型的计算量和参数量.实验结果表明,该方法应用于凯斯西储大学轴承故障数据集上的分类准确率达99.56%,以更低的内存占用及计算消耗实现了更高的性能,并在不同工况和噪声条件下保持了良好的鲁棒性,验证了所提出的模型在轴承故障诊断领域的可行性和实用性.