M42锯条滚刀在SCHMETZ真空气淬炉中的应用

严永锋

(益发施迈茨工业炉(上海)有限公司,上海 201401)

真空高压气淬炉在广泛运用前,高速钢的热处理一般选用真空油淬炉,真空油淬炉处理虽然解决了工件表面氧化的难题,但有以下几个明显的缺陷:①冷却速度无法控制,这样工件的变形量大;②无法进行设定在某一温度下的等温淬火,也叫分级淬火;③淬火油还能导致工件表面增碳,增加了后续磨削的工作量[1-2]。

真空高压气淬炉的工作原理在让工件在真空环境中完成加热后,将惰性气体(常用氮气和氩气做工艺气)快速注入炉内,使其达到高压状态(通常6~20 kg压力),并通过炉体内的冷却循环系统使得工艺气体在工件表面快速流动,从而带走工件的热量,让工件快速冷却下来实现淬火目的。相对于真空油淬,真空高压气淬工艺有以下主要的优点:①工件表面质量好,无氧化、无增碳;②淬火时冷却速度相对均匀,工件变形量小;③淬火时冷却速度可控性好,可以实现等温淬火;④淬火完成不需要进行后清洗,从而在工件表面有清洗剂残留;⑤淬火气体可以直接排放或回收,现场工作环境比真空油淬炉车间好很多[3-5]。

但人们有个认知的误区,只要一提到高速钢的热处理,绝大多数客户就一味地迷信13 kg以上的淬火压力,在设备选型时特地选用淬火压力15 kg甚至20 kg的真空炉。部分客户认为淬火压力越高,淬透性就越好,就能轻而易举地实现表面硬度要求,但高压力带来的副作用也是显而易见的,基本上有如下几点:①变形量大,后续磨削加工量大;②工件容易开裂;③真空炉制造成本高,这些成本最后只能转嫁给用户;④运营成本高,如设计加大后电机的能耗、消耗的介质气、高压储气罐的采购价等。

现在介绍一款高速工具钢M42在淬火压力10kg级真空淬火炉中的应用。最后的探讨分析部分再向大家解释这款炉型为什么能在比其他炉子淬火压力低很多的情况下一样能得到预期的淬火效果。

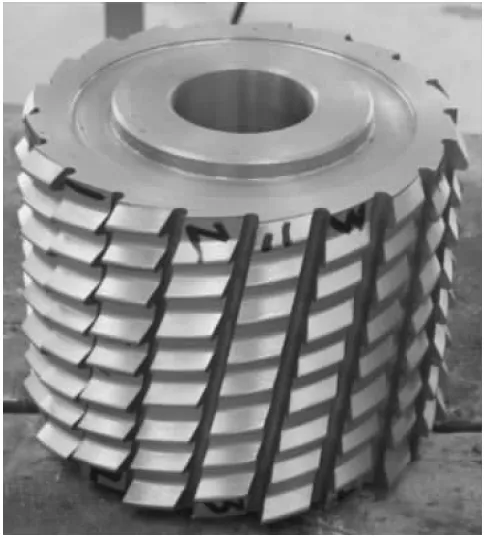

高速工具钢M42是含Co的W-Mo系高速钢,国内牌号为W2Mo9Cr4VCo8,在工模具行业应用广泛。而锯条滚刀原材料采用外径在190~200 mm,加工成产品滚刀后的硬度在一般在67-68HRC.由于锯条滚刀尺寸较大,原材料碳化物偏析也严重(一般在6~7级偏析),常规的热处理后, 滚刀在使用过程中,由于被加工材料是弹簧钢,被加工基背硬度为22-27HRC,锯条滚刀切削寿命只能达到10 000~15 000 m,加工时滚刀刀刃容易崩刃,造成锯条滚刀使用寿命较短,主要失效形式崩刃或者早期磨损。

由于锯条滚刀加工成型比较复杂,加工时间较长.滚刀坯料重量较重,原材料价格比较高,一把M42成品滚刀价格在几万元以上,为了提高M42滚刀寿命,解决韧性和耐磨性问题,大家常用的工艺是高压气淬,这里采用了某公司生产的最高淬火压力10 kg的真空炉进行热处理,采用了等温冷却工艺进行测试.等温冷却的优点可以减少工件变形和开裂的可能性,同时可以增加工件的强韧性。

1 试验方法

1.1 试验材料

锯条滚刀形貌如图1所示。

图1 锯条滚刀照片

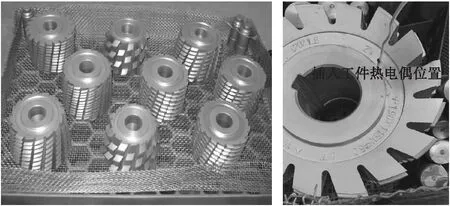

锯条滚刀真空热处理工艺升温保温和冷却温度控制采用N型铠装热电偶,尺寸为D3 m×3 000 mm,插入部位为滚刀有效厚度的1/2深度为20 mm左右。图2为锯条滚刀铠装热电偶位置和装炉方式。滚刀材料: M42;滚刀尺寸: 外形D190 mm×160 mm,内孔直径60 mm;装炉数量: 9个;装炉质量: 240 kg左右(包括料盘)。

图2 装炉和锯条滚刀铠装热电偶位置

1.2 使用设备

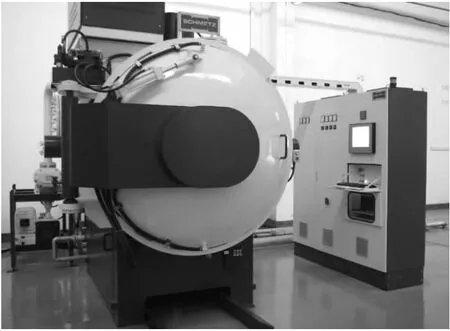

设备为IVA-Schmetz高压气淬真空炉,型号为:IU140/1F 60×90×60 1MPa 2RV。

该真空炉是德国Schmetz技术,由益发施迈茨工业炉(上海)有限公司制造,如图3所示。真空炉工艺程序控制是专业DEMIG编程控制器控制。冷却风机功率为50/200 kW,最高冷却压力为1 MPa。

图3 施迈茨高压气淬真空炉

1.3 测试M42锯条滚刀真空热处理工艺

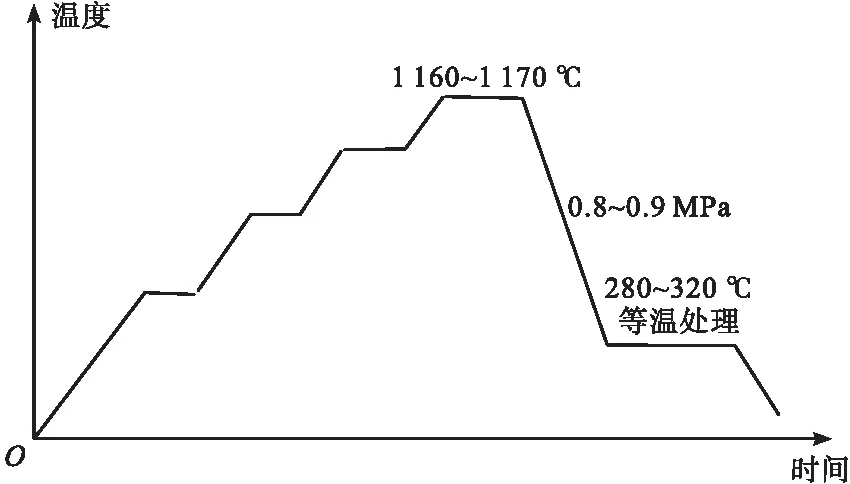

由于考虑M42高速钢原材料直径较大,碳化物偏析较大,这样在高硬度时,材料脆性大,真空热处理工艺冷却时采用等温方法(工艺曲线见图4)。

图4 真空热处理工艺

经过不同真空热处理工艺测试和锯条滚刀切削性能测试,合理选择淬火温度和时间,冷却压力,等温温度和等温时间,最终采用1 160 ℃保温60 min,用0.8~0.9 MPa冷却,到300 ℃左右等温1 h左右,然后快速冷却到室温,后期采用550 ℃高温三次回火。淬火运行工艺记录如图5所示。

图5 真空炉淬火运行工艺记录

M42锯条滚刀真空热处理工艺程序运行,动作和温度控制,是采用工件热电偶控制,确保工件心部温度和表面温度在程序设定范围内。采用DEMIG编程控制器编制工艺, 由DEMIG控制器全自动运行,无需人员任何操作。

2 真空热处理金相组织

图6和图7分别为真空热处理淬火后晶粒度和纵向回火组织,回火程度合格,回火组织为回火马氏体,三次回火后的硬度为67~67.5HRC。

图6 淬火晶粒度9.5#~10#(×500)

图7 纵向回火组织(×100)

3 M42锯条滚刀使用测试

被加工材料是合金弹簧钢X32,厚度为1.6 mm.滚齿深度为8 mm,连续切削,切削寿命可以达到25 000~30 000 m,寿命提高1倍左右。

4 探讨与分析

所谓淬透性也就是冷却速度,此处抛开许多繁杂的原理公式,总结出冷却速度与被处理炉料、冷却介质、设备这三个方面的因素有关。

(1)被处理炉料因素:装料质量、装料方式、工件材质、工件尺寸、工件形状、工件结构等等。

(2)冷却介质因素:冷却气体的类型,高速钢常规选用实用价廉的氮气。

(3)设备因素:气体压力、气体流量和流速、热交换器换热能力。

不同的炉型,被处理炉料因素和冷却介质因素是可以做到一致的情况下,那影响最大的就是设备因素了。本次运用淬火压力只有8~9 kg(炉子设计淬火压力10 kg),远远低于常规认知的13~15 kg以上的压力淬火,但工艺测试结果依然非常理想,那不妨来分析一下施迈茨真空炉在淬火压力不是很高的情况下怎么能得到高速钢良好的淬透性的。

在设备三个因素中,施迈茨真空炉的淬火气体压力不高,那说明气体流量流速及热交换器换热能力有过人之处。

施迈茨669真空炉的冷却循环系统(见图8)内含一个50/200 kW循环电机、直径600 mm的离心风叶、全紫铜管换热器、两个换热器翻板。淬火时热区翻板全部打开,介质气体迅速冲入炉内,换热器水路导通,当气体压力达到工艺设置的淬火压力时循环电机启动,先启动1 500转/min低速运行30 s,然后自动切换到3 000转/min高速运行,如图8所示,离心风叶甩出去的箭头是冷风,进入换热器的箭头是冷风经过工件表面后变成热风,热风体经过换热器翅片换热后又变成冷风,这样不断地循环带走工件的温度,为了保证工件淬火的均匀性,系统还设置了循环方向自动切换,即换热器下翻板打开/换热器上翻板关闭形成如下图的逆时针方向循环可以在程序中设定自动切换成换热器上翻板打开/换热器下翻板关闭形成的顺时针方向循环,循环冷却方向自动切换时间间隔设置的是30 s,工件温度在7 min内就能冷却到300 ℃进入等温阶段。

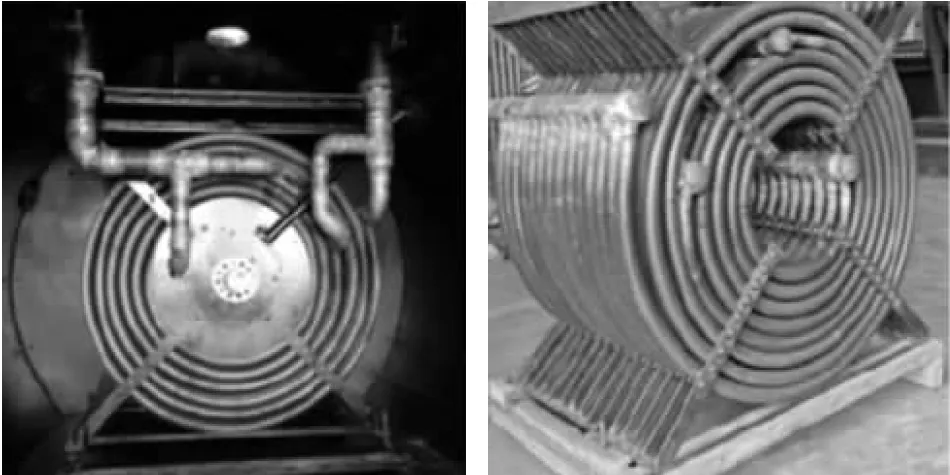

图8 施迈茨卧式真空炉示意图

工件在如此短时间内就能冷却下来还要得益于施迈茨真空炉搭配的高效换热器,一般换热器采用铝管或紫铜绕制并焊接加工而成,紫铜的导热系数比铝高很多,通常炉子生产厂家采用紫铜管做换热器。除了选用合适的材质外,换热面积的大小也决定了热交换器的换热效率。为了增加换热器的换热面积,一般采用在管材上缠绕铝质或者铜质的翅片来增加换热面积。而这台炉子搭配的换热器是由厚壁紫铜管直接压延而成的整体换热管,这个比起在铜管上缠绕翅片常规做法的换热器换热效率要高得多得多。图9就是施迈茨真空炉中搭配的高效热交换器。

图9 施迈茨真空炉的高效换热器

除了设备保证,合理的工艺也是得到合格产品的重要因素,M42锯条滚刀采用等温真空热处理工艺能够提供产品寿命,同时运用DEMIG控制器全自动运行工艺程序,可以避免人为操作因素。保证产品质量稳定性。