烘丝机入口水分控制模型的建立及应用

张楚安 朱俊召 王乐军 邢优诚 钱传林

摘要 为了控制烘丝机入口水分的稳定性,烘丝机前段以水分仪与工序段为节点进行划分,分段研究水分链之间的预测控制模型,采用Pearson相关分析的方法分析影响烘丝机入口水分的主要因素,并用神经网络算法和多元回归分析方法建立水分预测模型。通过模型求解,实现给定烘丝机入口水分从而推算出加料出口水分参考值的目的,然后利用模型预测值与实际值对比的方法进行检验。结果表明,HT入口水分控制标准与实际值偏差在±0.2%范围内,验证50批,合格率达100%。该研究可作为烘丝机入口水分控制的有效技术手段加以推广应用。

关键词 多元回归;烘丝机;入口水分;相关性分析;环境温湿度

中图分类号 TS452+.3 文献标识码 A 文章编号 0517-6611(2023)09-0178-06

doi:10.3969/j.issn.0517-6611.2023.09.043

Abstract In order to control the stability of the inlet moisture of the silk dryer, taking the moisture meter and process section as the nodes in the front section of the silk dryer as the division basis, the predictive control model between the moisture chains was studied in sections, and Pearson correlation analysis method was used to determine the main factors affecting the inlet moisture of the silk dryer. The prediction model of water content was established by neural network algorithm and multiple regression analysis method. Through the solution of the model, giving the moisture content at the inlet of the dryer was realized so as to calculate the reference value of moisture at the feeding outlet, the predicted value and actual value of the model were compared for the test. The results showed that the model test effect was determined that the deviation between the HT inlet moisture control standard and the actual value was within ± 0.2%. 50 batches were verified, and the qualified rate was 100%. This study could be popularized and applied as an effective technical means of inlet moisture control of silk dryer.

Key words Multiple regression;Silk dryer;Inlet moisture;Correlation analysis;Ambient temperature and humidity

作者簡介 张楚安(1973—),男,湖北浠水人,高级工程师,从事烟草工艺研究。

烘丝机出口水分稳定性一直是考核卷烟感官质量的重要指标之一,其中烘丝机内部受到各个参数的PID循环控制[1],但是入口水分的不稳定会导致烘丝机PID调节的滞后性,从而影响烘丝出口水分的稳定性。因此,烘丝机入口水分的稳定性对于稳定卷烟的感官质量、缩短参数调节时间有重大的影响作用。

目前全国卷烟厂基本都是以松散段的加水调节来预测控制烘丝前水分的稳定性,主要是根据车间人员利用经验预测加水施加量来进行控制。该方法简单可行,容易受到外部因子的干扰而造成预测结果偏差较大的情况,从而影响卷烟质量[2-3]。随着卷烟工艺要求的提高以及信息化的不断普及,此方法已经不适用于现有的生产要求与标准。为了提高烘丝机入口水分的稳定性,笔者利用多元回归分析和神经网络算法对烘丝机入口水分的影响因素进行定性和定量分析,考虑到环境温湿度的影响,建立加料出口水分、松散段的加水量施加与烘丝机入口水分的关系模型,并通过模型求解最终达到给定烘丝机入口水分控制稳定的效果。

1 数据获取与处理

1.1 数据样本

选取武汉卷烟厂三号线软蓝牌号卷烟作为研究对象,选取为期一年的烘丝前工艺段的所有参数数据。

1.2 数据筛选

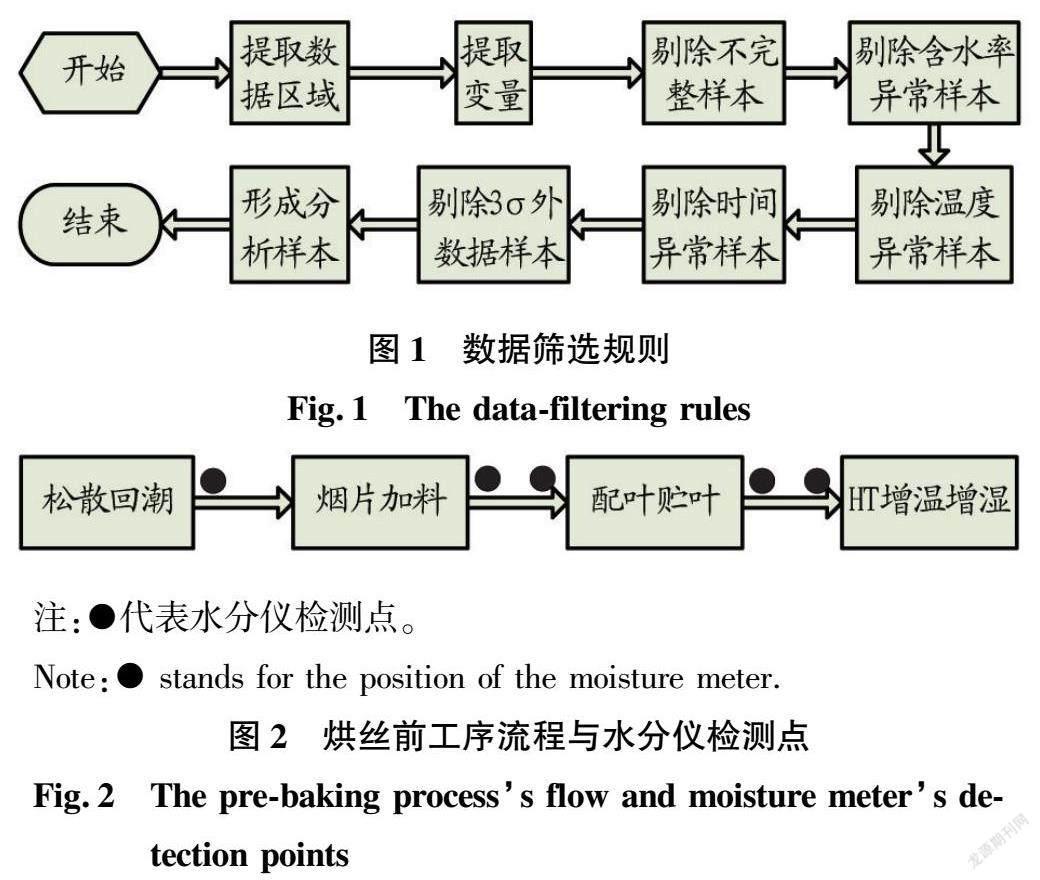

1.2.1 预处理。通过预处理进行有效数据筛选。从SPC系统中抽取2019年5月至2020年5月软蓝牌号烘丝前所有批次工艺质量参数数据以及生产区域的环境温湿度数据,并进行有效筛选。数据筛选规则如图1所示。

1.2.2 样本分层处理。

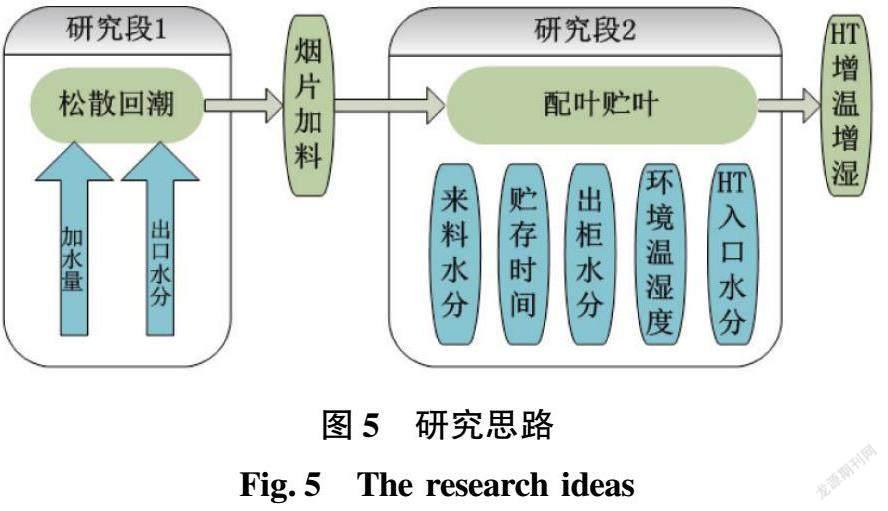

整个烘丝前工序流程与水分仪检测点如图2所示。

由于软蓝牌号烟叶在储叶段出现时间分层现象,通过数据分析发现主要储叶时间分层以16 h为界限,因此需要对数据样本空间进行划分。具体划分如下:不留柜数据,0<储叶时间<16 h;留柜数据,储叶时间>16 h。储柜时间如图3所示。

2 数据分析

2.1 数据正态性检验

为保证数据分析的有效性与结果的准确度[4],需要对研究对象的数据特征进行分析,烘前入口烟丝含水率的批次均值整体接近正态分布,这是由于整体烘前烟丝入口含水率有2个不同控制标准造成的,但是各个控制标准内都呈现较明显的正态分布特征,如图4所示。

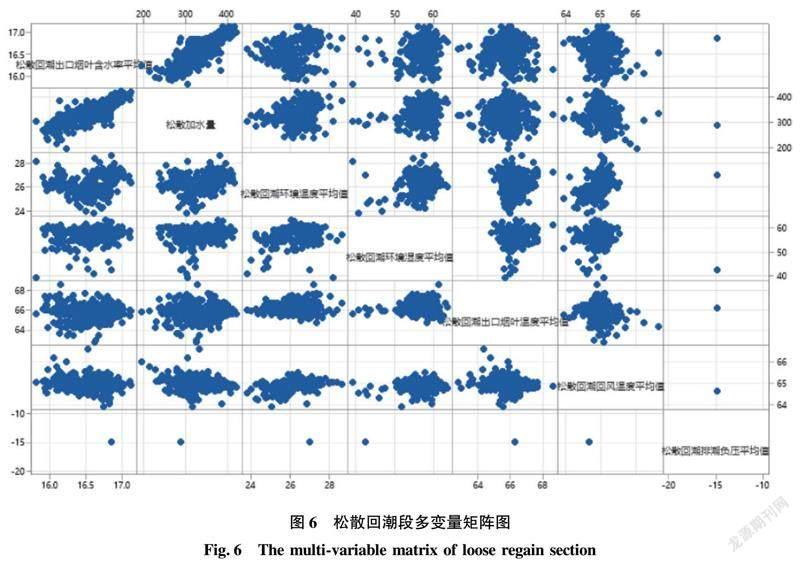

2.2 总体设计研究

结合武汉卷烟厂三号线烘丝前工艺流程与烘丝前水分控制的关键点,将主要工序以水分仪为划分,然后将各水分仪间的水分差值作为研究对象,研究各个因子对水分差值的影响,再结合武汉卷烟厂的操作实际,以松散段的水分差值、加料-HT段的水分差值作为控制预测的重点,将松散出口水分、加料出口水分的预测参考值作为控制烘丝前水分稳定性关键性输出。为此,将烘丝前整段的控制模型分为2段:第1段为松散段内,第2段为加料至HT入口段。研究思路如图5所示。

针对2段的水分差值变化,利用多元回归[5]和神经网络算法[6]对影响水分差值变化的因子进行控制模型拟合。

2.3 相关分析

针对松散段和加料-HT段的水分差值与各个参数因子的关系,利用矩阵图与Pearson系数[7]来判别相关因子的影响程度。

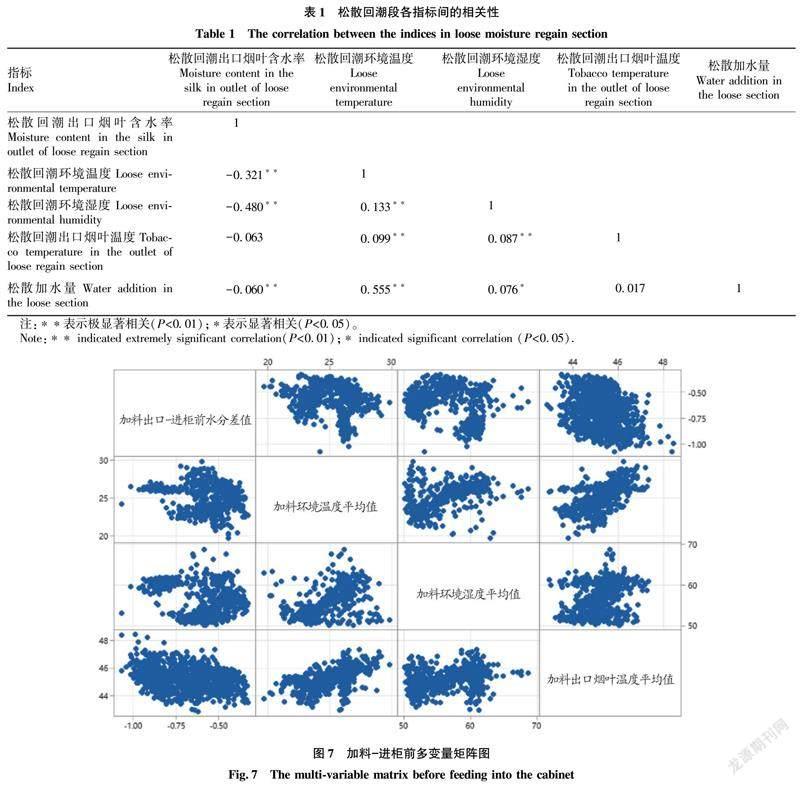

2.3.1 松散回潮段因子关联性。

对松散段松散回潮出口烟叶含水率、松散加水量、松散回潮环境温度、松散回潮环境湿度、松散回潮出口烟叶温度、松散回潮回风温度、松散回潮排潮负压等因子进行了多变量分析。从图6可以看出,软蓝牌号烟叶在松散段内松散回潮出口烟叶含水率与松散回潮环境温湿度、松散加水量存在明显的相关性。松散回潮段各指标间相关性如表1所示。

2.3.2 加料-HT段水分因子关联性。

由于储叶时间的影响,无法将加料-HT段作为一个整体直接分析,将加料-HT段分为“2.1段”(加料-进柜前)和“2.2段”(进柜前-HT段),而“2.2段”又分成留柜和不留柜2类。

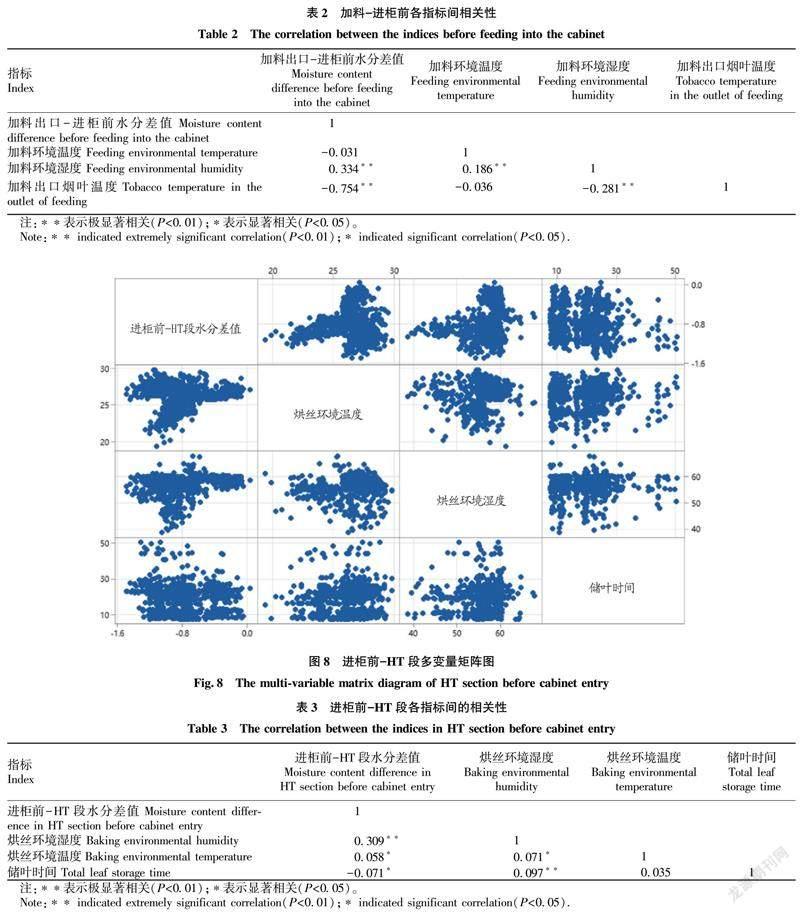

2.3.2.1 “2.1段”加料-进柜前水分差值因子关联性。对加料-进柜前加料出口-进柜前水分差值、加料环境温度、加料环境湿度、加料出口烟叶温度等因子进行了多变量分析,结果见图7。从图7可以看出,加料出口-进柜前水分差值主要与加料环境湿度、加料出口烟叶温度有关。加料-进柜前各指标间相关性如表2所示。

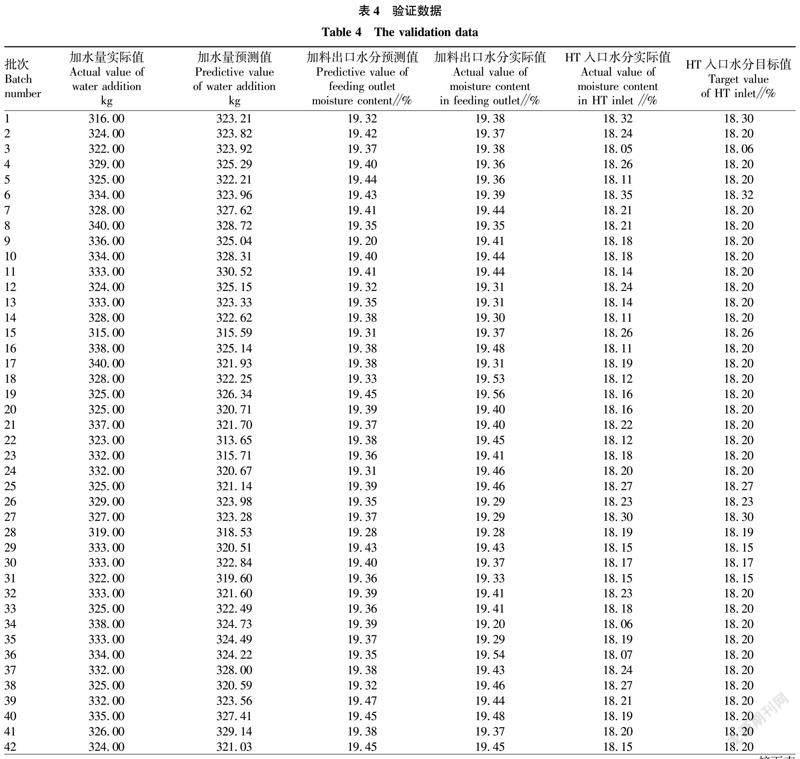

2.3.2.2 “2.2段”进柜前-HT段水分因子关联性。对进柜前-HT段进柜前-HT段水分差值、烘丝环境温度、烘丝环境湿度、储叶时间等因子进行了多变量分析,结果见图8。从图8可以看出,进柜前-HT段水分差值主要与烘丝环境温湿度、储叶时间存在相关性。进柜前-HT段各指标间相关性如表3所示。

3 数据建模

3.1 建模方法

将武汉卷烟厂烘丝前工序进行详细分离,采用先分段研究后综合合并的方法,利用串联模型进行烘丝机入口水分多因素影响分析。先以松散出口、加料出口水分仪为节点,将制丝流程进行适当分节,分为松散段、加料出口-HT段,再利用神经网络算法、多元回归分析等方法[8-9]建立在环境温湿度等影响下每段研究的水分差值对象与各关键参数因子的关系模型。在各段的模型都完成构建后,将各分阶段模型进行串联,建立烘丝机入口水分的预测模型;最后,通过实际生产数据,适当调整模型参数,完善模型,提高模型预测精度。

按照之前的项目整体设计思路,目前模型主要分为松散段、加料出口-进柜前、进柜前-HT段3段。

取80%数据进行模型参数识别,建立烘丝机入口水分预测模型,再将剩余20%数据代入预测模型进行模型预测效果验证;采取多元回归方法可以在现有数据较少的前提下,将所有的数据用于模型拟合,之后再用累计的生产数据进行验证,解决了数据样本较少的问题,神经网络算法与多元回归方法二者相辅相成、共同作用。

模型验证效果如下:实际烘丝前水分批次均值在控制标准±0.2%范围以内,验证50批数据的合格率在95%以上,方为合格。

3.2 松散段水分控制模型的建立

烟叶水分的变化主要源于松散回潮加水量,同时一定程度上受到松散回潮工序环境温湿度的影响。由于该阶段的输入来料含水率默认为固定值,且该阶段受加水比例、蒸汽等因素的影响较为复杂。以松散回潮出口烟叶含水率、松散回潮环境温湿度为输入,以松散回潮加水量预测值为输出,建立每个隐含层有8个神经元的双隐含层神经网络,并设定训练目标为0.05,训练速度为0.01,最大训练步数为100,进行神经网络训练。

3.3 加料-进柜前水分差值控制模型的建立

在研究加料出口至HT入口的水分变化时,由于中间涉及储叶时间的影响,故需要将加料-进柜前的水分差值单独研究。

以加料段的环境温湿度、加料出口烟叶温度为输入,以加料-HT入口水分差值為输出。利用多元回归分析方法,以月份为分组,提高拟合度,构建多元回归模型,预测模型如下:加料-进柜前水分差值=月度修正常数-0.022 12×松散加料环境温度-0.002 173×松散加料环境湿度-0.051 52×加料出口烟叶温度,拟合度为78.00%。

3.4 进柜前-HT入口水分差值控制模型的建立

受储叶时间的影响,因此需要将“进柜前-HT入口”划分为留柜与不留柜2类。

不留柜:以烘丝段的环境温湿度为输入,以进柜前-HT入口水分差值为输出,以月份为分组,提高模型拟合度,构建多元回归模型,预测模型如下:进柜前-HT入口水分差值=月度修正常数+0.018 39×烘丝环境湿度+0.072 99×烘丝环境温度,拟合度为90.16%。

留柜:以烘丝段的环境温湿度为输入,以进柜前-HT入口水分差值为输出,以月份为分组,提高模型拟合度,构建多元回归模型,预测模型如下:进柜前-HT入口水分差值=月度修正常数+0.019 19×烘丝环境湿度+0.058 78×烘丝环境温度,拟合度为82.13%。

4 模型验证与迭代

在各段的模型已经拟合出来后,将加料-进柜前、进柜前-HT段的水分差值模型以进柜前水分作为共同因子,将两段模型合并为加料出口-HT段的整体控制模型。松散段以松散出口水分目标值、环境温湿度为输入,以加水量为输出;加料出口-HT段以HT入口水分目标值、烘丝环境温湿度、加料环境温湿度、加料出口烟丝温度为输入,以加料出口水分为输出。

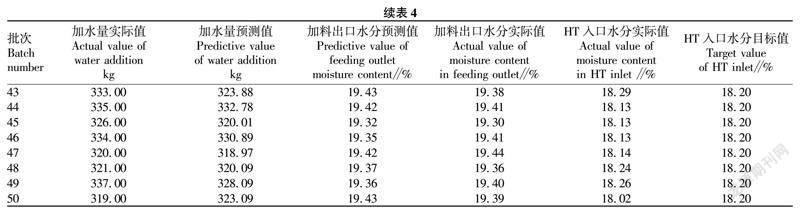

结合2段式控制模型,在软蓝牌号中验证运行,共验证50批,具体数据如表4所示。

4.1 加水量验证

对验证生产50批软蓝牌号松散段加水量的实际值与预测值进行对比。模型预测加水量的数值与实际加水量数值的变化趋势基本一致,且误差在±15 L范围以内,此模型的实际生产误差符合车间的控制要求[±(15~25)L],因此松散段加水量对于控制松散出口水分具有重要的指导作用。

4.2 HT入口水分控制模型实际控制效果验证

对验证生产50批软蓝牌号加料出口水分的实际施加数据与模型预测的数据进行对比。模型预测加水量的数值与实际加水量数值的变化趋势基本一致,因此可认为车间操作人员是严格按照模型预测的加料出口水分进行控制。因此,在模型实际的指导操作下,需要对比HT入口水分实际表现。

对验证生产50批软蓝牌号HT入口水分的实际批次均值数据与控制标准进行对比。HT入口水分批次均值实际值与控制标准的偏差均在±0.2%范围内,合格率为100%。

4.3 模型迭代

受来料不稳定性、生产控制标准以及制丝工艺的调整等因素的影响,烘丝机入口水分稳定性控制模型可能出现模型预测偏移以及失真的情况。为了维护模型预测的准确性与实用性,引进模型数据迭代的功能,将生产历史数据导入模型的训练集中,重新对模型的常数甚至系数进行修正误差,并且针对输出变量的预测修正值确定了误差范围,加水量误差在±20 L以内,加料出口烟叶含水率误差在±0.15%以内。

由于整体烘丝机入口水分控制模型以月份为分组进行精细化控制预测,因此针对相应月份的模型需要一个月内进行一次迭代修正,以确保模型的预测准确性。

5 结论

通过矩阵相关、Pearson相关性、控制变化图等分析手段分析筛选烘丝机入口水分的相关因素,然后利用神经网络模型和多元回归分析模型建立了烘丝机入口水分影响因素的分阶段模型。通过模型整合与车间实际操作相结合,在给出设定烘丝机入口水分、松散出口水分的情况下,可计算出松散回潮加水量、加料出口水分实际值,从而可以更加精准、有效、及时、直接地引导车间人员在烘丝前水分控制上操作[7,9-15]。在两段整体模型的试运行期间,模型输出值达到较好的指导效果,通过模型预测指导所获得的烘丝机入口含水率更接近工艺设定值,且不同批次间稳定性更高。

参考文献

[1] 林天勤,钟文焱,郭剑华,等.滚筒烘丝机烟丝含水率控制系统的改进[J].烟草科技,2013,46(12):14-16.

[2] 张本甫.卷烟工艺规范[M].北京:中央文献出版社,2003.

[3] 陈良元.卷烟生产工艺技术[M].郑州:河南科学技术出版社,2002.

[4] 何晓群.多元统计分析[M].3版.北京:中国人民大学出版社,2012.

[5] 彭黔荣.烟叶的化学成分与烟叶质量的人工神经网络预测[D].成都:四川大学,2004.

[6] 理查德·A·约翰逊,迪安·W·威克恩.实用多元统计分析[M].陆璇,叶俊,译.北京:清华大学出版社,2008.

[7] 张文彤,邝春伟.SPSS统计分析基础教程[M].2版.北京:高等教育出版社,2011.

[8] 钟文焱,陈晓杜,马庆文,等.基于多因素分析的烘丝机入口含水率预测模型的建立与应用[J].烟草科技,2015,48(5):67-73.

[9] 张辉.大数据技术在烘丝出口水分预测与控制中的应用[J].通讯世界,2017(6):249-250.

[10] 張建栋,廖国太,张辉,等.模糊控制在烟草工业烟丝干燥控制中的应用[J].甘肃科技,2011,27(8):25-29.

[11] 杨明权.改进HAUNI烘丝机控制模式降低烘丝干头干尾量[J].烟草科技,2005,38(8):6-7,9.

[12] 任正云,晏小平,方维岚,等.烘丝过程烟丝含水率的MFA控制[J].烟草科技,2005,38(6):10-15.

[13] 梁魏峰.烘丝控制模式的建立与实现[J].烟草科技,2003,36(2):16-17.

[14] 王艳红,韩光胜.烟草烘丝过程的水分控制[J].北京工业大学学报,2000,26(4):90-95.

[15] 杨江平.大数据技术在复烤企业的应用探析[J].重庆与世界(学术版),2016,33(11):124-126.