油菜直播机旋切式微垄种床制备装置设计与试验

李蒙良 廖庆喜,2 裴立民 廖宜涛,2 王 磊,2 张青松,2

(1.华中农业大学工学院, 武汉 430070; 2.农业农村部长江中下游农业装备重点实验室, 武汉 430070)

0 引言

长江中下游流域是中国油菜主要种植区,该区域降水年内和年际变化大,降水分布不均匀[1],油菜适播期存在土壤含水率变化大影响油菜成苗的问题[2]。垄作具有雨季便于排涝,旱季便于灌溉的特点,对田间小气候和土壤水热进行调控,已广泛应用于玉米、小麦、大豆、马铃薯等作物栽培[3],同时土壤表面微形貌加工对灌溉水利用率、作物产量有积极作用[4]。

相关学者根据农艺需求,对油菜种床制备装置进行了研究。张青松等[5-6]针对积水渍害影响油菜生长的问题,研制了2BFQ系列油菜联合直播机开畦沟系统和起垄装置,并通过EDEM仿真优化了机具作业参数。刘晓鹏等[7]运用微分几何理论并结合EDEM仿真方法设计了一种组合式船形开沟器,可在黏重土壤制备符合农艺要求的畦沟。文献[8-9]针对南方水稻田种植油菜过程中种床制备中高湿度、高稻茬的问题研制了2BYL系列油菜垄作施肥联合播种机,并提出了深沟窄垄新种植模式。以上种床制备装置均为宽厢垄作模式[3],即平面厢面播种,厢面两侧开畦沟。畦沟可及时将厢面积水排出,但过深的种沟、作业质量较差的厢面在强降雨后仍易产生渍害,且遇连续伏秋连旱,厢面应提升蓄水保墒能力,减少土壤水分蒸发。

研究表明,垄作和土壤表面微形貌加工对种床环境、作物生长有积极的调控效果。垄作栽培立体化配置种床,强降雨时垄沟及时排水,垄顶、垄腰无积水,减少强降雨积水渍害幼苗根系[10];垄沟降低风速,抑制蒸发[11],保墒蓄水[12];垄作表面积变大增加光截获量[13],改善植株通风透光条件。相关学者对土壤表面微形貌加工进行研究,与传统耕作相比,土壤表面微形貌加工可增强土壤拦蓄水能力[4],不仅可显著提高灌溉水利用率、减少水土流失,对土壤物理特性改善和作物产量具有积极影响[14]。

目前,油菜种床研究主要集中在大秸秆量、黏重土壤等工况适应性方面,针对厢面表形改进的种床制备装置研究较少。本文提出一种油菜微垄直播工艺,设计一种油菜直播机旋切式微垄种床制备装置,通过等间距的腹板被动旋转切土(简称旋切),形成与畦沟方向垂直的微垄。根据油菜播种农艺要求,通过分析微垄装置滚动包络线得到作业参数范围,利用DEM-MBD耦合仿真和试验优化方法得到装置较优工作参数组合,进行田间验证试验、播种试验验证优化结果并测试出苗效果,为油菜直播机农机农艺融合提供新途径。

1 微垄与油菜直播工艺

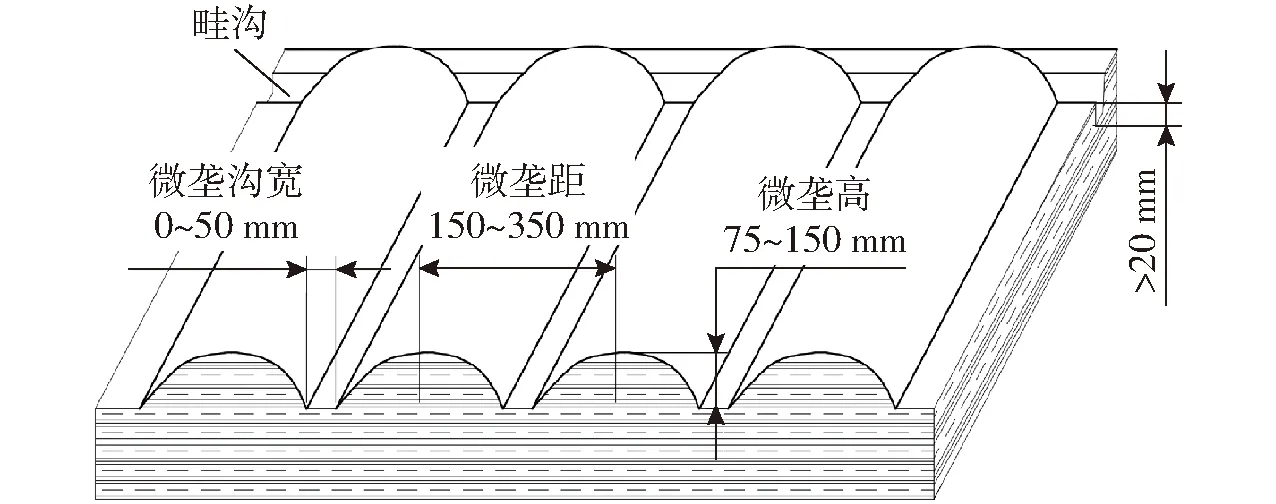

微垄示意图如图1所示,考虑适配不同株行距配置[15],定义微垄距为150~350 mm。相关研究表明[16-18],垄作栽培0~150 mm土层有明显增温效果,大于150 mm差异不明显;在浅旋和免耕作业模式下,油菜主根下扎深度为68~143 mm,定义微垄高为75~150 mm。为兼顾蓄水、灌水和排水,微垄沟与两侧畦沟相通,畦沟沟底低于微垄沟20 mm。为扩大土壤表面积,调控土壤水热,微垄截面以弧面为宜,垄体高宽比不超过0.5,利于保持垄体稳定。

图1 油菜微垄示意图

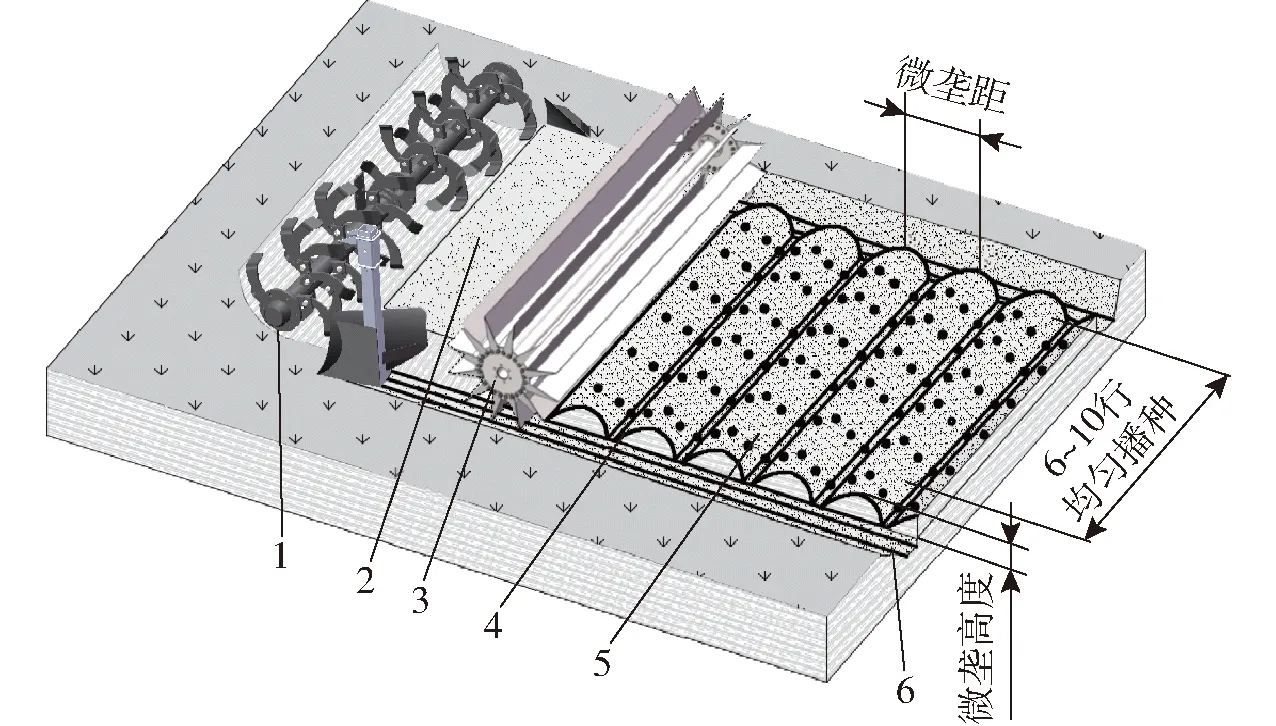

油菜微垄直播工艺原理如图2所示,油菜微垄直播作业工序为旋耕碎土、两侧同步开畦沟、厢面旋切成微垄、微垄表面同步播种。

图2 油菜微垄直播工艺原理图

2 总体结构与工作过程

2.1 总体结构

油菜微垄联合直播机主要由旋耕装置、旋切式微垄种床制备装置(简称微垄装置)、施肥装置、排种系统组成,一次作业完成旋耕灭茬、开沟起微垄、施肥播种多道工序。整机结构示意图如图3所示,微垄装置结构示意图如图4所示,整机参数见表1。其中微垄装置是制备厢面微垄的核心部件。

表1 油菜微垄联合直播机主要技术指标

图3 油菜微垄联合直播机结构示意图

图4 微垄装置结构示意图

2.2 工作过程

机具作业时,旋耕装置先将未耕土壤旋碎灭茬,旋耕装置两侧的开沟犁同步开出畦沟。旋耕后的细碎土壤经旋耕装置的拖板平整后,微垄装置腹板随机具前进被动循环切入土壤并旋转,将土壤堆积成微垄。旋切深度通过电动推杆调整,在微垄装置一侧轴承座上安装编码器检测微垄装置转速,为排种系统提供速度源。排种驱动模块转速与微垄装置转速同步,将种子均匀播种于微垄表面。其中微垄装置是将厢面旋切成等距横向微垄的关键装置。

3 微垄装置结构设计与分析

3.1 结构组成

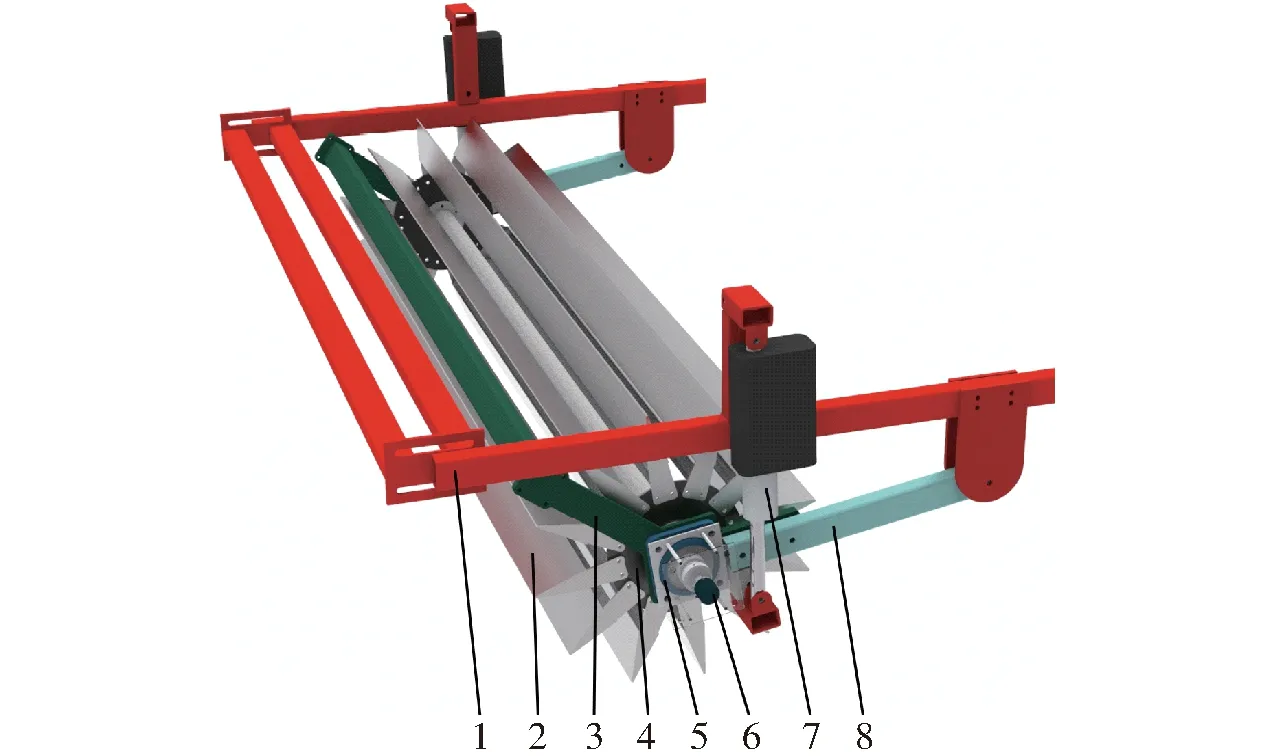

微垄装置整体结构如图4所示,旋切组件(图5)是微垄装置的核心,旋切组件通过轴承座安装于固定架、摆臂组成的支架上,调节两侧的电动推杆伸缩控制旋切组件的旋切深度,电动推杆行程为200 mm,当机具存放或不需要旋切土壤时,可将电动推杆收缩至上止点。

图5 旋切组件结构示意图

旋切组件由中心轴、端面轴、腹板盘、腹板组成。中心轴为直径80 mm空心轴,两侧端面焊接有法兰盘,用于安装腹板盘和端面轴。腹板作业面由3 mm钢板折弯成形,两端面焊接腹板固定件,通过螺栓安装于腹板盘。更换不同孔数的腹板安装盘可调整腹板数量。腹板安装数量、回转半径、顶角是装置的关键参数。

3.2 腹板回转半径分析与确定

机具前进过程中,腹板循环旋切土壤。对腹板端点旋切过程进行静力学和运动学分析,分析并确定微垄装置回转半径r、被动旋切转动速比λ等参数,考虑旋切过程中土壤产生堆积,实际沟深大于旋切深度,设旋切深度D为0.10 m。

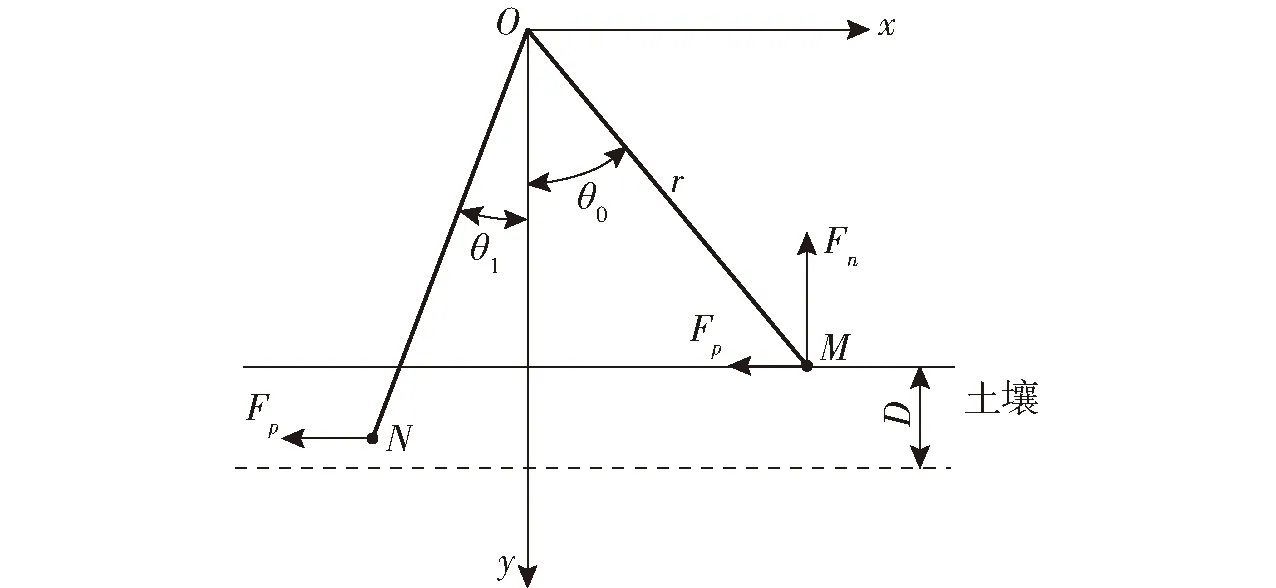

参考《农业机械设计手册》中的轧滚设计,腹板安装数N通常不少于6件,腹板安装间隔角度越小,越易被动旋转,因此对N为6时进行分析。简化相邻腹板为线段OM、ON,O为旋转中心,M、N为腹板端点。设点M触土时静止,受力如图6所示。

图6 腹板端点受力分解图

设点M静止,受到推力为Fp,根据合力矩定理和几何关系有

(1)

式中Mo——点M对于点O力矩,N·m

θ0——点M触土时OM与y轴夹角,(°)

θ1——ON与y轴夹角,(°)

Fn——土壤对点M法向支持力,N

点M和土壤摩擦角φ与θ0、r关系为

(2)

当点M摩擦角φ小于土壤与金属摩擦角时,点M不产生x方向滑动,微垄装置可被动旋转。参考文献[19],金属与土壤摩擦角范围23°~45°,取下限值计算得到r=0.33 m。为减小机具纵向尺寸,向下取整r=0.30 m,当腹板数量为6时,相邻腹板端点间弧长为0.31 m,处于定义的微垄距范围内;代入式(2)验算得点M摩擦角φ最大为24.45°,与摩擦角范围下限接近,判定可连续被动旋转作业。

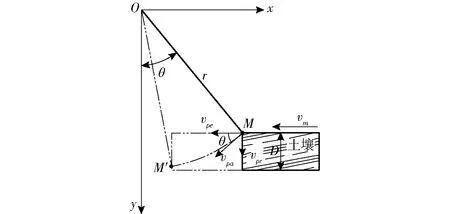

3.3 被动旋转速比分析

将腹板简化为线段OM,设腹板回转中心点O为静系,土壤为动系,腹板尖端点M为动点(图7)。设机具前进速度为vm,方向为x轴负方向,腹板尖端动点M触土时运动速度可分解为速度vpa与速度vpr,当点M运动到y轴时,点M旋切深度为D。根据点的速度合成定理有

图7 腹板运动速度分解示意图

vpa=vpe+vpr

(3)

式中vpa——动点M的切向速度,m/s

vpe——动点M的x轴负方向速度,与vm大小相等,m/s

vpr——动点M的y轴方向速度,m/s

vpe与vpa模的比值为

(4)

式中θ——OM与y轴夹角,(°)

设OM转动角度θ与时间的函数为ω(t),则有

(5)

式中ω——OM转动角速度,rad/s

结合式(4)和式(5)有

(6)

微分方程(6)边界条件为动点M由初始位置θ0运动到y轴所需时间t。由腹板旋切深度D、转动半径r决定。在无滑移情况下,点M运动到y轴所需时间t为

(7)

根据边界条件求解微分方程(6)并求导得OM转动角度与角速度为

(8)

结合式(5)、(8),vpa与vpe的速度比例λ为

(9)

由几何关系可知点M的入土深度为

D=rcosθ-rcosθ0

(10)

对于给定的机具前进速度vpe和时间t可求得对应入土深度D。通过式(8)、(10)可得到t、D、vpe的关系为

(11)

由式(9)、(11)得到速比λ与点M入土深度D关系为

(12)

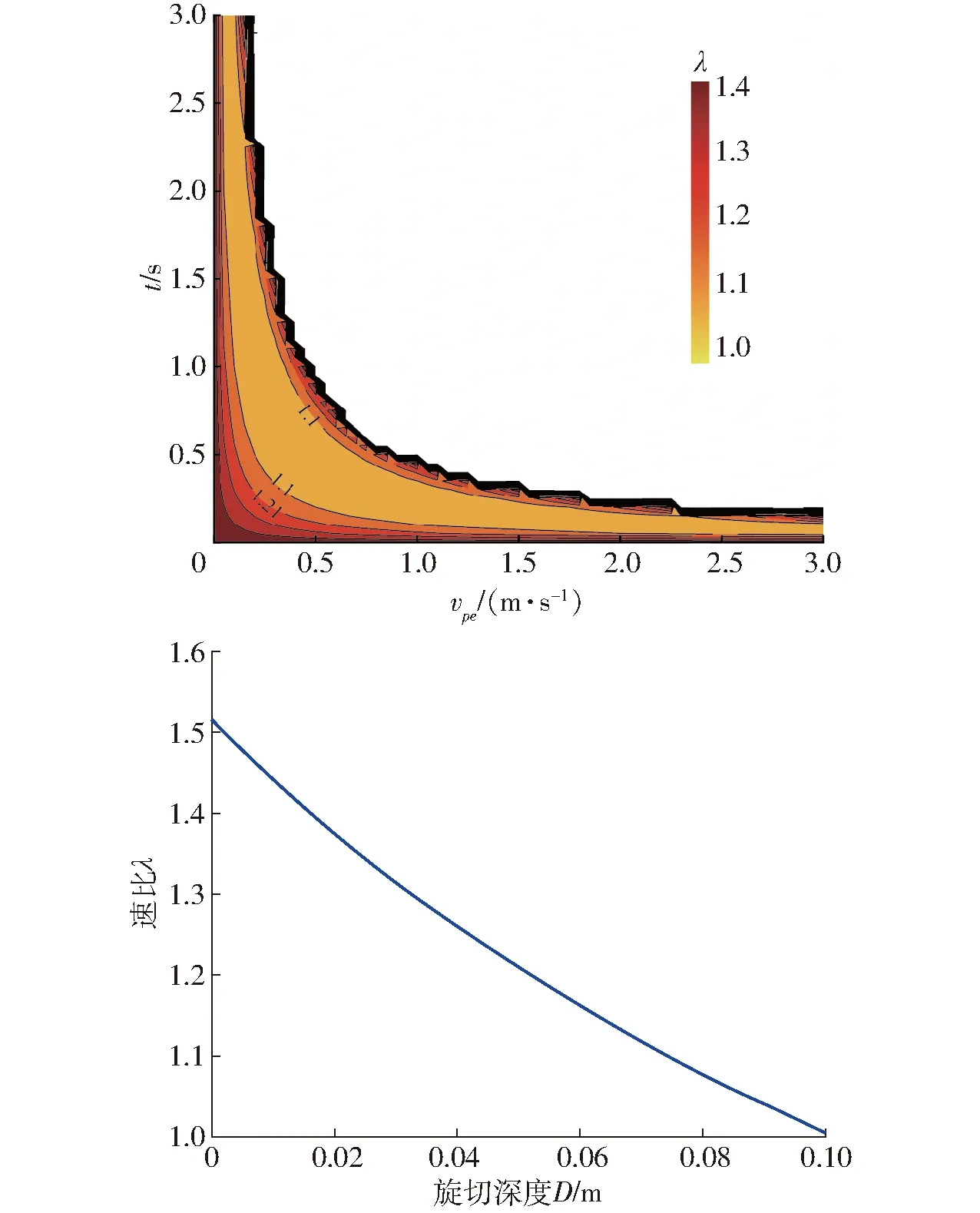

使用Matlab绘制出式(9)、(12)速比λ的函数图(图8)。在参数范围内,速比λ随着旋切深度逐渐减小,减小速度先快后慢。当旋切深度为0.05 m时速比降低为1.2,当旋切深度到0.1 m即达到最深时,λ为1。微垄表面形状由线段OM自点M向点O包络而成,当腹板端点M入土较浅时,后部腹板尚未入土,未形成有效的包络线;当旋切深度过半时顶部包络线逐渐成形,此时速比小于1.2,并随着入土深度增加逐渐逼近于1。

图8 速比λ变化曲线

3.4 腹板运动包络线设计与分析

分析腹板运动包络线,研究微垄距p与腹板数量N的关系,并确定腹板顶角a参数范围。

3.4.1腹板运动包络线设计

考虑实际情况下动点M存在滑移,装置被动旋转过程中至少有2件腹板同时触土,为进一步分析微垄装置运动轨迹,设λ为1,即微垄装置腹板端点线速度与机具前进速度相同,在微垄底部所在平面发生纯滚动。根据次摆线参数方程,线段OM上各点的运动轨迹为

(13)

式中i——OM上某点与点O距离,mm

xi——点i运动轨迹x坐标

yi——点i运动轨迹y坐标

θr——动圆转动的弧度,rad

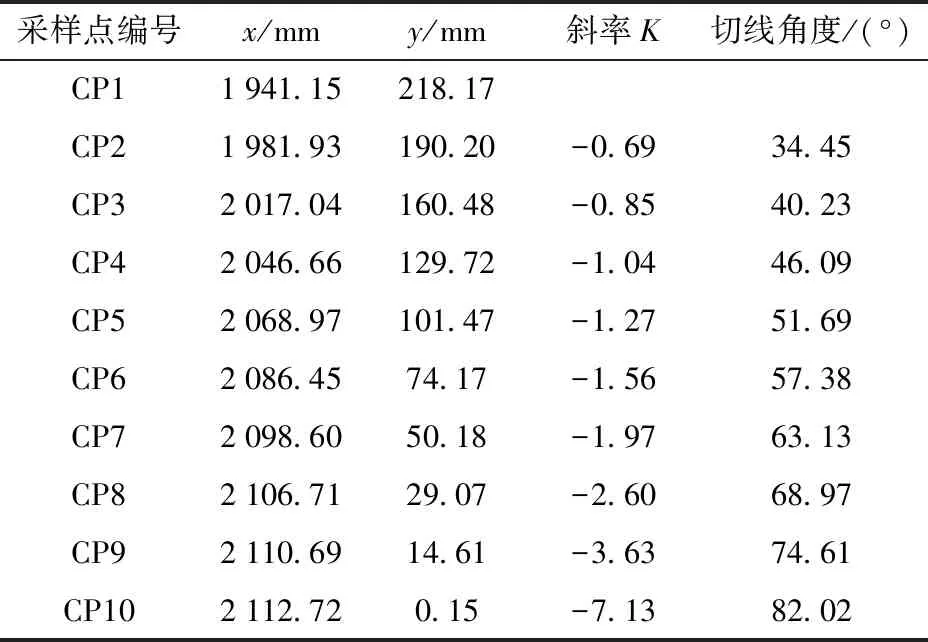

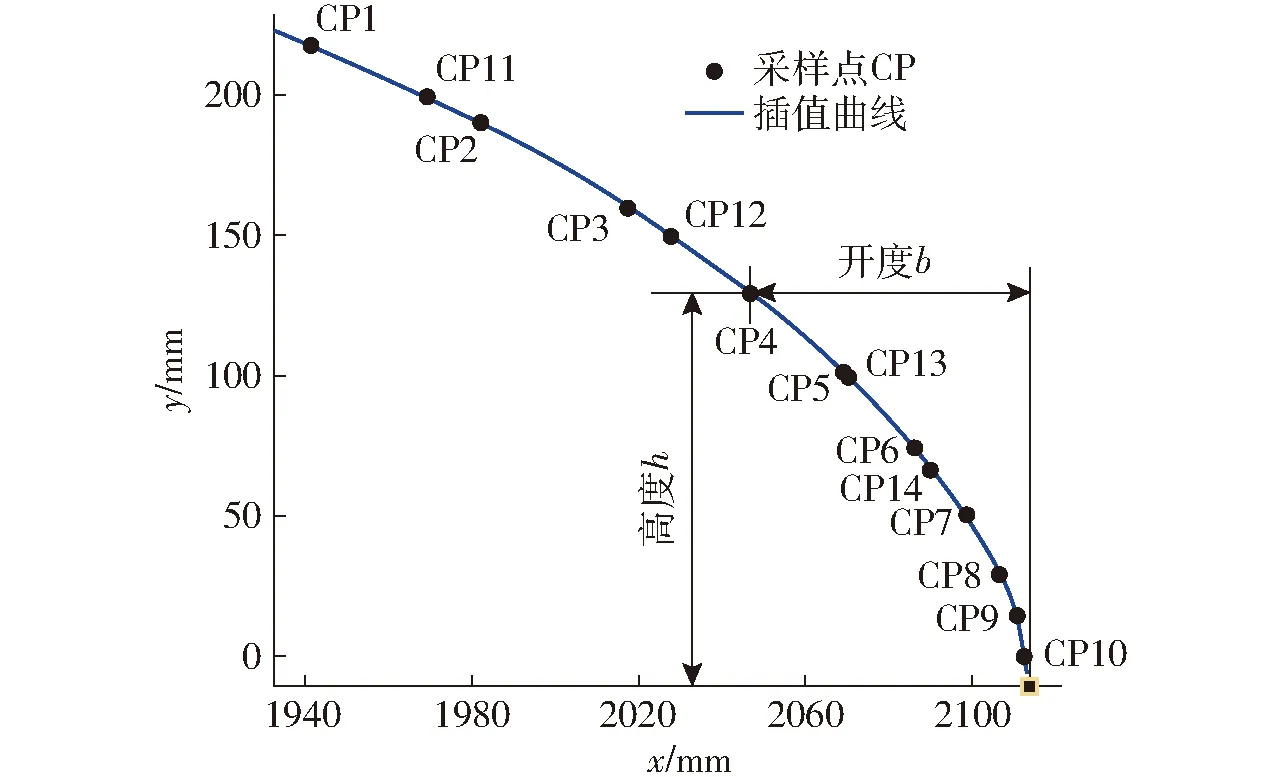

使用Matlab绘制出150 mm≤i≤300 mm时,相邻腹板A和B的运动轨迹(图9),腹板A、B相位差为30°。在y轴0~250 mm范围内标出包络线间断点CP1~CP10,并计算出各点斜率和切线角度(表2),并使用三次样条插值法绘制出包络图像。由图10所示,腹板运动包络线的高度h从200 mm逐渐运动至0 mm时,包络线切线与水平方向夹角逐渐增大,当y为0 mm,即点M运动到最低点时,切土角度为90°。

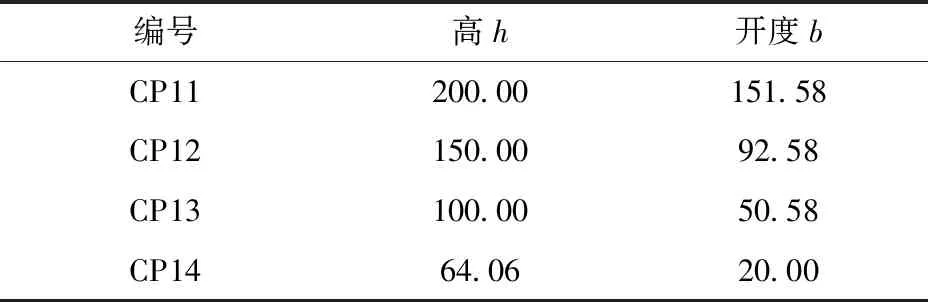

表2 微垄装置腹板包络线各点统计

图9 相邻腹板运动包络线

图10 腹板运动包络线三次样条插值曲线

3.4.2包络线分析与关键参数确定

根据腹板运动包络线对微垄距p、腹板数量N进行分析。设微垄距最小时,两相邻腹板包络线相交高度h为1.5倍旋切深度D,避免发生“切顶”扰动微垄顶部土壤回落至微垄沟。当h为150 mm时,开度b为92.58 mm,因微垄包络线对称,微垄距为2倍开度b,即185.16 mm。当λ为1,腹板回转半径r为0.30 m时,微垄距p与腹板数量N的关系为

(14)

根据式(14)计算得出腹板最大安装数量为10.18,取整为10,当腹板数量N为6~10时,对应理论微垄距p为188.50~314.17 mm。

确定腹板顶角a范围:考虑土壤回流至沟内形成无效深度,参考GB/T 5668—2017《旋耕机》中旋耕后1级碎土土块最长边为40 mm,视沟宽小于40 mm的沟深为无效沟深(图11)。结合表3和图10,当开度b为20 mm,即沟宽为40 mm时,高度h(无效沟深)为64.06 mm,为降低无效沟深,设置腹板面按一定角度折弯(腹板顶角a),如图12所示。

表3 微垄装置腹板包络线反求特殊点

图11 微垄沟示意图

图12 腹板侧板角度示意图

为避免土壤进入腹板内侧夹角中,设定M1E1长度为1.5倍旋切深度D,S1S2连线与OM1垂直且过点E1。当OM1长度为300 mm,腹板数量为10时,θ1为36°。考虑安装间隙S2S3,设定腹板顶角a区间为0°~28°。

通过理论分析得到微垄装置主要结构参数为:回转半径r为0.30 m,腹板数量为6~10,腹板顶角a为0°~28°。

4 DEM-MBD耦合仿真分析与参数优化

微垄装置作业对象为旋耕后土壤,是具有离散性的散体颗粒群。被动旋转切土过程中散体颗粒群与机具相互作用,颗粒、机具的运动状态、受力随时间持续变化,难以通过解析法定量表达颗粒群的运动。为进一步探究机具性能,使用DEM-MBD耦合仿真探究理论分析得到的主要结构参数,从土壤角度定量研究微垄成形过程,结合试验优化方法,得到较优参数组合。

4.1 DEM-MBD耦合仿真试验模型建立

4.1.1模型仿真基础参数

使用RecurDyn和EDEM软件进行DEM-MBD耦合仿真。DEM-MBD耦合仿真结合MBD和DEM仿真的优势,可对单一仿真无法完成的工况进行模拟,得到了广泛运用[20-21]。微垄装置的作业土壤为旋耕后碎土,颗粒之间黏结力较小,作业过程中无直接垂直向下的压力,忽略颗粒塑性变形,设颗粒与颗粒之间的接触模型为Hertz-Mindlin[22]。机具材料的本征参数、材料与EDEM颗粒间接触参数通过文献[22-25]获得。EDEM颗粒之间接触参数对作业区域内旋耕后的土壤进行参数标定获得,详细参数见表4。

表4 仿真材料与模型参数

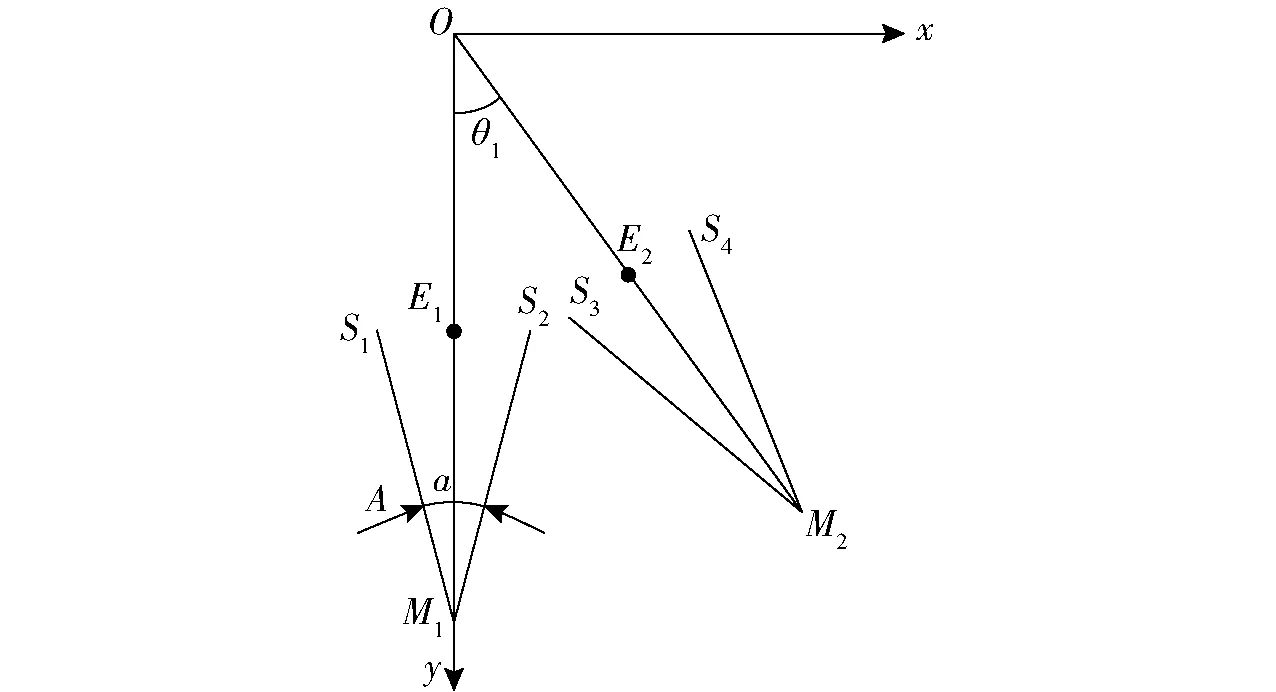

4.1.2虚拟土槽生成

对旋耕后的土壤进行采样统计,将采样后土壤颗粒按最长边大于50 mm、40~50 mm、30~40 mm、20~30 mm、0~20 mm筛分成5类并统计质量比,每种尺度类型土壤颗粒随机选取1种进行三维扫描建立STL模型,在EDEM中按质量比填充复现5种尺度土块,重构旋耕后土壤。考虑旋耕作业后土壤蓬松度增加,种床体积膨胀,将虚拟土槽厚度设定为220 mm。考虑计算量[23-24],设定颗粒床尺寸为3 000 mm×500 mm×220 mm。

4.1.3模型设置

建立微垄装置的简化模型,如图13所示。为模拟装置在实际作业中被动旋转工况,在RecurDyn软件中定义微垄装置与中心轴之间的运动副为旋转副,中心轴匀速直线运动,方向与机具前进方向相同。离散元仿真时间步长设定为2×10-5s,当装置旋切完虚拟土槽时停止仿真。

图13 耦合仿真模型

4.2 微垄成形过程分析

4.2.1微垄装置被动旋转分析

使用RecurDyn后处理中Plot功能导出微垄装置被动旋转角速度与y方向位移关系折线图(图14)。腹板数量、腹板顶角取分析结果中间值,即腹板数量为8、腹板顶角14°,前进速度分别为1、3、5 km/h。结果表明,微垄装置被动旋转角速度呈周期性变化,且变化幅度随着前进速度增大而变大;微垄装置转动平均角速度分别为0.927、2.70、4.47 rad/s,腹板端点平均线速度分别为0.98、2.92、4.83 km/h,滑移率分别为2.02%、2.73%、3.44%,与理论分析中λ为1相符。

4.2.2土壤颗粒扰动分析

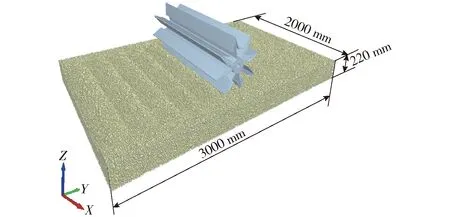

使用EDEM后处理分析微垄曲面成形过程中颗粒扰动规律。腹板数量、腹板顶角取分析结果中间值,即腹板数量为8、腹板顶角14°,前进速度分别为1、3、5 km/h。相邻的微垄表面由Ea、Eb两个包络曲面组成,Ea、Eb通过腹板侧面旋转包络成形。对于先成形的包络曲面Ea,腹板端点触土后,腹板侧面将下后方的土壤颗粒沿包络线进行推挤,逐渐形成包络曲面Ea;随着机具前进腹板旋转至90°达到旋切深度,此时包络曲面Ea成形(图15b),包络方向沿微垄自上而下。对于后成形的包络曲面Eb,随着机具前进,腹板继续转动,腹板侧面将前方土壤朝作业方向推挤,至腹板离开土壤,包络曲面Eb成形(图15c),包络方向沿微垄自下而上。

图15 相邻微垄曲面成形过程

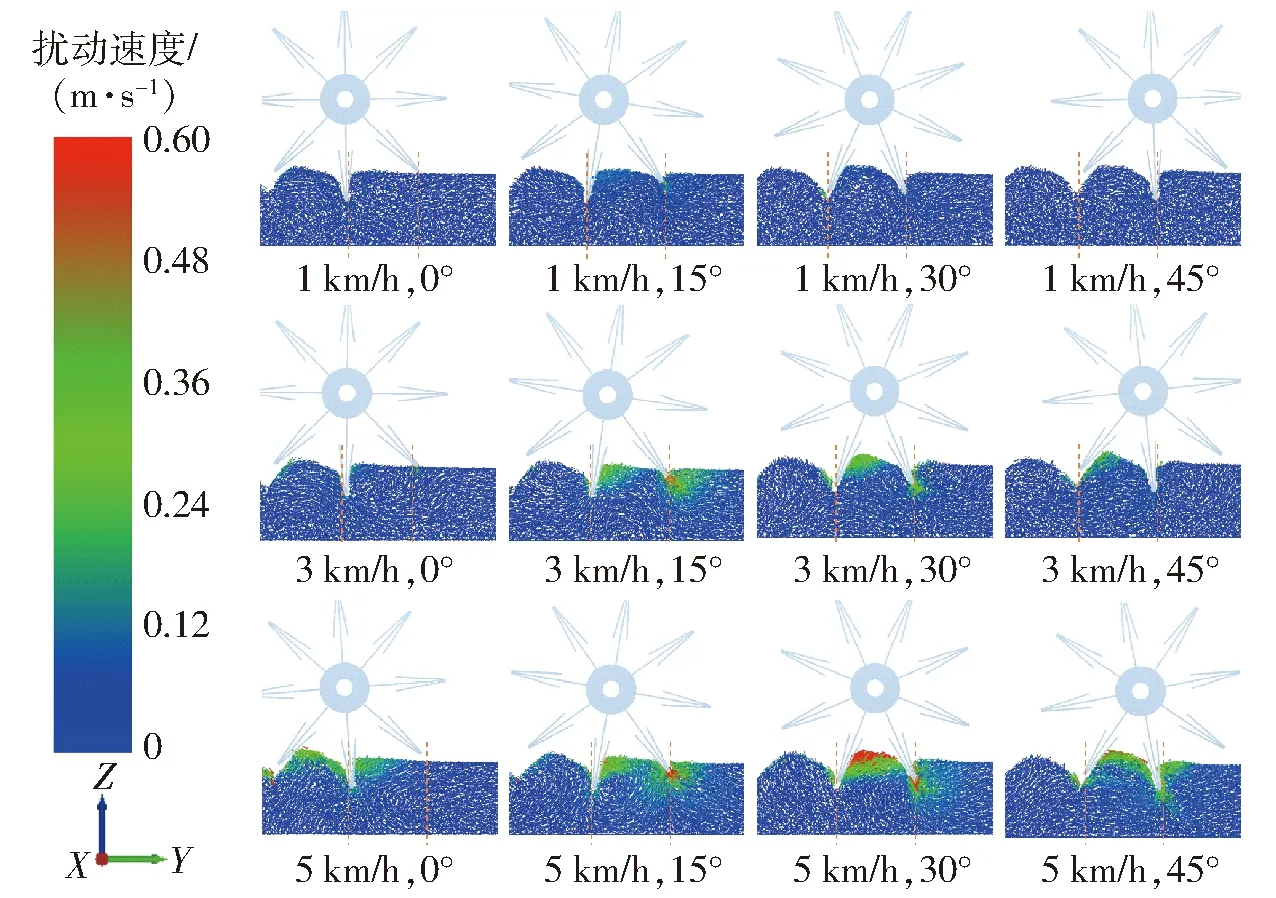

对微垄成形过程中土壤颗粒扰动情况进行分析。以腹板数量为8、腹板顶角14°,前进速度分别为1、3、5 km/h为例,分析单个微垄成形过程中土壤颗粒扰动情况。使用矢量箭头表示土壤颗粒运动方向,不同颜色表示土壤颗粒的运动速度,为便于统一比较,将颗粒速度色阶范围设置为0~0.6 m/s。腹板沿微垄装置圆周均匀布置,作业过程中交替旋切入土,当腹板数量为8时,微垄装置每转动45°形成一个微垄。为记录微垄成形完整过程,观察微垄装置转动相位角分别为0°、15°、30°、45°时颗粒扰动情况,如图16所示。

图16 不同前进速度与相位土壤颗粒扰动分析

土壤颗粒扰动方向从后向前,颗粒扰动区域和扰动速度随着机具前进速度增大而增大,当前进速度为1 km/h时,最大扰动速度相位角为15°,有少量土壤颗粒回落至后方微垄沟中;当前进速度为3 km/h,最大扰动速度相位角在15°~30°之间,部分土壤颗粒扰动至微垄顶部;当前进速度为5 km/h时,最大扰动速度相位角为30°,部分土壤颗粒扰动后越过微垄顶部,落入前方微垄沟。前进速度增加,土壤颗粒沿前进方向流动量增加,最大扰动速度相位角有延后的趋势。当前进速度较低时,土壤颗粒易朝后流动并回落至后方微垄沟中,随着前进速度增加,土壤颗粒朝前扰动速度增加,易落入前方微垄沟中。

4.3 优化仿真试验指标与方法

微垄成形过程中土壤颗粒经扰动后将不同程度地回流至微垄沟中,为便于定量探究各参数对微垄成形的影响,将有效沟深作为主要指标。有效沟深是微垄装置推动后颗粒在临界滑动状态的一种特征,在微垄定义范围内有效沟深越大越好。

通过EDEM后处理中切片功能将微垄部位颗粒切出显示,导出x轴方向正视图,将图像二值化处理后提取轮廓路径,将轮廓路径导入AutoCAD缩放至实际尺寸后进行参数测量。测量指标为实际沟深、无效沟深、微垄距(图11),有效沟深为实际沟深与无效沟深之差,微垄距为相邻微垄沟距离。为减少误差,虚拟土槽中第一个和最后一个完整微垄不计入统计,每次试验至少统计5个微垄。

4.4 单因素试验与结果分析

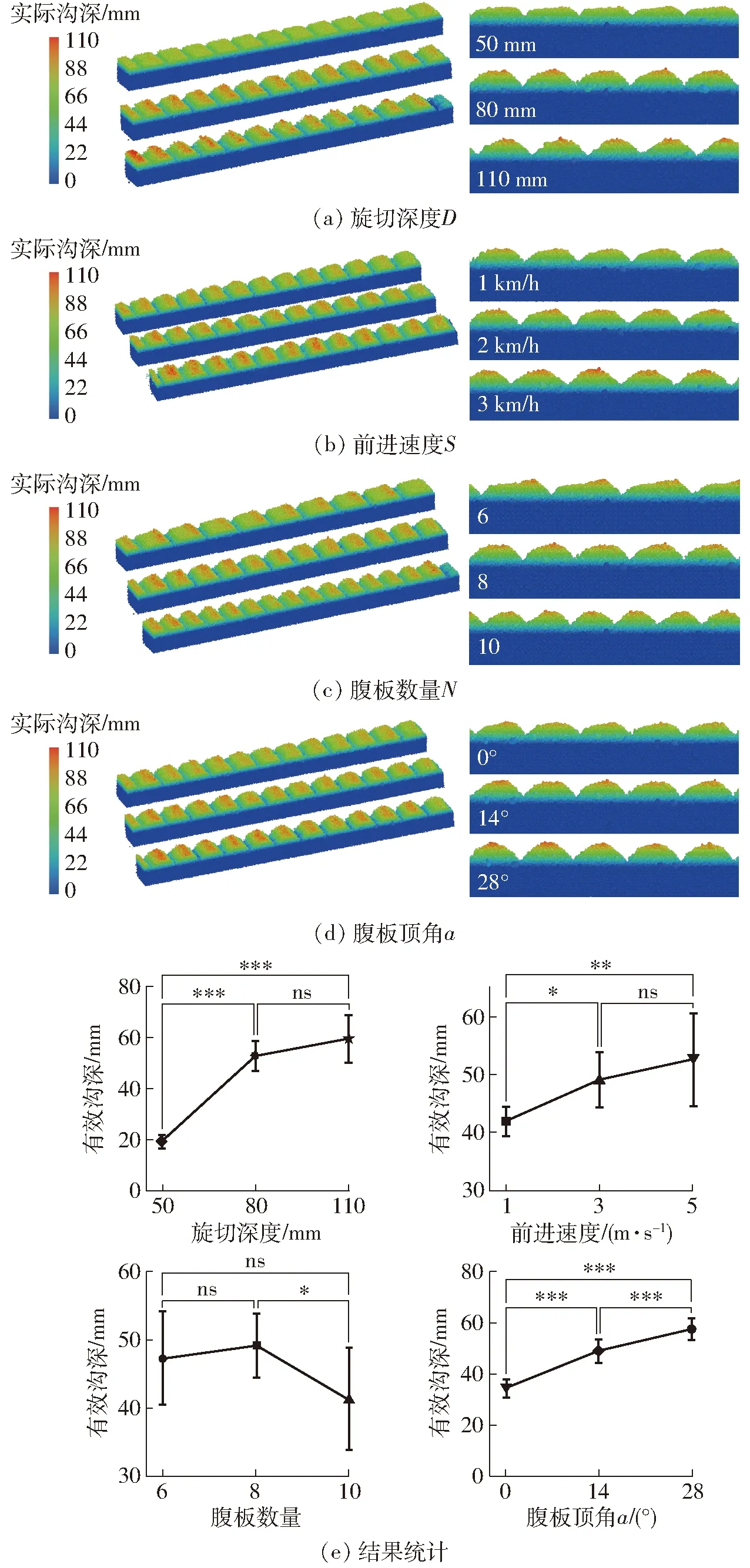

理论分析得到的腹板数量N、腹板顶角a为区间值,旋切深度D与机具前进速度S是作业过程中关键作业参数。探究作业旋切深度D、前进速度S、腹板数量N、腹板顶角a对作业效果的影响,并确定各因素的范围。

考虑旋切后土壤堆积、旋耕机前进速度区间及3.4.2节分析结果,设定单因素试验中水平为:旋切深度80 mm、前进速度3 km/h、腹板数量8、腹板顶角14°。进行某一因素试验时将其他因素设为中间水平。试验结果如图17所示。各因素水平间差异使用LSD法比较(***、**、*分别表示方差分析在0.001、0.01、0.05水平上显著,ns表示不显著)。

图17 单因素试验仿真结果与统计

(1)分析旋切深度分别为50、80、110 mm时对微垄成形的影响。当旋切深度为50 mm,其他因素为中水平时,有效沟深平均值为19.19 mm,深度较浅。随着旋切深度增加,有效沟深从53.71 mm增加至59.59 mm,旋切深度在50~80 mm时增幅较大,80~110 mm时增幅减小。方差分析和多重比较表明,旋切深度对有效沟深有极显著影响,旋切深度在80 mm和110 mm时差异不显著。

(2)分析前进速度分别为1、3、5 km/h时对微垄成形的影响。当前进速度从1 km/h增加至5 km/h时,有效沟深缓慢从42.41 mm增加至52.59 mm。方差分析和多重比较表明,前进速度对有效沟深有较显著影响,当前进速度为3 km/h和5 km/h时,有效沟深差异不显著,前进速度为1 km/h和3 km/h、1 km/h和5 km/h时差异显著。

(3)分析腹板数量为6、8、10时对微垄成形的影响。当腹板数量从6增加至8时,有效沟深平均值从47.24 mm增加至53.71 mm,再跌至41.29 mm。方差分析和多重比较表明,腹板数量对有效沟深有显著影响,腹板数量在6和8之间差异不显著,但腹板数量8和10之间差异显著,有效沟深降低。

(4)分析腹板顶角为0°、14°、28°时对微垄成形的影响。当腹板顶角从0°增加至28°时,有效沟深平均值从34.30 mm增加至58.66 mm,标准差变化幅度较小。方差分析和多重比较表明,腹板顶角对有效深度有极显著影响,各个水平之间差异均为极显著水平。

4.5 正交旋转回归试验与参数优化

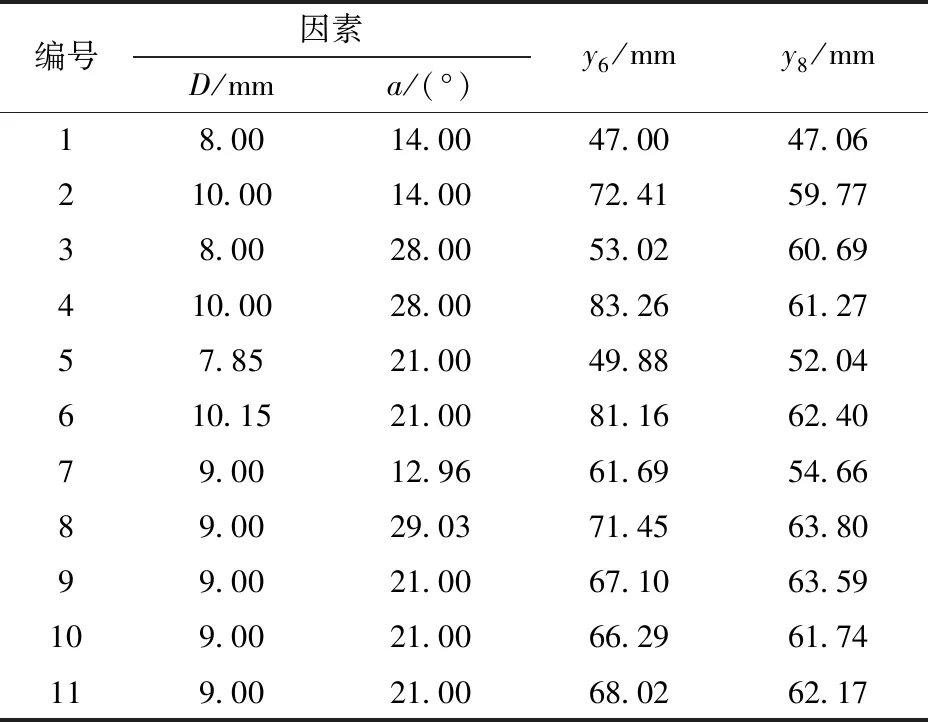

单因素试验表明,腹板数量N为10时,有效沟深显著降低,仅41.29 mm,且与8水平差异显著,将腹板数量N设置为6、8两种进行试验。因前进速度S为3~5 km/h时,对微垄有效沟深影响不显著,将前进速度S设置为3 km/h进行试验。旋切深度D、腹板顶角a是影响有效沟深的极显著因素(P<0.001),将旋切深度D和腹板顶角a设定为二次正交旋转回归试验因素。试验设计与结果见表5,y6、y8分别为N取6、8时有效沟深。

表5 正交旋转回归试验设计与结果

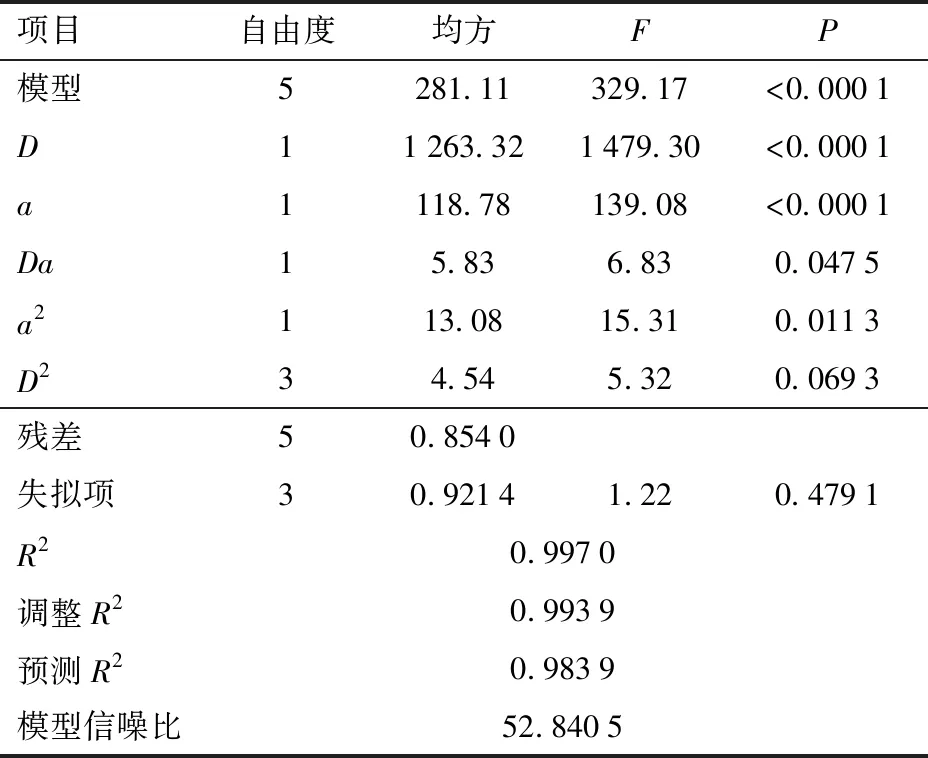

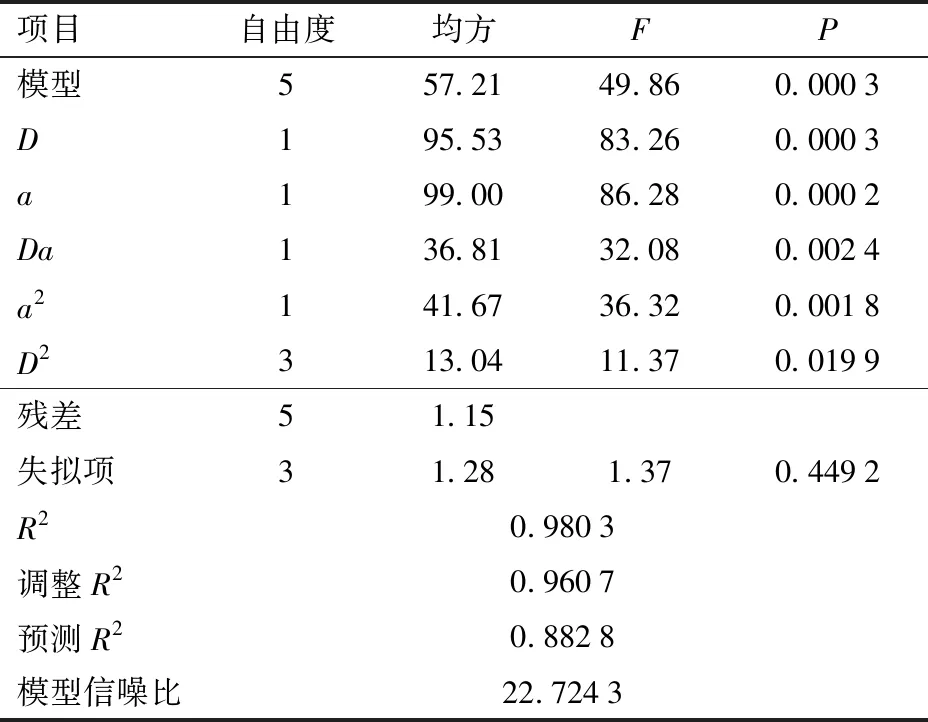

试验使用Design-Expert 11.0软件进行分析,当腹板数量为6、8时,方差分析见表6、7。方差分析表明,腹板数量为6或8时,旋切深度D和腹板顶角a对有效沟深影响极显著,有效沟深y6、y8与旋切深度D、腹板顶角a之间的回归方程分别为

表6 N=6时正交旋转回归试验方差分析

表7 N=8时正交旋转回归试验方差分析

y6=-204.46+45.13D+0.03a+0.17Da-1.94D2-0.02a2

(15)

y8=-363.65+75.30D+36.11a-0.43Da-3.47D2-0.04a2

(16)

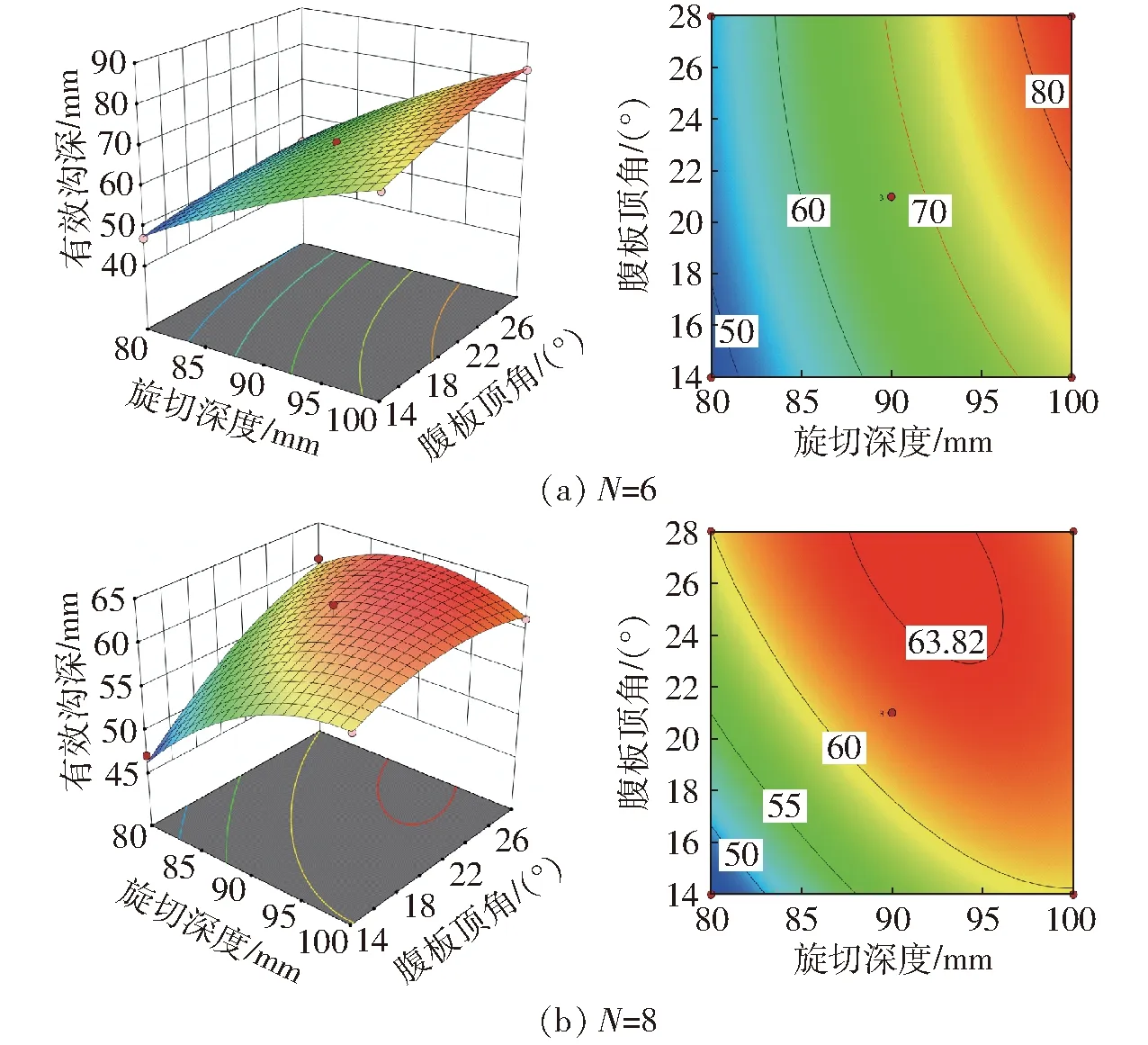

旋切深度D和腹板顶角a与有效沟深的响应曲面见图18。当腹板数量为6时,随着旋切深度D和腹板顶角a的增加,有效沟深增加,旋切深度D为增加的主要因素,由等高线图可知,为获得不小于70 mm的有效沟深,旋切深度应大于90 mm,为获得较深的有效沟深,腹板顶角a和旋切深度D应尽量取最大值。当腹板数量为8时,有效沟深随旋切深度D和腹板顶角a在各自因素范围内出现拐点,从等高线图可知,有效沟深最大值为64.26 mm,为获得较深的有效沟深,腹板顶角范围应设置在22°~27°之间,旋切深度应设置在86.00~97.00 mm之间。

图18 旋切深度与腹板顶角交互作用的响应曲面

为获得较优因素组合,使用Design-Expert 11.0进行求解,设置旋切深度D和腹板顶角a范围分别为80~100 mm、14°~28°,求解设置有效沟深为最大,获得的较优参数组合分别为:当腹板数量为6时,腹板顶角a和旋切深度D分别为28.00°、100 mm,有效沟深y6为83.59 mm;当腹板数量为8时,腹板顶角a和旋切深度D分别为26.50°、92.00 mm,有效沟深y8为64.26 mm。

以较优参数组合进行仿真验证试验(图19),每组参数组合重复3次。试验结果为:腹板数量为6时,有效沟深y6平均值为83.25 mm;腹板数量为8时,有效沟深y8平均值为63.89 mm。验证仿真结果与优化结果偏差不超过0.58%。

图19 最优参数组合仿真结果

5 田间试验

5.1 试验方法

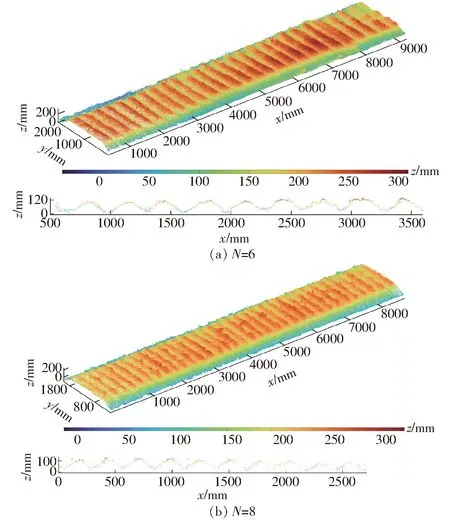

为验证仿真优化结果,将微垄装置安装于播种机进行优化验证试验和播种试验。作业参数设定为最优参数组合进行田间优化验证试验,使用Trimble TX8三维激光扫描仪扫描作业后厢面以获得微垄点云图(图20),通过Trimble RealWorks软件处理微垄实际轮廓并进行分析。试验时微垄装置各参数为:调节两侧电动推杆同步运动将作业深度分别设置为100 mm和92 mm;调节拖拉机手油门将机具前进速度控制为3 km/h。

图20 田间优化验证试验

将机具安装排种系统进行播种试验,排种系统由10行单体排种器、排种驱动模块、编码器、导种管组成(图3)。在微垄装置轴端面安装编码器测定微垄装置转速,闭环步进电机为动力源,通过单片机控制闭环步进电机转速,以随速播种。

5.2 试验结果与分析

5.2.1优化验证试验

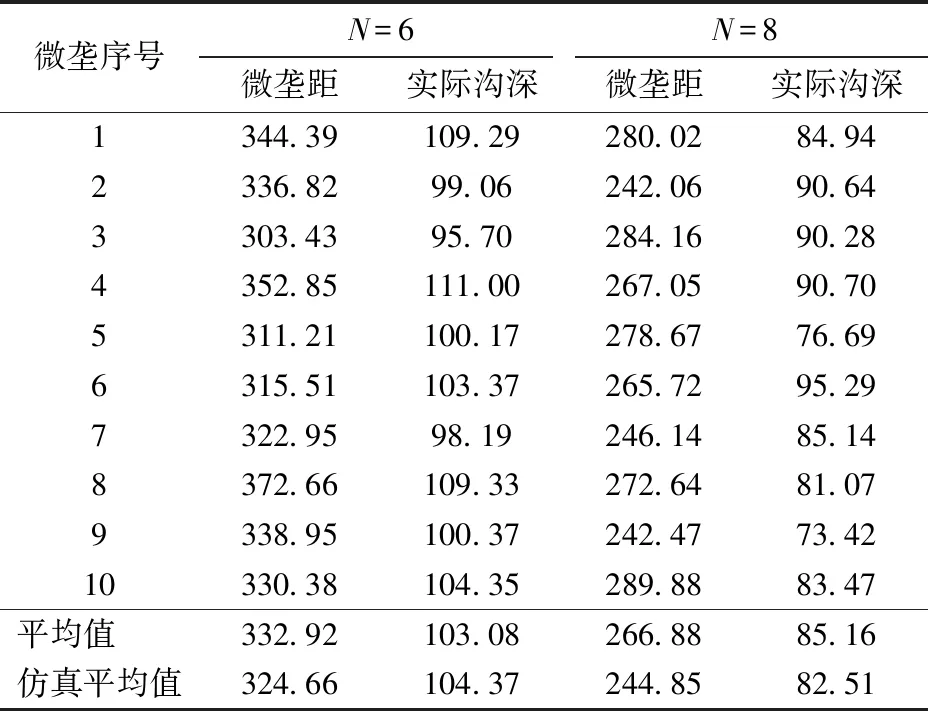

因微垄沟噪点较多,无法准确标出无效沟深,将点云图中测得的实际沟深与仿真中的实际沟深进行对比,以验证仿真合理性。微垄点云图通过Trimble RealWorks软件在厢面中截取获得,随机截取10个连续微垄,将截面点云图导入AutoCAD,在正投影方向测量微垄距、实际沟深。微垄点云图见图21,测量统计结果见表8。当腹板数量为6时,实际沟深和微垄距平均值分别为103.08、332.92 mm,与最优参数组合下仿真结果(104.37、324.66 mm)基本一致,误差分别为1.25%和2.48%,微垄合格率为100%;当腹板数量为8时,实际沟深和微垄距平均值分别为85.16、266.88 mm,与较优参数组合下仿真结果(82.51、244.85 mm)基本一致,误差分别为3.11%和8.25%,微垄合格率为90%。

表8 田间试验微垄统计

图21 田间试验微垄点云图

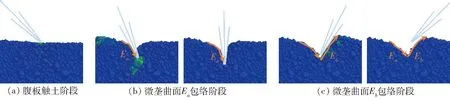

5.2.2播种试验

2021年9月29日在湖北省荆门市掇刀区展开了油菜微垄直播试验,配套动力为雷沃1204型拖拉机,设置微垄装置腹板数量为6,作业参数为最优参数组合。机具设置10行单体排种器,配置行距为150 mm,播量为5 277 g/hm2,品种为高油酸杂交油菜H2133,油菜出苗效果良好(图22)。

6 结论

(1)设计了一种油菜直播机旋切式微垄种床制备装置,基于运动学分析了装置运动过程,确定了装置基本结构参数。微垄装置从动滚动组件回转半径为0.30 m,腹板数量为6~10,腹板顶角为0°~28°。

(2)DEM-MBD耦合仿真试验分析了前进速度、旋切深度、腹板顶角、腹板数量对有效沟深的影响,并优化了工作参数。通过正交旋转回归试验得到有效沟深最大的较优参数组合为:腹板数量为6时,腹板顶角和旋切深度分别为28.00°、100 mm,有效沟深为83.59 mm;腹板数量为8时,腹板顶角和旋切深度分别为26.50°、92 mm,有效沟深为64.26 mm。

(3)田间优化验证试验使用Trimble TX8三维激光扫描仪扫描较优参数组合下作业的微垄厢面,与优化仿真结果进行对比分析。结果表明:当腹板数量为6时,微垄距平均为332.92 mm,实际沟深平均为103.08 mm;当腹板数量为8时,微垄距平均为266.88 mm,实际沟深平均为85.16 mm,微垄合格率不小于90%,试验各指标与优化结果基本一致,最大误差为8.25%。在湖北省荆门市掇刀区展开了油菜微垄直播试验,出苗效果良好。