原油密闭自动卸油装置的研究

韩吉普 刘宏亮 卜威风 萨琪尔 唐光亮 柴彦强 宋明垚

1中国石油华北油田二连分公司

2青海油田采油二厂

采油厂采集出的原油,根据产量多少,经过简单处理后通过管输或汽车运输的方式汇总到联合站等地。虽然大部分站点已采用管输方式输送原油,但部分区域考虑到前期投入成本,仍旧采用汽车拉运的方式进行原油输送,因此原油装卸油工艺的研究颇为重要[1-3]。

卸油是原油运输过程中重要的环节,目前传统的卸油方式有敞口开放式卸油和半密闭卸油[4-7]。卸油过程中存在油气挥发,不但造成经济损失,还可能发生爆燃,存在安全隐患[8-9];同时VOCs 油气挥发会造成环境污染,有毒有害气体还会危害人体健康[10-12]。此外,油田传统卸油过程中多采用罐式车倒至卸油台装油口处卸油。随着国家对油品储运的监管更加严格,且依据GB 18564.1—2019 《道路运输液体危险货物罐式车辆第1 部分:金属常压罐体技术要求》的相关要求,已在油罐车尾部的罐体底部加装卸油紧急切断装置,使卸油口高度降低。即使现卸油高度已低于原卸油高度,也不能将油完全卸净[13-15]。针对上述问题,通过对敞口开放式卸油和半密闭卸油分析,开展原油密闭自动卸油装置的研究,实现了低位卸油、密闭卸油及自动化卸油,解决了传统卸油出现的问题,也满足了安全和环保的要求。

1 传统卸油方式

1.1 敞口开放式卸油

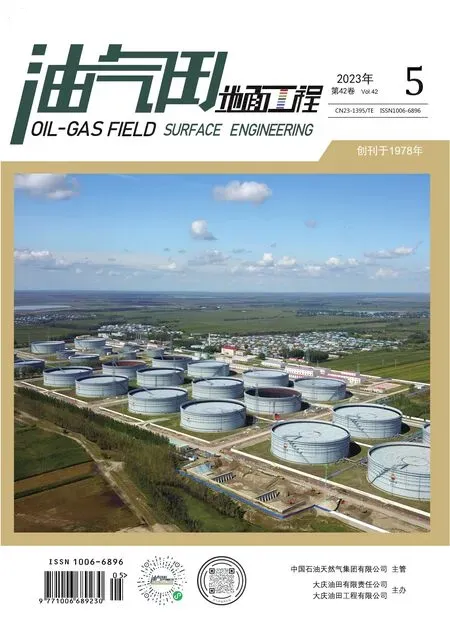

油罐车通过卸油软管把油卸入卸油箱中,卸油员工可以监控到卸油的全过程。在此过程中,软管尾部敞口处油气挥发最为严重,油气聚集浓度增加,很可能达到爆燃极限,存在一定的安全隐患,同时VOCs 油气挥发造成环境污染,有毒有害气体还会危害人体健康[16-17]。敞口开放式卸油装置如图1 所示。

图1 敞口开放式卸油装置Fig.1 Unsealed oil unloading device

1.2 半密闭卸油

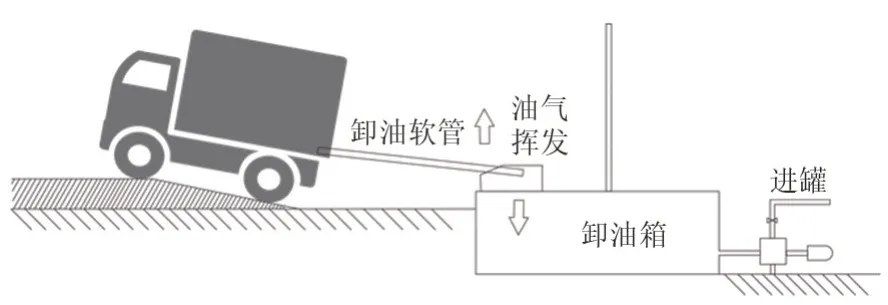

卸油箱采用半埋式密闭箱体设计,油罐车底部卸油口通过卸油管与箱体上方的立式潜油离心泵相连接,卸油口进行了密闭设计,比敞口开放式卸油装置有明显的改进。但是卸油过程中油气在箱体内挥发,在呼吸阀和泵杆周围逸出,浓度过高同样存在爆燃隐患。卸油后空气可能进入卸油箱内,形成混合气体,也可能存在安全隐患[18-19]。半密闭卸油装置如图2 所示。

图2 半密闭卸油装置Fig.2 Semi-airtight oil unloading device

2 密闭自动卸油装置的组成

密闭自动卸油装置是一种将卸油处理装置、卸油泵、质量流量计、防爆自动控制系统等集成为一体的橇装装置(图3),其原理见图4。

图3 密闭自动卸油装置Fig.3 Airtight automatic oil unloading device

图4 装置原理流程Fig.4 Device principle flow

2.1 卸油处理装置

卸油处理装置由容器壳体、支座、过滤设备等部件构成。其具备以下特点:①介质缓冲,保证卸油的平稳运行及泵不因震动而减少寿命,同时保证装置的密闭性;②出料口设计为独特的过滤设备,方便过滤和拆卸及过滤器清洗;③底部不设排污,减少了排污系统工作量及运行时排污系统伴热保温的能耗;④罐壁设置清扫口,可定期进行杂质清理;⑤进料口标高依据槽车卸油口高度及流体自流特点确定;⑥在油品卸车系统中,设置相应的就地、远传仪表,可根据液位及压力识别槽车是否卸油完成。

2.2 卸油泵

卸油泵选用凸轮转子泵,该泵效率高,具备较高的能效比,其低转速可以使腔内形成真空封闭,从而使输送效率提高,延长使用寿命,且耐磨损性和耐腐蚀性非常强[20]。此泵具备以下特点:①高自吸(最大自吸高度可达9 m),低气蚀(1~3 m);②可短时间干运转,不会对泵产生任何损坏;③可对气态、液态和固态的介质进行混合输送,气态和液态介质混合无比例限制;④转子可正向与反向转动,转子的结构采用完全对称设计,可互换螺旋形的转子,其运行平稳、方便快捷;⑤可在线维修,不需拆卸管线、移动泵或电机,简捷方便;结构紧凑,体积较小;⑥可输送介质范围广泛,介质的黏度从低到高都可以输送。

2.3 质量流量计

该装置采用科里奥利质量流量计[21-22],具备了单车卸油计量、油水在线监测及分析的能力,在完成油水质量流量计量的同时,能测得油水比例,从而获得油田产油量。此流量计具备以下特点:①可测量黏度高和非牛顿型流体的介质;②除可直接测量流体质量流量外,还可直接测量流体的密度和温度;③流量计性能稳定可靠,流量计计量精度不低于额定流量的0.15%,密度精度不低于0.5 kg/m3;④能准确实现对原油的含水率分析及各种参数的显示和输出。

2.4 防爆自动控制系统

系统采用变频器控制,可根据卸油处理装置容器中液位高低对卸油泵排量自动调节及关停,液位控制系统通过与卸油泵联动,实现了卸液泵自动控制,防止了抽空或溢出,系统还可同时实时监测运行温度、压力、液位和质量流量,具有异常报警和超压保护功能。

(1)自动控制过程。当液位达到300 mm 时,管线出口电动阀开启;当液位达到800 mm 时,缓冲罐上方电动阀关闭,同时出口电动阀全开,指示灯亮,凸轮转子泵自动启动;当液位下降到750 mm 时,缓冲罐上方电动阀打开,同时泵的运行频率由50 Hz 转为30 Hz 运行;当液位下降到200 mm时,凸轮转子泵停止运行,同时出口电动阀关闭,卸油结束。

(2)高压和低压保护。高压保护:泵的出口压力达到0.6 MPa 时,高压报警指示灯亮;泵的出口压力达到0.65 MPa 时,凸轮转子泵自动停止运行。低压保护:泵的入口压力低于-20 kPa 时,凸轮转子泵自动停止运行。

3 密闭自动卸油装置的特点

密闭自动卸油装置将卸油处理装置、卸油泵等集成一套橇装装置。其适用于油库、原油处理站、接转站使用的密闭卸油,消除了传统卸油存在的弊端,杜绝敞口卸油时油气挥发引发的爆燃类安全事故。此装置具有以下特点:①卸油过程中,设备处于密闭状态,可实现全自动的密闭卸油,安全、环保;②适应了油罐车新的卸油高度,实现了低位卸油(图5);③该装置采用变频器控制,可根据卸油处理装置容器中液位的高低自动调节卸油泵排量及关停,实现了自动卸油;④数字化程度高,可实现远程及现场自动化控制,根据现场人机界面或客户端参数设置,实现了自动启停泵,可自动识别卸油完毕,降低了员工劳动强度;⑤占地面积小,集成比高,阀门、管道、控制仪表、设备及中间连接件等集成橇装,体积小、移动方便,现场安装方便,建设投产周期快。

4 密闭自动卸油装置的卸油流程

油罐车倒至橇装装置后,连接导静电接地装置,用密闭导静电连接软管与罐车尾部卸油口对接后,手动打开罐车卸油阀,同时利用自控系统打开卸油装置进油阀及电动阀,油品进入卸油处理装置。当系统通过液位计检测到液位高度达到800 mm时系统自动连锁启动凸轮转子泵,将物料输送至储油罐或系统管线;当液位高度降至200 mm 时,变频停机,转子泵停机,卸油完毕,系统自动关闭阀门后拆除管线及导静电装置。

5 结束语

密闭自动卸油装置已在华北油田投入现场使用,历经近3 年数千次不同种类的油罐车、原油在不同区域的卸油作业,所有现场数据记录均显示该设备完全满足设计要求。实践表明,该设备体积小、集成比高、工艺自动化程度高,能够满足油田野外作业的复杂气候环境,可以有效解决油田卸油生产过程中存在罐车卸油口高度高、卸油不净、卸油时油气挥发的问题,可消除安全隐患,能够替代传统卸油工艺,适合在各大油田推广使用。

通过对卸油装置的改进,不仅防止了有害挥发气体对环境的污染,为岗位员工安全性提供了保障,还实现了卸油过程的密闭化、自动化和低位卸油,对卸油过程的稳定性和安全性有了保障。在国家双碳政策环境保护的背景下,该密闭自动卸油装置具备向各大油田推广的价值。