大型LNG 薄膜罐建设与运行关键技术

张奕 艾绍平 汶建伟 马春艳 王浩 陈晓贤

1北京燃气集团(天津)液化天然气有限公司

2华北油田公司第四采油厂

3法吉泰工程技术(上海)有限公司(GTT 中国)

我国已建投运的LNG 接收站共有20 余座,LNG 储罐作为接收站关键设备,其类型大多数属于传统的9%镍钢全包容储罐[1]。随着接收站数量的增加、商业定位的不同,储罐的建设技术也出现了多类型化、大型化的发展趋势[2]。LNG 薄膜罐在国外应用较为成熟,全球已有约100 座薄膜罐建成投产,但在我国尚无投用先例。当前国内已有正在进行大型LNG 薄膜罐的建设项目,结合项目实际,对薄膜罐的建设和运行关键技术进行分析。

1 LNG 薄膜罐的结构

1.1 整体结构

9%镍钢全容罐一般由混凝土外罐、绝缘填充层(包括衬板、膨胀珍珠岩、弹性棉毡等)和9%镍钢内罐组成。而薄膜罐主要由混凝土外罐、薄膜内罐、穹顶、绝热系统、吊顶等组成(图1)[3-4]。

图1 薄膜型储罐的整体结构Fig.1 Overall structure of membrane tank

1.2 混凝土外罐

薄膜罐与9%镍钢全容罐外罐类似,均为混凝土外罐,但9%镍钢罐外罐内壁是圆弧,而薄膜罐外罐内壁一般为正五十六边形,每个平面之间的夹角是173.6°,这种特殊的多边形结构是为了后续安装平面绝热板而进行的设计。

1.3 薄膜内罐

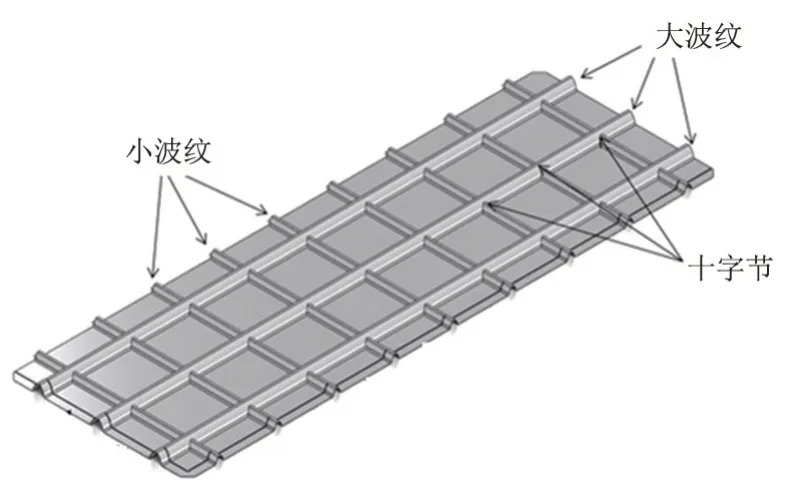

薄膜内罐由不锈钢薄膜组成,分为主屏蔽薄膜和次屏蔽薄膜,其结构如图2 所示。薄膜最小厚度为1.2 mm。主屏蔽薄膜应用于罐壁和罐底,薄膜为双向正交波纹网格,允许在冷/热负荷下进行双向的自由收缩/扩张(图3)。薄膜罐内罐不承压,仅有自由伸缩的作用,因此更易实现大型化。次屏蔽薄膜设置在罐底和罐壁底部区域(罐壁5 m 以下热角保护系统)绝热系统中,主要用于可能出现的泄漏保护。次屏蔽薄膜结构如图4 所示,它是一种非波纹状的由玻璃布和铝片组成的复合材料。

图2 薄膜罐罐壁结构Fig.2 Structure of membrane tank wall

图3 主屏蔽薄膜结构Fig.3 Structure of main shielding membrane

图4 次屏蔽薄膜结构Fig.4 Structure of secondary shielding membrane

1.4 绝热系统

9%镍钢全容罐绝热层一般由泡沫玻璃砖、膨胀珍珠岩和弹性棉毡等材料构成[5-6],而薄膜罐绝热系统由防潮层和绝热板构成。绝热板是一种加强聚氨酯泡沫材料,罐壁5 m 以上和5 m 以下的绝热系统结构如图5 所示。9%镍钢罐绝热层厚度一般在1 m 以上,而薄膜罐的绝热层厚度仅有320 mm 左右,对于相同外观尺寸的储罐来讲,薄膜罐比9%镍钢罐的有效容积就增大了10%。

图5 罐壁绝热系统Fig.5 Tank wall insulation system

防潮层的主要作用是防止水蒸气进入罐体绝热系统,既可实现罐内气密性,又可以防止绝热材料受潮,通常选用聚合物防潮层或金属衬里[7-8]。

薄膜罐除了具备与9%镍钢罐相同的温度监测外,还有气体泄漏监测,形成了双保护系统。整个绝热系统内是充满氮气的,并且对气体进行连续取样分析,对内罐系统的气密性进行持续监测。通过气体分析、温度监测、气压控制,保证对隔热空间的永久性控制。当甲烷泄漏至绝热层,其含量超过30%LEL(爆炸下限)时,氮气吹扫模式将开启,以此来降低甲烷的浓度。

2 薄膜罐建造

2.1 LNG 薄膜罐的建造流程

LNG 薄膜罐桩基施工与9%镍钢储罐类似,从承台开始施工,薄膜罐的建造流程如图6 所示。薄膜罐与9%镍钢储罐相比较有诸多不同点,应对其建造和运行的关键技术进行重点关注[9-10]。薄膜罐由于绝热板和波纹板等主要材料的可预制性,大大缩短现场施工工期,因此工期与9%镍钢储罐工期相比可节省至少2 个月。

图6 LNG 薄膜罐建造流程Fig.6 LNG membrane tank construction process

2.2 LNG 薄膜罐建造关键技术

2.2.1 大体积混凝土平整度

薄膜罐混凝土外罐施工与9%镍钢罐不同点在于承台和外罐内壁的混凝土平整度要求非常高。由于薄膜罐内罐绝热板安装前需要涂胶,并且绝热板安装平整度要求较高,如果混凝土表面平整度达不到设计要求,就会对后续施工产生影响。可通过现场样板试验来实现施工精准控制,平整度测试采用直尺检查。承台和罐壁关键控制尺寸偏差质量参考标准如表1 所示。

表1 承台和罐壁关键控制尺寸偏差质量参考标准(20×104 m3薄膜罐为例)Tab.1 Quality reference standard for deviation of key control dimensions of bearing platform and tank wall(20×104 m3 membrane tank as an example)

2.2.2 外罐内壁角度控制

薄膜罐由于外罐内壁是正五十六边形,这与9%镍钢罐的内外壁都是圆弧状是不同的。薄膜罐的混凝土墙体浇筑模板外罐外壁依然是圆弧,内罐壁每个面之间的夹角为173.6°,其混凝土墙体浇筑模板的预制形状也需与其保持一致,并需精准控制。薄膜罐混凝土墙体浇筑模板(外罐内壁)如图7 所示。

图7 薄膜罐外罐内壁混凝土浇筑模板Fig.7 Concrete pouring formwork for inner wall of outer tank of membrane tank

2.2.3 恒温恒湿环境要求

由于薄膜罐内罐施工对环境温度和湿度要求较高,尤其是防潮层施工和胶泥的配比及涂覆过程。其中对胶泥的黏度有精准的温度和时间控制。环境温度要求在20~30 ℃之间,相对湿度小于60%,极限不超过70%。如防潮层和胶泥的涂抹工期安排刚好在冬季或夏季,则需要进行精准的换热计算,在罐内采用大型空调机组进行恒温恒湿控制。以20×104m3储罐为例,冬季空气调节室外计算温度-10 ℃,夏季空气调节室外计算干球温度34 ℃,依据GB 50736—2012《民用建筑供暖通风与空气调节设计规范》计算热负荷约为1 800 kW/罐,根据选用的空调机性能参数,即可得出每台储罐所需空调数量。

2.2.4 防潮层施工

防潮层作为内外罐与外界防止水汽交换的一层复合聚合物涂层,涂覆在混凝土外罐的内壁上,在此施工前混凝土的打磨预处理和涂覆的厚度是防潮层施工的关键。混凝土的打磨预处理应满足以下要求:①养护期应不少于28 天,表面致密平整,无直径大于0.5 mm 的孔洞;②混凝土表面粗糙度应为75~150 μm(CSP3~CSP6 级),否则防潮层的涂抹会不均匀且抗拉强度不符合要求;③混凝土表面上含水率应不大于4%;④混凝土基面应坚固,抗压强度应不小于30 MPa,抗拉强度应不小于1.5 MPa。

防潮层施工时需要在混凝土基层上涂刷两层漆,一层为底漆,一层为面漆。所用防潮层涂料的防潮系数每24 h 应小于3 g/m2,其成膜厚度需控制在2.5~3 mm 且均匀,否则后期胶泥涂抹量会超标或绝热板安装达不到精度要求。防潮层的施工环境要求如下:①环境温度10~35 ℃;②湿度不大于80%;③基层温度不小于10 ℃,且不小于露点温度3 ℃。

2.2.5 脚手架搭建和绝热板安装

由于储罐内罐绝热板和波纹板施工高度高达40 m,属于高空作业,需要在罐内搭建满堂脚手架(也可根据项目实际选择吊篮方式),因此脚手架的搭建施工难度高,风险大。通过比较,40 m 高空脚手架比吊篮更易施工且不易晃动,施工质量更有保证。

绝热板的安装是基于防潮层施工后进行的基准划线工作,划线工作完成后,可以确定每块绝热板安装的位置,对每块板进行编号,与划线的编号进行对应。绝热板按照编号进行拼装,但由于绝热板数量多达14 000 余块(以20×104m3储罐为例),每块都需要控制在安装精度内(±1.5 mm),如有一块偏差较大,就会影响后面的绝热板安装,影响施工质量和工期。

2.2.6 波纹板焊接

内罐不锈钢波纹板极薄,厚度仅有1.2 mm,因此不能用焊丝焊剂焊接,只能采用热熔焊。这对焊工的焊接技术要求极高,在波纹板之间进行搭接,采用点焊—间断焊—连续焊的方式进行焊接。焊接速度、时间控制都有严格要求,焊接不符合要求很容易焊穿,强度达不到容易泄漏。

两个平直主屏蔽膜之间应先焊接波纹区域,后焊接平直区域。波纹区域焊接宜先右后左,从波纹底部至波纹顶部。平直区域焊接宜先左后右(罐底),从下往上(绝热层)。罐底薄膜的安装从底部中心环开始,接着安装第二个、第三个环,然后再安装从中心到绝热层方向的各个彼此没有关联的扇区。

2.2.7 气密测试

传统9%镍钢储罐的无损检测方式已不再适用于薄膜罐,薄膜罐的主屏蔽气密测试采用氨或氦进行测试。氨测试(有用氮气-氨气)是在绝热层空间先抽真空(-80 kPa),抽出空气和空气中的水分,便于氮气-氨气混合物在绝热层实现均匀冲洗,并防止氨气被水分吸收,然后注入含氨量为(25±5)%的氮气-氨气混合物(为了向绝热层空间中填充氮气-氨气混合物,在绝热系统安装过程中,将气体输送管道和连接件预先安装在绝热层中)。在波纹板表面涂抹显影剂,如果焊接质量欠佳(有泄漏),氨氮混合气会与显影剂发生反应,由黄色变为蓝紫色,从而判断波纹板漏点位置(图8)。

图8 主屏蔽波纹板气密测试Fig.8 Air-tightness test of main shielding corrugated plate

3 LNG 薄膜罐运行关键技术

3.1 呼吸模式与扫气模式

薄膜罐与9%镍钢储罐运行期间的不同点在于薄膜罐的氮气系统运行。LNG 薄膜罐氮气系统运行模式分为呼吸模式和扫气模式两种。储罐正常运行时开启呼吸模式,当泄漏量超过一定值(即绝热空间中甲烷含量超标,如30%爆炸极限),则启动扫气模式。运行模式主管线流程如图9 所示。

图9 薄膜罐氮气系统运行模式管线流程Fig.9 Pipeline flow of membrane tank nitrogen system operation mode

以20×104m3的薄膜罐氮气管线布置为例,罐顶两个环形总管分别为呼吸管线和吹扫管线,由4组半环形总管组成。两个外半环组成外圆环呼吸管线总管,两个内半环组成内圆吹扫管线总管,每个半圆环上都有7 组纵向氮气管穿入罐壁内,并且在罐壁上有不同高度的预埋件穿出,进入绝热层。每组管线有两根分支,一根进入罐底一级绝热层——内屏蔽空间(IBS),一根进入罐底二级绝热层——绝热层空间(IS),并且在管线上设置取样口可进行取样分析。

3.2 氮气的取样监测

氮气系统的取样设置临时取样和固定取样。临时取样是在该管线上设置取样口,可通过软管连接取样。固定取样设置在一级绝热层和二级绝热层的氮气注入口上,其取样数量约为氮气注入口的一半。氮气取样监测工艺流程见图10 所示。

图10 氮气系统取样工艺流程Fig.10 Sampling process flow of nitrogen system

3.3 氮气消耗

氮气系统所使用的氮气要求其纯度达到97%(体积分数)以上,大气压下露点在-60 ℃以下。对于20×104m3的储罐,氮气正常运行情况下每个储罐每年的消耗量为10 000 m3(标况),运营成本约每年2 万元/罐。

4 结束语

LNG 薄膜罐的建设和应用逐渐成为当前LNG储罐研究的方向,我国对薄膜罐的建设和运行技术的研究刚起步,还有许多关键控制点需要去研究、优化,并形成标准体系,从而为新型储罐的建设和运行提供参考。

(1)薄膜罐与传统9%镍钢储罐的结构差异主要体现在內罐绝热系统,同样外观尺寸下薄膜罐比9%镍钢罐的有效容积增大了10%,具有温度监测和气体监测双保护系统。

(2)薄膜罐建造关键技术包括混凝土平整度控制、外罐内壁角度控制、內罐施工环境温湿度要求、防潮层的施工预处理和涂刷精度控制、绝热系统的安装和焊接,內罐的气密性检验成为薄膜罐建设的关键控制点。

(3)薄膜罐与9%镍钢储罐在运行期间的最大不同点主要在于氮气系统运行,正常状态和故障状态的呼吸模式和扫气模式的在线分析检测是运行期监测的重点参数。