智能配水器检验装置及控制系统的设计

刘璐

大庆油田设计院有限公司

油田进入特高含水开发期,油藏关系复杂,层间矛盾加剧。以智能分层注水技术为代表的第四代注水技术,实现了井下参数连续监测和自动测调,测调效率比上一代技术大幅度提高,测调1 口五层分注井可在1 h 内完成,并实现了远程无线控制,测试工人在办公室里就可实现对井下参数的监测和调整。同时,智能分层注水技术为油藏动态描述提供了足量、实时的数据,可为油田开发提供可靠的数据支持。随着油田开发向着数字化、智能化方向发展,智能分层注水技术的规模化应用是必然的趋势[1-5]。智能配水器是该技术的核心工具,对智能配水器性能指标的准确检定,可提高智能分层注水工艺技术的可靠性及稳定性,延长井下工具使用寿命。因此,研制一套智能配水器检验装置和控制系统很有必要。

智能配水器的参数检定主要是检测流经智能配水器内部流量控制阀水嘴的流量以及水嘴前后的压力。为模拟智能配水器在井下的工作环境,设计一套试验井筒模拟井下套管。检定时,将智能配水器安装到模拟试验井筒中,设计管线流程将柱塞泵输出的带有压力的水流导入到被检测工具内。试验系统可以改变柱塞泵输出的流量值和压力值,并可以对流量参数和压力参数实时监控。通过电脑操作软件可以对智能配水器内部流量控制阀进行调节,实现过流面积的大小变化。试验系统管线中按需要设置流量传感器和压力传感器,数据采集系统采集通过智能配水器内部流量控制阀的流量及水嘴前、后压力值并传输到计算机,进一步绘制成流量数据曲线图和压力数据曲线图。检定时,对智能配水器自身测量的流量数据和压力数据与试验系统测量得到的流量数据和压力数据进行比较、分析。当智能配水器测量的数据误差在允许范围内,则认为智能配水器合格;否则,认为智能配水器存在缺陷,需要检修。

1 技术指标

根据智能配水器的检定要求,试验系统应达到以下技术指标:

(1)注入系统技术指标:为了满足智能配水器检定的要求,最大限度模拟智能配水器在井下工作环境,注入系统需提供0~25 MPa 范围的输出压力和0~300 m3/d 范围的输出流量。

(2)管线流程技术指标:系统管线流程应具备大于等于300 m3/d 的水流通过能力和大于等于25 MPa 的耐压能力。管线流程中各控制阀门能够远程调节控制。

(3)数据监测技术指标:系统中流量检测范围为0~300 m3/d,流量测量不确定度为0.5%;压力检测范围为0~25 MPa,压力测量不确定度为0.1%。

(4)自动控制及数据采集与处理系统:系统具备压力、流量等相关参数采集的功能,采集到的数据能够在线显示、处理与存储等。

2 系统基本组成

智能配水器检验系统基本构成包括:高低压并联注入系统、流量检测控制管线流程、模拟试验井筒装置、液压系统、电气控制系统、计算机数据采集与控制系统等各子系统,组成框图如图1 所示。

图1 智能配水器检测试验系统构成框图Fig.1 Composition frame of intelligent water distributor detection and test system

2.1 注入系统

注入系统为智能配水器检验装置及控制系统提供水压动力,是控制试验套管内压力和流量的动力来源,工作介质为清水。为了满足智能配注工具的调试试验和井下模拟试验需求,水压动力系统提供的压力范围为0~25 MPa,流量范围为0~324 m3/d。其流量范围和压力范围大,如果同时满足压力和流量范围,则对泵要求苛刻。设计系统由两个流量和压力都不同的独立柱塞泵组成,其中高压小流量泵要求最大流量100 m3/d、工作压力25 MPa;低压大流量泵要求最大流量200 m3/d、工作压力10 MPa,高压泵和低压泵可以实现独立工作或并联同时工作的要求。经计算,高压小流量泵电机功率为38.59 kW,低压大流量泵电机功率为30.79 kW。试压泵功率系列为22 kW、30 kW、55 kW、75 kW 和90 kW 等,考虑到设备使用安全性和可靠性,高压泵和低压泵功率均选用55 kW。

设计采用改变泵工作频率的方式来控制2 台柱塞泵输出的流量和压力,因此选用变频器数字远程控制的方式作为注水泵的控制方式。为防止高压水回流,在低压泵泵前设置高压止回阀,同时对2 台柱塞泵均设置超压急停连锁功能和超压卸荷功能,防止安全事故的发生。

2.2 管线流程

管线流程是智能配水器检验装置及控制系统实现技术要求和达到技术指标的核心单元。管线流程包含了承压25 MPa 的高压管线、电控液驱高压控制阀、流量和压力检测仪表等,管线全部为无缝不锈钢管,管线通过流量在300 m3/d 以上,正常工作压力范围为0~25 MPa,管线全程有防震功能。管线具有双向压力、流量切换流程,管线具有旁通流程,防止憋泵事故发生。背压流程有压力表和电控阀控制回压[6]。管线流程如图2 所示。

图2 管线流程Fig.2 Pipeline process

由于试验系统管线流程内流量范围大,精确测量困难,所以设计采用双支路为系统供水:大流量支路和小流量支路分段注水和测量。设计了旁通回液管线,提高对管线内流量调节控制的精度。同时根据测量与控制的需要,在管线各重要节点设置压力传感器和电磁流量计。通过控制液驱开关阀,实现管线流程的改变,为智能配水器调试试验、模拟井筒正向注水和反向注水提供控制手段。背压阀安装在管线的回液管线上,实现背压大小的调节,以模拟智能配水器在井下工作时地层压力变化的实验环境。管线中的流量范围达到0~300 m3/d,为达到测量不确定度的要求,设计分段测量管线中的流量。小流量支路的流量在满足测量不确定度的情况下的测量范围为1.92~48 m3/d,大流量支路的流量在满足测量不确定度的情况下的测量范围为38.4~480 m3/d。检定过程中,技术人员根据智能配水器的流量检测范围来切换流量支路。

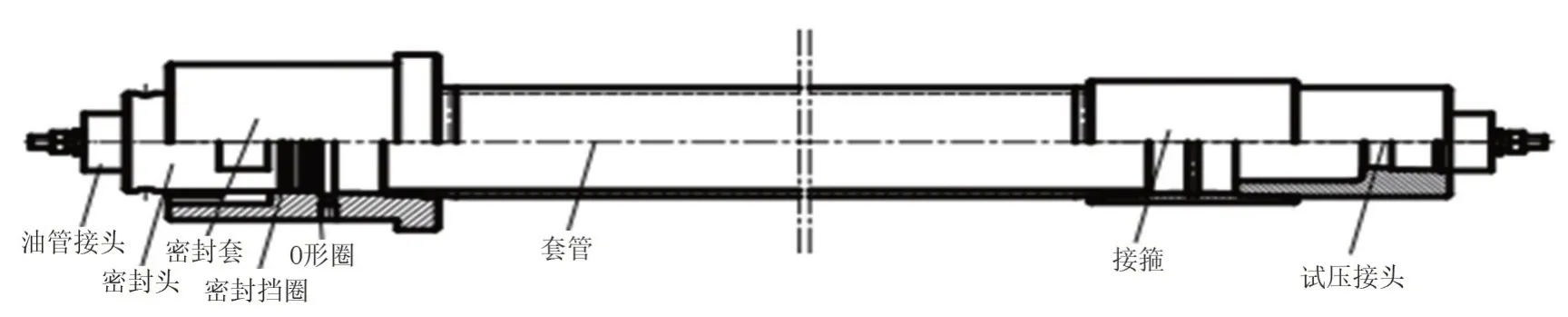

2.3 模拟试验井筒装置

模拟试验井筒装置结构原理如图3 所示。对模拟井筒进行有限元分析,在井筒内部加载25 MPa的均匀载荷,通过云图分析得出,模拟试验井筒材料采用屈服强度255 MPa 的45 号钢,井筒壁厚7.72 mm,内通径124.3 mm,井筒整体承压可以达到50 MPa 以上。模拟试验井筒端部结构设计成半环台肩转动式密封套和密封头配合的形式,能够实现快速安装和拆卸,井口的连接快速方便[7]。模拟试验井筒上端和下端分别设置电控液驱高压开关阀,上端与进液流量测试流程连接,下端与回液背压流程连接。通过控制调节上端进液阀可以实现中心管进水,通过控制调节下端出液阀可以实现下端出口回液。进液口和出液口分别安装流量计和压力计,用于采集智能配水器检验过程中井筒中的流量和压力值。

图3 模拟试验井筒装置结构Fig.3 Structure of simulated test wellbore device

2.4 液压系统

液压系统的功能是按照控制指令,提供液压动力源,通过电控液压阀的操作控制,实现流程的改变。液压系统主要由液压动力源、开关阀和旁通阀组成。液压动力源单元组成包括:液压油泵电机组、液压油箱、滤油器、蓄能器、压力表、压力传感器、温度传感器和电磁溢流阀以及辅助元件等组成。系统流程上所有涉及流量控制的阀门均为电控液压驱动的高压控制阀。

2.5 电气控制系统

系统中需要测量的参数主要是流量和压力。选择电磁流量计来监测管路流量,其中,大流量管线注水入口处选择用直径32 mm、额定工作压力25 MPa 的流量计;小流量注水入口处选择用直径10 mm、额定工作压力25 MPa 的流量计;背压阀后选择用直径32 mm、额定工作压力4 MPa 的流量计。选择量程为25 MPa 的CYB-20S 型压力计测量水循环系统的压力;选择量程为30 MPa 的DG1300型压力计测量液压系统的压力。

3 控制系统设计

3.1 数据采集与控制系统

数据采集与控制系统数据采集与控制方案如图4 所示,具有数据采集、数据在线显示与处理、实验结果成图等功能。数据采集系统可以实现对管线中各处流量和压力数据的实时采集,采集到的数据包括:支路1 流量、支路2 流量、旁通流量、回液流量、泵出口压力、模拟井筒入口压力、模拟井筒出口压力和旁通阀开度等。采用可编程逻辑控制器(PLC)作为数据采集与控制系统的下位机,通过EM231 模块实现上述数据信号的采集,系统根据采集到的数据进行逻辑控制。在计算机操作界面中发送相应的控制指令,就可实现对该项系统的远程操控。采用工程模块分析方式和面向对象的编程方法进行编程,可采集压力、流量等相关参数并绘制图像。试验数据由计算机程序记录并处理,数据(压力、注入参数、采出液、图像处理等)采集后,能通过多种形式在计算机上显示(实时数据、曲线),并存储和彩色打印实验成果。

图4 计算机数据采集与控制系统构成Fig.4 Composition of computer data acquisition and control system

3.2 PLC 控制

系统数字输入点数30 个、数字输出点数16个、模拟量输入点数9 个、模拟量输出点3 个。根据上述数据采集与控制系统点数和控制的要求,控制单元选用西门子CPU224xp,数据采集单元选用EM231 和EM232 组成。采集与控制系统利用PLC模块,通过压力传感器、流量计对试验系统的压力和流量信息进行采集,并根据采集到的数据对系统的试验压力和状态进行相应的控制,能够实现自动和手动控制压力,同时完成超压、超流量报警及保护功能。PLC 接收数字量指令是利用CPU 和EM232模块的输入端,同时控制输出指令是利用CPU 和EM232 模块的输出端。液压系统压力数据和变频数据的采集通过EM231 模块实现[8]。

3.3 组态监控界面设计

智能配水器检验装置及控制系统组态界面如图5所示。高压泵转速设置和低压泵转速设置窗口可以设置高压泵和低压泵的工作转速。旁通流量设置和背压压力设置窗口可以设置旁通流量和背压压力。各个参数显示框可以显示液压系统压力、液压系统温度、泵出口汇管压力、流量、试验入口压力、试验出口压力、背压回路流量、旁通流量。各个按钮可以实现柱塞泵启动、停止,液压泵启动、停止,阀启动、关闭。监控界面可显示管线流体流动状态以及各泵、阀开关状态[9-10]。

图5 智能配水器检验系统组态监控界面Fig.5 Configuration monitoring interface of intelligent water distributor inspection system

4 系统试验

4.1 流量控制试验

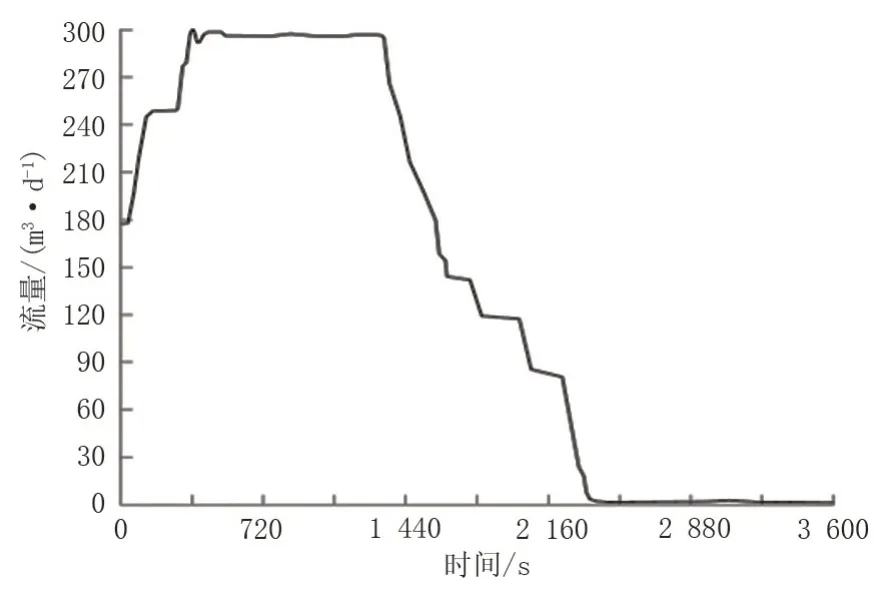

流量控制试验操作步骤:检查管线通畅→检查控制单元有效→开启液压系统→调整管线流程→开启水压动力系统→调节旁通调节阀或调节变频器输出频率→数据采集与记录。按上述流程进行流量控制试验得到大流量控制试验曲线和小流量控制试验曲线,大流量试验控制曲线由大流量泵和小流量泵同时工作得到(图6),由高压小流量泵工作得到的控制试验曲线如图7 所示。由图6~7 可知,系统工作回路的流量控制范围在0~324 m3/d,流量控制精度均在±2% 以内,满足技术要求。

图6 大流量控制试验曲线Fig.6 Test curve of large flow control

图7 小流量控制试验曲线Fig.7 Test curve of small flow control

从大流量控制曲线(图6)可以看出,系统回路的流量达到300 m3/d 时,流量值可以保持稳定。当调高泵的运行频率至50 Hz 时,系统回路的流量值可以达到352 m3/d 并保持稳定。但从曲线中也可以看出,当系统回路刚到达最大流量时,流量曲线有波动。分析认为,这是由于泵的频率升高造成系统回路内水流湍流等因素造成的。从小流量控制曲线(图7)可以看出,当试验环境需要较小流量时,启动高压小流量泵并配合将旁通调节阀,将旁通调节阀开度调到20 mm,设置泵运行频率为4.8 Hz,系统回路流量稳定在20 m3/d。提高泵运行频率至7.9 Hz 时,系统回路内的流量值升高并出现峰值,随后流量值稳定在40 m3/h。由流量控制试验可以验证,通过控制泵运行频率和调节旁通阀的方法来调节系统回路内流量的方法可行。

4.2 压力控制试验

压力控制试验操作步骤: 设定液压系统压力后启动液压泵,关闭流量回路控制阀,调节背压阀的开度,启动高压泵,逐渐提升泵的工作频率,当管线流程压力升至25 MPa,逐渐降低泵的工作频率,直到压力为零停止。试验曲线如图8 所示。

图8 压力控制试验曲线Fig.8 Test curve of pressure control

从管线内水压控制曲线(图8)可以看出,当调节泵的工作频率来调节系统回路内压力时,压力控制的响应速度快,压力值波动小。由压力控制试验可以验证,在0~25 MPa 压力范围内,可以通过调节泵的工作频率和液压系统控制背压阀来进行系统管线内的压力控制。

5 结论

智能配水器检验装置及控制系统能够模拟现场实际工况,实现对智能配水器的室内测试及检验,直观评价工具在井下的工作性能,并实现对智能配水器流量计的在线检定,可实现为智能配水器调试、流场试验(阀不同开度、压差等控制测试)、流量检定、压力检定等综合功能的指标测试,达到了设计要求。